Образование фрагментированной структуры в низкоуглеродистых мартенситных сталях при теплой деформации

Автор: Табатчикова Татьяна Иннокентьевна, Яковлева Ирина Леонидовна, Дельгадо Рейна Светлана Юрьевна, Плохих Андрей Иванович, Ефимова Екатерина Дмитриевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Методами металлографии, сканирующей и просвечивающей электронной микроскопии исследована структура низкоуглеродистых сталей мартенситного класса ВКС-7 и ВКС-10, подвергнутых теплой прокатке либо осадке при температурах 600 и 700 °С (в α-состоянии). Рассмотрена роль растворения и выделения карбидных фаз, стока дислокаций на высокоугловые границы реек, полигонизации и рекристаллизации в процессе формирования фрагментированной структуры сталей при теплой деформации. Показано, что деформация прокаткой при 600 °С со степенью 40 % не приводит к созданию фрагментированной структуры, в мартенсите сохраняются рейки, поделенные на ячейки. При увеличении степени деформации до 60 % образуются отдельные фрагменты с высокоугловыми границами. Установлено, что доля фрагментированной структуры существенно возрастает при увеличении степени деформации до 80 %, одновременно происходит коалесценция субзерен близкой ориентации, приводящая к образованию крупных фрагментов α-фазы. Увеличение температуры прокатки до 700 °С и степени деформации до 80 % вызывает эффективную фрагментацию структуры стали ВКС-7, однако в более легированной стали ВКС-10 сохраняются признаки реечного строения. Показано, что изменение схемы деформации стали ВКС-7 с прокатки на всестороннюю осадку при 600 °С со степенью 50 % вызывает рекристаллизацию α-фазы по механизму in situ с образованием высокой доли ультрамелкозернистой структуры (размер зерен 0,2-2,5 мкм). В стали ВКС-10 с большим содержанием легирующих элементов подобные явления происходят при более высокой температуре теплой осадки, 700 °С.

Низкоуглеродистая легированная сталь, структурная наследственность, теплая деформация, осадка, прокатка, мартенсит, фрагментированная структура

Короткий адрес: https://sciup.org/147156981

IDR: 147156981 | УДК: 621.789: | DOI: 10.14529/met150410

Текст научной статьи Образование фрагментированной структуры в низкоуглеродистых мартенситных сталях при теплой деформации

Сочетание высоких значений прочности, вязкости и пластичности низкоуглеродистых легированных сталей обеспечивается благодаря образованию фрагментированной структуры [1–3]. Известны способы создания такой структуры, основанные на применении интенсивной пластической деформации (равноканальное угловое прессование, пакетная прокатка и т. д.) [4, 5] или сочетания деформации и фазового превращения, например, термомеханическая обработка [6]. Реализация этих технологий требует сложного специального оборудования – прокатных станов и установок контролируемого охлаждения. В связи с этим изыскание других способов создания фрагментированной структуры является актуальным.

Важное значение приобретают способы измельчения структуры, направленные на развитие эффективной перекристаллизации легированных мартенситных сталей, склонных к проявлению структурной наследственности при нагреве. Так, например, в стали типа 18Х2Н4ВА γ→ α-превра-щение при охлаждении в широком интервале скоростей охлаждения заканчивается образованием мартенсита, при этом распад по диффузионной ступени существенно затруднен. Вследствие этого термическая обработка сталей мартенситного класса имеет определенные сложности, так как при нагреве под повторную закалку происходит восстановление формы и размеров исходных аустенитных зерен, что может приводить к возникновению дефектного камневидного излома и низких значений ударной вязкости [7, 8].

Известно, что холодная деформация стали со структурой мартенсита исключает проявление структурной наследственности при последующем быстром нагреве, способствуя формированию мелкого аустенитного зерна, в пределах которого при последующем охлаждении формируется мартенсит с исключительно мелкими пакетами реек [9]. При этом применение холодной деформации мартенсита осложняется образованием трещин в деформируемом материале. Использование же теплой деформации должно исключить разрушение материала, однако заранее можно полагать, что такая деформация должна сопровождаться рекристаллизационными явлениями, вероятность развития которых зависит от содержания легирующих элементов в стали.

Целью настоящего исследования являлось определение закономерностей формирования фрагментированной структуры в низкоуглеродистых легированных мартенситных сталях при теплой пластической деформации, проведенной при температуре ниже температуры фазового α→ γ-пре-вращения.

Материалы и методика исследований

Основными объектами исследования были выбраны стали мартенситного класса марок ВКС-7 (16Х2Н3МФАБ-Ш) по ТУ 14-1-4483-88 и ВКС-10 (13Х3Н3М2ВФБ-Ш) по ТУ14-1-4499-9. Химический состав сталей приведен в таблице.

Исходные заготовки были подвергнуты предварительной нормализации при температуре 940 °С с высоким отпуском при 660 °С, 3 ч. Пластическая деформация сталей проводилась при температурах 600 и 700 °С в α-состоянии (структура стали – отпущенный мартенсит). Степень деформации составляла при осадке 50 и 60 %, а при прокатке – 40, 60 и 80 %.

Первичные заготовки 0 60 х 200 мм были осажены по образующей до высоты 36 мм. Осадка производилась на гидравлическом прессе усилием 1000 т.с. Температура нагрева под осадку составила 1150 °С, температура конца деформации не менее 900 °С. Деформацию при осадке осуществляли дробно, производя повороты образца для изменения направления нагрузки. Деформация прокаткой осуществлена за 12 проходов. При каждом проходе проводили промежуточный подогрев до выбранной температуры деформации, не допуская охлаждения образца ниже температуры 500 °С. Скорость деформации при прокатке составляла 10 с–1, а при осадке была существенно больше, и составляла 102–103 с–1 [10].

Критические точки сталей при нагреве и охлаждении определены на дилатометре Ulvac Sincu-riku.

Металлографические исследования осуществляли на микроскопе Neophot-30. Для травления шлифов использовали 4 % раствор азотной кислоты. Уточнение типа структурных составляющих и анализ их морфологии проводили на просвечивающем микроскопе JEM-200СХ с использованием темнопольного и микродифракционного анализа. Микрорентгеноспектральный анализ включений проводили на микроскопе Quanta 200. Для анализа распределения фрагментов (зерен и субзерен) по размерам, а также их угловой разориента- ции использовали метод обратно рассеянных электронов (EBSD).

Результаты исследования и их обсуждение

Дилатометрические исследования показали, что температура начала α→γ-превращения при нагреве стали ВКС-7 равна 738 °С, а температура конца составляет 788 °С, для стали ВКС-10 температура начала α→γ-превращения при нагреве равна 724 °С, а температура конца составляет 812 °С. При охлаждении со скоростью 20–40 °С/с в сталях происходит мартенситное превращение при 430 °С.

В состав сталей ВКС-7 и ВКС-10 входят сильные карбидообразующие элементы – Nb, V, Mo, W, способные образовывать специальные карбиды, значительно сдерживающие развитие рекристаллизации [11, 12].

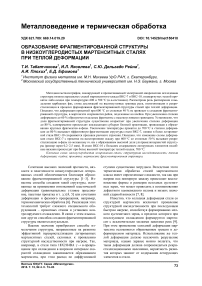

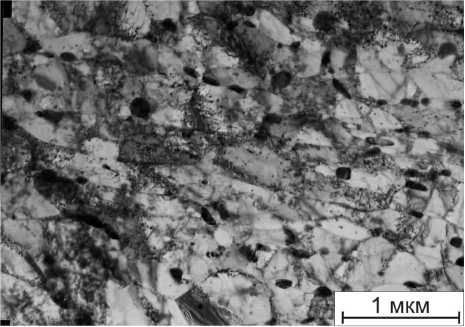

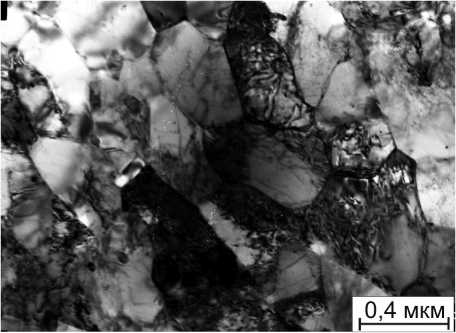

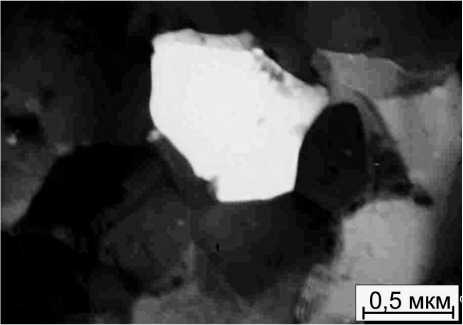

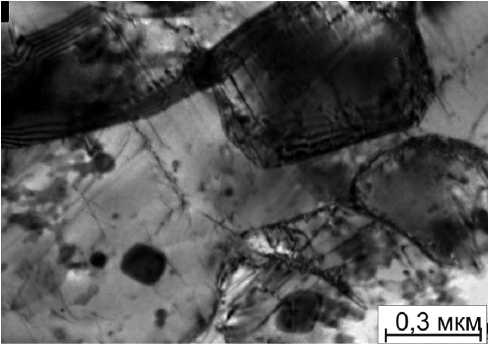

В исходном состоянии (после нормализации от 940 °С и дополнительного отпуска при 660 °С, 3 ч) структура исследованных сталей представляла собой реечный мартенсит, который образовался внутри бывших аустенитных зерен размером 19–25 мкм. При электронно-микроскопическом исследовании структуры стали ВКС-7 в исходном состоянии выявлены пакеты мартенсита с единонаправленным расположением реек (рис. 1, а). Ширина отдельных реек α-фазы составляет от 0,1 до 0,7 мкм, длина их равна 5–15 мкм, что сопоставимо с величиной бывшего аустенитного зерна. Плотность дислокаций высока, более 1011 см–2. На границах реек α-фазы присутствуют крупные частицы цементита в форме пластин длиной до 0,5 мкм и толщиной ~ 50 нм (рис. 1, б). Значительно меньше объемная доля специальных карбидов типа Me 23 C 6 и Me 6 C, присутствующих в виде глобулярных частиц (указаны стрелкой на рис. 1, а).

Наличие частиц цементита в стали ВКС-7 объясняется тем, что содержание Mo, W, Cr, Nb и V невелико. Углерод присутствует в избытке по отношению к сильным карбидообразователям, поэтому он связан в цементит (Fe, Me )3C, объемная доля которого в структуре больше, чем карбидов (Mo, W) 6 C и карбонитридов Nb,V(C, N).

Для создания фрагментированной структуры осуществляли прокатку стали при температуре 600 °С со степенью деформации 40 %. В результате пластинчатые частицы цементита претерпели диссоциацию. Внутри реек мартенсита образовались ячейки, размеры которых ограничены шириной рейки. Реечное строение в целом сохраняется, причем разориентация ячеек в пределах отдельной

Химический состав стали, мас. %

|

Марка стали |

C |

Cr |

Ni |

Mo |

Mn |

W |

Si |

V |

Nb |

Al |

S |

P |

|

ВКС-7 (16Х2Н3МФАБ-Ш) |

0,17 |

2,42 |

2,64 |

0,47 |

0,53 |

0,2 |

0,24 |

0,18 |

0,07 |

0,02 |

0,005 |

0,022 |

|

ВКС-10 (13Х3Н3М2ВФБ-Ш) |

0,15 |

3,5 |

2,72 |

2,12 |

0,40 |

0,3 |

0,31 |

0,11 |

0,12 |

0,02 |

0,007 |

0,027 |

а)

б)

Рис. 1. Микроструктура стали ВКС-7 в исходном состоянии – после нормализации и отпуска при 660 °С: а – светлопольное изображение; б – темнопольное изображение в рефлексе цементита (210)

рей к и н езн ач и т е ль н ая и н е п р е вы ш ает 1–2°. Итак, с у щ ест ве н н о г о д елен и я рее к н а ф р аг мен т ы н е пр о и зо ш ло , ст р у к ту р а п о д о б н а я ч еи ст ой [ 1 1 , 1 2] , в к о т о ро й со хр ан и ли сь г р а н и ц ы р е ек . Т еп лая де фо рмац и я п р и вела к ди ссо ц и ац и и ц е мен т и тн ы х частиц, но не вы звала р аст во рен и я кар б ид о в Me 6C размером 70–1 0 0 н м, и мевш и хся н а г р ан ицах реек.

В ра боте [13] на бл юдали ф ра гм е нта ц ию м а р тен с и тн ы х ре е к при с ох ра н е ни и и х ис х о дны х гр а ни ц в с тал и т ип а 37ХН3, де форм иров а нной с ж ати ем . Из в е с тно, что да ж е пр и бол ьшой де фо рмации не проис х о ди т полного раз рушен ия гра н иц м артенситных реек [14 ] . C ос е дн ие рей ки в м а рте нсит ном пакете ра з дел ены ка к м а л о уг л ов ым и, та к и бол ьше у гл ов ыми гра н иц ами [15], которые могу т яв лять с я эффе кт ивным и ме с та м и с то ка д ис л о к аций [16] и препятствовать на копле н ию раз орие н- тиров к и м ежду фра гм е нта ми в н у тр и ре е к.

С ток дисл окаци й на грани ц ы ре е к мож е т б ы ть за тр уд не н, е сли подвижнос ть д ис л о ка ц ий огра н и ч е н а. В этой св язи в ажн ую рол ь игра е т пов еде н ие це ме нт ита при д еформ а ци и . Из в е с тно, что ча с тицы цементита, в о т личие о т с пе ц иал ьны х ка рб и дов , дис с о ци ир ую т пр и х о лодной и, те м бол е е , при теп л ой д еформ а ци и [17]. Дис с оциац ия це м ент ита в близ и пл ана рны х де фек тов , з а те м пе ре х од угл е р од а и з це м е н ти тны х ча ст иц на д ис л окац ии в α- ф а зу пр ив од и т к и х за кре п ле нию [17], с де рж ивает пе рес тройк у д ис л окац ион ной с тр у кт у ры, что дол жно оказ ыв а ть в лия ние на проце с с фра гм е н т а ци и с тр у кт уры. С др у гой стороны, в ыде рж ка пр и теп л ой д е ф орм а ци я при те м пе ра т ура х , м е нь ши х Ас 1 (600–700 ° С ), сп особ ствует тра нс форм а ци и атмосфер углерода вблизи дисл ок ац ий в це ме н- тит ные ча с т и цы, которые , в отличие от а тм ос фе р прим е сн ых а том ов , не обл а да ю т с пос обнос ть ю блокировать дислокации.

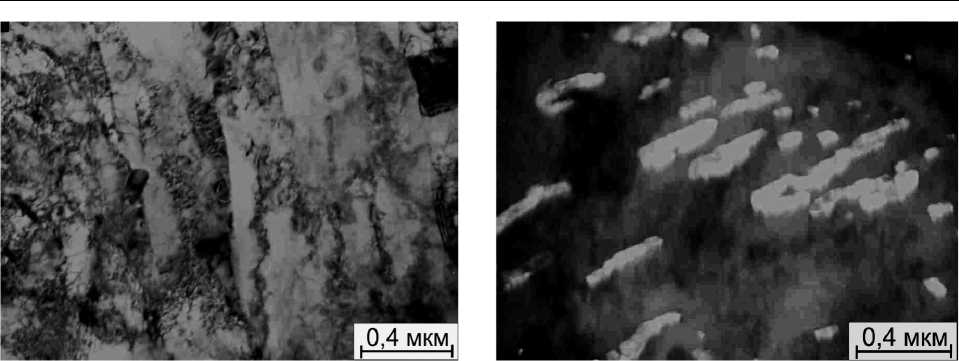

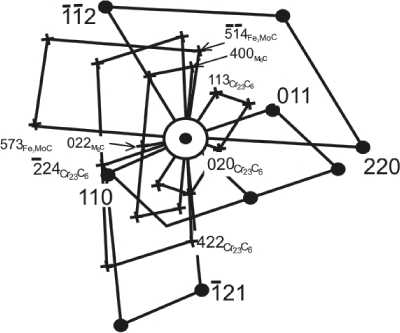

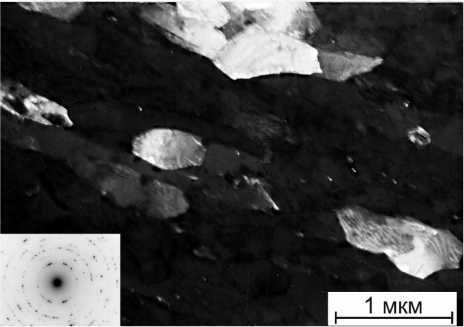

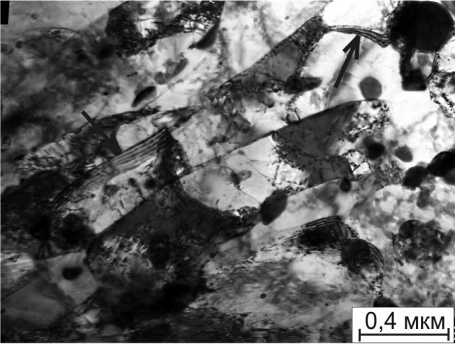

Прокатка стали ВКС-7 с несколько большей степенью деформации (600 °С, 60 %) приводит к более существенным изменениям структуры, усиливается тенденция к формированию малоугловых границ, делению реек на субзерна. В более легированной стали ВКС-10 также нарастает разориен-тация между отдельными фрагментами, появляются высокоугловые границы (указаны стрелками на рис. 2, а, б), о чем свидетельствует и вид электро-нограммы (рис. 2, в) со множеством рефлексов, расположенных по кольцевым линиям. Такие фрагменты следует считать результатом рекристаллизации in situ, когда их образование и рост происходит в пределах кристаллографической ориентировки исходных деформированных зерен. Известно, что рекристаллизация на месте по своей природе является не рекристаллизационным, а полигонизационным процессом [12].

Однако в стали ВКС-10 по-прежнему сохраняются признаки реечной структуры, что связано, по-видимому, со стоком дислокаций на границы реек. Причиной интенсивного передвижения дислокаций является, вероятно, меньшая степень закрепления дислокаций атмосферами углерода, по сравнению со сталью ВКС-7. Это становится возможным из-за значительно большего содержания в стали ВКС-10 легирующих элементов, которые связывают весь углерод в специальные карбиды. Как следует из расшифровки электронограммы (рис. 2, в, г), в стали ВКС-10 присутствуют специальные карбиды нескольких типов, а именно: Mo6C, Cr23C6 и Fe2MoC. В отличие от стали ВКС-7, цементита не было обнаружено. Специальные карбиды не способны к активному растворению при выбранных температурах и степенях деформации, однако способны сдерживать движение дислокаций, но только в том случае, если имеют дисперсную форму [11].

Итак, несмотря на обнаруженные различия, прокатка сталей ВКС-7 и ВКС-10 при температуре 600 °С со степенью деформации 40 и 60 % не вызвала существенного развития рекристаллизации.

а)

б)

в)

Рис. 2. Микроструктура стали ВКС-10 после прокатки при температуре 600 °С со степенью деформации 60 %: а – светлопольное изображение, фрагменты с высокоугловыми границами; б – темнопольное изображение в рефлексе (110) α ; в – электронограмма с участка «а»; г – схема расшифровки электронограммы

г)

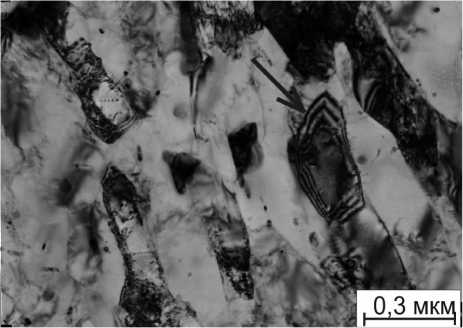

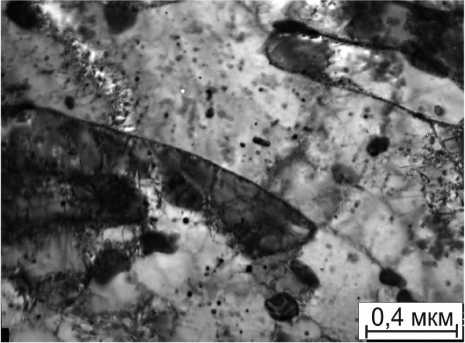

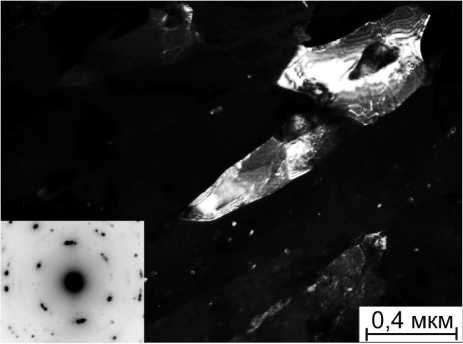

Осуществление прокатки стали ВКС -10 с большей степенью деформации – 80 % при температуре 600 °С – вызывает формирование ди сперсной структуры (рис. 3, а), в которой признаки реечного строения почти отсутст вуют. Электро- нограмма, на кольцевых линиях которой видно множество мелких точечных рефлексов, указыв а ет на высокую степень фрагментации структуры (рис. 3, б). Однако обнаружены участки, в которых произошла коалесценция субзерен близкой орие нтации с образов анием крупных фрагментов α-фазы (рис. 3, в), о чем свидетельствует наблюдение их в темном поле (рис. 3, г).

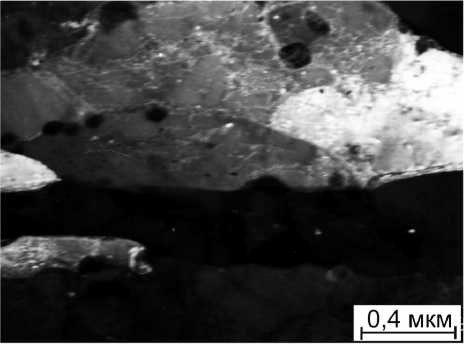

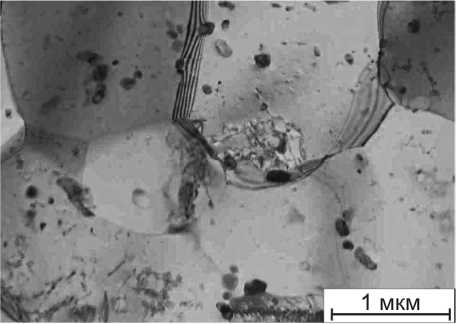

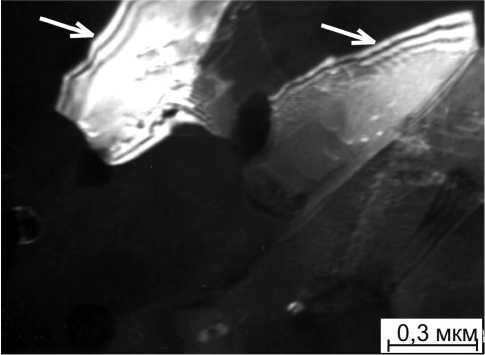

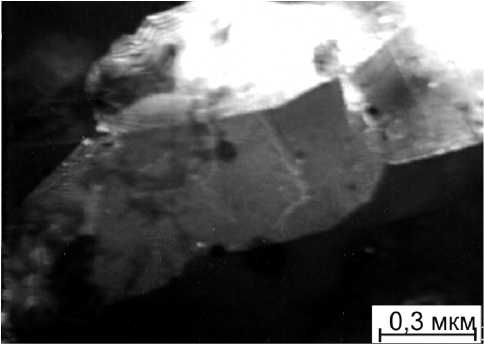

Прокатка стали ВКС-7 при более высокой температуре 700 °С со степенью 80 % приводит к практически полному разрушению реечного строения (рис. 4, а, б). Образуются фрагменты размером 0,2–0,4 мкм (рис. 4, б). Как показывает микродифракционный анализ, образуются зерна и субзерна α-фазы, разориентированные между собой на углы, большие 10°. Наличие внутри них высокой плотности дислокаций (более 1011 см–2) свидетельствует о динамических процессах полигонизации и рекристаллизации, произошедших при теплой деформации, когда на конечной стадии прокатки ранее возникшие зерна и субзерна подвергаются дополнительному наклепу. В более легированной стали ВКС-10 сохраняются признаки реечной структуры (рис. 4, в), однако наряду с субзернами, имеющими между собой небольшую разориентацию, возникли фрагменты, окруженные высокоугловыми границами (указано стрелками на рис. 4, в).

Образование различных по типу карбидов (в стали ВКС-7 в основном цементит, а в стали ВКС-10 – специальные труднорастворимые карбиды) приводит к различиям в процессе фрагментации структуры при теплой деформации. Совершенно очевидно, что в формировании большеугловой границы большое значение имеет степень закрепления дислокаций атмосферами углеродных атомов. Можно полагать, что чем подвижнее дислокации, тем больше вероятность их стекания в границы реек и меньше вероятность формирования мелких зерен на месте субзерен. Такой механизм реализуется в стали ВКС-10. Напротив, чем меньше подвижность дислокаций, закрепленных атмосферами углеродных атомов, тем благоприятнее условия для увеличения угла разориентировки субзерен и формирования зерен с большеугловыми границами, что характерно для стали ВКС-7. Возможно, поэтому в стали ВКС-7 при более низкой температуре и степени деформации, чем в стали ВКС-10, происходит замена реечной структуры на фрагментированную.

Известно, что для эффективного развития фрагментации большое значение имеет схема н агружения и ск орость деформации. В работе [18] показано, что чем больше величина сжимающих напряжений в очаге деформации, тем интенсивнее разрушается реечная структура мартенсита и з а меняется субструктурой типа ячеистой разорие н- тированной. С другой стороны, увеличение с коро сти деформации при осадке, по сравнению с пр о каткой [10], должно способствовать развитию ре кристаллизации [11, 12].

Для того чтобы повысить стимул к фрагментации структуры, была использована деформация осадкой, которая позволила изменить схему напряженного состояния в очаге деформации, а также увеличить скорость деформации. За счет рота- ций образца при проведении осадки не происходило изменения формы бывших аустенитных зерен.

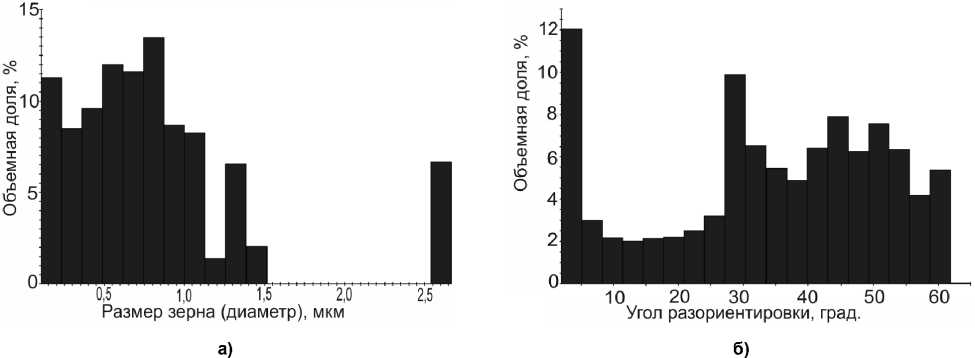

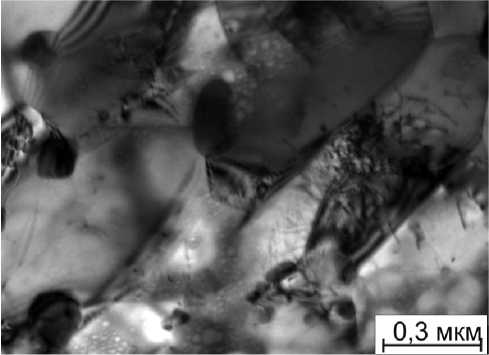

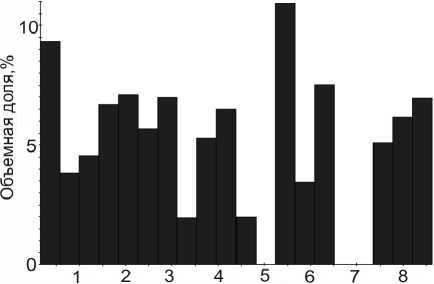

Микроструктура стали ВСК-7, подвергнутой деформации осадкой со степенью 50 % при 600 °С, существенно отличается от той, что наблюдалась после теплой деформации прокаткой. Видны глобулярной формы мелкие α-зерна размером 0,2–1,5 мкм с низкой плотностью дислокаций (рис. 5, а, б). Исследование методом обратнорассеянных электронов (EBSD) показало, что мелкие зерна занимают почти весь объем. Примерно 7 % объема составляют более крупные, несколько вытянутые в едином направлении зерна, имеющие средний размер в длину ~ 2,6 мкм (рис. 6, а). Доля зерен с высокоугловыми границами велика, более 50 % (рис. 6, б).

Резкое снижение плотности дислокаций до значений, характерных для железа в отожженном состоянии, ~ 107 см–2, указывает на произошедшую рекристаллизацию, причем рекристаллизованные зерна часто состоят из субзерен. Присутствуют выделения карбидов глобулярной формы размером 20–100 нм, которые, судя по расшифровке электронограммы, являются цементитом.

а)

б)

в)

Рис. 3. Микроструктура стали ВКС-10 после прокатки при температуре 600 °С со степенью деформации 80 %: а – светлопольное изображение, субмикрокристаллическая структура; в – светлопольное изображение, коалесценция субзерен α -фазы; б, г – темнопольные изображения в рефлексе (110) α

г)

а)

б)

в)

г)

а)

Рис. 5. Микроструктура стали ВКС-7 после деформации осадкой со степенью 50 % при температуре 600 °С: а – светлопольное изображение, зерна, субзерна, карбиды; б – темнопольное изображение в рефлексе (110) α

Рис. 4. Микроструктура сталей ВКС-7 (а, б) и ВКС-10 (в, г) после прокатки при температуре 700 °С со степенью деформации 80 %: а, в– светлопольные изображения; в, г – темнопольные изображения в рефлексе (110) α

б)

Рис. 6. Результаты анализа методом EBSD стали ВКС-7, подвергнутой теплой деформации осадкой при 600 °С, 50 %: а – распределение зерен (субзерен) по размерам; б – распределение зерен (субзерен) по величине угловой разориентации

а)

б)

в)

Рис. 7. Микроструктура стали ВКС-10 после осадки при температуре 700 °С со степенью деформации 60 %: а – светлопольное изображение, зародыши рекристаллизации; в – светлопольное изображение, коалесценция субзерен α -фазы близкой ориентации; б, г – темнопольные изображения в рефлексе (101) α

г)

Присутствие мелких частиц цементита в структуре стали ВКС-7, деформированной осадкой при 600 °С, указывает на вынос углерода из цементита на дислокации в α-фазу [17], произошедший при деформации, и последующее выде- ление цементита в виде частиц, что вызвало снижение температуры рекристаллизации. При этом α-матрица превратилась в низколегированное α-железо. Благодаря выделению карбидов достаточно крупных размеров при теплой де-

Размер зерна (диаметр), мкм

а)

б)

Рис. 8. Результаты анализа методом EBSD стали ВКС-10, подвергнутой теплой деформации осадкой при 700 °С, 60 %: а – распределение зерен (субзерен) по размерам; б – распределение зерен (субзерен) по величине угловой разориентации

формации появились условия для развития рекристаллизации, аналогично тому, как наблюдали авторы [19].

Известно, что температура рекристаллизации нелегированного железа – 560 °С [20], а температура рекристаллизации легированного железа может быть выше 650 °С [19]. В настоящем исследовании теплая прокатка при 600 °С не привела к началу рекристаллизации, напротив, при осадке она получила активное развитие за счет увеличения скорости деформации, изменения схемы нагружения, а также благодаря несколько большей степени деформации – 50 %, чем при прокатке – 40 %. Развитию рекристаллизации, возможно, способствовало также более медленное охлаждение объемных кубических образцов, подвергнутых осадке, чем более тонких плоских образцов, подвергнутых прокатке.

Следует отметить, что в более легированной стали ВКС-10 рекристаллизация α-фазы происходит при более высокой температуре 700 °С в процессе деформации осадкой со степенью 60 %. Это обусловлено несколько большим, чем в стали ВКС-7, содержанием легирующих элементов в α-твердом растворе, а также присутствием нерас-творенных специальных карбидов. В результате рекристаллизации in situ образуются мелкие зерна, разделенные высокоугловыми границами (указано стрелками на рис. 7, а, б). Можно заключить, что при теплой деформации в реечном мартенсите появляются отдельные ячейки (субзерна), разори-ентация которых с соседними достигла значительной величины. В других местах ячейки α-фазы, разделенные между собой на небольшой угол, сливаются, образуя участки с низкой плотностью дислокаций (рис. 7, в, г). Анализ структуры данного образца методом EBSD показал, что в результате теплой деформации образовались зерна, минимальный размер которых менее микрометра, а максимальный не превышает 9 мкм (рис. 8, а), причем доля зерен размером менее 4 мкм составляет более 50 %. Доля высокоугловых границ велика и составляет более 80 % (рис. 8, б).

В работах [21, 22] было установлено, что создание ультрамелкозернистой структуры при теплой деформации низкоуглеродистой стали сопровождается существенным повышением прочности и ударной вязкости. Заслуживает быть отмеченным и тот факт, что теплая деформация низкоуглеродистых высоколегированных сталей может быть использована в качестве предварительной обработки, исключающей проявление структурной наследственности при нагреве под последующую термическую обработку.

Выводы

-

1. Образование фрагментированной структуры в легированных низкоуглеродистых сталях ВКС-7 и ВКС-10 мартенситного класса при теплой деформации прокаткой или осадкой в α-состоянии связано с развитием структурных превращений, сопутствующих деформации, – растворение и выделение карбидных фаз, сток дислокаций на высокоугловые границы реек, полигонизация и рекристаллизация.

-

2. Прокатка сталей ВКС-7 и ВКС-10 в α-сос-тоянии (при 600 °С со степенью деформации 40 %) не приводит к созданию фрагментированной структуры, в мартенсите сохраняются рейки, поделенные на ячейки. При увеличении степени деформации до 60 % образуются отдельные фрагменты с высокоугловыми границами. Деформация прокаткой со степенью 80 % увеличивает долю фрагментированной структуры, однако также способствует коалесценции субзерен близкой ориентации, приводящей к образованию крупных фрагментов α-фазы.

-

3. Увеличение температуры прокатки до 700 °С и степени деформации до 80 % вызывает эффективную фрагментацию структуры стали ВКС-7,

-

4. Изменение схемы деформации стали ВКС-7 с прокатки на всестороннюю осадку при 600 °С со степенью 50 % вызывает рекристаллизацию α-фазы по механизму in situ с образованием высокой доли ультрамелкозернистой структуры (размер зерен 0,2–2,5 мкм). В ВКС-10 с большим содержанием легирующих элементов подобные явления происходят при более высокой температуре теплой осадки, 700 °С.

однако в более легированной стали ВКС-10 сохраняются признаки реечного строения.

Электронно-микроскопические исследования выполнены в Центре коллективного пользования «Электронная микроскопия» УрО РАН – отделе электронной микроскопии «Испытательного центра нанотехнологий и перспективных материалов» ИФМ УрО РАН.

Данная работа выполнена в рамках государственного задания по теме «Структура» (№ 01201463331 проект №15-17-2-24) и при поддержке РФФИ (проект № 14-03-31455_мол_а).

Список литературы Образование фрагментированной структуры в низкоуглеродистых мартенситных сталях при теплой деформации

- Пикеринг, Ф.Б. Физическое металловедение и разработка сталей/Ф.Б. Пикеринг. -М.: Металлургия, 1982. -182 с.

- Рыбин, В.В. Технологии создания конструкционных наноструктурированных сталей/В.В. Рыбин, В.А. Малышевский, Е.И. Хлусова//МиТОМ. -2009. -№ 6. -С. 3-7.

- Принципы легирования, фазовые превращения, структура и свойства хладостойких свариваемых судостроительных сталей/И.В. Горынин, В.В. Рыбин, В.А. Малышевский, Е.И. Хлусова//МиТОМ. -2007. -№ 1. -С. 9-15.

- Влияние равноканального углового прессования на структуру и механические свойства низкоуглеродистой стали 10Г2ФТ/Е.Г. Астафурова, Г.Г. Захарова, Е.В. Найденкин и др.//ФММ. -2010. -Т. 110, № 3. -С. 275-284.

- Исследование многослойного материала на основе нержавеющих сталей, полученного методом горячей пакетной прокатки/Т.И. Табатчикова, И.Л. Яковлева, А.И. Плохих, С.Ю. Дельгадо Рейна//ФММ. -2014. -Т. 115, № 4. -С. 431-441.

- Бернштейн, М.Л. Термомеханическая обработка стали/М.Л. Бернштейн, В.А. Займовский, Л.М. Капуткина. -М.: Металлургия, 1983. -480 с.

- Счастливцев, В.М. Исправление структуры и изломов перегретой конструкционной стали/В.М. Счастливцев, А.Б. Кутьин, М.А. Смирнов. -Екатеринбург: УрО РАН, 2003. -190 с.

- Счастливцев, В.М. Структурная наследственность и интеркристаллитная хрупкость в высокопрочной низкоуглеродистой легированной стали/В.М. Счастливцев, Т.И. Табатчикова, И.Л. Яковлева//ФММ. -1995. -Т. 80, № 6. -С. 96-107.

- Фазовые и структурные превращения при лазерном нагреве стали. III. Влияние пластической деформации закаленной стали на перекристаллизацию при лазерном нагреве/В.Д. Садовский, Т.И. Табатчикова, В.М. Счастливцев, А.Л. Осинцева//ФММ. -1987. -Т. 63, № 6. -С. 1165-1173.

- Суханов, Д.А. Повышение конструктивной прочности сталей формированием тонкодисперсной слоистой структуры: дис. … канд. техн. наук/Д.А. Суханов. -Новосибирск, 2002. -198 с.

- Горелик, C.C. Рекристаллизация металлов и сплавов/C.C. Горелик. -М.: Металлургия, 1978. -568 с

- Новиков, И.И. Теория термической обработки металлов/И.И. Новиков. -М.: Металлургия, 1986. -480 с.

- Структурные изменения в пакетном мар¬тенсите закаленных псевдомонокристаллов конструкционной стали при большой пластической деформации/Ю.В. Хлебникова, Д.П. Родионов, И.Л. Яковлева, В.М. Счастливцев//ФММ. -1998. -Т. 86, вып. 4. -С. 95-103.

- Дегтярев, М.В. Особенности формирования и рекристаллизации субмикрокристаллической структуры закаленной стали 20Г2Р. I Эволюция структуры при деформации сдвигом под давлением/М.В. Дегтярев, Л.М. Воронова, Т.И. Чащухина//ФММ. -2005. -Т. 99, № 4. -С. 75-82.

- Родионов, Д.П. Стальные монокристаллы/Д.П. Родионов, В.М. Счастливцев. -Екатеринбург: УрО РАН, 1996. -276 с.

- Новиков, И.И. Кристаллография и дефекты кристаллической решетки/И.И. Новиков, К.М. Розин. -М.: Металлургия, 1990. -336 с.

- Перлит в углеродистой стали/В.М. Счастливцев, Д.А. Мирзаев, И.Л. Яковлева и др. -Екатеринбург: УрО РАН, 2006. -311 с.

- Структура и свойства мартенсита конструкционных легированных сталей после деформирования по различным схемам/Л.С. Давыдова, М.В. Дегтярев, Р.И. Кузнецов и др.//ФММ. -1986. -Т. 61, вып. 2. -С. 339-347.

- Формирование сверхмелкозернистой струк¬туры при рекристаллизации сильнодеформированной конструкционной стали/М.И. Дегтярев, Т.И. Чащухина, Л.М. Воронова и др.//ФММ. -1994. -Т. 77, вып. 2. -С. 141-146.

- Штейнберг, М.М. Исследование разупрочнения и энергии межатомных связей в комплексно-легированном феррите/М.М. Штейнберг, А.С. Златкина, И.К. Счастливцева//ФММ. -1962. -Т. 14, вып. 6. -С. 820-827.

- Влияние субмикрокристаллического состояния на прочность и ударную вязкость низкоуглеродистой стали 12ГБА/И.М. Сафаров, А.В. Корзников, С.Н. Сергеев и др.//ФММ. -2012. -Т. 113, № 10. -С. 1055-1064.

- Прочность и ударная вязкость низкоуглеродистой стали с УМЗ-структурой/И.М. Сафаров, А.В. Корзников, С.Н. Сергеев и др.//ФММ. -2014. -Т. 115, № 3. -С. 315-323.