Обтюрация газодинамических импульсных систем

Автор: Лепеш Григорий Васильевич, Егоров Константин Александрович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 3 (45), 2018 года.

Бесплатный доступ

Рассмотрены конструкции узлов обтюрации газодинамических импульсных систем, а также приведены некоторые примеры оптимизации систем обтюрации, работающих при давлениях выше 450 МПа. Оптимизация приведённых систем выполнена путем численного моделирования в программной среде Ansys.

Узел обтюрации, газодинамические импульсные системы, численное моделирование, модель упругого основания винклера, пластическая деформация, упрочнение

Короткий адрес: https://sciup.org/148318770

IDR: 148318770 | УДК: 621.5

Текст научной статьи Обтюрация газодинамических импульсных систем

Одной из основных задач, решаемых при создании газодинамических импульсных устройств (ГИУ), например, стендов имитации выстрела, является обеспечение обтюрации камор, в которых при высоких давлениях (300 – 900 МПа) сгорает топливныйзаряд. То есть, предотвращение прорыва топливных газов через элементы запирающие камору.

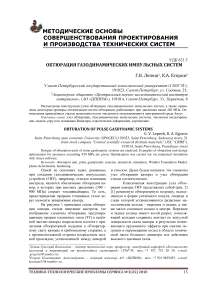

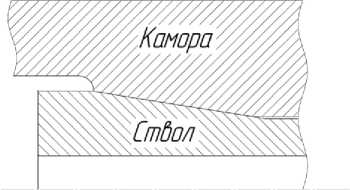

На рисунке 1 приведена схема обтюрации каморы стенда имитации выстрела, где изображены элементы обтюрации, предотвращающие прорыв топливных газов (ТГ) в казённой частию каморы посредством плотного прилегания обтюраторной подушки к обтюраторному скату каморы и грибовидному стержню, а с противоположной стороны посредством медной прокладки, установленной между каморой и стволом. Далее будем называть эти элементы узел обтюрации каморы и узел обтюрации ствола соответственно.

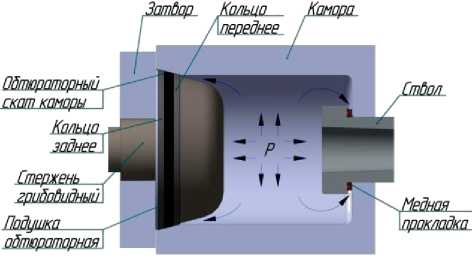

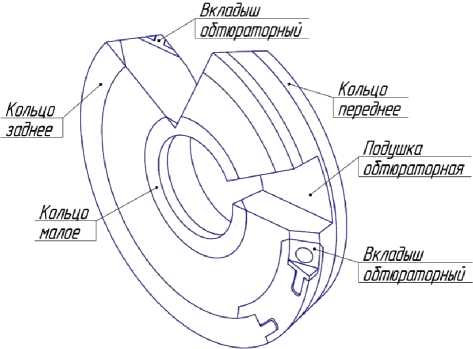

Классическая конструкция узла обтюрации каморы ГИУ представляет собой (рис. 2) [1] резиновую обтюраторную подушку, выполненную в форме усечённого конуса, cпереди и сзади которой устанавливаются разрезные металлические кольца – переднее и заднее, а также малое сплошное кольцо в центре. Переднее и заднее кольца имеют косой разрез, позволяющий кольцам сохранять контакт по конусной поверхности ската каморы в результате возникающего пружинного эффекта при сжатии подушки и перемещении колец в область конической части большего диаметра под действием высокого давления газов.

Рисунок 1 – Схема обтюрации каморы стенда имитации выстрела

Рисунок 2 – Классическая конструкция узла обтюрации каморы

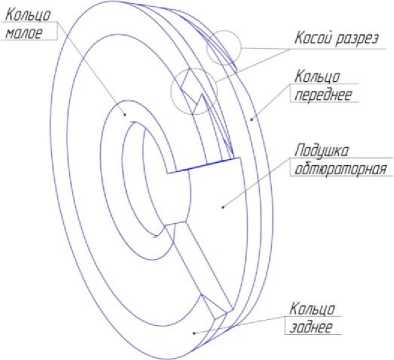

Такая конструкция обтюратора обеспечивает надежное функционирование при давлениях в каморе Р тах не более 450 МПа. При более высоких давлениях происходит образование значительного зазора между плоскостями разреза. В этом случае острые кромки разреза (рисунок 3) могут наносить существенные повреждения подушке,а в образовавшееся пространство под большим давлением затекает резина обтюраторной подушки, так что после разгрузки в ней появляются несплошности.

Рисунок 3 – Деформация переднего кольца при нагрузке

При больших давлениях в каморе может про- исходить пластическое деформирование обтю- раторных колец и их поломка, т.е. выход узла обтюрации из строя.

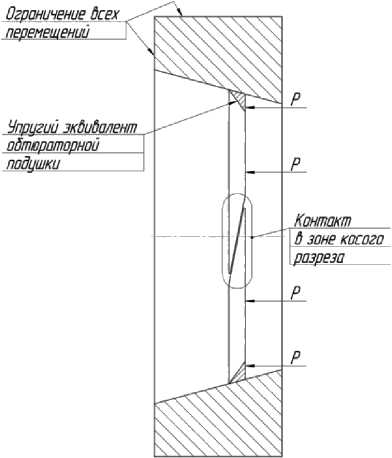

Функционирование узла обтюрации каморы классической конструкции моделировалось численно в пакете Ansys в статической постановке. Расчётная модель показана на рис.

Камора

Кольцо переднее

Рисунок 4 – Расчётная модель

Физических модель узла обтюрации включает абсолютно упругую камору с модулем продольной упругости E =2e5 МПа и коэффициентом Пуассона и упруго-пластические передние кольца с линейным упрочнением со свойствами материала аналогичными маркам хромоникелевых сталей используемых для изготовления обтюраторных колец. Обтюраторная подушка в модели учитывалась упругим эквивалентом представляющим из себя модель упругого основания Винклера [2], физический смысл которой состоит в представлении обтюраторной подушки в виде ряда несвязанных упругих пружин закреплённых на абсолютно жестком основании с одной стороны и соединённых с внутренней конической частью кольца с другой стороны. Связь между обтюраторной подушкой и моделью обеспечивается за счёт коэффициента жесткости упругого осно-вания К

F к =-----, (1)

x • 5

где F - действующая состороны кольца сила;

х - перемещение контактной поверхности;

5 - площадь контакта кольца с резиновой подушкой.

Величина сжатия обтюраторной подушки x была определена экспериментально2. Действующая сила F рассчитана путем перемножения давления Р тах и площади сечения кольца 5к воспринимающего это давление

при давлениях близких к расчетным (более 400 МПа).

F — P max • S k

Рисунок 5 – Схема приложения граничных условий

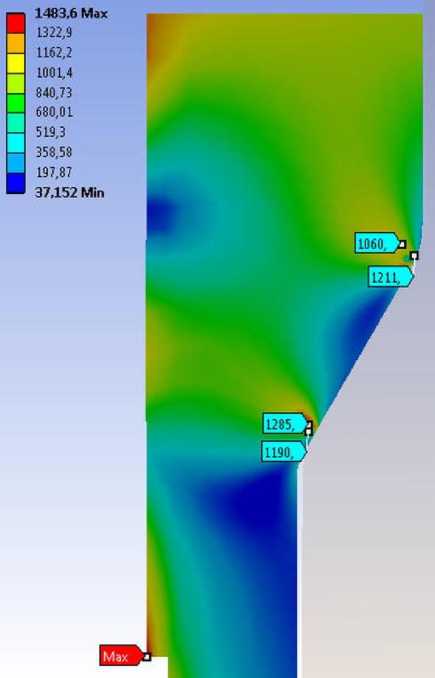

Рисунок 6 – Распределение эквивалентных напряжений (МПа) при давлении в каморе

Р тах = 450 МПа

Схема приложения давления приведена на рисунке 5. Граничные условия включают также жесткое крепление торца казённой части и наружной поверхности каморы. Между поверхностью кольца и обтюраторного ската каморы задан контакт со статическим коэффициентом трения у =0,18. Между разрезанными частями кольца в зоне косого разреза также определен контакт со статическим коэффициентом трения у =0,18, активируемый при соприкосновении частей кольца под действием давления Р тах и перемещении кольца в область обтюраторного ската камоы большего диаметра.

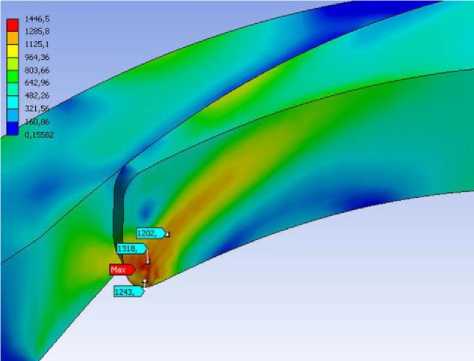

Результаты численного моделирования при давлении Р тах = 450 МПа представлены на рисунке 6. По картине распределения напряжений видно, что кромки косого разреза находятся за пределом упругости, что может привести к их разрушению и выходу из строя самого обтюратора, а так же может привести к повреждению обтюраторного ската каморы.

Результаты численного моделирования подтверждаются натурными испытаниями узлов обтюрации. Так, на рисунках 7 и 8 , представлены фотографии узлов обтюрации до и после испытаний на стенде имитации выстрела при давлениях близких к расчетным (более 400 МПа).

Результаты численного моделирования подтверждаются натурными испытаниями узлов обтюрации. Так, на рисунках 7, 8, 9 , представлены фотографии узлов обтюрации до и после испытаний на стенде имитации выстрела

Рисунок 7 – Узлы обтюрации до испытаний

Рисунок 8 – Повреждение обтюраторной подушки кромками косого разреза после испытаний

Рисунок 9 – Пластическая деформация и разрушение кромок переднего кольца после испытаний

Функционирование современных ГИУ предполагает работу обтюратора при давлениях Р тах существенно превышающих 400 МПа, поэтому одним из направлений по обеспечению работоспособности узлов обтюраторов каморы при повышенных давлениях является разработка конструкции обтюраторных колец, которые выдерживают необходимые нагрузки и не повреждают обтюраторную подушку при их раскрытии под действием высоких давлений Р тах .

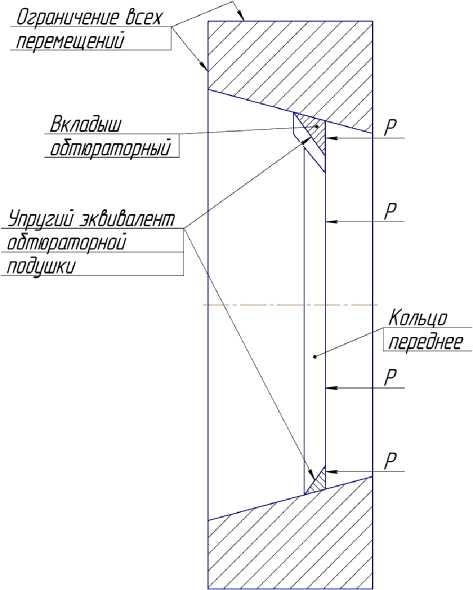

Так, при разработке стендов имитации выстрела может быть использована конструкция обтюраторных колец, в которой косой разрез заменён на разрез, выполненный в радиальном направлении и перекрывающийся обтюраторными вкладышами, которые защищают от повреждения подушки кромками разреза (рис. 10).

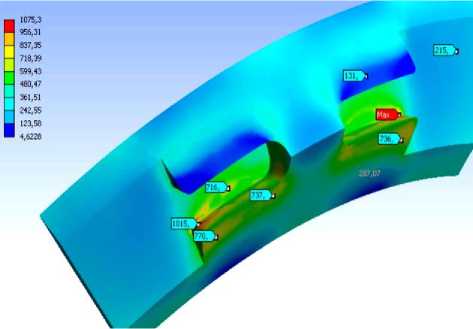

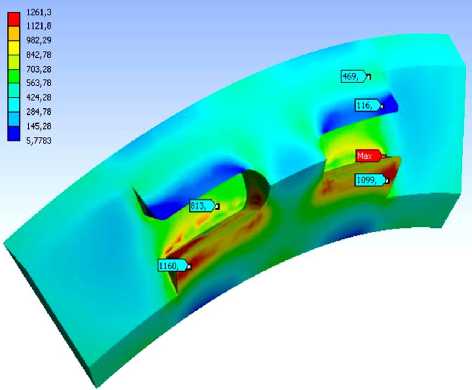

Численное моделирование функционирования данного узла обтюрации производилось при действующих давлениях Р тах .= 450 МПа и Р тах .= 650 МПа.

Схема приложения граничных условий (рис. 11) и модели материалов определены аналогично численному моделированию узла обтюрации классической конструкции. При этом между поверхностью кольца и обтюраторного вкладыша определен контакт со статическим коэффициентом трения f=0,18. Упругий эквивалент обтюраторной подушки, описываемый моделью основания Винклера, приложен по нормали к поверхности контакта переднего кольца и обтюраторного вкладыша с обтюраторной подушкой. Величина усилия F, сжимающая обтюраторную подушку (формула 1) определена путем перемножения давления P и суммарной площади образованной поверхностью кольца и вкладыша воспринимающей давление.

Рисунок 10 – Узел обтюрации с кольцами без косого разреза

Рисунок 11 – Схема приложения граничных условий

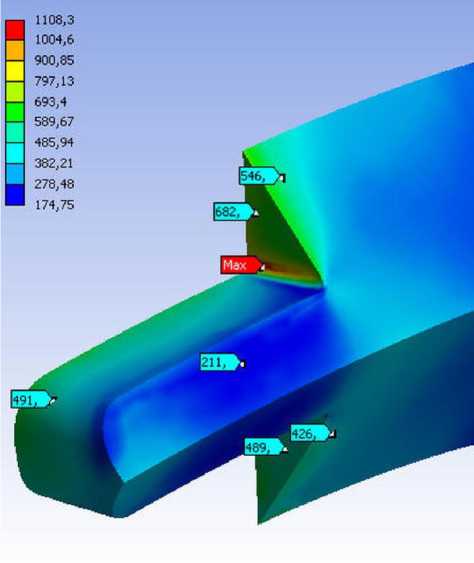

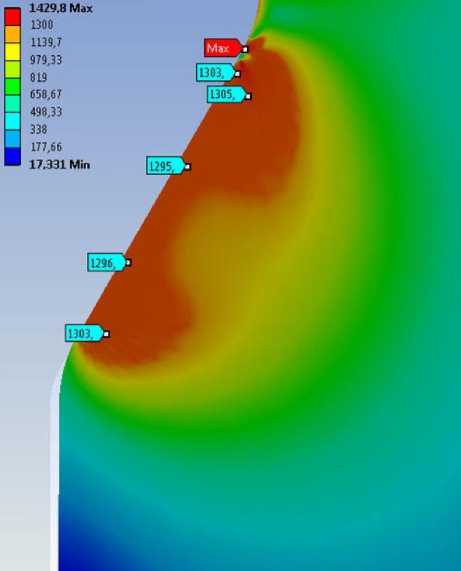

Результаты численного анализа в среде Ansys представлены картинами эквивалентных напряжений на рисунках 12, 13 и 14. По величинам эквивалентных напряжений видно, что кольца и вкладыш деформированы упруго, при этом максимальные значения напряжений по- чти в 1,5 раза ниже максимальных напряжений в кольце с косым разрезом при прочих равных условиях.

Рисунок 12 – Распределение эквивалентных напряжений (МПа) на вкладыше обтюраторном при давлении 450 МПа

Рисунок 13 – Распределение эквивалентных напряжений (МПа) на вкладыше обтюраторном при давлении Р тах =650 МПа

Наибольшая величина эквивалентных напряжений наблюдается на скруглениях обтюраторного вкладыша и достигает значений, соответствующих началу пластической деформации. Однако, при этом работоспособность обтюратора сохраняется, что подтверждено натурными испытаниям (рис. 15).

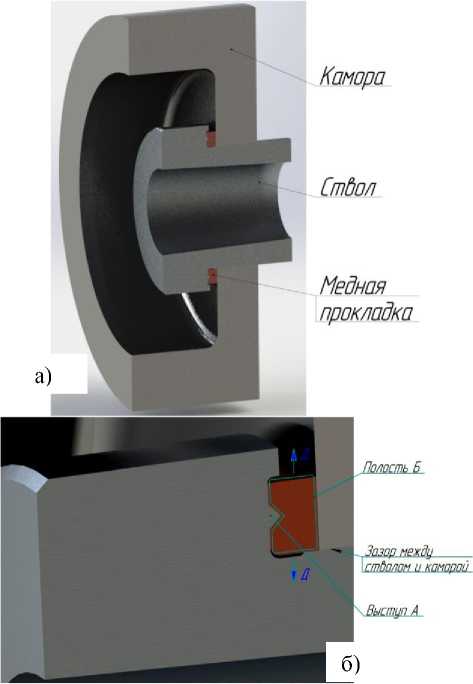

В традиционной конструкции обтю-ратара ствола (рис.16) предусмотрена установка медной прокладки, которая во время действия давления Ртах пластически деформируется и заполняет монтажные зазоры между стволом и каморой стенда. Выступ А (рис. 16 б) внедряется в прокладку, способствую её «растеканию» Д в полости Б, при этом деформированная медь заполняет зазоры узла «Камора-Ствол» и тем самым предотвращает прорыв пороховых газов. Недостатком рассматриваемой конструкции в условиях заданного объёма каморы при работе на повышенных давлениях Ртах (более 450 МПа) является необходимость наличия контактной площадки системы «Ствол-Прокладка-Камора» в зоне полости Б по площади достаточной для снижения напряжений смятия в этой зоне до уровня допустимых, что не всегда возможно при заданном баллистическом решении (заданном объёме каморы, типе заряда и т.д.), так как неизбежно приведет к существенному усложнение конструкции стенда и увеличение его габаритов. На рисунке 22 приведены результаты работы стенда с описанной конструкцией узла обтюрации ствола при давлениях Ртах более 450 МПа

Рисунок 14– Распределение эквивалентных напряжений (МПа) на переднем кольце при давлении Р тах =650 МПа

Рисунок 15 – Узлы обтюрации после испытаний при давлении Р тах = 650 МПа

а)

Камора

Стбол

Медная прокладка

Полость Б

\ .Выступ А б)

- Зазор между ______ Утболом и каморой

Рисунок 16 – Узел обтюрации ствола: а) общий вид; б) схема обтюрации

На рисунках 17 – 19 представлены медные прокладки, получившие пластическую деформацию при различных давлениях

Рисунок 17 – Медная прокладка, деформированная при давлении Р тах = 450 МПа (прокладка перевёрнута)

Из рисунка 17 отчётливо виден отпечаток выступа А, а так же равномерное обжатие стола медью. При этом демонтаж как ствола, так и медной прокладки не представил затруднений и производился вручную.

Медная прокладка, представленная на рисунке 18 имеет существенную деформацию.

При этом медь затекла в зазор между стволом и каморой, что исключило возможность демонтаж ствола вручную. Для демонтажа ствола и прокладки пришлось использовать специальный инструмент.

Рисунок 18 – Пластическая деформация медной прокладки при давлении Р тах = 450 МПа

На рисунках 19 – 21 представлены фотографии узла обтюрации, нагружавшегосыя давлением Р тах свыше 650 МПа. Из рисунков видно, что произошло разрушение прокладки. Уровень деформаций был настолько велик, что прокладку выдавило сквозь зазор между стволом и каморой далеко за пределы самого узла обтюрации так, что произошло омеднение части ствола и каморы (рисунок 19), однако при этом прорыв газов не произошёл. Кроме того, проявился главный недостаток узла обтюрации данной конструкции – напряжения смятия на контактной площадке системы «Ствол – Прокладка – Камора» в зоне полости Б превысили допустимый уровень, вследствие чего произошло разрушение ствола и каморы (рисунок 20, 21). Так на рисунке 21 отчетливо видны кольцевые трещины напротив выступа А, являющегося концентратором напряжений. Кроме того демонтаж разрушившегося узла вызвал значительные трудности и привел к дорогостоящему ремонту стенда.

Таким образом, традиционная конструкция узла обтюрации подтвердиа свою работоспособность до давлений Р тах <450 МПа. Для изучения процессов, происходящих при давлениях Р тах > 450 МПа необходимо провести реконструкцию стенда. При этом очевидно, что конструкция узла обтюрации, имеющая деформируемый элемент – медную прокладку – здесь нецелесообразна.

При проектировании новой конструкции необходимо предусмотреть два основных условия:

-

1. Снижение напряжений смятия на контактной площадке узла «Ствол – Камора» ниже допустимых без существенного изменения конструкции стенда.

-

2. Обеспечение демонтажа узла «Ствол – Камора» после выстрела при давлениях

Р тах > 450 МПа без использования специального инструмента.

Рисунок 19 – Разрушение медной прокладки и ствола после выстрела при давлении

Р тах свыше 650 МПа

Рисунок 20 – Омеднение каморы при давлении

Р тах свыше 650 МПа

Рисунок 21– Разрушение каморы по контактной площадке при давлении Р тах свыше 650 МПа

Снижение напряжений смятия и удобный демонтаж ствола, без существенного изменения конструкции стенда, может быть реализовано, за счёт исключения из узла медной прокладки и развития площади контакта узла «Ствол – Камора» путём выполнения узла по системе «Конус-Конус» (рис. 22).

Рисунок 22 – Конструкция узла обтюрации ствола за счёт сопряжения ствола с каморой по системе «Конус-Конус»

В данной конструкции обтюрация будет обеспечиваться за счёт плотного прилегания друг к другу конических поверхностей ствола и каморы, что может быть обеспечено за счёт обработки одной из деталей узла по фактическим размерам другой детали (например за счёт обработки конуса каморы по фактическим размерам конуса ствола). Критерием плотного прилегания конусов должно быть непрерывное, вдоль окружности, кольцевое пятно контакта. Это условие легко проконтролировать путем нанесения на коническую поверхность одной из детали тонкого слоя краски. Суммарная площадь отпечатков краски на другой, сопрягаемой с ней детали должна быть не менее 70 % и без кольцевых пробелов.

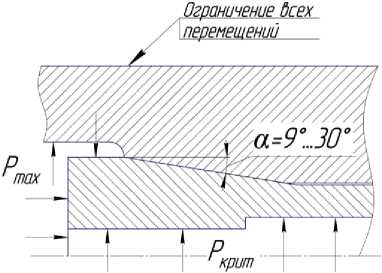

Ниже приведён численный анализ узла обтюрации ствола выполненного по системе «Конус-Конус». Целью анализа являлся выбор угла сопряжения конических поверхностей, в рамках ограничений уже существующей конструкции, обеспечивающий функционирование стенда (прочность конструкции) при давлениях до 900 МПа.

За расчётную модель была принята конструкция, изображённая на рисунке 23. Схема приложения граничных условий приведена на рисунке 28.

Рисунок 23 – Схема приложения граничных условий

Расчеты производились для нескольких моделей отличающихся друг от друга углом конуса α от 9 до 30 градусов, с различным коэффициентом трения на конической поверхности каморы и ствола f = 0 ,1 и f = 0 ,05 .

Моделирование проводилось в осесимметричной упруго-пластической постановке постановке в пакете Ansys.

К стенкам каморы и поверхностям ствола находящимся в каморе приложено давление Р тах =900 МПа, к внутренней поверхности ствола приложено давление Ркрит , принятое как давление свободно истекающих газов за критическим сечением, составляющее приблизительно 2/3 от Р тах = [3.]

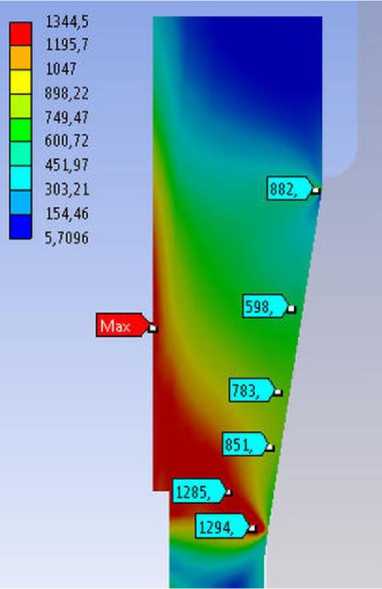

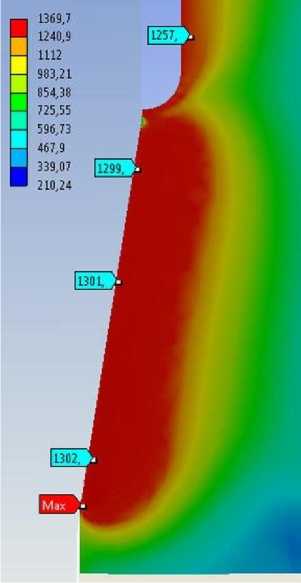

На рисунках 24 – 27 приведены картины эквивалентных напряжений каморы и ствола с предельными для выбранного интервала варьирования углами конуса и коэффициентами трения.

Из проведенных результатов следует, что для конструкции с углом 9° максимальные эквивалентные напряжения на 10 МПа меньше чем для системы с углом конуса 14°. Однако у конструкции с углом конуса 14° поле максимальных напряжений занимает существенно меньшую протяжённость, в том числе по глубине от поверхности внутреннего отверстия (конуса) к наружной поверхности деталей и носит скорее локальный характер. Кроме того угол 9º относится к категории самотормозя-щихся конусов [4], и при пластической деформации одной из деталей неизбежно приведёт к заклиниванию системы и значительным за-

Рисунок 24 – Распределение эквивалентных напряжений в стволе (МПа) при угле конуса α= 9 градусов и коэффициенте трения f =0,05

Рисунок 25 – Распределение эквивалентных напряжений в каморе (МПа) при угле конуса α= 9 градусов и коэффициенте трения f =0,05

труднениям при демонтаже ствола.

Рисунок 26 – Распределение эквивалентных напряжений в стволе (МПа) при угле конуса α= 30 градусов и коэффициенте трения f =0,1

Рисунок 27– Распределение эквивалентных напряжений в каморе (МПа) при угле конуса α= 30 градусов и коэффициенте трения f =0,1

Следует отметить, что глубина зоны напряжений, превышающих предел текучести материала практически распространяетсч на всю глубину стенки трубы, что приведет к риску ее разрушения.

С увеличением угла конуса максимальные эквивалентные напряжения продолжают увеличиваться и при достижении 30º становятся сопоставимы с пределом прочности материалов деталей, особенно для конусной поверхности каморы. Рост контактных напряжений обусловлен снижением площади контактной поверхности при увеличении угла конусо в условиях ограничений, накладываемых диаметром.

Кроме того, по результатам расчётов получено, что с уменьшением коэффициента трения эквивалентные напряжения увеличиваются. Следовательно, надо стремиться к увеличению трения в узлах путём предохранения сопрягаемых поверхностей деталей от попадания на них смазки.

По результатам анализа рассмотренных вариантов, было принято решение использовать узел обтюрации, выполненный по системе «Конус-Конус» с углом 14º. Особенностью такой конструкции является относительно низкие контактные напряжения (хотя и превышающие предел пропорциональности) и ограниченная по глубине зона распространения таких напряжений. Допустимость напряжений сопоставимые с пределом пропорциональности обусловлена тем, что согласно [5] после первого нагружения произойдет упрочнение материала ствола и каморы в местах где имеет место пластическая деформация и при дальнейших повторных нагружениях будут возникать только упругие деформации.

При этом, ввиду того, что угол конуса не относится к категории самотормозящихся, заклинивание системы не произойдёт и демонтаж ствола будет простым.

Данные выводы были подтверждены экспериментально. На рисунке 28 представлена фотография ствола после нескольких нагружений при давлении Р тах =900 МПа. После первого нагружения на конической поверхности появились локальные следы пластической деформации. Очевидно, что максимальная деформация наблюдается у основания конуса (у меньшего диаметра конуса) что подтверждается результатами численного моделирования.

При последующих нагружениях при том же давлении общая картина деформаций, полученная после первого нагружения, осталась неизменной, что в свидетельствует о наличии только упругих деформаций, а отсутствие следов эрозии и копоти свидетельствует об отсутствии прорыва газов, следовательно подт-вреждает работоспособность узла обтюрации, а также правильность выбранной системы «Конус-Конус» с углом α= 14º.

Рисунок 28 - Коническая поверхность ствола после упрочнения нагружением при давлении Р тах =900 МПа: а) ствол; б) камора. (имеются следы схватывания поверхностей в условиях пластических деформаций)

Выводы:

Проектирование газодинамических импульсных устройств многократного действия связано с решением обтюрации топливных газов в условиях высокого уровня давлений в каморе. Приведенный в работе опыт разработки конструкции обтюрирующих устройств каморы и ствола может быть использован при проектировании газодинамических импульсных устройств работающих при давлениях превышающих 450 МПа.

Описанные примеры численного моделирования функционирования узлов обтюрации могут быть использованы при расчёте и оптимизации узлов обтюрации разрабатываемых газодинамических импульсных устройств.

Отметим, что применяемая конструк-циия обтюрирующего устройства «Конус-Конус» позволила без существенных затрат восстановить работоспособность стенда, имеющего повреждения каморы в зоне узла обтюрации путем расточки каморы под необходимый конус.

Список литературы Обтюрация газодинамических импульсных систем

- Лепеш Г.В., Иванова Е.С., Егоров К.А. Применение CAD/CAE технологий для исследования работоспособности элластичного обтюратора в условиях импульсного нагружения высоким давлением. /Технико-технологические проблемы сервиса. № 1(35), 2016. -с.24-29.

- Горбунов-Посадов М. И., Маликова Т. А. Расчёт конструкций на упругом основании. Изд. 2-е, перераб. и доп. М., Стройиздат, 1973.

- М. Е. Серебряков Внутренняя баллистика ствольных систем и пороховых ракет. третье издание дополненное и переработанное. М, Оборонгиз, 1962

- Гончаров А.А. Универсальные критерии самоторможения клиновых механизмов свободного хода [Электронный ресурс] / Гончаров А.А. // Вестник науки и образования Северо-Запада России: электрон. науч. журнал. - 2015. - Т. 1, № 2. - 12 с

- Лепеш Г.В., Иванова Е.С., Рябинкин В.Д., Виноградов Н.Ф., Моисеев Е.Н., Егоров К.А. Исследование процесса автоскрепления стволов перспективных артиллерийских систем, Актуальные проблемы защиты и безопасности: Труды XVIII Всероссийской научно-практической конференции РАРАН. Том 3 «Бронетанковая техника и вооружение», Санкт-Петербург, 2015 г.