Обзор известных силовых способов измерения реактивной тяги ионных двигателей: вертикальные маятники

Автор: Вавилов И.С., Локотаев Д.В., Ячменев П.С., Федянин В.В., Жариков К.И., Степень П.В., Лукьянчик А.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 3 т.17, 2024 года.

Бесплатный доступ

В работе представлен обзор большинства существующих конструкций силовых стендов на основе вертикального маятника, предназначенных для измерения тяги ионных двигателей. Представлено 22 уникальные конструкции стендов, разработанных различными научными группами. Представленные стенды охватывают диапазон установившихся тяг от 1 нН до 5 Н и импульсов тяги в диапазоне от 200 мкН·с до 800 мкН·с. Охвачен временной участок от 1991 до 2022 г. Показаны способы регистрации микроперемещений чувствительного элемента, демпфирования паразитных колебаний и калибровки стендов. Приведены данные по погрешностям измерения тяги стендами.

Вертикальный маятник, перевёрнутый маятник, оптический датчик, реактивная тяга, ионный двигатель, калибровка, lvds, ёмкостный датчик, интерферометр

Короткий адрес: https://sciup.org/146282876

IDR: 146282876 | УДК: 629.7.018

Текст научной статьи Обзор известных силовых способов измерения реактивной тяги ионных двигателей: вертикальные маятники

Определение уровня реактивной тяги ионных двигателей является важной задачей двига-телестроения. Современная тенденция к миниатюризации спутников отпечатывается и на области космического двигателестроения. Проектирование и разработка миниатюрных двигательных систем с низким энергопотреблением является актуальной задачей. Эффективность ионных двигательных установок с энергопотреблением менее 10 Вт не превышает 0,3–1 %. В открытых источниках представлен один образец газового ионного двигателя с суммарным энергопотреблением 8 Вт [1]. Согласно заявлению авторов данный двигатель обеспечивает тягу 0,392 мН и удельный импульс 72000 м/с на ксеноне, что даёт эффективность двигателя 70,3 %. Проблема в том, что данная конструкция – это концепт и симуляция. Представленные характеристики являются предсказанными. Например, у реального образца из работ [2, 3] показатели на ксеноне намного скромнее: тяга 0,297 мН; удельный импульс –11000 м/с; энергопотребление –15,1 Вт; эффективность –10 %. Для определения эффективности двигателя требуется знание реальных значений уровней тяги и удельного импульса. Чтобы не впасть в прелесть теоретических расчётов требуется экспериментальное определение уровней реактивной тяги. Пониженное энергопотребление двигателя влечёт и низкие уровни тяги. Это обстоятельство значительно усложняет задачу определения тяги. Большинство чувствительных элементов не способны – 334 – воспринимать такие малые усилия. Разработка сверхчувствительных элементов сталкивается с проблемой калибровки и отделения исследуемого воздействия от фонового «шума».

Силовой подход определения реактивной тяги по праву считается наиболее точным. Он основан на весовом и аэродинамическом методах. Достаточно наглядно силовые методы определения параметров двигательных установок представлены в источнике [4].

В данной статье дан обзор мировых достижений в области определения реактивной тяги ионных двигателей на стендах, основанных на принципе вертикального маятника. Данная работа является второй частью большого обзорного исследования существующих силовых методов определения тяги микродвигателей малых космических аппаратов.

Вертикальные маятники имеют два преимущества по сравнению с другими типами весов (торсионные и качельные весы):

– поворот без трения и простота уравновешивания;

– калибровка тяги может быть выполнена абсолютным образом с помощью калиброванных весов.

Вертикальные маятники

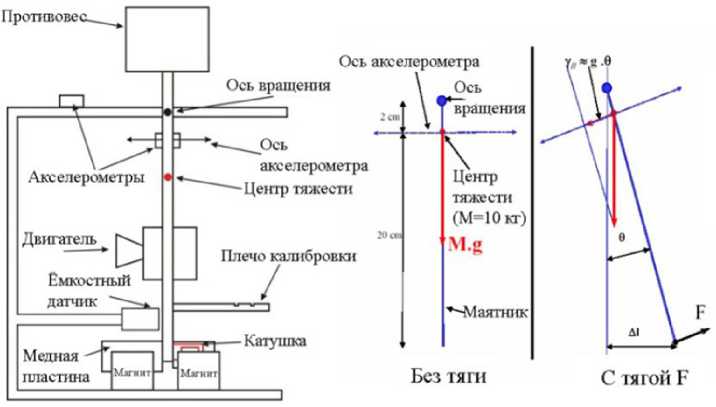

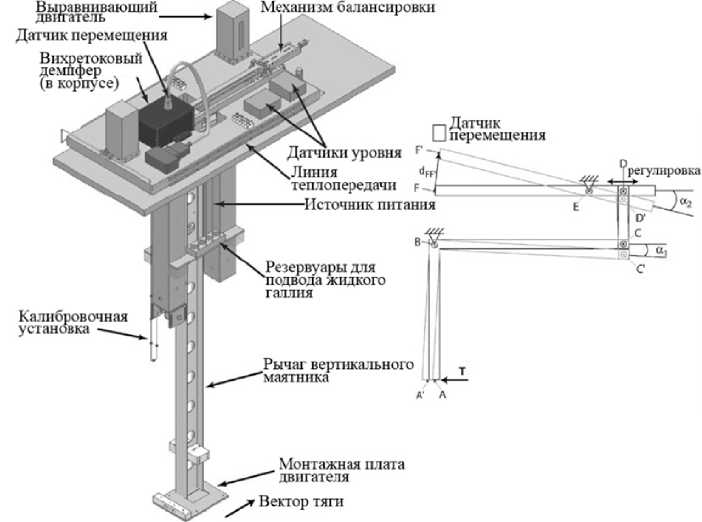

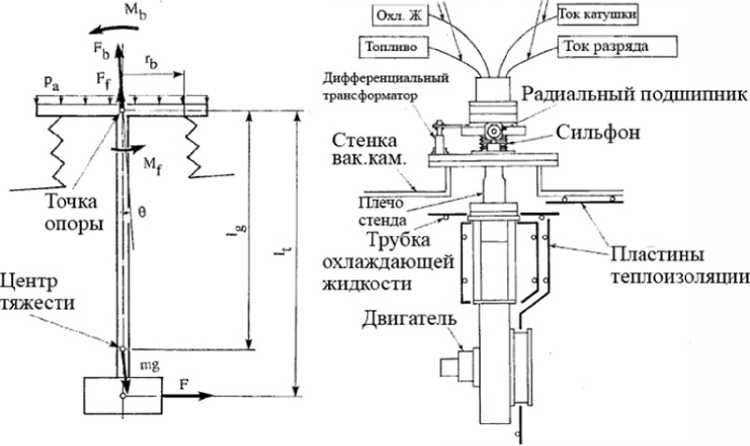

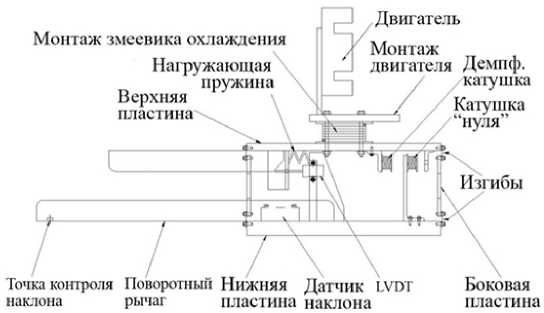

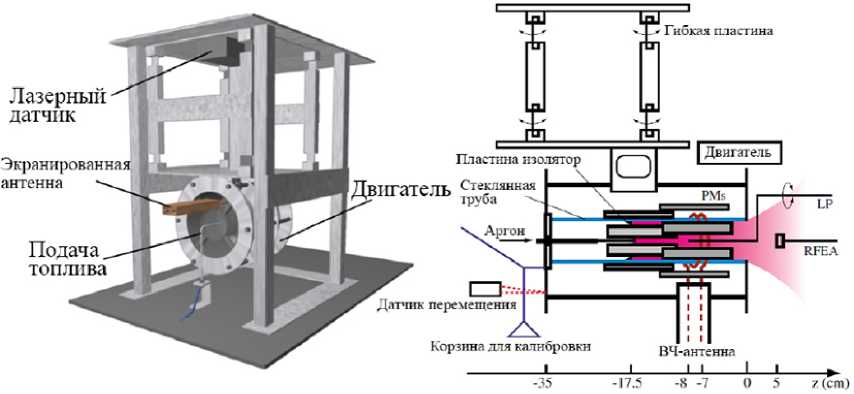

В работе [5] представлены весы ONERA для определения тяги уровней мкН. Весы представляют собой вертикальный маятник (рис. 1). В базовой конфигурации двигатель прикладывает горизонтальное усилие к маятнику, который затем перемещается из своего первоначального вертикального положения в новое, наклоненное положение равновесия. В этом наклонном положении моменты тяги и веса маятника уравновешивают друг друга. Таким образом, угол наклона маятника является линейной мерой тяги.

Для измерения угла на маятнике установлены датчики перемещения, и используются два различных типа датчиков. Одним из них является акселерометр (Honeywell QA 2000), ось которого измеряет проекцию γ// силы тяжести при наклоне маятника. Он также используется в каче-

Рис. 1. Конструкция стенда и принцип его работы

Fig. 1. The design of the stand and the principle of its operation стве ориентира по вертикали. Другим датчиком является емкостный датчик (Fogale, MC 900), который измеряет линейное перемещение нижней части маятника.

Например, при реактивной тяге 1 мкН величина γ// составляла 0,1 мкг, угол отклонения составлял θ=10–7 радиана при Δl=20 нм.

Маятник относится к составному типу, в котором подвижный противовес используется для изменения положения центра тяжести системы, тем самым изменяя чувствительность и собственную частоту весов. Как правило, эта частота составляет 0,3 Гц.

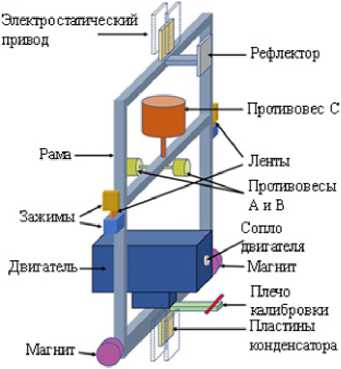

Cтенд для наземных испытаний микродвигателей, созданный по концепции составного маятника, представлен в [6]. Рама маятника подвешена симметрично на двух тонких полосках бериллиевой меди и точно откалибрована под действием силы тяжести (рис. 2). Верхний конец полосы соединяется с неподвижным кронштейном через хомуты. Между зажимами вставляются две точно обработанные вспомогательные детали для сборки полосы. С помощью этого метода длина полосы определяется с погрешностью менее 20 мкм. Жесткость стойки можно регулировать с помощью противовеса. При жесткости более 1 Н·м/рад стенд демонстрирует быструю реакцию на тягу. Диапазон измерений стенда достигает 1000 мкН. Для калибровки стенда к нему прикладывается электростатическая сила с помощью привода.

Основная часть маятника представляет собой алюминиевую прямоугольную раму. На раме установлен отражатель для контроля положения маятника с помощью автоколлиматора. Угол между отражателем и одной большой поверхностью рамы заранее определяется трехкоординатным измерительным прибором. С обеих сторон установлены два противовеса A и B для регулировки положения маятника.

Вольфрамовый стержень (противовес С ) массой около 2 кг помещают на маятник для регулировки жесткости в 3 порядка. Когда стенд требует быстрой реакции на тягу, жесткость может быть отрегулирована на 1 Н·м/рад или более.

С одной стороны маятника установлен калибровочный кронштейн с несколькими канавками. Для гравитационной калибровки на канавки подается калибровочная масса. Электростати-

Рис. 2. Принципиальная схема и фотографическое изображение маятника

Fig. 2. Schematic diagram and photographic image of the pendulum

Электр о статине ский привод

Рефлектор

Жидкий металл

Неподвижная pare

Двигатель ’ама калибратора

Пластины конденсатора

ческий привод, установленный над маятником, используется для создания электростатической силы для управления маятником. Два постоянных магнита установлены по обеим сторонам маятника для гашения движения. Угловое смещение маятника контролируется системой измерения электрической емкости, установленной в нижней части маятника.

В источнике [7] приведен метод оценки тяги с высокочастотными вариациями за пределами резонансной частоты с использованием наблюдателя возмущений. Управление заданным значением осуществляется на обычной упорной стойке маятникового типа. Для удержания маятника в заданном положении применяется электромагнитный привод. Во время управления измеряются ускорение маятника и ток электромагнитного привода, наблюдатель возмущений определяет тягу в широком диапазоне частотных колебаний. Метод позволяет оценить тягу не только с постоянными и низкочастотными колебаниями, но и с высокочастотными колебаниями вне резонансной частоты.

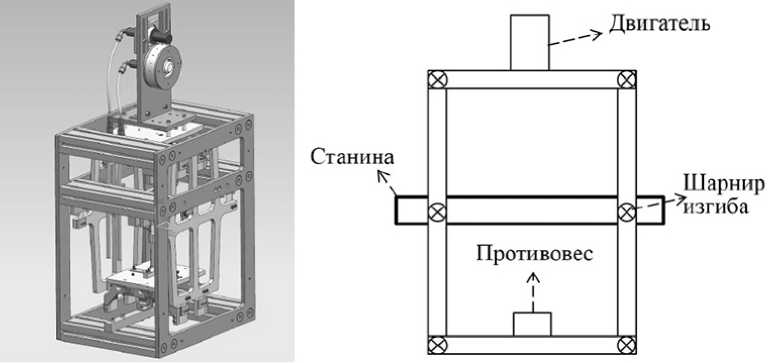

На рис. 3 показан прототип тягового стенда. Упорная стойка имеет маятник четырехзвенного типа и четыре трубчатых изгибных шарнира, соединяющих звенья. Шарниры не дают ни гистерезиса, ни трения, потому что два цилиндрических корпуса соединены плоскими пружинами. Электромагнитный привод, приводимый в действие усилителем широтно-импульсной модуляции (ШИМ), используется для удержания маятника в целевом положении нулевого отклонения. Перемещение маятника измеряется с помощью датчика резонансного типа с разрешением в несколько десятков нанометров, который оценивает зазор между корпусом датчика и металлической пластиной. Внутренняя цепь датчика дает периодические импульсы напряжения на резонансной частоте, которая зависит от зазора, поскольку корпус датчика и металлическая пластина составляют индуктивную и емкостную цепь. Цифровой счетчик внутри

Рис. 3. Схема маятникового стенда тяги

Fig. 3. Schema of the pendulum traction stand датчика подсчитывает количество импульсов напряжения. Количество считываемых импульсов передается на контроллер тягового стенда через цифровую плату ввода/вывода.

Ускорение маятника оценивали с помощью малошумящего высокочувствительного пьезоэлектрического акселерометра. Нижняя частота среза была равна примерно 1 Гц, а измеряемая верхняя частота составляла 10 кГц. Выходной сигнал был усилен в 50 раз усилителем и записывался управляющим компьютером с помощью двухканальной высокоскоростной аналоговой интерфейсной платы. Ток электромагнитного привода измерялся с помощью датчика тока типа Холла, который может оценивать изменения в диапазоне от 0 Гц до 1 МГц, и был сохранен компьютером с использованием высокоскоростной аналоговой интерфейсной платы.

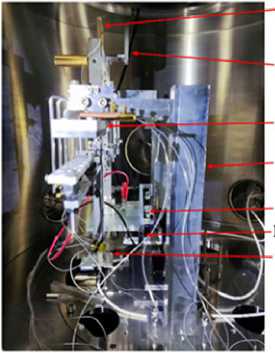

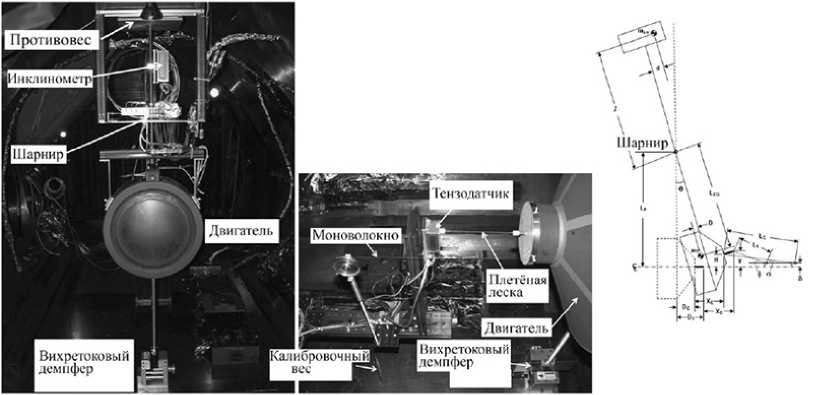

В источнике [8] представлен стенд, конструкция которого основана на концепции двуплечего перевернутого маятника (рис. 4).

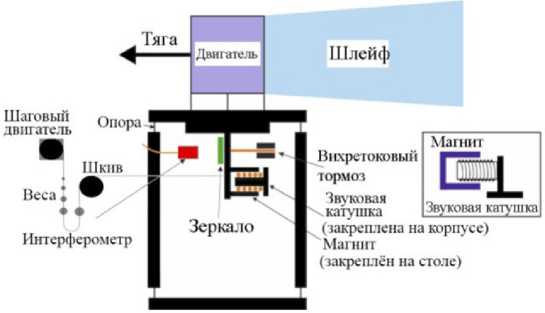

При приведении в действие тяговых весов маятник весов активно удерживается в нулевом положении. Отклонение рычага маятника обнаруживается интерферометрическим датчиком. В случае, если рычаг маятника начинает двигаться из-за работы двигателя, соответствующий сигнал передается на пропорционально-интегрально-производный (ПИД) контроллер, управляющий звуковой катушкой. Звуковая катушка противодействует отклонению рычага маятника. Постоянный магнит звуковой катушки прикреплен к маятниковой части (т.е. к столу, на котором установлен двигатель) стенда, а катушка прикреплена к неподвижному корпусу. Ток, необходимый для удержания весов в нулевом положении, пропорционален силе, действующей от двигателя на весы, т.е. тяге двигателя. Максимальная чувствительность этого метода сильно зависит от стабильности измерительной системы. Поэтому важно, чтобы система была максимально устойчива к внешним воздействиям. Для повышения устойчивости весы могут быть нагружены противовесами, которые стабилизируют систему. Кроме того, установлен вихретоковый тормоз для пассивного гашения вибраций. Стенд можно откалибровать с помощью калибровочных гирь. Различные массы прикрепляются к стенду через систему шкивов, и определяется ток звуковой катушки, необходимый для компенсации.

Был разработан и испытан тяговый стенд с электрическим приводом, способный поддерживать испытания двигателей малой тяги общей массой до 125 кг и обеспечивающий изме-

Рис. 4. Схема двурукого перевернутого маятника

Fig. 4. Schema of a two-armed inverted pendulum

Рис. 5. Конструкция стенда и принцип усиления перемещения

Fig. 5. Stand design and the principle of displacement reinforcement рения уровней тяги от 100 мкН до 1 Н [9, 10]. Конструкция включает в себя обычный подвесной маятниковый рычаг, прикрепленный к балансирному механизму, который преобразует горизонтальные отклонения, создаваемые работающим двигателем, в усиленное вертикальное движение вспомогательного рычага (рис. 5). Уровень усиления изменяется путем регулировки расположения одной из опорных точек, соединяющих систему.

Реакция системы зависит от относительных величин восстанавливающих моментов, которые создаются смещенной массой двигателя и вращающимися торсионными шарнирами, соединяющими элементы балансирного механизма. Смещение измеряется с помощью бесконтактного оптического датчика линейного перемещения, колебательное движение баланса ослабляется с помощью пассивного вихретокового демпфера. В упорном стенде используется автоматизированная система выравнивания и терморегулирования. Резервуары с жидким галлием используются для подачи энергии на двигатель без использования сплошных проводных соединений, которые могут оказывать нежелательное воздействие на весы. Эти системы служат для устранения источников «смещения нуля», которые могут возникать при термическом или механическом смещении стенда в ходе эксперимента. Установка для калибровки на месте позволяет проводить установившуюся калибровку до, во время и после работы двигателя.

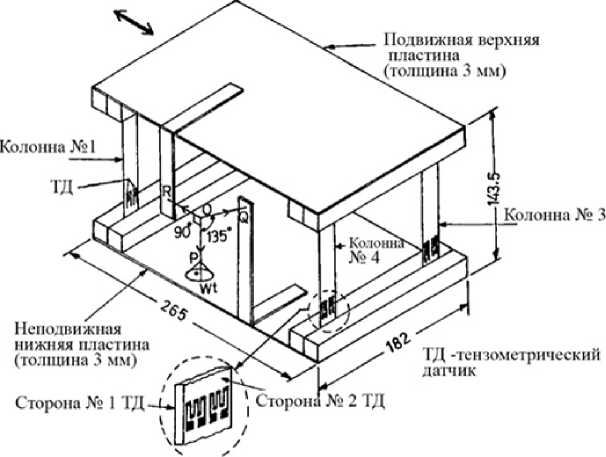

Система измерения тяги на основе перевёрнутого маятника из источника [11] была разработана с целью измерения тяги, создаваемой стационарным плазменным двигателем. Стенд в основном состоит из узла балансировки тяги с тензометрическими датчиками и соответствующей схемы формирования сигнала. Работа стенда была изучена в вакуумной камере на ксеноновом двигателе. Была измерена выходная тяга при мощности разряда в диапазоне от 170 – 339 –

Увеличенный вид

Рис. 6. Схема стенда

Fig. 6. Schema of the stand до 260 Вт, она оказалась в диапазоне 4–14 мН. Точность измерения и разрешение составили ±1 мН и 0,3 мН соответственно. Принципиальная схема стенда представлена на рис. 6.

Конструкция стенда состоит из нижней пластины из нержавеющей стали с четырьмя столбиками из бериллиевой меди, установленными по одному на каждом из четырех углов. Столбики поддерживают верхнюю пластину из нержавеющей стали. Нижняя пластина неподвижна, а верхняя пластина перемещается в ответ на усилие, оставаясь параллельной нижней пластине. Каждая колонна имеет высоту 143,5 мм, ширину 17 мм и толщину 0,5 мм. Работа стенда основана на прогибе колонн при действии поперечной силы и критической нагрузке на подвижную пластину. Критическая нагрузка – это минимальная нагрузка, необходимая для прогиба колонн [12]. Критическая нагрузка для стенда составила 3,8 кг. Когда маятник находится под критической нагрузкой, даже небольшое усилие в поперечном направлении приводит к значительному прогибу колонн, причем прогиб пропорционален величине действующей на них силы. Для демпфирования во время работы двигателя на нижнюю пластину был помещен стеклянный стакан, наполненный вязким маслом. Алюминиевая пластина прямоугольной формы, частично погруженная в масло, была соединена с верхней пластиной таким образом, чтобы образовывать вязкий демпфер.

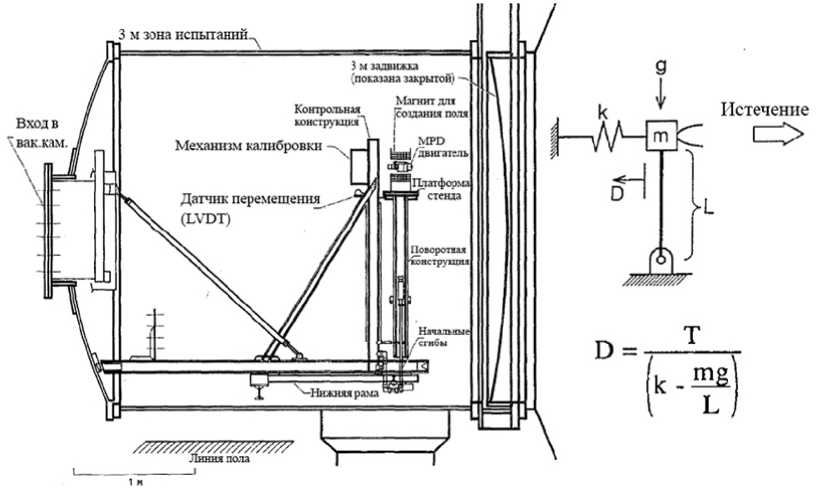

Устройство измерения тяги микродвигателей на основе перевёрнутого маятника представлено в источнике [13]. Стенд создан для использования с магнитоплазмодинамическими двигателями (MPD), работающими в установившемся режиме мощностью до 250 кВт. При усилии 5 Н отклонение достигало 50 мм. Калибровки показали, что измерения тяги были линейными и повторяемыми с точностью до доли 1 %. Деформации вакуумной установки из-за откачки были обнаружены с помощью инклинометра, расположенного в основании упорного – 340 –

Рис. 7. Схема стенда в вакуумной камере и метод определения тяги

Fig. 7. Schema of the stand in the vacuum chamber and the method for determining thrust стенда. Отклонения наклона компенсируются с помощью дистанционно управляемого выравнивающего двигателя. Схема стенда и метод измерения тяги представлены на рис. 7.

Для исследования тяги ионного двигателя Т5 использовался стенд на основе перевернутого маятника, работа которого основана на принципе деформации упругого элемента [14]. Весы выполнены в виде шарнирного параллелограмма со стержнями из нержавеющей стали для шарниров (рис. 8). Его нижняя пластина неподвижна, а верхняя пластина перемещается в ответ на усилие, оставаясь параллельной нижней пластине. Тяга двигателя воздействует на горизонтальную пружину, которая препятствует смещению пластин относительно друг друга.

Постоянная упругости пружины калибруется в вакууме с помощью шагового двигателя путём подвешивания ряда грузиков к шкиву. Из-за возможности теплового воздействия и электрических помех от ионного двигателя стенд помещен в заземленный корпус с водяным охлаждением. Стенд рассчитан на измерение уровня импульсов тяги в диапазоне 10–40 мН при разрешении 0,3 мН.

В источнике [15] представлена оригинальная конструкция тягового стенда для точного измерения малой тяги в диапазоне от 10 мН до 1 Н. Вакуумный сильфон используется в качестве средства подачи электроэнергии, топлива и охлаждающей жидкости к двигателю, установленному в вакуумной камере, и в качестве эластичной опоры (рис. 9). Чтобы улучшить разрешение тяги, сила трения на радиальных подшипниках в точке опоры сведена к минимуму за счет устранения радиальных усилий в подшипниках. Экспериментально было получено разрешение по тяге 0,5 мН. Характеристики вибрации при использовании упорной стойки были измерены заранее, была установлена система быстрого считывания тяги с обработкой на ПК.

Рис. 8. Схема стенда измерения тяги

Fig. 8. Schema of the traction measurement stand

Гибкие трубопроводы Многожильный кабель

Рис. 9. Механическая схема стенда и его конструкция

Fig. 9. Mechanical schema diagram of the stand and its design

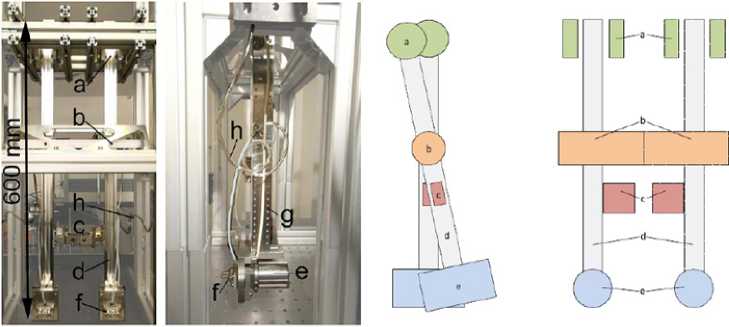

В работе [16] представлена разработка стенда измерения тяги уровня мкН. Данный стенд позволяет измерять тягу в диапазоне 1–100 мкН, имеет разрешение 0,1 мкН в полосе пропускания от 1 до 10–3 Гц. В качестве общего принципа измерения были выбраны маятниковые весы. Установка состоит из двух маятников для включения и отключения общего режима. Для – 342 –

а) б) в)

Рис. 10. Стенд измерения тяги: а) – вид сзади; б) – вид сбоку; в) – эскиз настройки стенда

Fig. 10. Traction measurement stand: a) – rear view; б) – side view; в) – sketch of the stand setup подавления собственной частоты маятников в состав балансировочного узла входит демпфирующая система, основанная на вихретоковом тормозе. В качестве датчика перемещения используется гетеродинный лазерный интерферометр. На рис. 10 представлено фотографическое изображение стенда и его эскиз.

На рис. 10 позициями обозначены: а – демпфер; b – опора; c – датчик перемещения; d – маятниковая конструкция; e – микродвигатель; f – ESC (электростатическая гребёнка для калибровки); g – монтажная рама; h – подача газа. Стенд состоит из двух маятников: эталонного и измерительного. Физические свойства эталонного и измерительного маятников одинаковы. Подшипник состоит из четырех пластинчатых пружин на каждый маятник. Пружины работают как шарниры без трения. Кроме того, они также могут использоваться в качестве источника питания или подключения для передачи данных. Демпфер в сборе состоит из двух постоянных магнитов (Nd2Fe14B), которые установлены на опорной конструкции маятника.

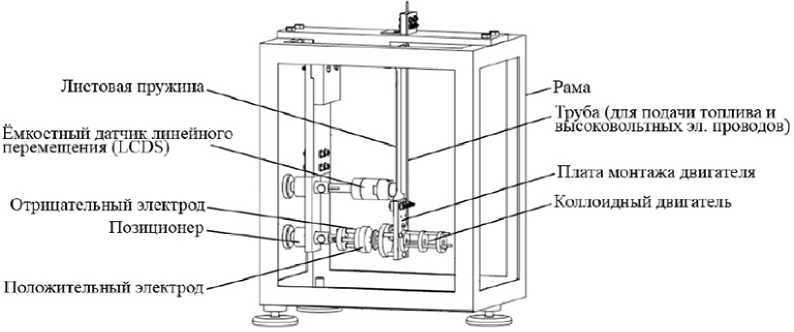

В источнике [17] представлен миниатюрный тяговый стенд, работа которого основана на принципе деформации листовой пружины при изгибе. Стенд способен выдерживать испытания двигателей малой тяги общей массой до 300 г и обеспечивать измерение уровней тяги от 1 до 760 мкН. На стенде было проведено экспериментальное исследование тяги коллоидного микроньютоновского двигателя (CMNT). Смещение пластинчатой пружины (рис. 11) при деформации измерялось с помощью емкостного датчика линейного перемещения (LCDS). Установка позволяет производить калибровку в установившемся режиме до, во время и после работы двигателя. Погрешность измерений составляла ≈ 10 %.

Основные компоненты системы: монтажная пластина двигателя, системы выравнивания и калибровки, системы бесконтактного измерения перемещения и сбора данных. Рама состоит из каркасной конструкции, регулирующих опорных ножек, подвесной рамы, поперечной регулировочной пластины и вертикальной регулировочной пластины. Смещение пластинчатой пружины измеряется с помощью датчика LCDS с разрешением 0,1 мм. Источник постоянного – 343 –

Рис. 11. Схема стенда измерения тяги

Fig. 11. Schema of the traction measurement stand тока может подавать высокое напряжение (0–10 кВ) с разрешением 1 В на двигатель и калибровочные электроды.

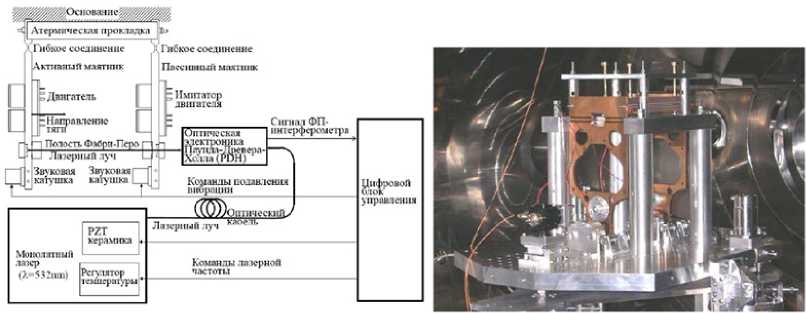

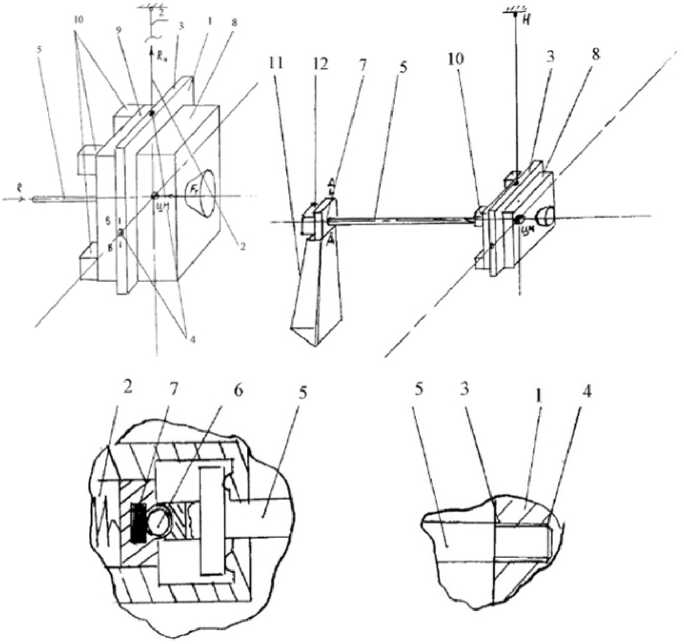

В работах [18–20] представлен интерферометрический силовой балансир (нанобаланс) для измерения тяги космического микродвигателя уровня мкН. По сути, стенд – это интерферометр Фабри-Перо. Его длина меняется под действием испытываемого микродвигателя. Интерферометр образован двумя зеркалами с высоким коэффициентом отражения, установленными в нижней части двух параллельных металлических пластин. Эти пластины являются активным и пассивным маятниками, которые подвешены к атермической прокладке с помощью гибких соединений (рис. 12). Испытываемый двигатель установлен на активном маятнике и уравновешен имитатором на пассивном маятнике. При совершенно идентичных маятниках система маятников находится в равновесии под действием посторонних колебаний, длина полости остаётся постоянной. Стенд позволяет измерять уровни тяг до 1 мкН (в ином исполнении до 1 мН) с разрешением 0,1 мкН.

Рис. 12. Схема стенда и его фотографическое изображение

Fig. 12. Schema of the stand and its photographic image

В источнике [21] даны теория и принцип работы стенда на основе перевернутого маятника. Конструкция упорного стенда поддерживает двигатели общей массой до 250 кг и измеряет тягу в диапазоне от 1 мН до 5 Н. Положение упорной стойки служит входом для системы управления с обратной связью по нулевой цепи, а выходом является ток, подаваемый на электромагнитный привод.

Механические колебания активно гасятся электромагнитным демпфером. Система наклона с замкнутым контуром выравнивает подставку, в то время как активная система охлаждения сводит к минимуму тепловое воздействие. Упорный стенд включает в себя установку для калибровки на месте. Тяга двигателя Холла мощностью 3,4 кВт достигает уровня до 230 мН. Погрешность измерений тяги в таких условиях составляет 0,6 %, что определяется путем изучения гистерезиса, смещения нуля и изменения угла наклона калибровки. Схема стенда представлена на рис. 13.

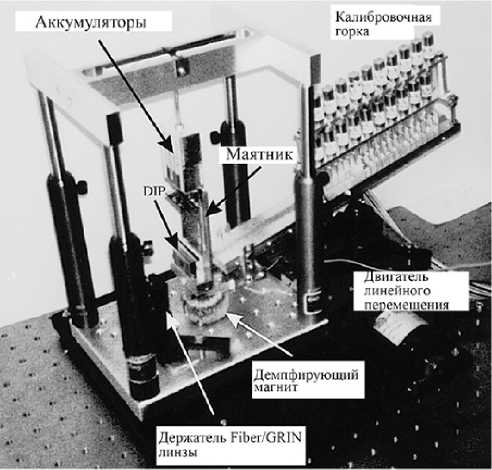

Национальной физической лабораторией при финансировании ESA был разработан и откалиброван стенд для микродвигателей, основанный на принципе обнуленного маятника [22, 23]. Двигатель расположен на ограниченном маятнике, который может свободно перемещаться только вдоль линии тяги. Емкостный датчик перемещения измеряет перемещение маятника и подключен через сервопривод с замкнутым контуром к силовому приводу, который сохраняет нулевое положение маятника. Усилие, прилагаемое приводом, равно измеряемой тяге. Часть вибрационного шума окружающей среды устраняется путем вычитания сигнала, создаваемого пассивным маятником (не подвергающимся воздействию толчка), из сигнала, создаваемого основным маятником. Стенд показал диапазон измерений 0–220 мкН, стандартную погрешность нелинейности 0,03 мкН, разрешающую способность 1,1 мкН и расширенную погрешность измерения 3,3 мкН. Фотографическое изображение стенда представлено на рис. 14. На этом стенде проводились испытания электрического реактивного полевого двигателя (ЭРПД).

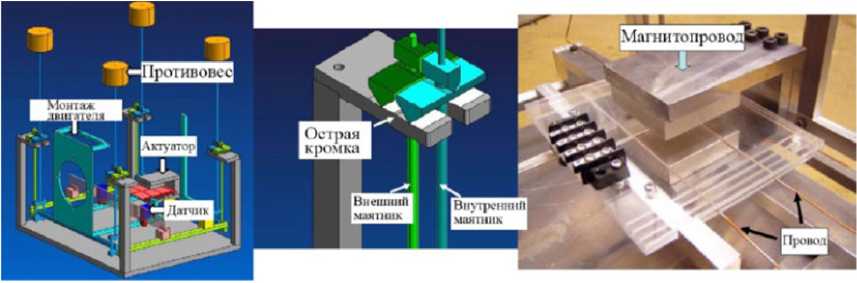

В работах [24, 25] представлен двухмерный стенд с двойной маятниковой тягой. Стенд был разработан для измерения вектора тяги двигателя Холла без теплового эффекта. На одном маятнике установлен двигатель, на другом – датчики зазора. При измерении тяги от смещения между двумя маятниками эффект теплового дрейфа устраняется. Две перекрещивающиеся ре-

Рис. 13. Схема упорного стенда на основе перевёрнутого маятника

Fig. 13. The scheme of the thrust stand based on an inverted pendulum

Рис. 14. Фотографическое изображение стенда: ЭРПД интегрирован со стендом с левой стороны

Fig. 14. Photographic image of the stand: The ERPD is integrated with the stand on the left side

а)

б)

в)

Рис. 15. Схема стенда: а) 3D-модель в сборе; б) узел качения с поперечной острой кромкой; в) актуатор

Fig. 15. The scheme of the stand: a) 3D model assembly; б) rolling assembly with a transverse sharp edge; в) actuator жущие кромки позволяют маятникам качаться как в направлении основной тяги, так и в поперечном направлении. Калибровка тяги с использованием системы шкивов и весов показала, что погрешности измерений составили менее 0,25 мН (1,4 %) в направлении основной тяги и 0,09 мН (1,4 %) в поперечном направлении. С помощью стенда был определён векторный угол двигателя Холла. Векторный угол составил 2,3 (±0,2) град. Конструкция стенда и его узлов изображена на рис. 15.

Конструкция содержит внутренний и внешний маятники, упорное крепление, крепление датчика, привод и систему калибровки. Две перекрещивающиеся острые кромки поддержива-– 346 – ют рычаги маятника: одна надета на другую под прямым углом. Эти опорные точки позволяют маятникам раскачиваться в направлении основной тяги и в ее поперечном направлении. Крепление двигателя установлено на внутреннем маятнике. Внешний маятник – опорный. Все эффекты, такие как вакуум, наклон камеры и тепловой дрейф, за исключением тяги, устраняются путем измерения смещения между двумя маятниками. Перемещения в основном тяговом и поперечном направлениях измеряются с помощью светодиодных датчиков, на которые не влияют электрические и магнитные поля, создаваемые при работе двигателя Холла. Противовесы установлены только на внутреннем маятнике для повышения чувствительности. Электромагнитный привод управляет маятниками таким образом, чтобы их перемещения оставались постоянными. Следовательно, приводные силы эквивалентны толчкам. Эта эквивалентность способствует снижению эффекта трения с помощью проводов и трубок, которые подсоединяются к двигателю малой тяги для подачи энергии топлива и охлаждающей воды.

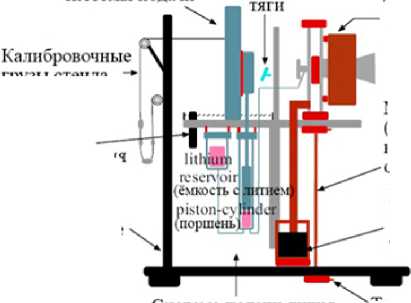

В источнике [26] представлен стенд на основе перевёрнутого маятника. Система PIPTS (Рrinceton inverted pendulum thrust stand – Стенд микротяги Принстонского университета на основе перевёрнутого маятника) схематично изображена на рис. 16. Стенд применялся для исследования магнитоплазмодинамического двигателя в варианте литиевого ускорителя на основе силы Лоренца (Li-LFA). Основными элементами системы являются изгибы и опорная плита двигателя, система терморегулирования, емкости с жидким галлием для подвода тока к двигателю, системы выравнивания и калибровки на месте, а также бесконтактная система измерения перемещения на основе лазера (на рис. 16 не показана). Изгибы выполнены из меди – толщиной 1/4 дюйма (сплав 122) прямая трубка (наружный диаметр 3/8 дюйма (9,53 мм)) с толщиной стенки 0,065 дюйма (1,65 мм) и длиной 35,6 см. Подвод тока к упорному стенду осуществляется через галлиевые емкости в основании стенда. Жидкометаллические проводники уменьшают силы трения из-за тепловых напряжений и электромагнитных взаимодействий между проводниками. Охлаждающая жидкость для двигателя и подсистем протекает по медным трубкам,

Двигатель привод Зеркало для системы подачи измерения

Опора стенда (жесткое соединение с резервуаром)

грузы стенда

Двигатель

LiLl А

(в медной катушке соленоида)

Система подачи лития (литий показан розовым цветом)

Регулируемый противовес(для поддержания уровня стенда)

Медные изгибы (проводники с водяным охлаждением)

Бак с галлием (передача тока двигателя на стенд)

Ток к стенд}'

_ электрические

■ изоляторы

Рис. 16. Схема стенда PIPTS

Fig. 16. Scheme of the PIPES stand образующим изгибы. Гибкие элементы представляют собой шесть медных трубок диаметром 1/4 дюйма, длиной 35,6 см.

При номинальных условиях испытания двигателя (ток 500–600 А, напряженность магнитного поля 0,1 Т, массовый расход топлива 17,5 мг/с) тепловые и электромагнитные силы были измерены при менее чем 9 % тяги. При 10 % тяги её величина составила 274±27 мН.

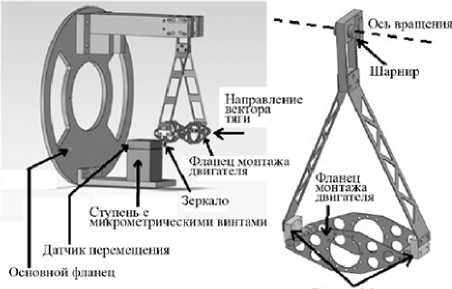

Подвесные тяговые весы были разработаны, изготовлены и испытаны в Университете Саутгемптона [27]. Конструкция позволяет проводить прямые измерения постоянной тяги в диапазоне от 0,1 до 3 мН. Выбранная конструкция весов и процедура измерения тяги позволяют устранить тепловые смещения. Баланс тяги был протестирован с помощью двигателя с полым катодом T6, обеспечивающего измерения с погрешностью около 9,7 %. Данные о тяге были сопоставлены с данными, полученными с помощью другого стенда баланса тяги. Данные находятся в количественном согласии – максимальная разница составляет всего 6 %. Конструкция стенда представлена на рис. 17.

Двигатель устанавливается на конце рычага на монтажном фланце. При приложении тяги весы перемещаются в смещенное положение равновесия. Это положение равновесия таково, что крутящий момент, создаваемый тягой, уравновешивается силой тяжести и постоянной крутильной пружиной изгибного шарнира. Смещение измеряется с помощью оптического прибора, датчик размещен на подставке. Для выравнивания датчика с зеркалом, расположенным на качающейся части весов, используются два микрометровых винта на наклонной ступени.

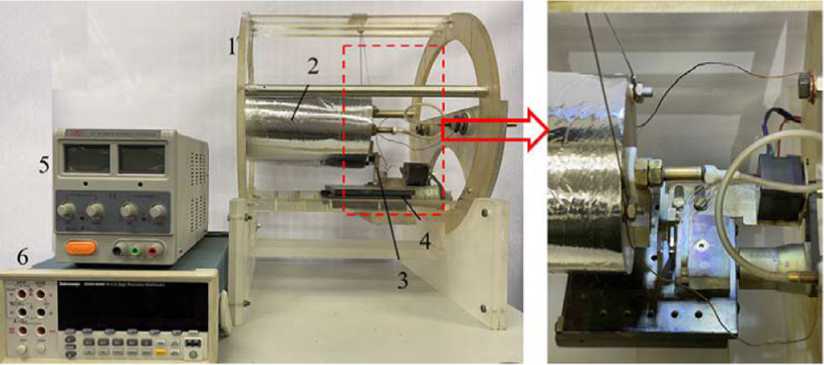

В источнике [28] представлено тягоизмерительное устройство на основе тензометрического датчика (ТД) (рис. 18). Выбор был обусловлен следующими основными преимуществами данных датчиков: возможностью использования в вакууме; высокой точностью преобразования величины деформации в сопротивление; малыми габаритными размерами и массой, которые не оказывают влияния на объект исследования; возможностью обеспечения дистанционных измерений.

Стенд состоит из ТД (CN 1501541594), прецизионного устройства передачи движения в вакууме, силового каркаса, источника постоянного напряжения (HY 3003D) для питания ТД, цифрового мультиметра (Tektronix DMM 4040), с помощью которого измеряется выходной сигнал с ТД.

Блок и I Масог

Рис. 17. Конструкция стенда и его узлов

Fig. 17. The design of the stand and its components

ВИД СВЕРХУ

Рис. 18. Фотографическое изображение стенда: 1 – основание; 2 – образец ЭРД; 3 – ТД; 4 – устройство передачи движения в вакууме; 5 – блок питания; 6 – мультиметр

Fig. 18. Photographic image of the stand: 1 – base; 2 – sample of the thruster; 3 – strain gauge; 4 – device for transmitting motion in vacuum; 5 – power supply; 6 – multimeter

Градуировка ТД рассматриваемой системы измерения силы тяги осуществляется с применением комплекта высокоточных гирь Г-2–21.105. Стенд позволяет определять уровни тяги от 5 мН до 100 мН.

Способ, представленный в [29], заключается в измерении в барокамере воздействия ракетного двигателя на первичный преобразователь через промежуточный элемент. Двигательная установка с оснасткой, на которой она смонтирована, предварительно обезвешивается таким образом, что точка регистрации усилий находится на одной оси с центром масс системы, состоящей из двигательной установки и оснастки, и точкой приложения вектора тяги. Реакции в точках крепления системы обезвешивания, в точке регистрации усилий и вектор тяги двигательной установки пересекаются в одной точке, совпадающей с центром масс системы. На датчиках регистрации усилий предварительно создается усилие, равное ожидаемой тяге двигательной установки. Между двигательной установкой и датчиками обеспечивается электрическая развязка. Схема стенда изображена на рис. 19.

Стенд содержит опору, датчик усилий 7, соединенный с регистратором, промежуточный элемент для передачи усилий. Плита 1 вывешена на тросе 2, причем ось троса проходит через центр масс плиты. Двигательная установка 8 располагается на подвижной платформе, выполненной в виде плиты 3 и подвешенной в вертикальной плоскости в одной точке за торцевую поверхность. С одной стороны плиты 3 устанавливается исследуемая двигательная установка 8, а с другой – ее габаритно-весовой макет (ГВМ). На торцевых поверхностях плиты 3 выполнены резьбовые отверстия 4, в которые устанавливается стержень 5 для передачи усилий. Стержень выполнен из диэлектрического материала и заканчивается свободно вращающимся шаром 6. Наличие свободно вращающегося шара 6 на конце стержня обеспечивает самоцентрирование оси стержня и реакцию со стороны датчика регистрации усилий 7 по направлению оси стержня. Кроме того, на плите устанавливаются регулируемые балансировочные грузы 10. При этом не менее чем в трех точках на торцевой поверхности и перпендикулярно плоскости установки – 349 –

Рис. 19. Конструкция стенда

Fig. 19. Stand design габаритно-весового макета выполнены резьбовые отверстия с установленными, хотя бы в одном из них, тонкостенными диэлектрическими стержнями 5. В состав стенда также входит опора 11 с установленными на ней датчиками регистрации усилий 7. Датчики регистрации усилия 7 за счет микроподачи 12 поджимаются к шарам 6, и на датчиках обеспечивается предварительное усилие, равное ожидаемой тяге двигательной установки. При выборе датчиков силы (ассортимент их в настоящее время достаточно широк) применяют те датчики, номинал которых соответствует ожидаемой тяге двигательной установки. Возможен вариант стенда такой, что на стержне 5 устанавливается съемный цилиндрический шарнир 13, обеспечивающий вращение стержня вокруг одной из осей и свободное перемещение вдоль этой оси.

В источнике [30] представлен маятниковый стенд для определения параметров микро-спрейного двигателя. Этот тип двигателя представляет собой трехслойный сэндвич, содержащий микрорезисторы, тяговые камеры и разрывные мембраны. В каждую индивидуально герметизированную камеру загружается топливо. Когда на резистор подается напряжение, топливо воспламеняется, повышая давление в камере и разрывая мембрану. При вытеснении жидкости под высоким давлением из камеры создается импульс. На одной пластине может быть изготовлено порядка 106 двигателей. Первоначальные испытания с использованием стиф-ната свинца в качестве топлива дали импульс в 10–4 Н·с и мощность около 100 Вт.

Испытательный стенд показан на рис. 20. Он включает в себя высокоточные шарниры с низким коэффициентом трения, лазерный интерферометр для точного измерения перемещений баллистического маятника, вихретоковый гаситель колебаний для быстрого восстановления состояния маятника после каждого испытания, беспроводной инфракрасный канал передачи данных для связи с электроникой инициирования тяги, аккумулятор для подачи питания на микросхему подруливающего устройства; быстросъемный 24-контактный разъем DIP для быстрой замены тестируемых двигателей и вакуумный ввод, позволяющий проводить испытания тяги в вакууме. Испытательный стенд калибруется с помощью направляющей и ряда соленоидов для высвобождения калибровочных металлических сфер из известных положений.

В источнике [31] представлен тяговый стенд, основанный на конфигурации перевернутого маятника. Разработанный тяговый стенд может измерять силы тяги на уровне миллиньютонов с разрешением ~ 100 мкН. Диапазон измерений может быть изменен в зависимости от двигателя путем регулировки компонентов тягового стенда. Конструкция состоит из маятника с двойным рычагом, состоящим из двух параллельных вертикальных рычагов маятника, как видно на рис. 21.

Маятниковые рычаги и горизонтальные платформы соединены тонкими изгибными полосками без трения. Маятниковый узел имеет одну степень свободы и может отклоняться приложенным усилием. Тонкие гибкие полоски определяют жесткость системы, таким образом, они определяют диапазон измерений и чувствительность, которые можно регулировать, изменяя эти изгибы. Гибкие тонкие полосы изготавливаются из нержавеющей стали марки 304. Маятниковые рычаги и горизонтальные платформы изготовлены из алюминия марки 5083.

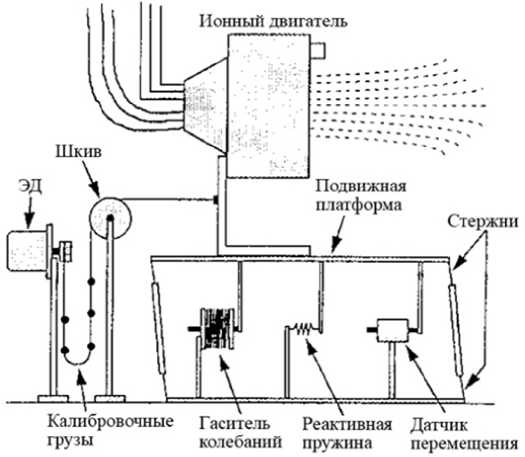

В источниках [32, 33] представлен тяговый стенд маятникового типа для исследования характеристик двухслойного геликонного двигателя (HDLT). Для экспериментов на криптоне

Рис. 20. Стенд тяги для микроспрейного двигателя

Fig. 20. Thrust stand for a microspray engine

Рис. 21. 3D-модель стенда с двигателем Холла и концепция уравновешенного перевёрнутого маятника

Fig. 21. 3D model of a stand with a thruster and the concept of a balanced inverted pendulum при входной ВЧ-мощности в диапазоне 250–650 Вт были достигнуты уровни тяги 1–2,8 мН. Стенд работает путем сравнения отклонения, вызванного приложенной тягой HDLT, с отклонением, вызванным калибровочным усилием. Отклонение упорной стойки измеряется с помощью лазерного оптического датчика перемещения с разрешением 3 мкм и частотой дискретизации от 312,5 Гц до 2,5 кГц. Свет от полупроводникового лазера отклоняется от центральной опорной балки на упорном стенде, перемещения определяются сенсорным блоком с помощью триангуляции. Шаговый двигатель и шкивное устройство были встроены в конструкцию упорного стенда для того, чтобы можно было проводить калибровку на месте во время экспериментальных испытаний. Это устройство функционирует путем подвешивания груза точно известной массы к шкиву, который передает это усилие непосредственно на упорную стойку. Шаговый двигатель также можно использовать для позиционирования груза в конфигурации, при которой он прикладывает нулевое усилие к упорной стойке. Была оценена реакция упорного стенда на статическое приложенное усилие в диапазоне от 1 до 10 мН и показано, что реакция системы линейна в интересующем диапазоне усилий. Стандартная погрешность срабатывания упорного стенда составляет приблизительно ±3 % от измеренного значения. В процессе калибровки также учитывается влияние подключения к электросети. Единственным возможным источником демпфирования является электрическое подключение к соленоидам HDLT, для устранения этой проблемы была установлена гибкая проводка. Радиочастотная антенна и линия подачи топлива механически изолированы от двигателя. Система впрыска топлива отсоединена от источника, и вклад расширения нейтрального газа в тягу при измерении не учитывается. Схема экспериментальной установки и 3D-модель стенда представлены на рис. 22.

В работе [34] были проведены прямые измерения тяги ксенонового двигателя NEXT (NASA’s Evolutionary Xenon Thruster) с использованием стандартного маятникового тягового стенда. Также представлены измерения тяги, обусловленной холодным потоком, нейтрализатором и работой только на нагнетании. На рис. 23 показаны основные характеристики упорного стенда, состоящего из стандартного маятника с поворотной кромкой ножа из закаленной – 352 –

Рис. 22. 3D-модель стенда и его схема: RFEA-анализатор энергии замедляющего поля; LP –зонд Ленгмюра; PMs – постоянные магниты

Fig. 22. 3D model of the stand and its schema: RFEA-energy analyzer of the decelerating field; LP – Langmuir probe; PMs – permanent magnets стали, противовеса, высокоточного инклинометра и гасителя вихревых токов. Электроэнергия подавалась по очень гибким, тонкопроволочным проводам с изоляцией из поливинилхлорида. Гаситель вихревых токов состоял из алюминиевой пластины, подвешенной под двигателем на алюминиевом стержне. Пластина проходила через зазор между полюсами постоянного магнита высотой 5,1 см и шириной 10,2 см в сборе, состоящем из двух пар неодимовых магнитов. Экспериментальным путем было обнаружено, что алюминиевая пластина толщиной 0,64 мм обеспечивает почти критическое демпфирование в зазоре, так что максимальная величина магнитного поля в центре зазора составляет 0,33 Тл. Тензодатчик был установлен на ступени перемещения и подсоединен к задней части двигателя по его осевой линии плетеной леской. Тяга измерялась путем перемещения тензодатчика до тех пор, пока натяжение лески не превышало ожидаемую тягу. Это делалось при включении нейтрализатора и основного разряда, но без извлечения ионного пучка (режим только разряда). Разница в напряжении линии, создаваемая подачей питания на решетки, позволяла измерить тягу, обусловленную извлечением ионного пучка. Стенд работает в диапазоне тяг 25–250 мН.

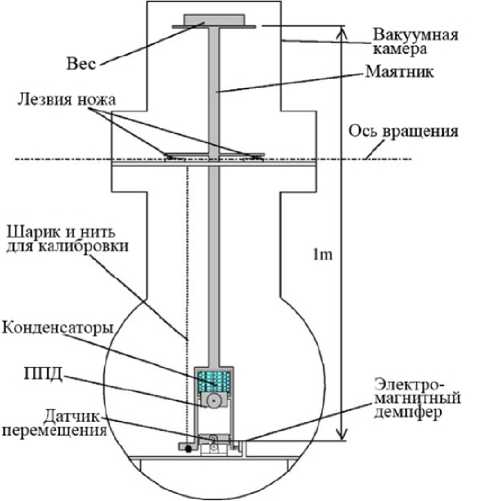

Для исследования характеристик пульсирующего плазменного двигателя (ППД) с механизмом подачи топлива из политетрафторэтилена (PTFE) был разработан упорный стенд с перпендикулярным маятником длиной 1 м [35]. Стенд был разработан для точных измерений импульсных разрядов. Начальные характеристики тяги показали отношение тяги к мощности 43–48 мкН/Вт, удельный импульс 470–500 с и эффективность тяги 10–12 % при энергии 4,5–14,6 Дж. ППД и накопительные конденсаторы установлены на маятнике, который вращается вокруг точек опоры двух лезвий ножа без трения (рис. 24). Смещение маятника регистрируется вихретоковым датчиком зазора (бесконтактный измеритель микроперемещений) рядом с ППД, разрешение которого составляет около ±0,5 мкм. Электромагнитный демпфер используется для подавления механических шумов и быстрого уменьшения амплитуды для – 353 –

Рис. 23. Изображение стенда и его принципиальная схема

Fig. 23. The image of the stand and its schematic diagram

Рис. 24. Схема маятникового стенда измерения тяги ППД

Fig. 24. Schema of the pendulum stand for measuring the thrust of the PPT следующего измерения после включения двигателя. Демпфер состоит из постоянного магнита, закрепленного на маятнике, и двух катушек, закрепленных на опорной стойке. Схема управления дифференцирует выходное напряжение датчика перемещения и подает на катушку ток, пропорциональный дифференцированному напряжению. В результате демпфер работает как сопротивление вязкости. Демпфер выключается непосредственно перед запуском ППД для из-– 354 – мерения без демпфирования. Калибровка импульса осуществляется путем соударения шарика с маятником. Чувствительность упорной стойки регулируется изменением веса, установленного на верхней части маятника.

Обсуждение результатов

Представленные конструкции стендов можно систематизировать по времени публикации, типу маятника (НМ – нормальный маятник, ПМ – перевёрнутый маятник), уровню и типу (стационарный или импульсный режим) измеряемой тяги, типу применяемого датчика регистрации смещения чувствительного элемента, способу демпфирования паразитных колебаний, типу калибровки стенда и оцениваемой погрешности измерения тяги. Данные сведены в табл. 1. Применение вертикальных маятников в качестве стендов измерения тяги ионных

Таблица 1. Систематизация рассмотренных конструкций стендов

Table 1. Systematization of the considered stand designs

|

Год |

Публ. |

Тип маятника |

Изм. уровень тяг |

Тип датчика |

Демпфирование |

Тип калибровки |

Δ, % |

|

1991 |

[13] |

ПМ |

0.5–5 Н |

LVDT |

- |

Калибровочные грузы |

2 |

|

1993 |

[15] |

НМ |

10 мН-1Н |

LVDT |

Сильфон |

Калибровочные грузы |

0.5–5 |

|

1995 |

[14] |

ПМ |

10–40 мН |

LVDT |

Электромагнитное |

Калибровочные грузы |

1.8 |

|

2000 |

[30] |

НМ |

Имп. до 10–4 Н·с |

Интерферометр |

Вихретоковое |

Калибровочные грузы |

1–5 |

|

2001 |

[29] |

НМ |

- |

Датчик силы |

Упругий |

- |

- |

|

2001 2006 |

[22, 23] |

НМ |

0–220 мкН |

Ёмкостный |

- |

Соленоид |

1–5 |

|

2002 2003 2009 |

[18–20] |

НМ |

1 нН – 1 мкН До 1 мН |

Интерферометр |

Пневматика |

Соленоид |

1 |

|

2004 2006 |

[9, 10] |

НМ |

100 мкН до 1 Н |

Оптический |

Вихретоковое |

Калибровочные грузы |

До 20 |

|

2006 |

[35] |

НМ |

Имп. 200–800 мкН·с |

Вихретоковый |

Электромагнитное |

Качающийся ударный маятник |

- |

|

2007 |

[5] |

НМ |

1–20 мкН |

Ёмкостный |

Вихретоковое |

Калибровочные грузы |

5 |

|

[24, 25] |

НМ |

До 0.25 мН |

Оптический |

Электромагнитное |

Калибровочные грузы |

1.4 |

|

|

2009 |

[21] |

ПМ |

1 мН до 5 Н |

LVDT |

Электромагнитное |

Калибровочные грузы |

0.6 |

|

2011 |

[32, 33] |

НМ |

1–10 мН |

Оптический |

- |

Калибровочные грузы |

3 |

|

[34] |

НМ |

25–250 мН |

Тензодатчик |

Вихретоковое |

Калибровочные грузы |

0.14 |

Продолжение табл. 1

Table 1 Сontinued

Наибольшая чувствительность получена на стендах с оптическими типами датчиков, типа интерферометров. Оригинальным решением является исключение помех из общего сигнала применением активного и пассивного маятников в двойной маятниковой системе [16, 18–20, 22, 23]. По заверениям авторов, это позволяет достичь погрешности измерения тяги не более 5 % при уровнях тяг до 1 мкН.

Заключение

В статье представлено 22 конструкции стендов маятникового типа для измерения тяги микродвигателей малых космических аппаратов. Данное количество составляет абсолютное – 356 – большинство существующих конструкций подобного принципа работы. Достоинством маятниковых стендов принято считать точность измерений, простоту подвижного соединения и абсолютность начального невозмущённого положения подвижной части. Недостатки стендов данной конструкции такие же, как и у торсионных маятников. Конструкции всех стендов с подвижным расположением двигателя ориентированы на конкретный изучаемый двигатель (что не позволяет проводить лабораторные исследования различных конструкций двигателей). Для достижения значительных смещений от нулевого положения необходимы маятники значительной длины, что ведёт к увеличению массогабаритных характеристик. Для компенсации массы двигателя необходимо применение противовесов (как в схеме НМ, так и схеме ПМ), что увеличивает инерционность системы. Из-за трудности подвода рабочего тела и электропитания к двигателю на подвижной части усложняется конструкция и возникает необходимость калибровки. Наличие микроэлектронных компонентов в конструкции стенда делает систему чувствительной к электромагнитным воздействиям.

Список литературы Обзор известных силовых способов измерения реактивной тяги ионных двигателей: вертикальные маятники

- Taunay P. Y. C. R., Bilén S. G., Micci M. M. Numerical simulations of a miniature microwave ion thruster, 33rd Int. Elect. Propuls. Conf, 2013, 1–18.

- Koizumi H., Kuninaka H. Switching Operation of Ion Beam Extraction and Electron Emission Using the Miniature Ion Thruster μ1, Transactions of the Japan Society for Aeronautical and Space Sciences, Aerospace Technology Japan, 2010, 8(27), 85–90.

- Koizumi H., Kuninaka H. Performance evaluation of a miniature ion thruster μ1 with a unipolar and bipolar operation, Proc. 32nd Int. Elect. Propuls. Conf, 2011, 1–10.

- Yoshikawa T., Tsukizaki R., Kuninaka H. Calibration methods for the simultaneous measurement of the impulse, massloss, and average thrust or a pulsed plasma thruster, Review of Scientific Instruments, 2018, 89(9), 095103–1 – 095103–10.

- Packan D., Bonnet J., Rocca S. Thrust measurements with the ONERA micronewton balance, Proceedings of the 30th International Electric Propulsion Conference, 2007, 102–108.

- Xu H. et al. A compound pendulum for thrust measurement of micro-Newton thruster, Review of Scientific Instruments, 2022, 93(6).

- Kakami A., Muto T., Yano Y. & Tachibana T. A method for evaluating the thrust of a space propulsion device with wide range time variations using a disturbance observer, Review of Scientific Instruments, 2015, 86(11).

- Scharmann S., Keil K., Zorn J., Dietz P., Nauschütt B., Holste K. & Simon J. Thrust measurement of an ion thruster by a force probe approach and comparison to a thrust balance, AIP Advances, 2022, 12(4).

- Polzin K. A., Markusic T. E., Stanojev B. J., Dehoyos A. & Spaun B. Thrust stand for electric propulsion performance evaluation, Review of Scientific Instruments, 2006, 77(10).

- Markusic T., Jones J., Cox M. Thrust stand for electric propulsion performance evaluation, 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2004, 3441.

- Stephen R. J., Rajanna K., Dhar V., Kumar K. K. & Nagabushanam S. Strain gauge based thrust measurement system for a stationary plasma thruster, Measurement Science and Technology, 2001, 12(9), 1568.

- Timoshenko S. P. & Gere J. M. Theory of Elastic Stability 2nd edn, New York: McGraw-Hill, 1961, 63.

- Haag T. W. Thrust stand for high‐power electric propulsion, Review of Scientific Instruments, 1991, 62(5), 1186–1191.

- Pollard J., Welle R. Thrust vector measurements with the T5 ion engine, 31st Joint Propulsion Conference and Exhibi, 1995, 2829.

- Sasoh A., Arakawa Y. A high‐resolution thrust stand for ground tests of low‐thrust space propulsion devices, Review of Scientific instruments, 1993, 64(3), 719–723.

- Hey, F. G., Keller, A., Braxmaier, C., Tajmar, M., Johann, U., & Weise, D. Development of a highly precise micronewton thrust balance, IEEE Transactions on Plasma Science, 2014, 43(1), 234–239.

- Wang A., Wu H., Tang H., Liu Y. & Liang X. Development and testing of a new thrust stand for micro-thrust measurement in vacuum conditions, Vacuum, 2013, 91, 35–40.

- Bertinetto F., Bisi M., Cordiale P., Canuto E., Rolino A. & Cesare S. (n.d.). Thrust measurement at micronewton level, Conference Digest Conference on Precision Electromagnetic Measurements. – IEEE, 2002, 518–519.

- Canuto E., Rolino A. Digital control of an interferometric balance for micro-thrust measurement, PROCEEDINGS OF THE AMERICAN CONTROL CONFERENCE, 2003, 2, 1110–1115.

- Cesare S., Musso F., D’Angelo F., Castorina G., Bisi M., Cordiale P. & Frigot P. E. Nanobalance: the European balance for micro-propulsion, 31st International Electric Propulsion Conference, 2009, 0182.

- Xu K. G., Walker M. L. R. High-power, null-type, inverted pendulum thrust stand, Review of Scientific Instruments, 2009, 80(5).

- Rocca S., Menon C., Nicolini D. FEEP micro-thrust balance characterization and testing, Measurement Science and Technology, 2006, 17(4), 711–718.

- Nicolini D., Chesta E., Hughes E. B. & Oldfield S. (2001). FEEP‑5 Thrust Validation in the 10–100μN Range with a Simple Nulled-Pendulum Thrust Stand: Integration Procedures.

- Nagao N., Yokota S., Komurasaki K. & Arakawa Y. Development of a Dual Pendulum Thrust Stand for Hall Thrusters, 43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2007, 5298.

- Nagao N., Yokota S., Komurasaki K. & Arakawa Y. Development of a two-dimensional dual pendulum thrust stand for Hall thrusters, Review of Scientific Instruments, 2007, 78(11).

- Kodys A., Murray R., Cassady L. & Choueiri E. An inverted-pendulum thrust stand for high-power electric thrusters, 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2006, 4821.

- Frollani D., Coletti M., Gabriel S. B. A thrust balance for low power hollow cathode thrusters, Measurement Science and Technology, 2014, 25(6), 065902.

- Гончаров, П. С., Шуневич, Н. А., Копейка, А. Л., Бабин, А. М. Система измерения силы тяги электрического ракетного двигателя, Известия Тульского государственного университета. Технические науки, 2021, (10), 573–577.[Goncharov P. S., Shunevich N. A., Kopeyka A. L., Babin A. M. The system for measuring the thrust force of electric rocket engines, Izvestiya Tul’skogo gosudarstvennogo universiteta. Tekhnicheskie nauki, 2021, (10), 573–577. (in Rus.)]

- Орлов С. А., Ромашко А. В., Никипелов А.В Федеральное государственное унитарное предприятие «Научно-производственное объединение прикладной механики им. акад. М. Ф. Решетнёва». Способ измерения силы тяги реактивного двигателя и Стенд для его осуществления. Патент № 2363932 C 1 РФ, МПК G01M 15/14, G01L 5/00, № 2001117354/28; заявл. 20.06.2001; опубл. 20.01.2004.[Orlov S. A., Romashko A. V., Nikipelov A.V Federal'noe gosudarstvennoe unitarnoe predpriyatie «Nauchno-proizvodstvennoe ob»edinenie prikladnoj mekhaniki im. akad. M. F. Reshetnyova”. A method for measuring the thrust force of a jet engine and a stand for its implementation. Patent No. 2363932 of the Russian Federation, IPC G01M 15/14, G01L 5/00, № 2001117354/28; application 20.06.2001; publ. 20.01.2004.[(in Rus.)]

- Lewis D. H., Janson S. W., Cohen R. B., Antonsson E. K. Digital micropropulsion. Sensors and Actuators A: Physical, 2000, 80(2), 143–154.

- Kokal U. & Celik M. Development of a mili-Newton level thrust stand for thrust measurements of electric propulsion systems, 2017 8th International Conference on Recent Advances in Space Technologies (RAST), 2017, 31–37.

- Pottinger S., Lappas V., Charles C. & Boswell R. Performance characterization of a helicon double layer thruster using direct thrust measurements, Journal of Physics D: Applied Physics, 2011, 44(23), 235201.

- Takahashi K., Lafleur T., Charles C., Alexander P., Boswell R. W., Perren M., Lamprou D. Direct thrust measurement of a permanent magnet helicon double layer thruster, Applied Physics Letters, 2011, 98(14), 141503.

- Diamant K. D., Pollard J. E., Crofton M. W., Patterson M. J., & Soulas G. C. Thrust Stand Characterization of the NASA Evolutionary Xenon Thruster, Journal of Propulsion and Power, 2011, 27(4), 777–785.

- Edamitsu T., Tahara H. Experimental and numerical study of an electrothermal pulsed plasma thruster for small satellites, Vacuum, 2006, 80(11–12), 1223–1228.