Обзор известных силовых способов измерения реактивной тяги ионных двигателей: качельные стенды и упругие мишени

Автор: Вавилов И.С., Локотаев Д.В., Ячменев П.С., Федянин В.В., Жариков К.И., Степень П.В., Лукьянчик А.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 4 т.17, 2024 года.

Бесплатный доступ

В работе представлен обзор большинства существующих конструкций силовых стендов на основе качели и упругой мишени, предназначенных для измерения тяги ионных двигателей. Представлено 7 уникальных конструкций стендов качельного типа и 16 конструкций аэродинамических стендов на основе упругой мишени. Представленные качельные стенды охватывают диапазон установившихся тяг от 50 мкН до 1500 мкН и импульсов тяги в диапазоне от 1 мкН·с до 150 мН·с. Стенды на основе упругих мишеней охватывают диапазон установившихся тяг от 3 мкН до 1 Н. Охвачен временной участок с 1972 до 2023 г. Показаны способы регистрации микроперемещений чувствительного элемента, демпфирования паразитных колебаний и калибровки стендов. Представлены данные по погрешностям измерения тяги стендами.

Качельный стенд, мишень, диск, мембрана, оптический датчик, реактивная тяга, ионный двигатель, калибровка, ёмкостный датчик, интерферометр

Короткий адрес: https://sciup.org/146282884

IDR: 146282884 | УДК: 629.7.018

Текст научной статьи Обзор известных силовых способов измерения реактивной тяги ионных двигателей: качельные стенды и упругие мишени

Данная работа является продолжением цикла публикаций авторов в части силовых методов определения реактивной тяги ионных двигательных установок. Ранее были представлены стенды на основе торсионных и вертикальных маятников (нормального и перевёрнутого типов). В данной статье представлены самая немногочисленная категория стендов – стенды качельного типа (на основе весового метода) и часть самой многочисленной категории стендов – стенды на основе упругих мишеней (в основании аэродинамический метод). В источнике [1] метод мишени приравнен к типу вертикальных маятниковых стендов. В настоящее время существуют конструкции аэродинамических стендов не только маятникового типа (баллистические маятники), но и торсионного, и качельного типов. Данное обстоятельство и принципиальное различие в типе установки двигателя в ходе испытаний (подвижное – для торсионных, вертикальных и качельных стендов и неподвижное – для аэродинамических стендов) позволяет выделить стенды на основе мишеней в отдельную категорию силовых средств измерений реактивной тяги. Так как существует множество конструкций аэродинамических стендов, чтобы «втиснуть» всю эту категорию в формат статьи, авторами было принято решение разделить стенды на основе мишеней на два вида по типу заделки рычага чувствительного элемента:

упругие мишени и шарнирные мишени. Измерения перемещения мишени в первом случае осуществляются на основе теории изгиба балки под действием сосредоточенной концевой силы (с учётом силы тяжести при вертикальном расположении рычага и без её учёта в случае горизонтального расположения). В стендах на упругих мишенях рычаг имеет жёсткую заделку со станиной стенда. В стендах на шарнирных мишенях положение рычага вертикальное, шарнир выполнен в виде подшипникового узла, опоры типа «лезвие ножа» или тонкой неупругой нити. Измерения перемещения осуществляются на основе баланса силы давления струи на мишень и силы тяжести мишени.

Для стендов качельного типа и упругих мишеней, как для торсионных маятников и вертикальных маятников, обязательна калибровка. Для стендов шарнирного типа калибровка желательна для шарниров на основе подшипников. В случае малой величины трения в шарнире (например, при игольчатых осях или опор типа «лезвие ножа») чувствительный элемент автоматически занимает абсолютное нулевое положение относительно гравитационного поля Земли и калибровка не обязательна.

В данной статье представлен обзор мировых достижений в области определения реактивной тяги ионных двигателей на стендах, основанных на весовом принципе качели и аэродинамическом принципе упругой мишени. Данная работа является третьей частью большого обзорного исследования существующих силовых методов определения тяги микродвигателей малых космических аппаратов.

Стенды качельного типа – одно из преимуществ по сравнению с другими типами весов (торсионные весы и вертикальные маятники): возможность определения массового расхода рабочего тела в процессе замера тяги. Данный тип стендов специально разработан для исследования работы твёрдотопливных двигателей, когда интересует массовый расход и тяга в зависимости от режима энергопотребления. Узость области применения предопределила и скудность работ в данной области средств измерения. К недостаткам качельных стендов можно отнести сложность уравновешивания коромысла, большие массогабаритные параметры, сложность подвода энергии и рабочего тела, объектная ориентированность на конкретную конструкцию двигателя, сложность калибровки, чувствительность систем детектирования перемещения к электромагнитным помехам.

Стенды на основе упругих мишеней (как и в целом все типы аэродинамических стендов) нашли широкое применение по объективным причинам:

– простота конструкции;

-

– низкие массогабаритные характеристики;

-

– высокая точность. Большинство работ по стендам на основе аэродинамического метода посвящены не только описанию конструкции и результатов измерений тяги двигателей, но и сравнению полученных результатов с результатами измерений тяги тех же двигателей на идентичных режимах на весовых стендах. Расхождение показаний не превышает 15 %;

-

– возможность исследования различных конструкций двигателей на одном и том же стенде;

-

– простота калибровки, когда достаточно только калибровочных грузов;

-

– простота уравновешивания и низкая инерционность.

Все перечисленные преимущества позволили данному типу стендов занять нишу лабораторных средств измерения тяги новых прототипов реактивных двигательных систем.

К недостаткам аэродинамического метода можно отнести неопределённость в области оптимальной конструкции мишени (явление отражения ионов и их обратный ток в сторону двигателя), необходимости её заземления (явление электростатического притягивания мишени к электродам ионно-оптической системы при высоком потенциале).

Стенды качельного типа

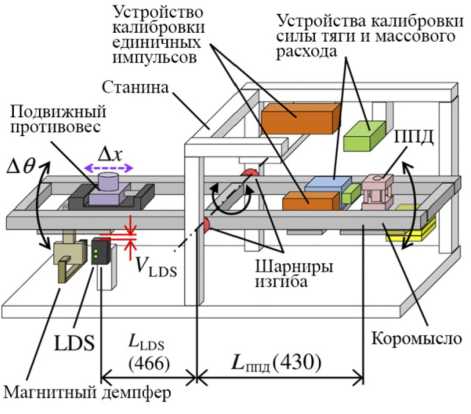

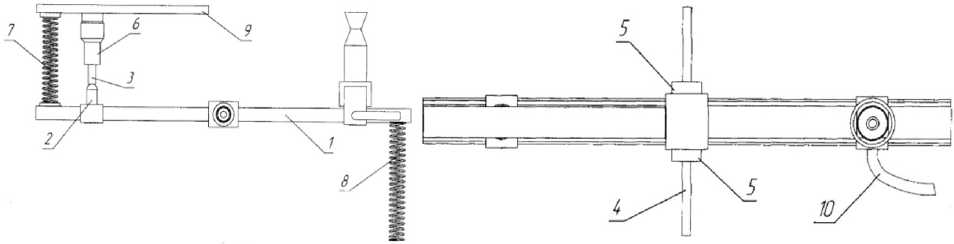

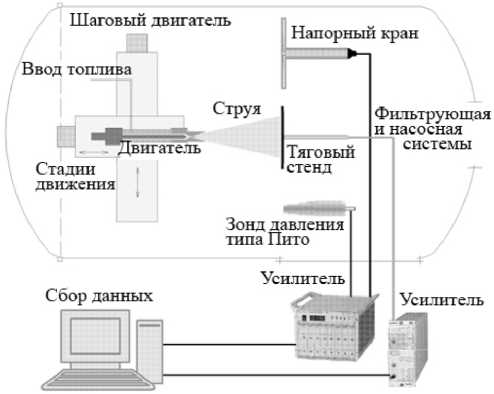

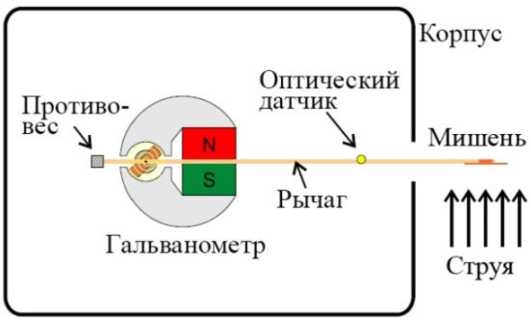

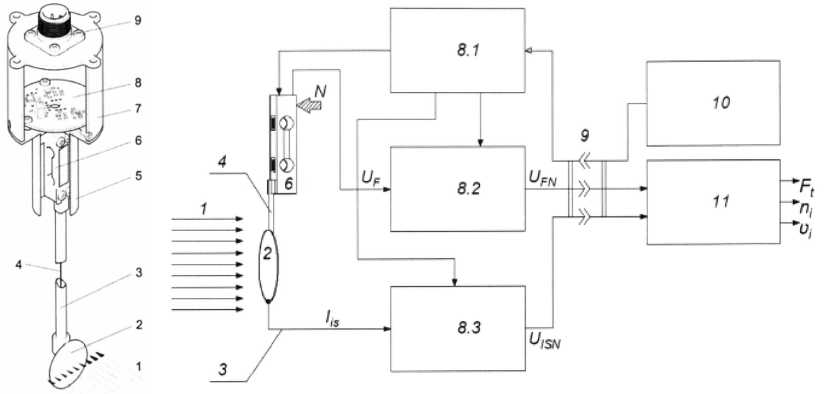

В источнике [1] представлен стенд измерения параметров пульсирующего плазменного двигателя (ППД) качельного типа. Здесь он обозначен как STTS (seesaw-type thrust stand –упорный стенд качельного типа). Кроме стенда в [1] представлены калибровочные устройства и методы измерения рабочих параметров электрического двигателя малой тяги для измерительных систем такого типа. Суммарные импульсы, полученные из измеренного импульса и средней тяги, согласуются друг с другом с погрешностью в пределах 5 %. Погрешность измеренной потери массы на 1000 выстрелов по отношению к фактической потере массы, измеренной с помощью электронных весов, составляла от 1 до 17 %. На рис. 1 представлена схема стенда.

Стенд в основном состоит из торсионных пружин, магнитного демпфера, лазерного датчика перемещения (LDS) и подвижного противовеса (MCW). LDS был установлен под кронштейном стенда и использовался для наблюдения за угловыми перемещениями и колебаниями кронштейна стенда. MCW может быть перемещен на расстояние Δx по длине кронштейна стойки с помощью управления шаговым двигателем с точностью до ±5 мкм. Во время измерения параметров ППД с помощью STTS это устройство использовалось для калибровки потери массы и регулировки положения коромысла. На стенде установлены три калибровочных устройства: для единичных импульсов, массового расхода и средней тяги.

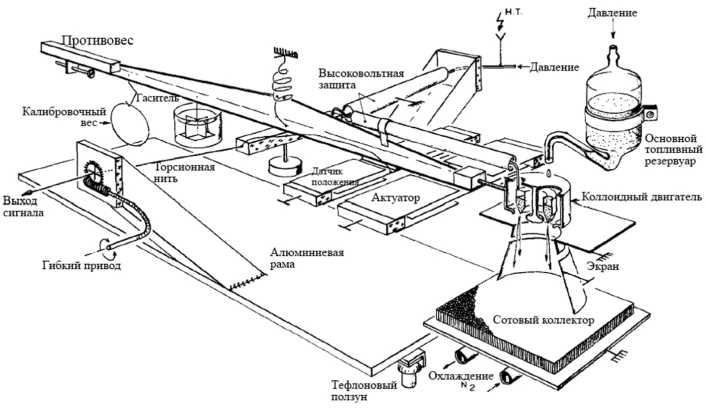

В источнике [2] описана испытательная установка для электрических микродвигателей, созданная в Европейском центре космических исследований и технологий. Упорный стенд по-

Рис. 1. Схема стенда качельного типа

Рис. 2. Схема стенда

Fig. 2. The schema of the stand зволяет непосредственно определять тягу от 0.1 мкН. В рабочем диапазоне уровней тяг 50–500 мкН измерения могут быть выполнены с точностью ±2 %. Схема стенда представлена на рис. 2.

Горизонтальная алюминиевая балансирная балка, имеющая Г-образный профиль, поддерживается двумя проволоками из нержавеющей стали, которые прикреплены к жесткой алюминиевой основной раме. Один из этих проводов полый, с внутренним и наружным диаметрами 0.3 и 0.5 мм соответственно. Другая сплошная проволока имеет диаметр 0.3 мм. Таким образом, балка вращается вокруг горизонтальной оси поворота таким образом, что подвесные тросы создают небольшой восстанавливающий момент. Прочная торсионная проволока крепится к основной раме с помощью поворотного подшипника. Он позволяет прикладывать крутящий момент к проволоке с помощью гибкой муфты снаружи вакуумной камеры, что позволяет регулировать положение балки. Двигатель установлен на одном конце балки и уравновешивается грузом на другом конце.

Центр тяжести весов регулируется с помощью гирь и обычно устанавливается чуть ниже горизонтальной оси поворота для обеспечения высокой чувствительности. Демпфирование балки является вязким и обеспечивается устройством «лопасть в масле». Весы калибруются путем добавления известных весов к уравновешивающей стороне балки. Перемещение баланса регистрируется дифференциальным конденсатором, центральная подвижная пластина которого прикреплена к балке.

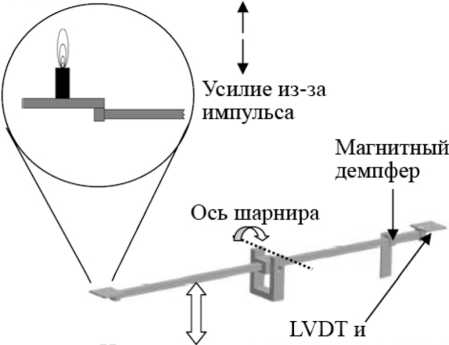

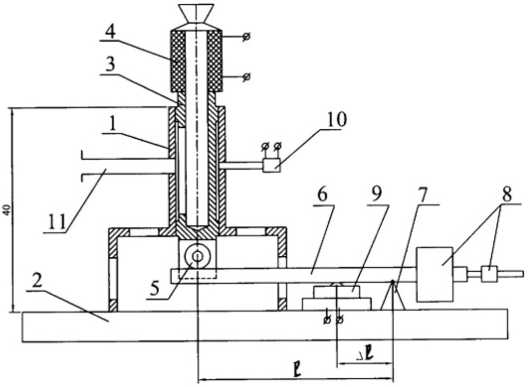

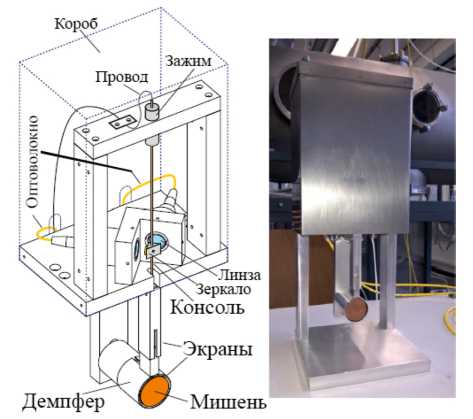

В источнике [3] представлен метод прямого измерения удельного импульса ППД. Этот метод предпочтителен для двигательных установок, использующих твердое топливо, для которых прямое измерение массового расхода топлива затруднено. Используются торсионные весы с горизонтальной осью вращения. Двигатель размещается на весах таким образом, чтобы импульс срабатывания двигателя и изменение массы из-за выбрасываемого топлива действовали в одном направлении. Комбинированный способ измерения импульса и установившейся силы (из-за потери массы топлива) позволяет оценить отношение импульса к массе израсходованно-– 478 – го топлива и удельный импульс. На стенде было проведено экспериментальное исследование, подтверждающее принцип работы, с использованием лазерной абляции топлив буна, витон и тефлон. С помощью этого лазерного абляционного двигателя были продемонстрированы измерения удельного импульса продолжительностью порядка 200 с. Конструкция стенда представлена на рис. 3. Стенд получил название TSMB (thrust stand mass balance – тяговый стенд баланса массы). TSMB представляет собой торсионные весы, состоящие из двух изгибных шарниров, которые используются для поддержания равновесия и создания восстанавливающей силы. Изгибы имеют постоянную упругости, равную приблизительно 0.0016 Н·м/0. Стенд полностью симметричен относительно центра вращения, с двумя якорями, выступающими с каждой стороны подставки. Стенд инерционно сбалансирован, чтобы уменьшить влияние внешних вибраций на результаты измерений. Измерения силы включают в себя измерение углового смещения, возникающего в результате крутящего момента, приложенного к демпфированной поворотной системе. Способ определения углового отклонения заключается в измерении линейного перемещения на известном радиальном расстоянии с использованием LVDT. Движение стенда демпфируется устройством с постоянными магнитами. TSMB калибруется с использованием электростатической гребенчатой системы, описанной в [4].

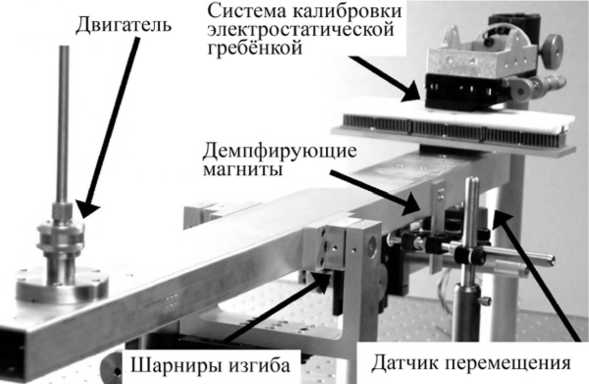

В источниках [5, 6] представлен упорный стенд одновременного измерения суммарного импульса ППД и потери массы топлива. Оптимизированная система способна измерять суммарные импульсы до 150 мН·с с разрешением 0.4 мН·с и потери массы до 18 г с разрешением 1 мг. Основными компонентами упорного стенда являются поворотный рычаг, демпфирующие магниты, шарниры изгиба (пружины кручения), датчик перемещения и система калибровки. Поворотный рычаг вносит свой вклад в момент инерции стойки и обеспечивает конструкцию для крепления подруливающего устройства и других компонентов. Демпфирующие магниты используются в качестве генераторов вихревых токов для гашения движения стенда и определения коэффициента его демпфирования. Пружины кручения (изгибы) вносят свой вклад в постоянную пружины, обеспечивая восстанавливающее усилие для стойки. Датчик пере-

Двигатель/Случай Усилие из-за абляции потери массы

Направление электростатические движения гребёнки

Рис. 3. Схема стенда TSMB мещения измеряет линейное перемещение подставки и определяет пределы ее перемещения, а также точность измерений. Система калибровки подает на стенд известное установившееся усилие или переходный импульс и определяет полезный диапазон точности стенда. Основные компоненты упорного стенда представлены на рис. 4.

В патенте [7] предложен способ определения тяги рычажным механизмом на основе качельных весов. Способ включает установку двигателя на один конец рычажного элемента, закрепленного с возможностью поворота вокруг горизонтальной оси, запуск двигателя и измерение тяги путем воздействия рычажного элемента на измерительный преобразователь (рис. 5). Рычажный элемент выполнен в виде подпружиненной двутавровой балки, измерительный преобразователь размещен на другом конце рычажного элемента, установку двигателя осуществляют вертикально или горизонтально, при этом расположение двигателя и измерительного преобразователя выбирают исходя из необходимой точности определения тяги.

Способ измерения тяги реактивного двигателя заключается в следующем. Двигатель устанавливают на конец балки 1. На противоположном конце балки 1 размещен толкатель 2, передающий усилие на поршень 3, балка 1 закреплена на оси 4 с двумя подшипниками 5. Поршень 3 через жидкую среду (масло) в резервуаре 6 воздействует на датчик давления, пружина

Рис. 4. Стенд и его компоненты

Fig. 4. The stand and its components

Рис. 5. Схема изобретения

Fig. 5. Scheme of the invention

7 обеспечивает начальное поджатие толкателя к поршню, пружина 8 обеспечивает начальное поджатие толкателя к поршню, перемещение резервуара ограничено опорной плитой 9, тяга реактивного двигателя пропорциональна давлению масла, которое регистрируется датчиком. Реактивный двигатель и толкатель могут устанавливаться на разных расстояниях от оси 4, что позволяет измерять тягу в широком диапазоне ее изменения.

Масштабирование величины измеряемой тяги возможно за счет изменения площади поршня. Поршень с уменьшенной площадью дает увеличение давления для реактивных двигателей с малой тягой. Соответственно, увеличение площади поршня уменьшает давление для двигателей с большой тягой. Влияние массы патрубка на измерение тяги учитывается путем регистрации начального показания датчика давления. Изменение массы реактивного двигателя в процессе его работы вносит погрешность в измерение тяги, однако это устраняется, если ось расположить вертикально. В этом случае наличие подводящего патрубка и изменение массы реактивного двигателя при его работе не влияют на показания датчика давления. Для получения необходимой точности измерения следует обеспечить вертикальность оси и перпендикулярность опорной поверхности балки к продольной оси реактивного двигателя. Устройство должно быть оттарировано с использованием калиброванных нагрузок.

В патенте [8] предложен способ определения тяги однокомпонентных реактивных микродвигателей и при доработке может быть применим для ионных двигателей. В стенде технологическая камера представляет собой вертикально установленный цилиндр, имеющий на торцах пазы, в которых размещен полый шток с выступающими торцами. Нижний его торец заглушен и опирается на датчик силы, на верхнем торце штока установлена рабочая камера соплом вверх, причем полость штока гидравлически соединена с объемом рабочей камеры и посредством проточек с объемом технологической камеры. Шток имеет возможность вертикального перемещения в пазах цилиндра, диаметр которых превышает диаметр штока.

Устройство для замера тяги (рис. 6) состоит из неподвижной цилиндрической части технологической камеры 1, закрепленной в вертикальном положении на основании 2, в пазах которой установлен полый шток 3, полость которого соединена с полостью технологической каме-

Рис. 6. Схема изобретения

Fig. 6. Scheme of the invention ры боковым отверстием, выполненным в корпусе штока. На верхнем конце штока 3 установлен микродвигатель 4 соплом вверх, а нижний конец опирается через подшипник 5 на рычаг 6 (коромысло) механической системы усиления тяги. Механическая система усиления тяги содержит рычаг 6, который поворачивается на призме 7, и на одно плечо рычага действует вес штока с камерой МД и соплом, а на другое – балансировочные грузы 8. Датчик силы 9 подключен к регистрирующему прибору и расположен под плечом рычага, воспринимающим давление штока, на некотором расстоянии Δl от призмы 7. Отношение длины плеча рычага l к Δl, определяет степень усиления действия тяги на датчик силы. Параметры газа, который подается по патрубку 11 в технологическую камеру 1, контролируется датчиком давления 10 и термопарой.

Устройство работает следующим образом. Перед работой устройства вес штока с камерой двигателя обезвешивают: с помощью балансировочных грузов 8 рычаг 6 приводят в нейтральное положение, при котором датчик силы 9 показывает отсутствие нагрузки. Затем осуществляется через патрубок 11 ввод рабочего тела в технологическую камеру 1, где с помощью датчика давления 10 и термопары (не показана) обеспечиваются требуемые параметры газа на входе в двигатель, при которых необходимо произвести замер тяги. Рабочее тело подается через боковые дренажные отверстия в центре штока, а затем по осевому каналу штока – в газоводы рабочей камеры 4. Шток 3 с закрепленной на нем камерой 4 имеет возможность перемещения в вертикальном направлении в цилиндрических пазах корпуса неподвижной части технологической камеры 1. Из технологической камеры 1 газообразное рабочее тело имеет возможность выхода по трем направлениям: через верхний и нижний кольцевые зазоры, между корпусом штока и стенками пазов технологической камеры 1 и через боковые отверстия в штоке в камеру 4 двигателя. Между камерой 4 и штоком 3 герметично вклеена керамическая трубка, которая служит тепловой развязкой между горячей камерой (в случае электротермического двигателя) и штоком 3. Если сопло закрыто крышкой, то газ идет только по 2-м кольцевым каналам технологической камеры в противоположных направлениях, уравновешивая газодинамическое влияние. В этом режиме показание датчика выводится на «0», т.е. балансировочными грузами компенсируется вес МД и все «паразитные» нагрузки. Если сопло открыто, появляется 3-й поток – через сопло, который также оказывает газодинамическое влияние – силу тяги, направленную вниз. В этом случае на датчик действует сила тяги, которую он регистрирует за вычетом всех помех.

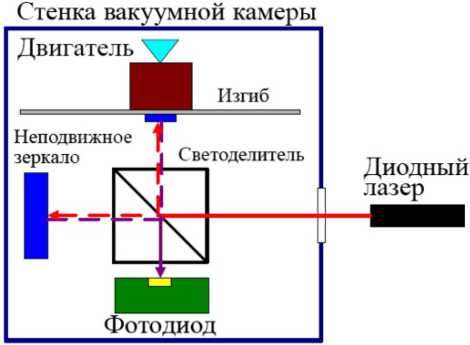

В работе [9, 10] представлен оригинальный вибрационный стенд качельного типа. Стенд был разработан для исследования работы макромасштабного ППД, который использует водяной пар в качестве топлива и производит импульсы порядка 1 мкН·с. Двигатель прикрепляется к металлическому изгибу, который вибрирует при срабатывании двигателя, в то время как интерферометр измеряет колебательное смещение. Чтобы откалибровать отклик, производится сброс маленьких шариков на упорную подставку во время записи с помощью высокоскоростной камеры, чтобы определить единичный импульс.

Экспериментальная установка состоит из вакуумной камеры, содержащей тяговый стенд, с системой сбора данных и компьютером для управления и обработки данных. Внутренняя часть вакуумной камеры имеет квадратное основание со сторонами 25 см, глубина камеры 18 см, с несколькими отверстиями для различных вводов и открытым верхом для работы внутри камеры. Вся камера расположена на виброизолирующем столе для снижения внеш- – 482 –

Рис. 7. Схема интерферометра Майкельсона, используемого для измерения изгибных колебаний

Fig. 7. Schema of the Michelson interferometer used to measure bending vibrations него шума. Внутри вакуумной камеры установлен стенд таким образом, чтобы можно было установить двигатель на верхнюю часть изгиба. Большинство компонентов интерферометра Майкельсона расположены непосредственно под упорной стойкой, за исключением диодного лазера, который расположен за пределами вакуумной камеры. Фотодиод измеряет смещение изгиба и выдает соответствующее напряжение (рис. 7). Трёхосевое зеркало с пьезоуправлением служит опорным зеркалом в интерферометре, где пьезоуправление позволяет дистанционно точно регулировать ориентацию зеркала с помощью пьезоконтроллера. Зеркало настраивается с помощью грубых ручек управления, чтобы выровнять интерферометр и получить отклик от фотодиода. Отклик имеет диапазон напряжений, в который может попадать сигнал, причем больший диапазон соответствует лучшему выравниванию зеркал. Неподвижное зеркало, светоделитель и фотодиод жестко соединены между собой с помощью оптической каркасной системы.

Аэродинамические методы определения тяги: упругие мишени

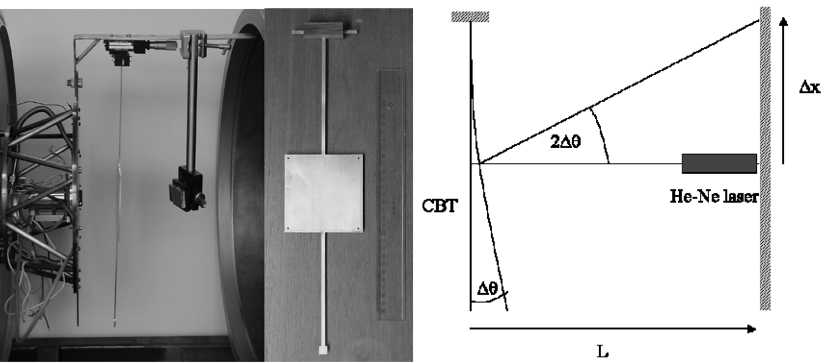

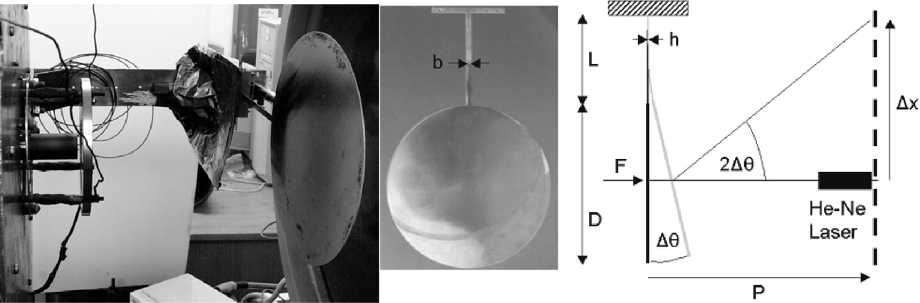

В источнике [11] представлена разработка системы измерения тяги ионного двигателя и ионного тока методом мишени. Отклонение мишени измеряется с помощью лазерного оптического рычага. Была проведена прямая калибровка мишени путем приложения известных усилий в виде грузов к балкам мишени одинаковой формы, но разной толщины.

Мишенью служит плоская квадратная пластина, которая является частью консольной балки. Требование к геометрии: симметрия относительно оси двигателя и перехват почти всего количества частиц шлейфа или определенного, известного их количества. Материалом был выбран алюминий (Al). Он прост в обработке, обладает хорошей электропроводностью и низким модулем Юнга, что обеспечивает высокие упругие деформации. Медь также легко поддается механической обработке и обладает более высокой электропроводностью, однако модуль Юнга у неё выше, и при уровнях энергии ниже 100 эВ коэффициент выхода при распылении ионами ксенона почти в три раза выше, чем у Al. Схема стенда представлена на рис. 8.

Измерения производятся на основании изменения угла отклонения консольной балки под действием силы давления ионной струи.

а) б) в)

Рис. 8. Стенд измерения тяги аэродинамическим методом: а – мишень в сборе; б – мишень на изолирующем креплении; в – принцип измерения тяги стендом на основе лазерного оптического рычага: CBT – консольная лучевая мишень (Cantilever Beam Target)

Fig. 8. The stand for measuring thrust by the aerodynamic method: а – an assembled target; б – a target on an insulating mount; в – the principle of measuring thrust with a stand based on a laser optical lever: CBT – Cantilever Beam Target

В источнике [12] с помощью мишени определялась тяга ионного двигателя Т6. В качестве топлива в широком диапазоне массовых расходов применялись аргон, криптон и ксенон, при значениях тока разряда 5–25 А. Система измерения тяги, разработанная в Университете Саутгемптона, состоит из консольной балки с мишенью, лазерного оптического рычага (ЛОР) и позиционно-чувствительного детектора (ПЧД). Фотография мишени и стенда в сборе, а также схема измерения тяги показаны на рис. 9. Струя попадает на мишень, установленную после анода в горизонтальном положении, чтобы отделить влияние тяги и веса мишени. Расстояние Δх определяется с помощью ПЧД Hamamatsu S 2044 с разрешением 600 нм, что в данной конфигурации (с длиной оптического пути луча 1 м) соответствует разрешению измерения тяги ~3 мкН. Тяга измерялась при токе разряда 5–25 А и массовом расходе топлива 0.3–3 мг/с

Рис. 9. Стенд в сборе, мишень и схема определения тяги

Fig. 9. Assembly stand, target and thrust detection scheme

(Ar, Kr и Xe в качестве топлива). Измерения показали, что может быть создано до 5 мН тяги при значениях удельного импульса до 500 с.

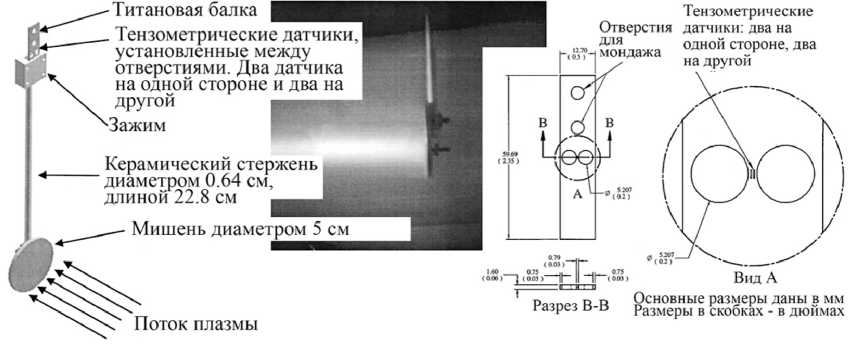

В работах [13, 14] представлен прибор для измерения потока импульса (суммарного давления) струй плазмы и нейтральных частиц, падающих на поверхность. Этот прибор работает для намагниченной и немагнитной плазмы. Были измерены силы, равные 10–4 Н на поверхности, погруженной в плазму. Силы обусловлены воздействием на поверхность ионных и нейтральных частиц с кинетической энергией порядка нескольких эВ. Стенд является датчиком силы. Мишень (пластина) погружена в плазму и подсоединена к одному концу стержня из оксида алюминия (керамики), противоположный конец стержня механически соединен с титановой балкой, на которой установлены четыре тензометрических датчика. Сила, действующая на мишень, создает крутящий момент, вызывающий деформацию балки. Керамический стержень электрически и термически изолирует пластину мишени от балки тензометрического датчика и позволяет расположить тензометрические датчики вне потока плазмы, одновременно выступая в качестве моментного рычага в несколько дюймов для увеличения напряжения в балке в месте расположения тензометрического датчика. Использовались плоские пластины-мишени из нержавеющей стали, титана, молибдена и алюминия. Были проведены измерения потока импульса плазмы H2, D 2, He и Ar, полученной в устройстве с намагниченной плазмой. Тензометрические датчики расположены вне потока плазмы, как показано на рис. 10.

Помимо обеспечения изоляции керамический стержень служит в качестве моментного рычага и увеличивает деформацию титановой (марка 6AL-4V) балки при заданном усилии. Тензометрические датчики, установленные на титановой балке, используются для определения деформации в балке. В качестве материала балки был использован титан, поскольку его модуль упругости аналогичен модулю материала тензометрического датчика. Титановая балка также служит монтажным интерфейсом между датчиком усилия и жестким креплением. Механические зажимы используются для обеспечения жестких соединений между титановой балкой и стержнем, а также между мишенью и стержнем. Эти зажимы использовались вместо эпоксидной смолы или другого клея, чтобы можно было менять мишени и стержни для различ-

Керамический стержень диаметром 0.64 см, длиной 22.8 см

__— Мишень диаметром 5 см

■Титановая балка |

. Тензометрические датчики, установленные между отверстиями. Два датчика на одной стороне и два на другой

■Зажим

Поток плазмы

Отверстия для

Г(й?-| мондажа

Тензометрические датчики; два на одной стороне, два на другой

Разрез В-В

> Т II <О®>

Вид А

Основные размеры даны в мм Размеры в скобках - в дюймах

Рис. 10. Конструкция стенда, фотографическое изображение испытаний и элементы стенда

Fig. 10. Stand design, photographic image of the tests and elements of the stand ных условий испытаний. Стенду требуется калибровка, чтобы соотнести напряжение в пучке с силой воздействия плазмы на мишень.

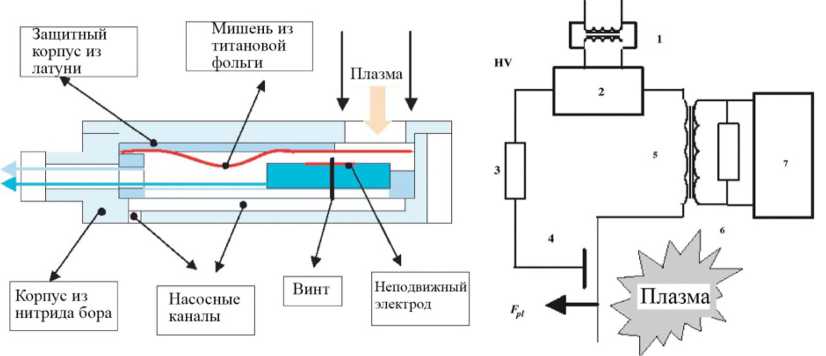

В работе [15] представлены конструкция и принцип работы консольного силового зонда из тонкой фольги (CFP -cantilever force probe), первоначально разработанного для исследований краевой плазмы на токамаке ISTTOK. CFP представляет собой компактный прибор размером с зонд и использует эффект втягивания, известный в электростатических приводах микроэлек-тромеханических систем.

Зонд состоит из тонкой консоли из титановой фольги толщиной 25 мкм, длиной 38 мм и шириной 14 мм и неподвижного электрода, разделенных зазором 0.75 мм (рис. 11). Зонд экранирован латунной коробкой и заключен в корпус из нитрида бора с окном диаметром 9 мм. Через окно плазма воздействует на часть консольной поверхности. Когда напряжение подается между консолью и электродом, электростатическая сила притяжения уравновешивается силой пружины, восстанавливающей консоль. При некотором пороговом напряжении втягивания система становится нестабильной, и консоль резко притягивается к неподвижному электроду до тех пор, пока между ними не произойдет пробой. Пороговое напряжение чувствительно к дополнительному внешнему усилию, в то время как простое обнаружение возникновения пробоя может быть использовано для измерения значения порогового напряжения. Чувствительность к внешним воздействиям, полученная во время калибровки, составляет 0.28 В/мкН (для давления 17.8 В/Па). Однако разрешающая способность измерений составляет ±0.014 мН (±0.22 Па) из-за статистического рассеяния измеренных напряжений втягивания. Временное разрешение диагностики составляет примерно 10 мс и определяется динамикой процесса втягивания. Зонд был протестирован в плазме на границе токамака ISTTOK, и вблизи передней кромки ограничителя была получена сила плазмы 0.07 мН (давление плазмы 1.1 Па). Использование CFP ограничено тепловым потоком в 106 Вт/м2, так как из-за неконтролируемого повышения температуры консоли происходит срабатывание CFP.

На рис. 11 позициями обозначены: 1 – изолированный трансформатор; 2 – источник питания высокого напряжения (HV); 3 – токоограничивающий резистор сопротивлением 5 МОм;

Рис. 11. Конструкция CFP и его схема питания и измерения

Fig. 11. CAP design and its power supply and measurement scheme

4 – консольный и неподвижный электрод CFP; 5 – трансформатор; 6 – резистор 50 Ом; 7 – система сбора данных.

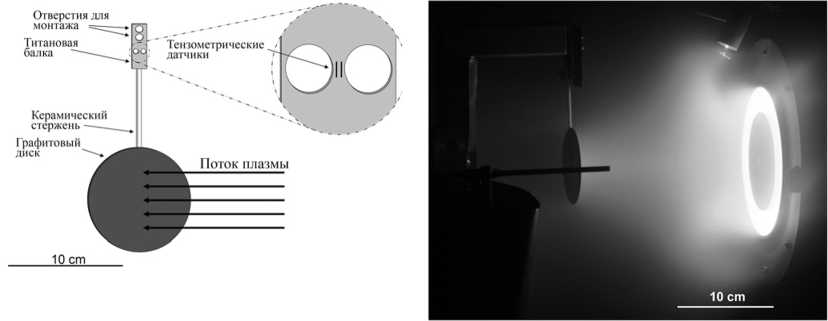

В источнике [16] представлен усовершенствованный по сравнению с датчиком из источника [13] датчик импульсного потока плазмы. Измерения силы в режиме реального времени проводились с помощью датчика потока импульса плазмы и с помощью стенда тяги на основе перевернутого маятника. Датчик потока импульса плазмы измерил усилие, приложенное к нему выхлопным шлейфом двигателя с эффектом Холла, с разрешением 0.1 мН и средним расхождением в 2 % по сравнению с измерениями на стенде тяги. Эксперименты проводились с использованием цилиндрической вакуумной камеры размером 9 м на 6 м. Суммарное усилие от двигателя на эффекте Холла модулировалось от 34 до 356 мН путем изменения как анодного напряжения от 150 до 500 В, так и расхода нейтрального газа Xe от 5 до 15 мг/с.

Датчик импульсной силы плазмы (PMFS – plasma momentum force sensor) состоит из графитового диска-мишени диаметром 9 см, прикрепленного к изолирующему стержню из керамики длиной 10 см. Жесткий керамический стержень соединяется с небольшой титановой балкой (5.72×1.30 см), на которой установлен каскад из четырех высокопроизводительных полупроводниковых тензометрических датчиков Micron Instruments (номер модели SS-090–060–1150P). Датчики монтируются между двумя отверстиями на «перешейке» на титановой балке (рис. 12). Перешеек действует как концентратор напряжения и повышает чувствительность устройства. Тензометрические датчики электрически соединены по схеме моста Уитстона, так что изменения температуры титанового стержня не влияют на линейность выходных данных тензометрического датчика. Когда незаземлённый графитовый диск погружен в текущую плазму (например, струю стационарного плазменного двигателя (СПД)), сила, создаваемая плазмой, воздействующей на графитовую мишень, преобразуется в деформацию титановой балки с помощью плеча момента, равного длине керамического стержня плюс длина зажима. Небольшой графитовый экран был также использован для защиты титановой балки и тензометрических датчиков от протекающей плазмы и связанных с ней тепловых и электрических помех. Разрешающая способность PMFS составляла 0.1 мН.

В источнике [17] представлено исследование аэродинамическим методом дозвуковых, сверхзвуковых и нагретых в электрической дуге струй, и даны рекомендации по правильному

Рис. 12. Конструкция PMFS и фотографическое изображение испытаний стенда с СПД

Fig. 12. PMFS design and photographic image of the test bench with SPT

Рис. 13. Схема экспериментальной установки

Fig. 13. The scheme of the experimental installation применению непрямого метода измерения тяги для повышения точности значений. Эксперименты проводились в испытательной камере для электроракетных двигателей в Центре исследований плазмы и горения (CPCR) Института механики Академии наук Китая (IMCAS). Схема экспериментальной установки показана на рис. 13.

Испытания с холодным газообразным азотом проводились при атмосферном давлении и при низком давлении. Струи горячей плазмы из дугового реактивного двигателя мощностью 1 кВт испытывались в условиях низкого давления. Сопла, создающие струи, имеют диаметр горловины 0.8 мм, а коническая расширительная часть имеет полуугол 15° или 10°, при длине 11 мм, 18 мм, 12 мм, 6 мм и 3.5 мм. Плоская пластина для измерения тяги имеет диаметр 200 мм. Измерения ударного давления проводились с помощью датчика давления типа Пито и напорного крана, расположенного по центру на плоской пластине диаметром 280 мм, с отверстием 0.9 мм в наконечнике датчика. Центр пластины соединен с чувствительным датчиком давления пьезорезистивного типа. Сопла или дуговые форсунки установлены на столах, перемещаемых с помощью механизмов перемещения, которые, в свою очередь, приводятся в движение двумя шаговыми двигателями, обеспечивающими осевое или радиальное перемещение струйного сопла относительно фиксированного положения измерительных приборов. Сигналы были записаны в цифровом виде на компьютере. Экспериментально полученные уровни тяги для холодного азота составили до 0.5 Н, для дуговой струи – 0.15 Н.

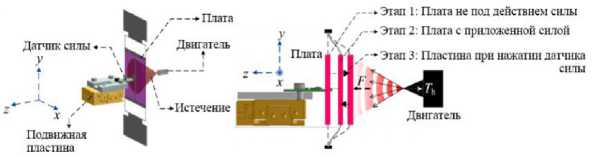

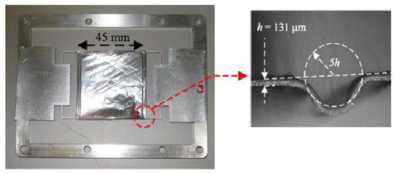

В источнике [18] сообщается о разработке наноньютоновского испытательного стенда, который может измерять тягу до 100 мкН от различных типов микродвигателей с разрешением 10 нН. Стенд измеряет силу удара частиц, выбрасываемых микродвигателем, о подвешенную пластину размером 45 мм × 45 мм и с собственной частотой более 50 Гц. Использование гомодинного считывания (lock-in) обеспечивает высокую устойчивость к вибрациям оборудования. Для проверки тягового стенда был использован двигатель на холодном газе, создающий тягу в воздухе до 50 мкН. Было достигнуто разрешение более 10 нН и минимальная обнаруживае-– 488 – мая тяга в 10 нН. Тяга от миниатюрной двигательной установки с электрораспылением, генерирующей тягу до 3 мкН, была измерена в вакууме. Сравнение данной тяги с тягой, рассчитанной с помощью лучевой диагностики, показало соответствие в пределах от 50 до 150 нН. Стенд является первым в своем роде, который демонстрирует разрешение менее 3 мкН при измерении силы удара, что делает его способным измерять тягу от различных типов микродвигателей с возможностью увеличения масштаба для измерения тяги на гораздо более высоких уровнях, простой заменой датчика на другой датчик силы. Тяговый стенд работает путем измерения силы удара струи, испускаемой двигателем, на чувствительной пластине. Для измерения силы, действующей на чувствительную пластину, применён емкостный датчик силы на основе MEMS, к которому пластина прижимается струёй. Схема упорного стенда и принцип его работы показаны на рис. 14. Датчик силы, установленный на перемещающейся пластине, сначала приводится в контакт с подвесной пластиной, что ведет к отключению усилия на датчике. Микродвигатель, выровненный по центральной оси пластины, запускается с другой стороны пластины, которая улавливает все испускаемые частицы. Это создает дополнительную силу на пластине F, связанную с тягой микродвигателя Th.

Область перехвата частиц представляет собой каркас, покрытый металлизированной майларовой мембраной с использованием клея AR clear 8154 для крепления. Толщина пластины составляет h = 130 мкм, а полукруглый выступ должен иметь внутренний диаметр 10h.

Чувствительным элементом силы является датчик силы модели FT-S 100 от Femto-Tools, который может измерять усилие до 100 мкН с разрешением 5 нН при постоянной упругости 50 Н/м. Для измерения более высоких нагрузок (10 мН) можно применить другие датчики силы, такие как FT-S 1000, FT-S 10000, с более высокими диапазонами. Датчик усилия установлен на подвижной пластине, совместимой с вакуумным пьезомотором (модель AG-LS 25-V6 фирмы Newport, минимальное поступательное движение 50 нм).

В работе [19] исследованы силы, действующие на небольшие плоские мишени, которые подвергаются воздействию ионного пучка под различными углами падения. Сила, действующая на мишень, определяется в двух измерениях с помощью интерферометрического метода,

Рис. 14. Схема стенда тяги и изображение платы-мишени

Fig. 14. The scheme of the traction stand and the image of the target board который измеряет смещение мишени, установленной на конце эластичного кронштейна. Изучаются различные материалы мишени, изготовленные из серебра, меди, алюминия, титана, графита и углеродного волокна. Результаты эксперимента сравниваются с моделированием, основанным на коде SRIM. Установлено, что силы вызываются преимущественно имплантированными частицами пучка и распыленными атомами мишени и в незначительной степени повторно испускаемыми частицами пучка. Силы, зависящие от материала, исследуются в связи с моделированием и с точки зрения производительности распыления и рельефа поверхности. В случае мишени из углеродного волокна в хорошем приближении для графита передаваемый импульс почти полностью соответствует импульсу падающих частиц пучка.

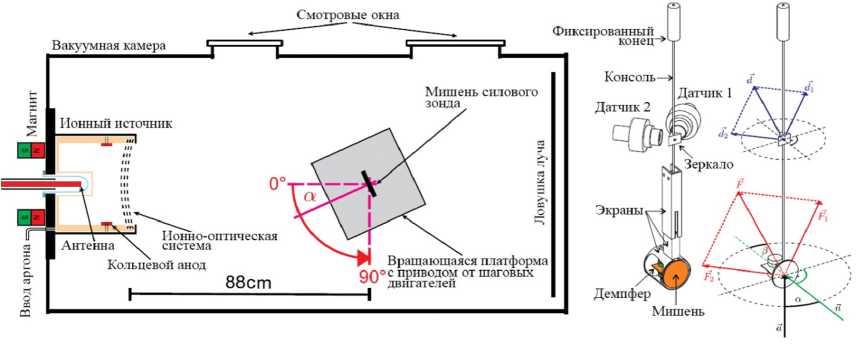

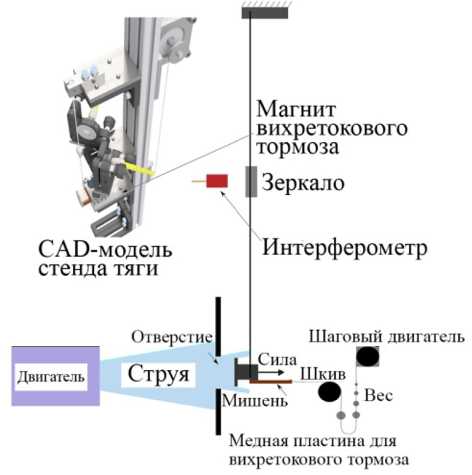

Представленный метод измерения силы использует эластичную консоль, которая изгибается при воздействии силы на небольшую мишень, прикрепленную к её концу. Отклонение в несколько микрометров измеряется двумя интерферометрическими датчиками перемещения, чтобы получить не только величину, но и направление вызывающей силы. Установка допускает все возможные углы падения, то есть от 00 до 900, и исследуются шесть различных материалов мишени (серебро, медь, алюминий, титан, графит и углеродное волокно). Экспериментальные результаты сравниваются с численным моделированием распыления на основе SRIM [20–23]. Схема экспериментальной установки и стенда представлены на рис. 15. Стенд позволяет получить значения силы в диапазоне 5–120 мкН.

Ионный пучок выходит из источника на одном конце вакуумной камеры, проходит камеру горизонтально над поворотной измерительной платформой, где он частично сталкивается с измерительной мишенью силового зонда.

В датчике силы используется тонкая круглая мишень для распыления радиусом 10 мм, которая воспринимает измеряемые усилия. Применяемый метод представляет собой измерение деформации жесткой консоли под действием силы. Консоль закреплена на одном конце, а мишень установлена на свободном конце. Консоль представляет собой керамическую трубку длиной 200 мм и наружным диаметром 1 мм. Мишень заземляется с помощью провода, который проходит через керамику.

Рис. 15. Схема экспериментальной установки и силового зонда

Fig. 15. The scheme of the experimental setup and the power probe

Между концами трубки установлен держатель с двумя небольшими ортогональными зеркалами. Два оптических датчика перемещения направлены перпендикулярно двум зеркалам соответственно. В стенде применяется вихретоковый метод демпфирования колебаний на собственных частотах консоли. Тонкий лист меди, прикрепленный перпендикулярно к обратной стороне держателя мишени, пронизывается магнитным полем пары небольших постоянных магнитов. Цилиндрический экран вокруг демпфирующего устройства простирается до плоскости поверхности мишени, чтобы защитить тыльную сторону мишени от падающих частиц. Экраны защищают консоль и оптические части. Калибровка выполнялась с использованием сертифицированных миллиграммовых гирь, которые были установлены на мишень при горизонтальном расположении консоли. Для проведения измерений датчик силы установлен на поворотной платформе, приводимой в движение шаговым двигателем. Консоль выровнена по вертикальной оси вращения платформы. Мишень расположена на оси симметрии источника ионного пучка на расстоянии 88 см.

В источнике [24] авторы предлагают силовой зонд на основе мишени и гальванометра. На рис. 16 показан эскиз датчика, который измеряет приложенное усилие к небольшой мишени, находящейся под воздействием ионного луча. Мишень представляет собой тонкий медный диск диаметром 1.5 см, который крепится на конце тонкой керамической трубки (диаметр 0.6 мм). Трубка действует как рычаг длиной 10.5 см, который поворачивается вокруг оси гальванометра. Небольшой противовес и две торсионные пружины слегка компенсируют крутящий момент, исходящий от мишени. Ток, проходящий через катушку гальванометра, создает дополнительный противоположный крутящий момент и переводит рычаг в горизонтальное положение, что регистрируется пропускающим оптическим датчиком на плече рычага. Микроконтроллер регулирует ток таким образом, чтобы рычаг всегда находился в горизонтальном положении, а требуемый ток служит мерой прилагаемого усилия. Прибор был откалиброван с помощью небольших кусочков проволоки, которые были прикреплены в качестве грузиков к мишени. Результаты эксперимента показали давление струи 2–25 мкН/см2 при расстоянии источника ионов до мишени от 10 до 50 см.

В источнике [25] описан зонд для измерения сил от воздействия пучка ионов и нейтральных атомов на небольшую мишень. Силовой зонд предназначен для различных применений: для диагностики струи электрических маршевых двигателей космических аппаратов

Рис. 16. Силовой зонд на основе гальванометра

Fig. 16. Power probe based on a galvanometer

Рис. 17. Схема стенда и его фотографическое изображение

Fig. 17. The scheme of the stand and its photographic image

(определение пространственного распределения импульса в струе) и для изучения распыления твердых мишеней посредством соответствующей передачи импульса. В приборе используется чувствительная консоль, упругий прогиб которой измеряется интерферометром вдоль двух осей и позволяет одновременно измерять две независимые составляющие вектора силы.

Силовой зонд использует для измерения тонкую консоль. Небольшая круглая мишень диаметром 20 мм установлена на свободном конце керамической трубки (Al2O3), длиной 172 мм (см. рис. 17). Консоль защищена от частиц струи. Когда на мишень воздействует сила, трубка упруго изгибается (не более чем на несколько микрометров), так что каждая точка консоли минимально смещается от своего первоначального положения. С точки зрения теории упругости консоль представляет собой полую цилиндрическую балку с одним неподвижным концом. Смещение определенной части консоли служит величиной, подлежащей измерению. Геометрия трубы (полый цилиндр) выбрана с учетом упругих свойств, которые в данном случае одинаковы для всех направлений изгиба, а также для прокладки проволоки внутри консоли. Провод подсоединяется к алюминиевому держателю мишени и может использоваться для смещения и измерения тока, воспринимаемого проводящей мишенью.

Для определения двумерного отклонения используются два ортогонально ориентированных интерферометрических датчика смещения, которые измеряют смещения двух небольших зеркал, прикрепленных к консоли.

Круглые зеркала диаметром 5 мм прикреплены к перпендикулярным граням треугольной призмы, призма выполнена из поливинилхлорида с отверстиями в ее базовых гранях и насажена на керамическую консольную трубку. Интерферометрический датчик перемещения является коммерческим продуктом (attoFPS 3010) фирмы Attocube Systems AG (Германия), в котором применяется интерферометрический метод непрерывной волны с частотной модуляцией (FMCW). Стенд позволяет определять усилия от 10 мкН до 0.2 мН.

Рис. 18. Схематический чертеж установки силового датчика

Fig. 18. Schematic drawing of the power sensor installation

В источнике [26] воссоздан стенд по конструкции, представленной в [25]. Схематичный чертеж изображен на рис. 18. Датчик силы состоит из керамического стержня толщиной 1 мм и длиной 250 мм, который прикреплен своим верхним концом к раме корпуса для фиксации его положения, т.е. для подавления вращения стержня. На нижнем конце керамического стержня прикреплена круглая мишень диаметром 20 мм и площадью 315 мм2, которая перемещается из положения равновесия при воздействии на мишень силы. Для точного измерения тяги важно, чтобы импульс р падающих частиц был полностью передан мишени и, в частности, чтобы избежать отражения падающих частиц, поскольку это может привести к большей передаче импульса (до 2· p ). Использование пористого графита с низким выходом распыления и структурой открытых пор, при которой частицы попадают в мишень, но не могут покинуть ее, должно свести к минимуму отражение от мишени. В стенде была использована графитовая мишень с незапечатанной пористой структурой. Отклонение мишени и керамического стержня от их положения равновесия измеряется двумя интерферометрическими датчиками Attocube с помощью интерферометра Фабри–Перо (IDS 3010), который обеспечивает разрешение смещения 2 нм в вакууме. Для этой цели к керамическому стержню прикреплено треугольное зеркальное устройство с двумя зеркалами, расположенными под прямым углом. Этот тип измерения позволяет установить направление падающих частиц путем определения обеих составляющих импульса частиц. Диапазон измеряемых стендом сил составил 0.6–2.5 мН при погрешности ±40 мкН.

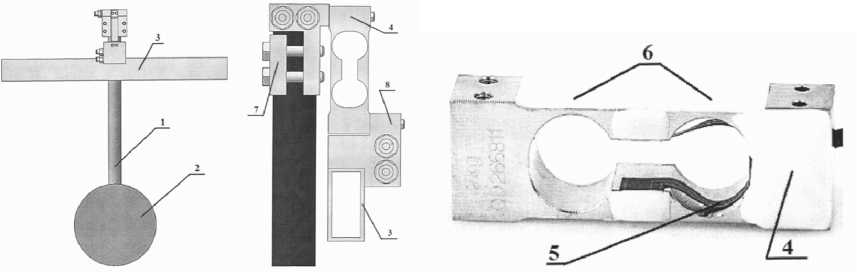

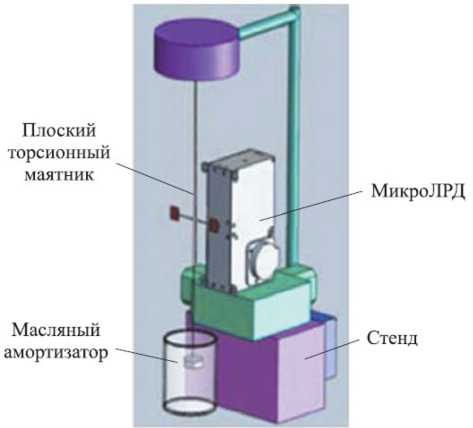

В патенте [27] представлен измеритель реактивной тяги электрического ракетного двигателя (ЭРД), построенный на методе мишени. Изобретение обеспечивает проведение измерений характеристик в непрерывно работающем режиме любого ЭРД, включая магнитно-плазменные двигатели, в стационарном режиме работы и обеспечивает проведение длительных испытаний. Измеритель реактивной тяги ЭРД (см. рис. 19) содержит рычажный элемент (1), на одном из концов которого установлена приемная пластина из графита (2) диаметром 150 мм, опорный эле- – 493 –

Рис. 19. Измеритель реактивной тяги ЭРД и его элементы

Fig. 19. Jet thrust meter of an electric rocket thruster and its elements мент (3), тензометрический датчик (4) и комплект средств, обеспечивающий расчет силы тяги. Тензометрический датчик (4) одним концом жестко связан с опорным элементом (3), а другим концом жестко связан с рычажным элементом (1) длиной 400 мм с образованием в тензометрическом датчике свободной от жесткой связи области, способной к микроскопическому параллельному сдвигу относительно жестко связанных частей упомянутого тензометрического датчика (1). Такая конструкция измерителя реактивной тяги в процессе его эксплуатации при погружении приемной пластины (2) в поток плазмы и при приложении силы к пластине будет вызывать у рычажного элемента (1) стремление сместиться. Однако перемещение рычажного элемента (1) из-за его жесткого крепления к тензометрическому датчику (4) будет сильно ограничено. Таким образом, усилие будет передаваться к свободной (незакрепленной) части датчика (4), вызывая напряжения в тензочувствительных элементах (5).

Для некоторых воплощений изобретения целесообразно выполнение тензометрического датчика с перешейками (6). В этом случае тензочувствительные элементы (5) тензометрического датчика (4) располагаются на перешейках (6), играющих роль концентраторов напряжений и повышающих чувствительность тензометрического датчика (4).

Тензометрический датчик (4) может быть выполнен в любом металлическим корпусе. Выбор в качестве материала для приемной пластины (2) графита обусловлен следующим: графит обладает низкой плотностью, высокой эрозионной стойкостью и степенью черноты ε=1. Благодаря этому приемная пластина (2) обладает низкой массой, способна выдержать интенсивное воздействие плазмы и может рассеять большую долю тепла через излучение, снизив, таким образом, поток тепла через рычажный элемент (1) к тензометрическому датчику (4). Для изготовления приемной пластины опционально использовать графит с низким коэффициентом линейного сопротивления и изотропными свойствами, например графит марки DE 21 (производство ЗАО «ГРАФИ»). При использовании приемной пластины (2) из графита целесообразно для рычажного элемента (1) применить материал с рабочей температурой и коэффициентом линейного расширения близким к этим характеристикам у графита. Исследования показали, что приемлемыми материалами будут керамические материалы или материалы на основе графита. С наилучшей стороны себя зарекомендовала SiC керамика и графит, хотя для некоторых воплощений изобретения подойдет также керамика на основе оксида алюминия или иная.

Опорный элемент (3), как правило, жестко крепится к стенкам испытательной камеры в распорку или с помощью каких-либо дополнительных крепежных элементов. С помощью крепежных элементов (7, 8) также осуществляют в оптимальных воплощениях изобретения жесткую связь между тензометрическим датчиком (4) и опорным (3) и рычажным (1) элементами. В качестве таких элементов можно использовать хомуты. Каждый измеритель тяги снабжен комплектом средств, обеспечивающих расчет силы реактивной тяги, который может включать модуль регистрации сигнала тензометрического датчика, аналого-цифровой преобразователь сигнала, физический интерфейс передачи данных с протоколом обмена данных, USB-порт питания и обмена данными с компьютером и программное обеспечение обработки данных на компьютере. Рабочий интерфейс позволяет в реальном времени регистрировать создаваемую реактивной струей тягу [мН] и удельный импульс [м/с], с возможностью во время работы двигателя управлять и изменять, применяемый для расчетов удельного импульса, массовый расход рабочего тела [мг/с]. Заявленный измеритель реактивной тяги ЭРД позволяет с достаточно высокой точностью (относительная погрешность не более 5 %) определять реактивную тягу двигателя в режиме реального времени.

В патенте [28] представлено изобретение, которое относится к устройствам и способам для измерения характеристик ЭРД: тяги, плотности плазмы и скорости потока. Устройство содержит полый диэлектрический стержень, на одном конце которого установлена приемная пластина-мишень, на другом – опорный элемент, корпус, тензометрический датчик и электронная схема, при этом приемная пластина-мишень является одновременно коллектором зонда Ленгмюра, а площадь коллектора равна площади приемной пластины-мишени, интерфейсный разъем для подключения к источнику напряжения и блоку вычислений. Внутри полого диэлектрического стержня проходит проводник, соединенный с приемной пластиной-мишенью. Электронная схема, соединяющаяся с тензометрическим датчиком, проводником и с интерфейсным разъемом, размещена внутри корпуса и содержит блоки нормализации сигналов от тензометрического датчика и зонда Ленгмюра с внутренним стабилизатором напряжений питания. В нижней части корпуса прикрепляется экранирующая трубка и расположенный в ее полости тензометрический датчик. Технический результат – мишень, воспринимающая плазменный поток ЭРД, одновременно является зондом Ленгмюра, имеет небольшой размер и не оказывает заметного влияния на параметры потока.

На рис. 20 приведены схема устройства и функциональная схема способа измерения параметров потока плазмы. На рис. 20 позициями обозначены: 1 – поток плазмы; 2 – приемная пластина-мишень; 3 – полый диэлектрический стержень; 4 – проводник; 5 – экранирующая трубка; 6 – тензометрический датчик; 7 – металлический корпус; 8 – электронная схема (содержит блоки 8.1 – внутренний стабилизатор напряжений питания, 8.2 – блок нормализации сигналов от тензометрического датчика и 8.3 – блок нормализации сигналов от зонда Ленгмюра); 9 – интерфейсный разъем; 10 – источник электроснабжения; 11 – блок вычислений. Суть предложенного устройства заключается в том, что приемная пластина-мишень 2 воспринимает силу давления потока плазмы 1, а также является зондом Ленгмюра за счет использования в конструкции полого стрежня, через который проходит проводник, соединяющий мишень с электронной схемой. Внутри металлического корпуса 7 размещается электронная схема 8, предназначенная для нормализации сигналов от тензометрического датчика 6 и зонда Ленгмюра. Стенд включает в себя опорный – 495 –

Рис. 20. Конструкция стенда и функциональная схема способа измерения параметров потока

Fig. 20. Stand design and functional diagram of the flow measurement method элемент – металлический корпус 7, имеющий в верхней части предпочтительно 4 отверстия для закрепления на стенде ЭРД (на рис. 20 стенд не показан). Также на верхней части металлического корпуса 7 размещен интерфейсный разъем 9, прикрепленный к нему винтовым соединением. В нижней части металлического корпуса 7 имеется прилив, к которому винтовым соединением прикрепляется тензометрический датчик 6 и экранирующая трубка 5, предназначенная для защиты тензометрического датчика 6 от воздействия потока плазмы от ЭРД. К тензометрическому датчику 6 винтовым соединением прикреплена верхняя часть полого диэлектрического стержня 3. К нижней части полого диэлектрического стрежня 3 посредством высокотемпературного клеевого соединения прикрепляется приемная пластина-мишень 2. Внутри полого диэлектрического стрежня 3 проходит проводник 4, нижний конец которого электрически соединен с приемной пластиной-мишенью 2. Внутри металлического корпуса 7 размещается электронная схема 8, предназначенная для нормализации выходных сигналов устройства. Электронная схема 8 соединяется с тензометрическим датчиком 6, проводником 4 и с интерфейсным разъемом 9 гибким монтажным проводом МГТФ. К интерфейсному разъему 9 подключается кабель, имеющий по меньшей мере 6 проводников по которым передаются следующие сигналы:

-

– напряжение питания от положительного полюса внешнего источника электропитания; – общий провод питания от отрицательного полюса внешнего источника электропитания; – нормализованный сигнал от тензометрического датчика 6 к блоку вычислений 11;

-

– нормализованный сигнал от зонда Ленгмюра к блоку вычислений 11;

-

– общий провод нормализованных сигналов к блоку вычислений 11;

-

– проводник 4, соединенный с металлическим корпусом 7 устройства.

Кабель соединяет устройство с источником электроснабжения 10 и блоком вычислений 11. Источник электроснабжения 10 является нестабилизированным источником постоянного напряжения и может быть выполнен в виде сборки аккумуляторов, например литий-ионных формата 18650 или аналогичных.

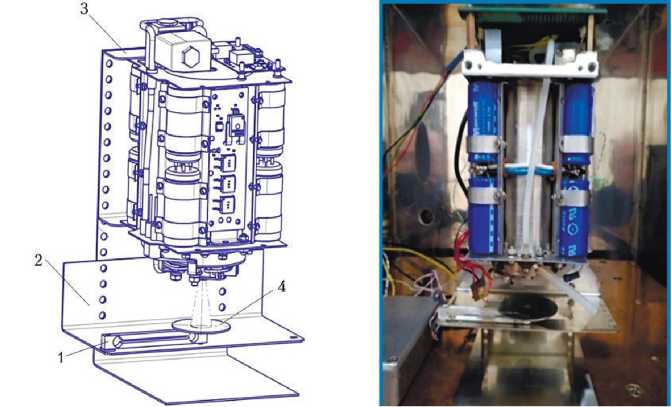

В работе [29] изложены основные результаты разработки экспериментальной импульсной электротермической двигательной установки (ЭТДУ) наноспутника с автоколебательным рабочим процессом. Рабочим телом (РТ) выбрана вода с добавкой этилового спирта для неза-мерзаемости. Разработана и изготовлена система измерения основных параметров ЭТДУ: тяги, температурного состояния нагревателя, а также напряжения на промежуточном накопителе энергии – батарее суперконденсаторов. Получен удельный импульс тяги 1300 м/с при среднем потреблении электроэнергии не более 1 Вт.

Наземные автономные испытания ЭТДУ для определения тяги и удельной тяги проводились в термовакуумной камере УП-125ТХД при давлении 0.65 Па. Для измерения тяги была разработана установка, позволяющая измерять импульс струи газа, истекающего из сопла ЭТДУ. Схема и фотография установки приведены на рис. 21. На рисунке позициями обозначены: 1– датчик; 2 – основание; 3 – крепление; 4 – диск.

Измерение выполняется с помощью тензометрического датчика. Измеряемый диапазон тяги – 1…400 мН. Датчик снабжён диском, воспринимающим давление реактивной струи ЭТДУ во время испытаний. Вертикальное размещение ЭТДУ над датчиком позволяет повысить точность калибровки, которая выполняется с помощью набора разновесов, устанавливаемых непосредственно в центр диска. Случайная погрешность калибровки составляла менее ±0.1 %. Увеличение скорости струи на участке от сопла до приёмного диска измерителя тяги за счёт силы тяжести составляет максимум 0.1 % от измеряемых скоростей струи, что существенно меньше суммарной случайной ошибки определения тяги, составляющей ±3 %.

Расход РТ измерялся весовым методом. ЭТДУ взвешивалась перед проведением эксперимента, а затем после выполнения 15 раз подряд циклов выдачи корректирующих импульсов. Масса испытываемой ЭТДУ с полностью заряженным баком, монтируемой на установку измерения тяги, составляла 1.45 кг. Погрешность определения такой массы на имеющихся электронных весах составляла ± 0.1∙10–3 кг.

Рис. 21. Установка измерения тяги: 3D-модель и фотографическое изображение

Fig. 21. Installation of thrust measurement: 3D-model and photographic image

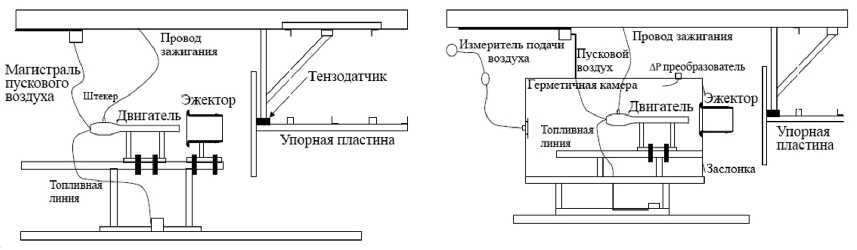

В работе [30] описано экспериментальное исследование, в ходе которого аэродинамическим методом были измерены увеличение тяги и унос массы для множества простых цилиндрических эжекторов, приводимых в действие импульсным реактивным двигателем, работающим на бензине. Эжекторы были разной длины, диаметра и входного радиуса. Также были проведены измерения для определения влияния на производительность расстояния между выходом импульсной струи и входом эжектора. В эксперименте использовались две конфигурации экспериментальной установки. Одина из них использовалась для измерения увеличения тяги, другая – для измерения уноса массы эжектором. Они схематично показаны на рис. 22.

Открытая установка использовала окружающий воздух для питания импульсной струи и эжектора. Импульсный двигатель и эжектор были установлены на подставках, которые, в свою очередь, крепились к неподвижной рейке. Такая конфигурация позволяла изменять расстояние между импульсной струей и эжектором, а также между эжектором и упорной пластиной. Размеры упорной пластины составляли 2 квадратных фута. Она была прикреплена к раме и подвешена к балке в потолке испытательной камеры на четырех цепях. Тензодатчик был прикреплен к неподвижному креплению и размещен в центре упорной пластины. Осевое положение тензодатчика было отрегулировано таким образом, чтобы создать небольшую предварительную нагрузку. Между грузом была помещена небольшая силиконовая прокладка для уменьшения вибраций. К упорной плите и креплению тензодатчика были добавлены ребра жесткости. Сигнал от тензодатчика был не устойчивым. В частотном содержании преобладал сигнал импульсной струи частотой 220 Гц и собственная частота пластины примерно 14 Гц. Поэтому он был подключен к фильтру нижних частот частотой 1 Гц. Отфильтрованный сигнал считывался со схемы усреднения на осциллографе с периодом развертки 5 сек.

Для исследования импульса тяги лазерного ракетного двигателя (ЛРД) применялся стенд, представленный в [31]. Оптический разряд создается на поверхности мишени, закрепленной на маятнике. Вследствие разряда мишень начинает закручиваться вокруг своей оси. Зная величину, на которую маятник отклонился от исходной точки, можно определить удельную тягу или удельный импульс. Методики проведения эксперимента представлены в источниках [32, 33]. Стенд изображен на рис. 23.

Рис. 22. Экспериментальные установки для увеличения тяги и для измерения уноса массы

Fig. 22. Experimental installations for increasing thrust and for measuring mass entrainment

Рис. 23. Схема стенда измерения тяги

Fig. 23. The scheme of the traction measurement stand

Оба рычага весов содержат медные листы толщиной 40 мкм. Маленький медный флажковый маятник с одной стороны был установлен очень близко к топливу, где образуется струя. Калибровочные эксперименты показывают, что расстояние в 1 мм между мишенью и флажком не даёт большую ошибку измерений. С помощью этого устройства измерялся импульс лазера длительностью от 100 мкс до миллисекунд за один выстрел.

Обсуждение результатов

Представленные конструкции стендов можно систематизировать по времени публикации, типу мишени (Д –диск, П –пластина, М –мембрана), уровню и типу (стационарный или импульсный режим) измеряемой тяги, типу применяемого датчика регистрации смещения чувствительного элемента, способу демпфирования паразитных колебаний, типу калибровки стенда и оцениваемой погрешности измерения тяги. Данные сведены в табл. 1. В таблице представлены стенды качельного типа и аэродинамические стенды. Стенды качельного типа берут начало с 1972 года. За всё время (до 2024 г.) было разработано всего 7 уникальных конструкций качельных стендов. Как и с торсионными и вертикальными маятниковыми стендами, качельные конструкции неизменны во времени. Первый качельный стенд (стенд 1972 г.) имеет самую сложную реализацию относительно следующих поколений и более высокую чувствительность. Диапазон измеряемых тяг и массовых расходов обусловлен силовыми и массовыми характеристиками исследуемого двигателя. Типы применяемых датчиков перемещения: LVDT, ёмкостные, оптические, тензодатчики. Демпфирование паразитных колебаний преимущественно вихретоковое.

Наиболее часто применяемый тип калибровки – калибровочные грузы. Реже применяется электростатическая гребёнка.

Стенды на основе мишеней более молодые. Рассматриваемые в табл. 1 конструкции берут начало в 2002 г. За 22 года было создано 16 конструктивных исполнений стендов на основе – 499 –

Таблица 1. Систематизация рассмотренных конструкций стендов

Table 1. Systematization of the considered stand designs

Заключение

В статье представлено 7 конструкций стендов качельного типа и 16 конструкций аэродинамических стендов на основе упругой мишени. Приведённые данные отображают абсолютное большинство таких типов стендов. Достоинством качельных стендов считается точность измерений, возможность определения не только тяги, но и массового расхода рабочего тела. Недостатки стендов данной конструкции такие, как и у всех стендов с подвижным расположением двигателя: ориентация на конкретный изучаемый двигатель; большие массогабаритные характеристики; применение противовесов увеличивает инерционность системы; большие длины рычагов требуют применения демпферов; сложность конструкции из-за подвода рабочего тела и электропитания к двигателю на подвижной части; необходимость калибровки. Наличие микроэлектронных компонентов в конструкции стенда делает систему чувствительной к электромагнитным воздействиям.

Аэродинамические методы измерения тяги основаны на силовом воздействии ускоренного потока на чувствительный элемент измерительного устройства. При этом исследуемый двигатель устанавливается неподвижно, что значительно упрощает конструкцию стенда и его габариты. Данный метод более пригоден для лабораторных исследований конструкции микродвигателей, когда окончательный облик двигателя не сформирован и требуются многочисленные тесты различных конструктивных исполнений. При этом по точности измерения уровня тяги аэродинамический метод не уступает традиционным маятниковым стендам. Отсюда истекает основное достоинство стендов на основе мишеней: техническая простота при соблюдении условия достаточной точности измерений. Соответственно, стенды на основе мишеней имеют малые массогабаритные параметры, просты в калибровке и не требуют демпфирования.

Список литературы Обзор известных силовых способов измерения реактивной тяги ионных двигателей: качельные стенды и упругие мишени

- Yoshikawa T., Tsukizaki R., Kuninaka H. Calibration methods for the simultaneous measurement of the impulse, massloss, and average thrust or a pulsed plasma thruster, Review of Scientific Instruments, 2018, 89(9), 095103–1 – 095103–10.

- Bailey A. G., Bracher J. E., Helmke H. G., Von Rohden H. J. A Test Facility for Electric Microthrusters, Rev Sci Instrum 1 March, 1972, 43(3), 420–424.

- Ketsdever A. D., D’Souza B. C. & Lee R. H. Thrust Stand Micromass Balance for the Direct Measurement of Specific Impulse, Journal of Propulsion and Power, 2008, 24(6), 1376–1381.

- Selden N. P., Ketsdever A. D. Comparison of force balance calibration techniques for the nano-Newton range, Review of Scientific Instruments, 2003, 74(12), 5249–5254.

- Lilly T. C., Ketsdever A., Pancotti A. P. & Young M. (2009). Development of a Specific Impulse Balance for Capillary Discharge Pulsed Plasma Thrusters. Journal of Propulsion and Power, 25(3), 823–826.

- Lilly T., Pancotti A., Ketsdever A., Young M., Duncan J. Lilly T. C. et al. Development of a specific impulse balance for capillary discharge pulsed plasma thrusters, Journal of Propulsion and Power, 2009, 25(3), 823–826.

- Сакович Г. В., Жарков А. С., Литвинов А. В., Певченко Б. В., Жаринов В. Б., Калимуллов Р. Г., Аксененко Д. Д., Нестеров Г. Н. Федеральное государственное унитарное предприятие Федеральный научно-производственный центр «Алтай». Способ определения тяги реактивного двигателя и устройство для его осуществления. Патент № 2395065 C 1 РФ, МПК G01L 5/13, № 2009115379/28, заявл. 22.04.2009, опубл. 20.07.2010. [Sakovich G. V., Zharkov A. S., Litvinov A. V., Pevchenko B. V., Zharinov V. B., Kalimullov R. G., Aksenenko D. D., Nesterov G. N. Federal`noe gosudarstvennoe unitarnoe predpriyatie Federal`ny`j nauchno-proizvodstvenny`j centr «Altaj». A method for determining the thrust of a jet engine and a device for its implementation. Patent No. 2395065 C 1 of the Russian Federation, IPC G01L 5/13, № 2009115379/28; application 22.04.2009; publ. 20.07.2010. (in Rus.)]

- Пиюков С. А., Дубов А. В., Котовщиков В. А., Березницкая Л. А. Федеральное государственное унитарное предприятие «Государственный космический научно-производственный центр имени М. В. Хруничева». Способ определения тяги микродвигателя и устройство для его осуществления. Патент № 2334963 C 2 РФ, МПК G01L 5/13, G01M 15/00, № 2004126932/28, заявл. 07.09.2004, опубл. 27.09.2008. [Piyukov S. A., Dubov A. V., Kotovshhikov V. A., Berezniczkaya L. A. Federal`noe gosudarstvennoe unitarnoe predpriyatie «Gosudarstvenny`j kosmicheskij nauchno-proizvodstvenny`j centr imeni M. V. Xrunicheva». A method for determining the thrust of a micro-motor and a device for its implementation. Patent No. 2334963 C 2 of the Russian Federation, G01L 5/13, G01M 15/00, № 2004126932/28; application 07.09.2004; publ. 27.09.2008. (in Rus.)]

- Simon D., Land B., Emhoff J. Experimental evaluation of a micro liquid pulsed plasma thruster concept, 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2006, 4330.

- Emhoff J., Simon D., Land B. Progress in thrust measurements from micro pulsed plasma discharges, 43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2007, 5299.

- Gessini P., Gabriel S., Fearn D. Hollow cathode thrust measurement using a target: system development and calibration, 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2002, 4104.

- Gessini P., Gabriel S., Fearn D. A study of the thrust generated by a T6 hollow cathode, 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2006, 5265.

- Chavers, D. G., & Chang-Díaz, F. R. Momentum flux measuring instrument for neutral and charged particle flows, Review of Scientific Instruments, 2002, 73(10), 3500–3507.

- Chavers, D. G., Chang-Diaz, F. R., Irvine, C., Squire, J. P. Momentum and Heat Flux Measurements Using an Impact Target in Flowing Plasma, Journal of Propulsion and Power, 2006, 22(3), 637–644.

- Nedzelskiy I. S., Silva C., Fernandes H., Duarte P., Varandas C. A. F. Compact cantilever force probe for plasma pressure measurements, Review of Scientific Instruments, 2007, 78(12), 23505.

- Longmier B. W., Reid B. M., Gallimore A. D., Chang-Diaz F. R., Squire J. P., Glover T. W., Bering E. A. Validating a Plasma Momentum Flux Sensor to an Inverted Pendulum Thrust Stand, Journal of Propulsion and Power, 2009, 25(3), 746–752.

- Wu C. K., Wang H. X., Meng X., Chen X. & Pan W. X. Aerodynamics of indirect thrust measurement by the impulse method, Acta Mechanica Sinica, 2011, 27(2), 152–163.

- Chakraborty S., Courtney D. G., & Shea H. A 10 nN resolution thrust-stand for micro-propulsion devices, Review of Scientific Instruments, 2015, 86(11), 115109.

- Spethmann A., Trottenberg T., Kersten H. Measurement and simulation of forces generated when a surface is sputtered, Physics of Plasmas, 2017, 24(9), 093501

- Biersack J. P., Haggmark L. G. A Monte Carlo computer program for the transport of energetic ions in amorphous targets, Nuclear Instruments and Methods, 1980, 174(1–2), 257–269.

- Eckstein W., Biersack J. Sputtering investigations with the Monte Carlo program TRIM SP, Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1984, 2(1–3), 550–554.

- Biersack J. P., Eckstein W. Sputtering studies with the Monte Carlo Program TRIM.SP, Applied Physics A Solids and Surfaces, 1984, 34(2), 73–94.

- Möller W., Eckstein W., & Biersack J. P. Tridyn-binary collision simulation of atomic collisions and dynamic composition changes in solids, Computer Physics Communications, 1988, 51(3), 355–368.

- Trottenberg T., Spethmann A., Rutscher J., Kersten H. Non-electrostatic diagnostics for ion beams and sputter effects, Plasma Physics and Controlled Fusion, 2012, 54(12), 124005.

- Trottenberg T., Spethmann A., Kersten H. An interferometric force probe for beam diagnostics and the study of sputtering, EPJ Techniques and Instrumentation, 2018, 5(1), 1–17.

- Scharmann S., Keil K., Zorn J., Dietz P., Nauschütt B., Holste K., Simon, J. Thrust measurement of an ion thruster by a force probe approach and comparison to a thrust balance, AIP Advances, 2022, 12 (4).

- Воронов А. С., Троицкий А. А., Казиев А. В., Колодко Д. В., Харьков М. М., Тумаркин А. В., Стародубов А. И., Колесников В. А. Закрытое акционерное общество «СуперОкс». Измеритель реактивной тяги электрического ракетного двигателя. Патент № 2730775 C 1 РФ, МПК F02K 9/96, G01M 15/14Ю, № 2019139077, заявл. 02.12.2019, опубл. 25.08.2020. [Voronov A. S., Troiczkij A. A., Kaziev A. V., Kolodko D. V., Xar`kov M. M., Tumarkin A. V., Starodubov A. I., Kolesnikov V. A. Zakry`toe akcionernoe obshhestvo «SuperOks». A jet thrust meter for an electric rocket engine.Patent No. 2730775 C 1 of the Russian Federation, IPC F02K 9/96, G01M 15/14, № 2019139077; application 02.12.2019; publ. 25.08.2020. (in Rus.)]

- М. Н. Казеев, В. Ф. Козлов. Федеральное государственное бюджетное учреждение «Национальный исследовательский центр «Курчатовский институт». Способ и устройство измерения параметров потока плазмы электрических ракетных двигателей. Патент № 2796815 C 1 РФ, МПК F02K 9/96, G01M 15/14, № 2022114722, заявл. 01.06.2022, опубл. 29.05.2023. [M. N. Kazeev, V. F. Kozlov. Federal`noe gosudarstvennoe byudzhetnoe uchrezhdenie “Nacional`ny`j issledovatel`skij centr “Kurchatovskij institut”. A method and device for measuring plasma flow parameters of electric rocket engines. Patent No. 2796815 C 1 of the Russian Federation, IPC F02K 9/96, G01M 15/14, № 2022114722; application 01.06.2022; publ. 29.05.2023. (in Rus.)]

- Белоконов И. В., Ивлиев А. В., Ключник В. Н., Кумарин А. А., Гимранов З. И., & Кяримов Р. Р. Электротермическая двигательная установка наноспутника, Космическая техника и технологии, 2022, 4 (39), 45–57. [Belokonov I. V., Ivliev A. V., Klyuchnik V. N., Kumarin A. A., Gimranov Z. I., Kyarimov R. R. Electrothermal propulsion system for a nanosatellite, Kosmicheskaya texnika i texnologii, 2022, 4 (39), 45–57. (in Rus.)]

- Paxson D., Wilson J., & Dougherty K. Unsteady Ejector Performance: An Experimental Investigation Using a Pulsejet Driver, 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2002, 3915.

- Jiao L., Cai J., Ma H. H., Li G. X., Li L., Shen Z. W., Tang Z. P. Research on applications of rectangular beam in micro laser propulsion, Applied surface science, 2014, 301, 481–487.

- Glemb R. D., Krier Kh. Method for calculating laser plasma in axisymmetric gas flow, Aerokosmicheskaya tekhnika, 1987, 6, 133–139.

- Zheng Z. Y., Gao H., Gao L., Xing J., Fan Z. J., Dong A. G., Zhang Z. L. Laser plasma propulsion generation in nanosecond pulse laser interaction with polyimide film, Applied Physics A, 2014, 115(4), 1439–1443.