Обзор технологии холодного газодинамического напыления

Автор: Ефимов А.А.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 2 (37), 2024 года.

Бесплатный доступ

В условиях ограничения финансовых и материальных ресурсов, снижения поставок техники, нехватка и дороговизна запасных частей вызывают необходимость дальнейшего развития и совершенствования технологических процессов ремонта машин и восстановления деталей. К таким технологиям относится газодинамическое напыление.

Высокоскоростное газодинамическое напыление, покрытие, порошок для напыления, подложка, напыление низкого давления, напыление высокого давления

Короткий адрес: https://sciup.org/147243734

IDR: 147243734 | УДК: 631.3.02:

Текст научной статьи Обзор технологии холодного газодинамического напыления

Введение . Технология восстановления поверхностей сельскохозяйственной техники холодным газодинамическим напылением многие годы не теряет своей актуальности, поскольку является основным путем снижения себестоимости и повышения качества ремонта техники и оборудования [4]. При восстановлении посадочных поверхностей под подшипники деталей сельскохозяйственной газодинамическим напылением важно обеспечить не только технологическое качество восстанавливаемых деталей, но и строго соблюдать требования, исключающие низкое качество напыления и перерасход материалов. Однако эффективность данного способа основывается на составе, используемом для напыления. В этой связи, актуальной задачей будет апробация нового состава газодинамического напыления, позволяющего компенсировать износ детали и позволяющего в значительной степени увеличить износостойкость напыленного покрытия.

Основная часть. Холодное газодинамическое напыление (ХГН) (англ. Cold Spray) металлических покрытий – это процесс формирования металлических покрытий при соударении холодных (с температурой, существенно меньшей температуры плавления) металлических частиц, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду, с поверхностью обрабатываемой детали [1]. При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется в тепло, обеспечивая формирование сплошного слоя из плотно упакованных металлических частиц.

Основной особенностью ХГН является отсутствие высоких температур в процессе формирования металлических покрытий, следовательно, отсутствие окисления материалов частиц и основы, процессов неравновесной кристаллизации, высоких внутренних напряжений в обрабатываемых деталях [2].

К преимуществам технологии относят:

-

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

-

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

-

- возможность нанесения покрытия на локальные участки (дефектные места);

-

- возможность создания слоев с разными свойствами; возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

-

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

-

- безопасность;

-

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе. Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы [5].

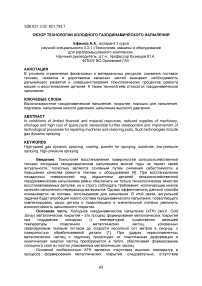

При напылении с высоким давлением (HVOF) воздух (или газ – азот, гелий) под давлением – 70 атм нагревается до температуры от 400 до 1100 °С и смешивается с порошком, после чего газопорошковая смесь поступает в сопло (рис. 1). После расширения газа внутренняя энергия газопорошковой смеси преобразуется в кинетическую энергию, которая при уменьшении температуры газа ускоряет его поток к сверхзвуковому режиму (1000 м/с) и направляется на подложку, формируя покрытие. Покрытие может быть сформировано из таких систем материалов, как металлы и их сплавы, металлокомпозиты, керамика, металлокерамика, полимеры, наноматериалы [19].

Рисунок 1 – Сопло для ХГН (де Лаваля)

Этот процесс может быть использован для получения толстых (десятки или сотни микрометров), в основном кристаллических, оксидных покрытий.

Поскольку они могут обладать высокой твердостью и представлять собой сплошной барьер, эти покрытия могут обеспечивать защиту от износа, коррозии или перегрева, а также электрическую изоляцию.

При напылении с низким давлением (LVOF) воздух (или азот) при относительно низком давлении (5-10 ат) поступает в сверхзвуковое сопло и нагревается в нем до температуры в приблизительно 600 °С, затем его поток разгоняется до около 600 м/с и напыляется на поверхность подложки, которая может состоять из металлов, стекла или керамических элементов [13].

Для напыления Обнинским центром была разработана установка ДИМЕТ, являющаяся мобильной малогабаритной станцией, позволяющее вне заводских условий произвести напыление металла на поверхность для непосредственного восстановления покрытия подложки. Данная установка запатентована Обнинским центром холодного газодинамического напыления и имеет патенты во многих странах мира, включая в себя США, Канаду, Россию.

На данный момент присутствует несколько видов установок и наиболее распространённая это ДИМЕТ-405. Эта установка представлена на рисунке 2.

Рисунок 2 – Установка ДИМЕТ 405

Для напыления Обнинским и Зеленоградскими заводами были разработаны специальные порошки, обладающие составами не только для восстановления поверхностей, но и для создания изоляционных слоев, герметизации оборудования и создания тонкослойных листов материалов. Список наиболее применимых порошков представлен в таблице 1. Для рассмотрения и разработки планируется использовать порошок А-20-11 [3]. Данный состав применяется для восстановления алюминиевых деталей, ремонта коррозионных и механических повреждений, сколов, пробоин, прогаров, заполнение трещин, промоин и других дефектов в алюминиевых и стальных деталях. а его формулу при соответствующих изменениях планируется применять для легкой сельхоз техники. Технология по созданию порошков совершенствуется и по сей день позволяя комбинировать составные элементы, а также добавлять в порошковую смесь корунд, дисульфид молибдена, керамику, получая новые свойства для восстанавливаемых покрытий холодного газодинамического напыления. Также для рассмотрения планируется взять порошок А-80-13, также являющийся крайне популярным решением для применения для напыления. Он подходит для восстановления посадочных мест подшипников в алюминиевых, стальных и чугунных деталях. Также данный порошок применяется для заполнения каверн, пор, трещин и других дефектов в изделиях из алюминия и его сплавов. Ряд актуальных порошков, поставляемых для установки ДИМЕТ представлен в таблице 1.

Таблица 1 – Порошки для восстановления деталей холодным газодинамическим напылением

|

№ |

Название |

Назначение |

Состав |

|

1 |

Порошок A-80-13 |

Заполнение каверн, пор, трещин и других дефектов в изделиях из алюминия и его сплавов. Восстановление посадочных мест подшипников в алюминиевых, стальных и чугунных деталях. |

Алюминий, цинк, корунд |

|

2 |

Порошок C-01-11 |

Заполнение каверн, трещин и других дефектов в стальных, чугунных, бронзовых и латунных деталях. |

Медь, цинк, корунд |

|

3 |

Порошок CT-10-22 |

Восстановление формы металлических деталей. Устранение локальных дефектов на латунных, бронзовых, чугунных и стальных деталях. |

Бронза БрО10, корунд |

|

4 |

Порошок A-20-11 |

Ремонт коррозионных и механических повреждений, сколов, пробоин, прогаров, заполнение трещин, промоин и других дефектов в алюминиевых и стальных деталях. |

Алюминий, цинк, корунд |

|

5 |

Порошок Б83-100-40 |

Восстановление подшипников скольжения легкой и крупной техники (сельхоз). |

Баббит б- 83 |

|

6 |

Порошок K-00-04-16 |

Очистка и струйно-абразивная подготовка поверхности стали и чугуна для нанесения металлических покрытий (повышенный износ сопловой вставки). |

Оксид алюминия |

|

7 |

Порошок P1-00-01 |

Антикоррозионная защита в кислотных средах. Герметизация микротрещин, пористости, резьбовых соединений. |

Свинец |

|

8 |

Порошок N3-00-02 |

Электропроводящее покрытие для контактных площадок приборов и электрооборудования. Антикоррозионная и жаростойкая защита стальных деталей. |

Никель |

|

9 |

Порошок Z-00-11 |

Антикоррозионная защита локальных участков стальных деталей и элементов стальных конструкций. |

Цинк, корунд |

Вывод. В настоящее время, бесспорно, это одна из самых передовых технологий восстановления и защиты материалов, получивших широкое распространение как в промышленном секторе, так и гражданской сфере. Отсутствие необходимости создания специальных условий среды для работы установки, а также дешевизна напыляемого средства сделали данный метод популярным и востребованным во многих сферах производства и ремонта техники и деталей. Спектр применения ХГН очень широк, и сейчас она используется как в военно-оборонной промышленности, так и в авиастроительстве, железнодорожном производстве и сельскохозяйственной технике.

Список литературы Обзор технологии холодного газодинамического напыления

- Долгих О.В. Восстановление деталей способом холодного газодинамического напыления // Значение научных студенческих кружков в инновационном развитии агропромышленного комплекса региона // сборник научных тезисов студентов (Иркутск, 29 октября 2021 г.). п. Молодежный, 2021. С. 118-119. EDN: QIYUKF

- Захаров Ю.А., Рылякин Е.Г., Лахно А.В. Анализ способов восстановления посадочных отверстий корпусных деталей машин // Молодой ученый. 2019. № 16 (75). С. 68-71.

- Корчененкова В.В., Павлов А.П. Основание выбора состава порошков для восстановления изношенных деталей типа "ВАЛ" методом холодного напыления // Ремонт. Восстановление. Модернизация. 2023. № 5. С. 8-14. EDN: BRDAAK

- Обнинский центр порошкового напыления // URL: http://dymet.net/ (дата обращения 02.04.2024).

- Оборудование и технология // URL: http:www.dimet-r.narod.ru/application.html (дата обращения 29.04.2024).

- Комбинированный способ восстановления изношенных деталей высокоскоростным напылением и поверхностным пластическим деформированием / Г.Б. Панков [и др.] // IX Междунар. науч.-практ. конф. им. акад. А.Г. Шипунова (Орел, 25 марта 2022 г.). Орел, 2022. С. 56-62. EDN: MFLDKG

- Чавдаров А.В., Толкачев А.А. Восстановление внутренних поверхностей цилиндрических деталей малых диаметров холодным газодинамическим напылением // Технический сервис машин. 2020. № 3 (140). С. 128-136. EDN: YISKJJ