Оценка адгезии защитных покрытий к линейным стальным конструкциям при воздействии лазерного наноструктурирования

Автор: Щегольков Н.И., Комарова Л.Ю., Лисиенкова Л.Н., Будникова О.А., Варфаловская В.В., Цыбин А.И.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследование свойств наноматериалов

Статья в выпуске: 5 т.17, 2025 года.

Бесплатный доступ

Введение. В связи с использованием больших объемов линейных стальных конструкций ужесточаются требования, предъявляемые к поверхности трубопроводов, с помощью которых реализуется добыча нефтяного флюида. Поэтому возникает потребность в изучении межфазной границы при нанесении и закреплении защитных покрытий. Современные исследования подтверждают потенциал лазерного наноструктурирования стальной поверхности перед нанесением полимерного слоя. Для внедрения лазерной технологии в промышленность требуются не только исследования свойств поверхности, но и оценка эксплуатационных качеств. Полуколичественным критерием оценки механической прочности связи полимерного слоя к металлическому субстрату, как правило, выступает адгезионная прочность покрытия. Методы и материалы. В исследовании применялись стальные пластины. Для лазерной обработки поверхности пластин использовались два иттербиевых оптоволоконных лазера импульсного типа. Полимерный слой представлял собой эпоксидно-фенольную смолу. Нанесение жидкого состава смолы осуществлялось безвоздушным распылением. Процесс полимеризации происходил в сушильном шкафу при температуре 150 оС. Результаты и обсуждение. В ходе исследований поверхность металлических пластин подвергалась лазерному наноструктурированию. После такого воздействия зафиксировано увеличение субмикрошероховатости поверхности в 2,3–4,7 раза по сравнению с исходным состоянием. Адгезионная прочность защитного слоя к стальной поверхности составила от 2,2 до 20,6 МПа в зависимости от вида применяемого лазерного оборудования. Заключение и выводы. Результаты испытаний показали, что наноструктурированная поверхность обеспечивает формирование совокупности нанонеровностей, которая усиливает адгезионную связь с полимерным эпоксидно-фенольным слоем и, как следствие, увеличивает адгезионную прочность. Сравнительный анализ результатов испытаний при эксплуатации лазерного оборудования двух типов показал эффективность использования лазера с функциональностью полировки и наноструктурирования.

Наностурирование, субмикрошероховатость, стальные конструкции, полировка, адгезионная прочность, металлополимерный композит

Короткий адрес: https://sciup.org/142246090

IDR: 142246090 | УДК: 621.9.048.4:678.6.067.5 | DOI: 10.15828/2075-8545-2025-17-5-518-529

Текст научной статьи Оценка адгезии защитных покрытий к линейным стальным конструкциям при воздействии лазерного наноструктурирования

Щегольков Н.И., Комарова Л.Ю., Лисиенкова Л.Н., Будникова О.А., Варфаловская В.В., Цыбин А.И. Оценка адгезии защитных покрытий к линейным стальным конструкциям при воздействии лазерного наноструктурирования. Нанотехнологии в строительстве. 2025;17(5):518–529. – EDN: IJFDZX.

Трубопроводы как линейные строительные сооружения в нефтегазовой отрасли являются ключевыми конструкциями, соединяя в себе функции добычи, транспортировки и хранения углеводородных ресурсов. Во всем мире растет спрос на использование подобных инженерно-строительных сооружений. Так как увеличивается объем эксплуатируемых трубопроводов, то есть потребность в оптимизации их проектирования, производства и эксплуатации [1, 2].

Наибольшее число трудностей при эксплуатации связано с коррозионным разрушением линейных строительных сооружений. Этот вид разрушений приводит к экономическим затратам на ремонт и об- служивание в размере от 2 до 5% от ВВП для стран с развитой экономикой [3–5].

В связи с этим существует потребность в исследовании методов улучшения эксплуатационных качеств защитных покрытий на основе эпоксидных смол. В настоящей научной работе за изучаемый критерий выбраны микрошероховатость стальной поверхности и адгезионная прочность полимерного слоя к металлическому субстрату.

Формирование устойчивых адгезионных связей на границе раздела полимер-сталь требует образования наноразвитой площади поверхности субстрата. Данный процесс основан на удалении поверхностных загрязнений и формировании развитого микрорельефа, оцениваемого шероховатостью. Степень развития микрорельефа определяет площадь кон-

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ такта и величину химического и механического сцепления между полимерным покрытием и стальной пластиной, что является существенным фактором, влияющим на адгезионную прочность всей защитной системы в металлополимерных композиционных материалах [6–8].

Среди существующих методов подготовки стальной поверхности наибольшее распространение получила струйно-абразивная технология, осуществляемая с применением различных абразивных материалов. Как показывают исследования [9–11], данный метод обеспечивает формирование морфологии стальной поверхности с выраженным углубленным рельефом.

Несмотря на широкое применение, струйно-абразивная технология обладает рядом существенных ограничений, таких как: негативное влияние на окружающую среду, связанное с образованием абразивной пыли; низкая эффективность при обработке поверхностей со сложной геометрией; неоднородность деформации поверхности; зависимость от твердости и дисперсности абразивного материала [12, 13].

Перспективной альтернативой выступает лазерная обработка поверхности – технология, основанная на использовании высокоэнергетического лазерного излучения для одновременного удаления по- верхностных загрязнений и формирования развитого микрорельефа вплоть до наноразмерного уровня. По сравнению с традиционными методами очистки стальной поверхности, ей свойственны следующие преимущества: экологическая безопасность, высокая точность управляемости и воспроизводимость результатов модификации, возможность обработки поверхностей со сложной геометрией.

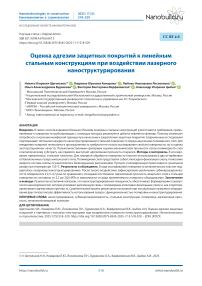

Технология лазерной очистки основана на механизме фототермической абляции, при которой металлическая поверхность нагревается до температуры межфазного перехода с последующим частичным испарением поверхностного слоя. В процессе обработки наблюдаются три взаимосвязанных физических явления: локальное лазерное воздействие создает значительное термическое напряжение, одновременно с этим образуется плазменный шлейф, генерирующий зону высокого внутреннего давления, а циклические процессы нагрева и охлаждения способствуют структурной модификации поверхности (рис. 1) [14–18].

В научной литературе [19] рассматривается вопрос перспективности лазерной абляции в среде воздуха и воды. Результаты эксперимента демонстрируют, что наноструктурирование в водной среде способствует формированию поверхностей

Рис. 1. Принцип работы лазерной абляции

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ со сложной морфологией, однако данный метод требует дополнительного изучения для оптимизации параметров обработки. В то же время подтверждена высокая эффективность лазерной абляции в воздушной среде, позволяющая создавать контролируемые нанотекстуры на стальных поверхностях.

Как отмечается в исследовании [20, 21], технология лазерной очистки демонстрирует высокую эффективность, однако авторы подчеркивают недостаточность данных о коррозионной стойкости модифицированных поверхностей в условиях агрессивных сред, например, в соленой воде при эксплуатации морского транспорта и при эксплуатации нефтепромысловых трубопроводов.

В исследовании [22] подтверждается эффективность очистки турбинных лопаток с помощью лазера, что позволило подготовить их поверхность без повреждения наноструктуры изделия. Это характеризует потенциал метода, сочетающего высокую эффективность и технологичность очистки с сохранением целостности материала.

В современной промышленности нашли применение два основных типа лазерного оборудования: установки для обработки поверхностей большой площади и специализированные аппараты для маркировки и текстурирования различных материалов.

Установки для очистки больших площадей характеризуются сравнительно низкой возможностью настройки лазерного излучателя, как правило, по следующим параметрам: мощность, частота излучения и скорость сканирования луча. С помощью подобного оборудования возможно реализовать процесс модификации стальной поверхности с высокой производительностью – до 10 см2/с.

Лазерные установки для нанотекстурирования и маркировки характеризуются меньшей мощностью и компактной рабочей зоной. Они обеспечивают высокую степень гибкости в управлении параметрами лазерного излучения, включая точное позиционирование и траекторию движения лазерного пучка [23, 24].

В современных исследованиях [25–30] изучалось влияние настроек лазерного излучателя в процессе поверхностного нанотекстурирования на микрошероховатость, смачиваемость и химический состав поверхности субстрата после модификации, что напрямую влияет на адгезионную прочность полимерного слоя.

Исследователи применяют различные траектории лазера: концентрические восьмиугольные кольца, пересекающиеся эллипсы, упорядоченные кратерные массивы. Каждая из них формирует особую конфигурацию модификаций и зон плавления материала, что в итоге влияет на финальный микрорельеф стальной поверхности.

С увеличением степени перекрытия траекторий луча растет микрошероховатость, однако при чрезмерной степени перекрытия происходит избыточное испарение материала, что приводит к уменьшению степени развития нанорельефа.

Несмотря на детальную проработку вопросов формирования микрорельефа при лазерном наноструктурировании стальной поверхности, научно-информационный поиск позволил выявить отсутствие систематических данных, отображающих влияние лазерного текстурирования на адгезионную прочность полимерного слоя на основе эпоксидных смол как распространенного класса органических соединений, используемых для защиты металлоконструкций от коррозии.

Этот пробел обосновывает актуальность проведенного исследования, направленного на изучение возможности получения защитного полимерного покрытия с повышенной адгезионной прочностью при предварительной подготовке поверхности с использованием лазерного текстурирования.

Цель работы заключалась в исследовании влияния развитого микрорельефа, сформированного после процесса лазерного нанотекстурирования и оцениваемого шероховатостью, на адгезионную прочность полимерного слоя на основе эпоксидно-фенольных смол, сшитых отвердителем полиамин-ного типа.

В рамках настоящего исследования для оценки адгезионных свойств применялись две разновидности оптоволоконного иттербиевого лазера импульсного типа: промышленная установка для модификации больших площадей и лазерный маркиратор. Первый используется для изучения влияния лазерного текстурирования с высокой производительностью на образование адгезионных связей на контакте полимер-сталь. Второй вид оборудования позволяет получить наноструктурирование поверхности металла, что должно увеличивать адгезионную прочность при более длительном процессе модификации.

Тематика исследования актуальна, полученные результаты будут полезны при внедрении лазерной технологии модификации поверхности в производство металлополимерных конструкций.

МЕТОДЫ И МАТЕРИАЛЫ

В качестве экспериментальных образцов были выбраны металлические пластины из стали марки «Ст20». Размер пластин: 100×50×3,9 мм.

Исходное состояние изучаемой поверхности относится к типу «А» согласно международному стандарту ISO 8501-1:2007.

В качестве полимерного антикоррозионного слоя использованы двухкомпонентные составы, состо-

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ ящие из основы ‒ эпоксидно-фенольной смолы с фунциональными наполнителями и отвердителя полиаминного типа, которые применяются для внутренней защиты труб, транспортирующих агрессивные и абразивные среды.

Для реализации процесса лазерного текстурирования стальной поверхности применялись две разновидности иттербиевого оптоволоконного лазера импульсного излучения. Длина волны излучателей составляет 1064±5 нм.

Лазер № 1 представляет собой промышленную установку для модификации поверхности на больших площадях. Отличается высокой мощностью и ограниченной гибкостью регулировки параметров обработки. Данные особенности делают этот тип оборудования оптимальным вариантом для крупносерийного производства, где требуется обработка поверхностей со стандартными параметрами.

Лазерная система № 2 разработана для маркировки и получения наноструктурированных поверхностей с возможностью тонкой настройки всех параметров излучения. Она характеризуется меньшей мощностью и производительностью.

Характеристики лазерного оборудования представлены в табл. 1.

Каждым видом лазера было обработано по 10 пластин, для более детального изучения произведен отбор 4 образцов.

Для сравнения характеристик в испытаниях принимал участие контрольный образец без модификации поверхности.

Перед лазерной обработкой поверхности каждый образец проходил дополнительную стадию обезжиривания ультразвуком в ванне, наполненной химически чистым ацетоном, в течение 60 секунд.

Образцы № 1–4 модифицированы лазером № 1 при неизменных настройках излучателя:

-

- мощность излучения: 100 Вт;

-

- частота излучения: 100кГц;

-

- площадь лазерного пятна: 180 мм2;

-

- скорость сканирования: 2500 мм/с;

-

- длительность импульса: 100 нс.

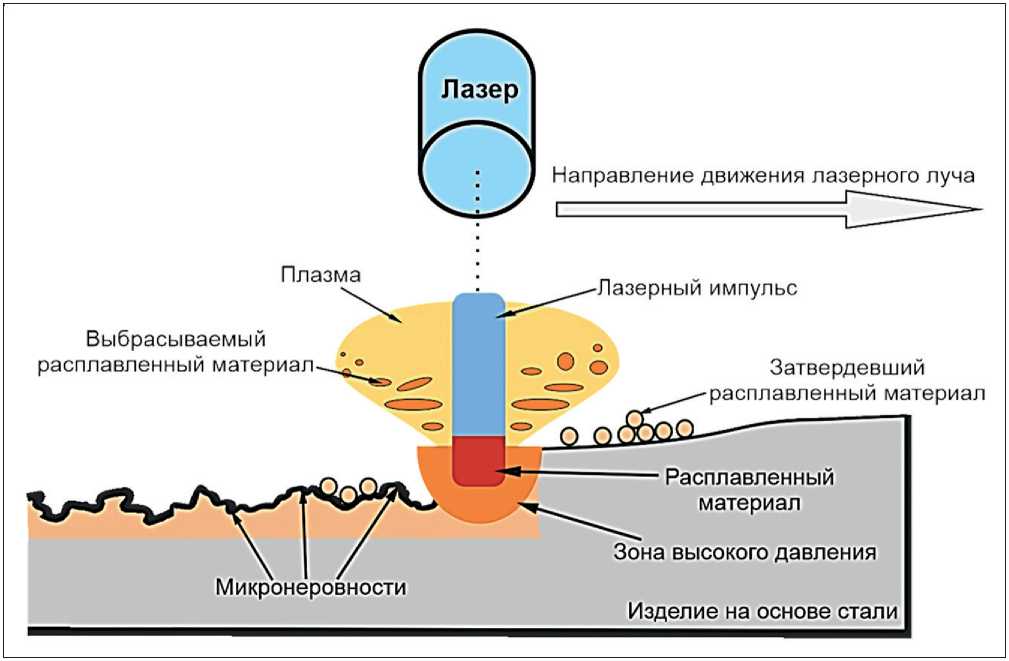

Схема траектории лазерного пятна для лазера № 1 представлена на рис. 2.

Среднее время процесса модификации поверхности лазером № 1 составляло 16 секунд.

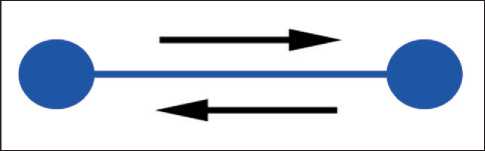

При наноструктурировании поверхности стальных пластин лазером № 2 были опробованы различные режимы модификации. При этом на всех режимах неизменной оставалась траектория лазерного луча, представленная на рис. 3.

Среднее время модификации поверхности лазером № 2 составило 220 секунд.

Ниже приведен алгоритм процесса нанотекстурирования поверхности стальных пластин лазерной системой № 2, а также настройки оборудования.

Рис. 2. Траектория движения луча лазера № 1

Рис. 3. Траектория движения луча лазера № 2

Таблица 1. Характеристики лазерных систем № 1 и № 2

|

Лазер Характеристика |

Лазер № 1 |

Лазер № 2 |

|

Мощность, Вт |

100 |

20 |

|

Частота излучения, кГц |

100–500 |

1–4000 |

|

Длительность импульса, нс |

100 |

2–350 |

|

Энергия импульса, мДж |

1 |

До 4 |

|

Скорость сканирования, мм/с |

2000–2500 |

до 8000 |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Образец № 5. Проведено формирование нанорельефа в виде сетчатой структуры. Три прохода лазером в одном направлении, затем три прохода во взаимно перпендикулярном направлении. Происходит движение луча параллельно граням пластины. Данный образец был нанотекстурирован с использованием параметров лазерного излучения, схожих с применяемыми для последующих экспериментальных поверхностей, что позволяет рассматривать его в качестве базового образца.

Параметры настройки излучателя:

-

- мощность излучения: 15 Вт;

-

- частота излучения: 20 кГц;

-

- площадь лазерного пятна: 0,03 мм2;

-

- скорость сканирования: 500 мм/с;

-

- длительность импульса: 200 нс;

-

- расстояние между линиями траектории: 0,5 мм.

Образец № 6. Настройки излучателя и алгоритм нанотекстурирования аналогичен базовому образцу. Дополнительно было произведено три прохода параллельно граням пластины, таким образом происходило формирование более высокоразвитой сетчатой наноструктуры. Настройки излучателя для дополнительных проходов отличались расстоянием между линиями траектории, которое составляло 0,02 мм.

Образец № 7. Формирование морфологии реализуется аналогично базовому образцу. Отличие заключается в том, что движение луча происходит по диагонали, то есть от одного до противоположного угла прямоугольной пластины.

Образец № 8. Создание структуры, аналогичной образцу № 7. Далее поверх сформированной сетчатой микроструктуры был запущен процесс полировки для удаления остаточных загрязняющих соединений, характеризующийся следующими настройками излучателя:

-

- мощность излучения: 15 Вт;

-

- частота излучения: 300 кГц;

-

- площадь лазерного пятна: 0,03 мм2;

-

- скорость сканирования: 1000 мм/с;

-

- длительность импульса: 3 нс;

-

- расстояние между линиями траектории: 0,04 мм.

На каждой пластине после процесса модификации проводилась оценка микрошероховатости поверхности в пяти точках при помощи профилометра «Time Group Inc TR220». Базовая линия измерений составляла 0,8 мм. Результат зафиксирован в виде среднеарифметического значения для параметров Rz и Ra.

Нанесение защитного покрытия производилось на лабораторном оборудовании по принципу безвоздушного распыления, при котором жидкий полимерный состав разбивается в мелкий аэрозоль с помощью механического вращения распылителя, приводимого в движение воздушной турбиной.

Полимеризация защитного слоя происходила в сушильном шкафу с естественной конвекцией при температуре в 150±5 оС в течение 60 минут.

Измерение толщины полимерного покрытия осуществлялось с помощью прибора измерения геометрических параметров «Константа К5». Средняя толщина защитного покрытия на образцах составила 170±5 мкм и соответствует рекомендуемой величине, используемой для лакокрасочных покрытий с высоким сухим остатком.

Величина адгезионной прочности полимерного слоя определялась методом нормального отрыва грибка по ISO 4624:2002. На каждом образце стальной пластины с полимерным покрытием производилось два испытания для определения адгезионной прочности. За результат принималось среднее арифметическое всех измерений.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

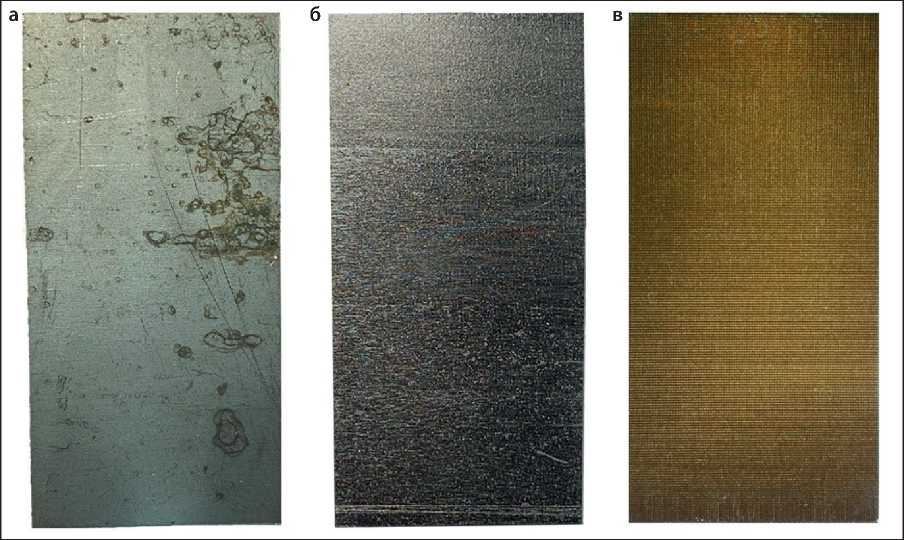

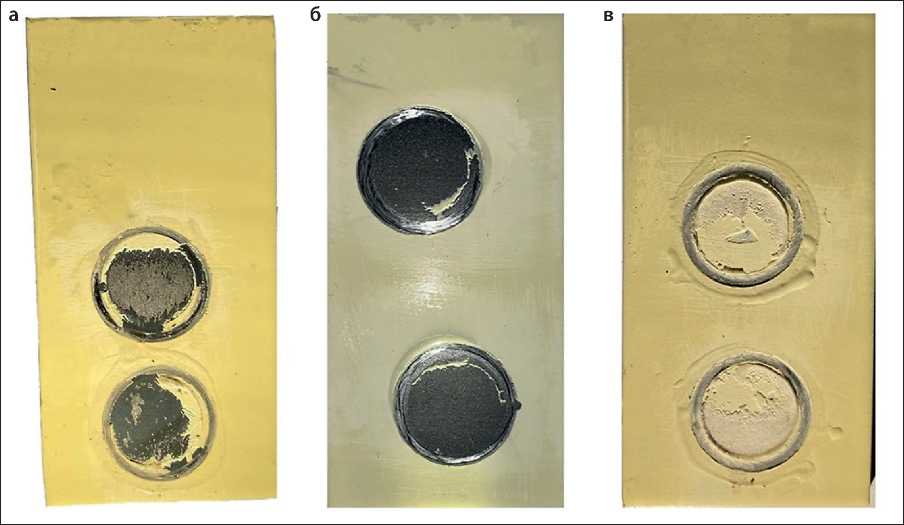

Внешний вид поверхности экспериментальных образцов до и после процесса нанотекстурирования представлен на рис. 4.

Исходное состояние стальной поверхности характеризуется наличием плотно прилегающей прокатной окалины и низким содержанием продуктов коррозии.

На поверхности стальной пластины, подвергнутой нанотекстурированию лазером № 1, наблюдается удаление местных очагов коррозионного процесса и образование неравномерной линейной микроструктуры серого оттенка.

После процесса лазерного нанотекстурирования оборудованием № 2 зафиксировано устранение местных коррозионных участков, а также наличие однородной сетчатой микроструктуры.

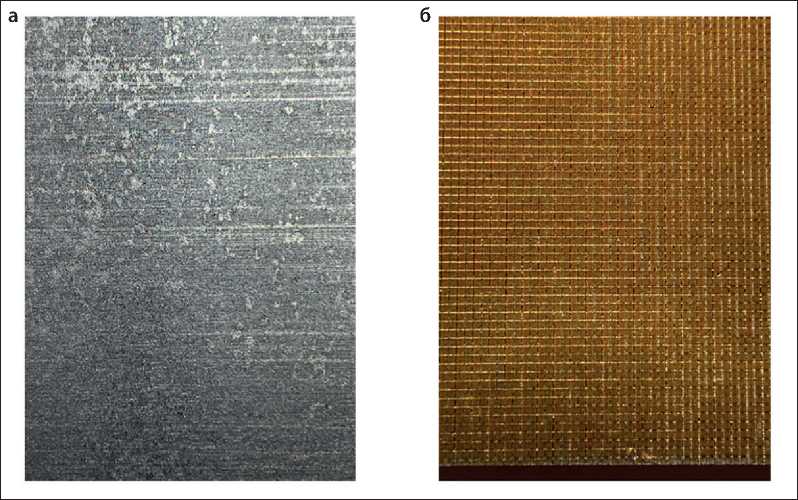

Более детальное рассмотрение и сравнение структуры поверхности после модификации при увеличении фотоснимков в 2,5 раза представлено на рис. 5.

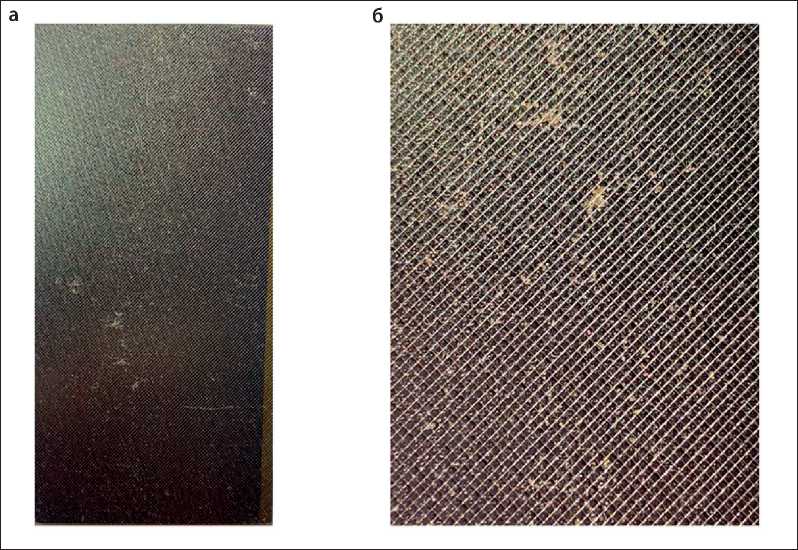

Поверхность образцов, обработанных лазером № 2, приобрела коричнево-желтый оттенок, что, вероятно, связано с образованием оксидных соединений в процессе продолжительной абляции. С целью устранения данных продуктов окисления на образце № 8 была выполнена дополнительная лазерная полировка, результаты которой отображены на рис. 6.

На поверхности образца наблюдается полное удаление коричнево-желтых продуктов окисления, при этом обработанная наноструктурированная поверхность приобрела равномерный серый оттенок.

Исходные и сформированные микрошероховатости поверхности пластин после лазерной модификации отображены в табл. 2.

В среднем, высота неровностей профиля (Rz) увеличивается в 2,3 и в 4,7 раза для лазера № 1 и № 2 соответственно.

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 4. Фотоснимки внешнего вида поверхности стальных пластин до и после процесса нанотекстурирования: a – без модификации; б – структурирование лазером № 1; в – структурирование лазером № 2

Рис. 5. Структура поверхности стальных пластин после модификации: a – структурирование лазером № 1; б – структурирование лазером № 2

Наблюдается увеличение среднего арифметического отклонения профиля (Ra) на 15,4% после текстурирования лазером № 1, тогда как прирост данного параметра для лазера № 2 составляет значительно больше 76,9%.

Стоит отдельно отметить результат оценки микрорельефа поверхности для образца № 8, подвергнутого дополнительному процессу полировки, микрошероховатость которого составила 13,9 мкм и 2,3 мкм по параметрам Rz и Ra соответственно. При

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 6. Внешний вид и структура поверхности образца № 8 после дополнительного процесса лазерной полировки: a – общий вид поверхности образца; б – увеличен масштаб в 1,6 раза этой структуры поверхности

Таблица 2. Исходные и сформированные микрошероховатости поверхности субстрата после лазерной модификации

Таким образом, процесс полировки не оказал существенного влияния на степень развития микрорельефа. В то же время отсутствие окисного налета на наноструктурированной поверхности способствует увеличению площади и улучшению качества контакта полимер-сталь, что важно для продолжительности эксплуатации композитов.

Подобную разницу в степени развития микроструктуры поверхности субстрата можно объяснить различной интенсивностью излучения обоих лазеров, а также особенностью траектории движения лазерного пучка.

Интенсивность излучения характеризует плотность мощности на единицу площади лазерного луча. От ее величины зависит возможность оказывать влияние на нанорельеф стальной поверхности.

Согласно уравнению (1), интенсивность излучения лазера № 1 равна 0,5 Вт/мм², тогда как для лазера № 2 этот показатель достигает 500 Вт/мм². Несмотря на меньшую среднюю мощность системы № 2, ее высокая интенсивность обеспечивает глубокую и точную модификацию нанорельефа поверхности. Это же способствует увеличению времени обработки из-за малой площади лазерного пятна.

I = P/A, (1)

где I – интенсивность лазерного излучения, Вт/мм2; P – мощность лазерного излучателя, Вт; A – площадь лазерного пятна, мм2.

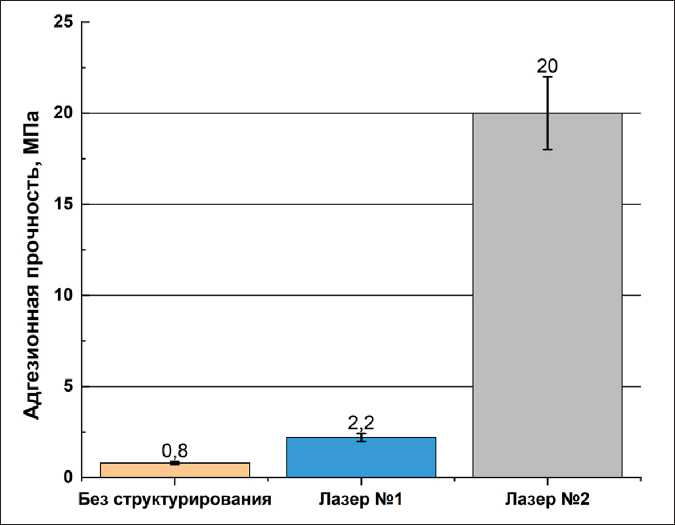

На рис. 7 представлена гистограмма со средними значениями адгезионной прочности полимерного слоя для рассматриваемых видов лазерных систем.

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Наибольшая адгезионная прочность наблюдается на образцах стальных пластин, подвергнутых нанотекстурированию лазером № 2, и составляет 20 МПа. Этот параметр демонстрирует увеличение в 25 раз по сравнению с контрольным образцом.

Зафиксировано увеличение адгезионной прочности после модификации поверхности лазером № 1 в 2,7 раза.

На рис. 8 продемонстрирован характер повреждения покрытий методом нормального отрыва грибка при проведении испытания на определение адгезионной прочности.

При анализе характера отрыва грибков выявлено, что за счет малой степени развития микрорельефа поверхности на образце без модификации и после текстурирования лазером № 1 наблюдается доми-

Рис. 7. Адгезионная прочность полимерного слоя к стальной поверхности

Рис. 8. Характер отрыва грибков при определении адгезионной прочности полимерного слоя: a – без модификации; б – структурирование лазером № 1; в – структурирование лазером № 2

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

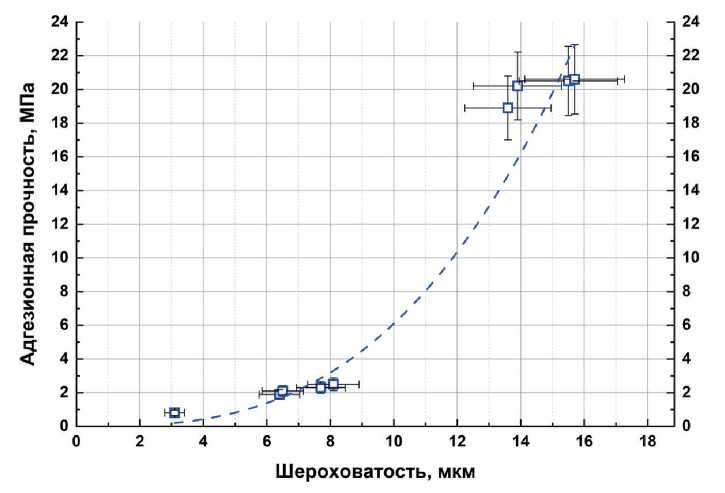

Рис.9. Влияние микрошероховатости на адгезионную прочность полимерного слоя к стальной поверхности

нирование адгезионной составляющей разрушения межфазной границы.

У полимерного покрытия, сформированного на предварительно нанотекстурированной стальной поверхности лазером № 2, зафиксирован когезионный характер разрушения, что указывает на высокую степень химико-механического сцепления полимерного слоя на испытуемой площади контакта полимер-сталь.

Влияние микрошероховатости на адгезионную прочность полимерного слоя представлено на рис. 9.

Начальные показатели на графике соответствуют контрольному образцу без текстурирования со значениями 3,1 мкм и 0,8 МПа.

Точки на графике, расположенные в пределах микрошероховатости по параметру Rz от 6 до 9 мкм, соответствуют текстурированию лазером № 1. После структурирования лазером № 2 микрошероховатость на графике находится в интервале от 12 до 16 мкм.

Подобная разница в адгезионной прочности объясняется различием в степени разработанности субмикрошероховатости и, как следствие, формированием разной величины поверхностной энергии. Из уравнения (2) видно, что внутренняя энергия поверхностного слоя зависит от площади поверхности раздела фаз, то есть от площади контакта жидкого полимерного состава и микрорельефного состояния стальной поверхности.

, (2)

, где σ – энергия образования единицы поверхности, Дж/м2; T – температура, К; dσ/dT – температурный коэффициент, Дж/(м2•К); S – площадь поверхности раздела, м2.

ЗАКЛЮЧЕНИЕ (ВЫВОДЫ)

При реализации текстурирования металлической поверхности лазером № 1, предназначенным для работы с большими площадями, удалось удалить очаги коррозионных включений и достичь увеличения адгезионной прочности в 2,3 раза по сравнению с контрольным образцом.

После обработки поверхности лазером № 2 зафиксирована более тщательная очистка коррозионных участков и точечных дефектов с существенным развитием поверхностной наноструктурированной площади и увеличением параметра шероховатости в 4,7 раза по сравнению с контрольной пластиной. Такое повышение шероховатости приводит к формированию большего количества межмолекулярных связей, которое обеспечило 10-кратное увеличение адгезионной прочности по отношению к аналогичному параметру поверхности после обработки лазером № 1, что позволяет формировать прочное адгезионное взаимодействие полимерного слоя, обеспечивающего долгосрочную антикоррозионную защиту трубопроводным конструкциям.

Установлено, что дополнительный режим полировки для пластин, модифицированных лазером № 2, обладает преимуществом, выраженным в отсутствии коррозионных соединений металлов при сопоставимых величинах микрошероховатости и адгезионной прочности.

Результаты испытаний показали, что развитая текстура микрорельефа стальной поверхности влияет на адгезионную прочность полимерного эпок-сидно-фенольного слоя, что позволяет утверждать о потенциальном увеличении срока безаварийной

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ эксплуатации защищенных металлических конструкций.

По результатам исследований сопоставлены две разновидности оптоволоконного иттербиевого лазера импульсного типа. Показано преимущество использования лазера с функциональностью текстурирования и маркировки, который одновременно удаляет крепко связанную окалину и коррозионные микроотложения, а также обеспечивает формирование нанорельефа, увеличивая площадь поверхности.