Оценка декоративной наноштукатурки на пожароопасность

Автор: Мухамеджанова О.Г., Алферова А.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследование свойств наноматериалов

Статья в выпуске: 3 т.17, 2025 года.

Бесплатный доступ

Введение. В испытаниях на пожаровзрывоопасность материалов на искомое значение величины и ее отклонение оказывает воздействие множество различных факторов. Все это влияет на правильность отнесения материала к той или иной группе (классу) пожароопасности, что в конечном итоге определяет его возможное использование. К примеру, на путях эвакуации из здания необходимо использовать при отделке негорючие материалы (группы НГ). Поэтому для определения фактической группы (класса) необходимо определять не только искомое значение величины, но и его разброс данных. Методы и ма- териалы. Проводились испытания декоративной штукатурки Нанопор «Baumit» по параметрам горючести для отнесения данного материала к группе: горючим или негорючим. Результаты и обсуждение. Испытания декоративной штукатурки Нанопор «Baumit» показали следующие результаты: потеря массы образца составляет Р = 7,0±0,3%; прирост температуры в печи составляет 4,6±1,7 ºС; продолжительность устойчивого пламенного горения составляет 1,0±0,1 с. В соответствии с п.5.2. ГОСТ 30244-94 данный строительный материал отнесен к негорючим материалам, т.к. значения параметров горючести находятся в пределах допустимой нормы. Потеря массы образцов декоративной штукатурки после огневого воздействия уменьшилась всего на 7% из-за потери влаги при нагревании образцов штукатурки. Причем неопределенность по потере массы декоративной штукатурки составляет около 4%. Прирост температуры в печи при испытаниях штукатурки составляет около 5 ºС при норме не более 50 ºС. Относительная расширенная неопределенность по приросту температуры в печи со- ставляет 36%. Продолжительность устойчивого пламенного горения штукатурки составляет 1 с, при норме не более 10 с. Разброс данных по данному показателю составляет 10%. Заключение. Анализ полученных данных показал, что расширенная неопределенность по параметрам горючести составляет от 4 до 40%, что существенно влияет на отклонение результата измерений от истинного значения, а также на правильность присвоения группы (класса) пожарной опасности материалу.

Горючесть декоративной штукатурки Нанопор, неопределенность по потере массы образца деко- ративной наноштукатурки, неопределенность продолжительности устойчивого пламенного горения, неопределенность по типу А, неопределенность по типу В, группа горючести

Короткий адрес: https://sciup.org/142244862

IDR: 142244862 | УДК: 614.84 | DOI: 10.15828/2075-8545-2025-17-3-235-243

Текст научной статьи Оценка декоративной наноштукатурки на пожароопасность

Мухамеджанова О.Г., Алферова А.А. Оценка декоративной наноштукатурки на пожароопасность. Нанотехнологии в строительстве. 2025;17(3):235–243. – EDN: YVDALE.

В испытаниях на пожаровзрывоопасность веществ и материалов на конечный результат измерений и его отклонение влияет много различных факторов. К ним относятся: характеристика образцов и их подготовка к испытаниям (неоднородность продукции, отклонения геометрических размеров, погрешность при кондиционировании и др), подготовка установки к испытаниям (погрешность калибровки оборудования), условия испытаний, а также проведение самих испытаний (погрешности средств измерений, испытательного оборудования, испытателей) и т.д.

Кроме того, в большинстве случаев такие измерения относятся к косвенным, когда искомое значение величины рассчитывается по функциональной зависимости нескольких физических величин, которые получают непосредственно от средств измерений. Косвенные измерения менее точные, чем прямые, так как у каждой физической величины будет своя погрешность, они складываются и влияют на отклонение результата измерений.

Все это влияет на правильность отнесения материала к той или иной группе (классу) пожароопасности, что в конечном итоге определяет его возможное использование для обеспечения безопасности людей при пожаре. К примеру, на путях эвакуации из здания необходимо использовать при отделке негорючие материалы (группы НГ). Поэтому для точной классификации по показателям пожаровзрывоопас-ности веществ и материалов и правильного отнесения их к какой-либо группе (классу) необходимо не только определять результат, но и рассчитывать точностные показатели. В соответствии с РМГ 292013 к показателям точности относится суммарная стандартная и расширенная неопределенность.

Расчет и оценка неопределенности измерений проводится различными методами: с использованием внутрилабораторных исследований по валидации методики анализа, методом наименьших квадратов и т.д. [1–5]. Метод наименьших квадратов используется, если результат измерений устанавливается по графику зависимости, к примеру, при определении токсичности материалов HCL , которая выявляется по зависимости HCL (г/м3) от летальности белых мышей, L (%) [6–20].

Целью данного исследования являлся расчет неопределенности для косвенных измерений при различных моделях измерений, а также для прямых измерений, для отнесения строительного материала к группе горючих/негорючих.

В соответствии с целью были поставлены следующие задачи:

– провести испытания образцов декоративной штукатурки;

– проанализировать полученные модели измерений по показателю горючести декоративной штукатурки и обработать результаты испытаний с учетом их точности и достоверности.

МАТЕРИАЛЫ И МЕТОДЫ

В соответствии с ГОСТ 30244-94 метод 1 «Материалы строительные. Методы испытания на горючесть» (Метод I) проводились испытания декоративной штукатурки Нанопор «Baumit» для отнесения данного

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ материала к горючим (Г) или негорючим (НГ) строительным материалам. Для этого из декоративной штукатурки изготавливались образцы цилиндрической формы, которые подвергались огневому воздействию на установке для испытаний строительных материалов на негорючесть. В результате определя- ются следующие параметры горючести: потеря массы для каждого образца, прирост температуры в печи, продолжительность устойчивого пламенного горения. По полученным результатам относят декоративную штукатурку к группе горючих или негорючих. Для того чтобы обеспечить точность и достоверность определения данной группы, необходимо оценить разброс значений по данным параметрам.

Результаты испытаний образцов декоративной штукатурной смеси на горючесть представлены в табл. 1.

Модель измерений по потере массы для каждого образца декоративной штукатурки является косвен- ным измерением при нелинейной зависимости и по- грешности измерений входных величин, которые не зависят друг от друга. Определяется функциональная зависимость f выходной величины (потери массы (Pi)) от входных величин (массы образца до испытаний (m1i) массы образца после испытаний(m2i))

Pt = f(.mu,m2i) =

(mu - m2i) mu :

где: m 1 i – масса образца до испытаний, г;

m 2 i – масса образца после испытаний, г;

i – номер образца;

Pi – потеря массы образца, г.

Оценка потери массы образцов декоративной штукатурки (%) P = (Σ i n = 1 Pi ) / n = 36/5 = 7%.

Разброс значений (неопределенность измерений) по потере массы образца складывается из стандартной неопределенности по типу А и по типу В. Неопределенность по типу А определяется на основе статистических данных и характеризуется разбросом значений случайных величин. Неопределенность по типу В учитывает все неисключенные систематические погрешности, которые возникают в результате данного измерения (испытания).

Стандартная неопределенность по типу А uA(хi) соответствует выборочному стандартному отклонению среднего значения всех входных величин по определению потери массы образца штукатурки uAxi) - Sx ~ J п(п_ц , (1)

где: xi – отдельный результат измерений;

X – среднее значение результата измерений;

n – количество измерений;

S- – выборочное стандартное отклонение среднего значения.

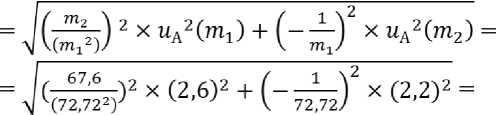

Стандартная неопределенность по типу А для массы образца штукатурки до испытаний m 1 i , массы образца после испытаний m 2 i штукатурки определялась по формуле 1, рассчитывалась в программе ЕxceL и представлена в табл. 2 и 3.

Стандартная неопределенность по типу А для массы образца декоративной штукатурки до испытаний ( m 1 i )

u A( m 1) = 2,6 г; m{ = 72,7 г.

Стандартная неопределенность по типу А для массы образца декоративной штукатурки после испытаний ( m 2 i )

uA ( m 2) = 2,2 г; m2 = 67,6 г.

Таблица 1. Результаты испытаний образцов декоративной штукатурки Нанопор «Baumit» по параметрам горючести

|

№ образца для испытания |

Температура в печи, ºС |

Прирост температуры в печи Т = п.п. п.м. п.к. |

Температура на поверхности образца, ºС |

Прирост температуры на поверхности образца п.о. п.о.м. Т п.о.к. |

Температура в центре образца, ºС |

Прирост температуры в центре образца Т = ц.о. ц.м. ц.к. |

Продол-житель-ность устойчивого пламенного горения образца, с |

Масса образца, г |

Потеря массы образца, % |

|||||

|

начальная, Тп.н. |

максималь-ная, Тп.м. |

конечная, Тп.к. |

максималь-ная, Т п.о.м. |

конечная, Т п.о.к. |

максималь-ная, Т ц.м. |

конечная, Т ц.к. |

до испытания |

после испы тания |

||||||

|

1 |

750 |

756 |

752 |

4 |

786 |

782 |

4 |

738 |

733 |

5 |

1 |

71,2 |

66,5 |

7 |

|

2 |

751 |

756 |

750 |

6 |

800 |

796 |

4 |

742 |

738 |

4 |

1 |

71,2 |

66,2 |

7 |

|

3 |

750 |

756 |

752 |

4 |

798 |

793 |

5 |

740 |

735 |

5 |

1 |

73,2 |

68,0 |

7 |

|

4 |

744 |

755 |

751 |

4 |

795 |

792 |

3 |

740 |

734 |

6 |

1 |

73,9 |

68,2 |

8 |

|

5 |

750 |

755 |

750 |

5 |

792 |

788 |

4 |

741 |

737 |

4 |

1 |

74,1 |

69,2 |

7 |

|

Средняя арифметическая величина по результатам пяти испытаний |

4,6 |

4 |

5 |

1 |

7 |

|||||||||

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Таблица 2. Расчет неопределенности по типу А для массы образца декоративной штукатурки Нанопор до испытаний

|

№ п/п |

Масса образца до испытаний, г |

( хi – X) |

( хi – X)2 |

Неопределенность по типу А u A( m 1), г |

|

1 |

71,2 |

–1,52 |

2,31 |

|

|

2 |

71,2 |

–1,52 |

2,31 |

|

|

3 |

73,2 |

0,48 |

0,23 |

|

|

4 |

73,9 |

1,18 |

1,39 |

|

|

5 |

74,1 |

1,38 |

1,90 |

|

|

72,70 |

8,15 |

|||

|

Среднее значение |

Сумма (∑) |

2,59 |

Таблица 3. Расчет неопределенности по типу А для массы образца декоративной штукатурки Нанопор после испытаний

|

№ п/п |

Масса образца после испытаний, г |

( хi –X) |

( хi –X)2 |

Неопределенность по типу А u A( m 2), г |

|

1 |

66,5 |

–1,12 |

1,254 |

|

|

2 |

66,2 |

–1,42 |

2,016 |

|

|

3 |

68,0 |

0,38 |

0,144 |

|

|

4 |

68,2 |

0,58 |

0,336 |

|

|

5 |

69,2 |

1,58 |

2,496 |

|

|

67,6 |

6,24 |

|||

|

Average value |

Sum (∑) |

2,24 |

В соответствии с моделью по потере массы образ-

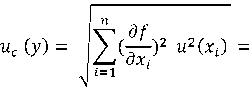

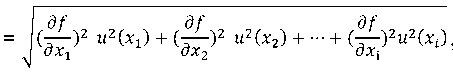

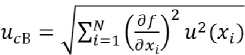

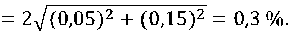

ца, которая относится к косвенным измерениям при нелинейной зависимости, суммарная стандартная неопределенность uс(у) [5] определяется по формуле

где: u ( x 1), u ( x 2), u ( xi ) – стандартная неопределенность входной величины, оцененная по типу А или по типу В;

∂ f / ∂ xi – частные производные входных величин.

Суммарная стандартная неопределенность по типу А для потери массы образца

= 0,05 %

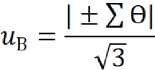

Неопределенность по типу В определяется на основе неисключенных систематических погрешностей, которые образуются в результате проведения испытаний, к ним относятся, в основном, погрешности измерительного оборудования, которые участвуют в данных измерениях. Погрешности измерительного оборудования в нашем случае подвергаются закону равномерного распределения, т.к. описываются симметричным прямоугольным распределением в интервале с нижней – Θ и верхней границей + Θ.

Стандартная неопределенность по типу В u В для равномерного распределения

Θ – неисключенные систематические погрешности результатов измерений.

Измерительное оборудование, которое участвует в измерениях входных величин, вносит свою погрешность в конечный результат измерений и его отклонение, данные погрешности накладываются друг на друга и суммируются между собой.

Для каждого измерительного оборудования устанавливается неисключенная систематическая по-

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ грешность в абсолютной форме и по формуле 2 рассчитывается неопределенность по типу В. Определяется относительная неопределенность по типу В (uB), относительную неопределенность возводят в квадрат uB2 и суммируют uB2 для всего измерительного оборудования.

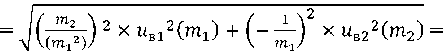

Стандартная неопределенность по типу В для массы образца до испытаний равна погрешности весов, тогда как масса образца после испытаний определялась для всех средств измерений и испытательного оборудования, которые участвовали в данном измерении, и рассчитывалась в программе ЕxceL (табл. 4).

Стандартная неопределенность по типу В для массы образца до испытаний m. = 72,7 г; uB1(m1) = 0,3 г.

Стандартная неопределенность по типу В для массы образца после испытаний

™2 = 67,6 г; u B2( m 2) = 3,3 г.

Суммарная стандартная неопределенность по типу В потери массы образца рассчитывалась

Таблица 4. Стандартная неопределенность по типу В для массы образца после испытаний

|

№ п/п |

Наименование средств измерений, отклонений |

Погрешность измерения (класс точности) |

Диапазон измерений |

Измеренное значение |

Абсолютная погрешность |

u B |

Относительная неопределенность u B в долях |

u B 2 |

|

1 |

Весы лабораторные электронные Pioneer, модификация PА4102С |

Погрешность: 0,1–0,3 г |

(0,01–120) г |

72 |

0,3 |

0,3 |

0,002 |

0,00001 |

|

2 |

Весы лабораторные электронные Pioneer, модификация PА4102С |

Погрешность: 0,1–0,3 г |

(0,01–120) г |

67,62 |

0,3 |

0,2 |

0,003 |

0,00001 |

|

3 |

Отклонение от средней температуры в печи |

(745–755) °С |

755 |

2 |

1,2 |

0,002 |

0,00000 |

|

|

4 |

Преобразователи термоэлектрические тип ТП, модификация ТП-0198 XA(K) |

Класс допуска 1; ±0,0075 t |

от 40 до + 850 °С |

756 |

5,67 |

3,3 |

0,004 |

0,00002 |

|

5 |

Преобразователи термоэлектрические тип ТП, модификация ТП-0198 XA(K) |

Класс допуска 1; ±0,0075 t |

от 40 до + 850 °С |

800 |

6 |

3,5 |

0,004 |

0,00002 |

|

6 |

Преобразователи термоэлектрические тип ТП, модификация ТП-0198 XA(K) |

Класс допуска 1; ±0,0075 t |

от 40 до + 850 °С |

742 |

5,565 |

3,2 |

0,004 |

0,00002 |

|

7 |

Устройство контроля температуры восьмиканальное УКТ 38-Щ4, модификация УКТ38-Ш4-ТП |

±0,5% |

от –50 до +1300 °С |

756 |

3,78 |

2,2 |

0,003 |

0,00001 |

|

8 |

Устройство контроля температуры восьмиканальное УКТ 38-Щ4, модификация УКТ38-Ш4-ТП |

±0,5% |

от –50 до +1300 °С |

742 |

3,71 |

2,1 |

0,003 |

0,00001 |

|

9 |

Устройство контроля температуры восьмиканальное УКТ 38-Щ4, модификация УКТ38-Ш4-ТП |

±0,5% |

от –50 до +1300 °С |

800 |

4 |

2,3 |

0,003 |

0,00001 |

|

10 |

Линейка измерительная металлическая торговой марки «Калиброн» |

±0,30 мм |

0–300 мм |

45 |

0,3 |

0,2 |

0,004 |

0,00001 |

|

11 |

Отклонение линейных размеров образцов по диаметру образца |

±2 мм |

43–45 мм |

45 |

2 |

1,2 |

0,026 |

0,00066 |

|

12 |

Отклонение линейных размеров образцов по высоте образца |

±3 мм |

47–53 мм |

50 |

3 |

1,7 |

0,035 |

0,00120 |

|

13 |

Линейка измерительная металлическая торговой марки «Калиброн» |

±0,30 мм |

0–300 мм |

50 |

0,3 |

0,2 |

0,003 |

0,00001 |

|

uB2 |

0,002 |

|||||||

|

uB |

0,058 |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ по формуле 2 путем суммирования неопределенностей по типу В входных величин

= = 0,15%.

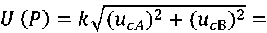

Расширенная неопределенность при потере массы образца при уровне доверительной вероятности 95%, k =2 ( U )

Таким образом, потеря массы образца составляет Р = 7,0±0,3% при доверительной вероятности Р д = 0,95.

Из полученных результатов видно, что потеря массы образцов декоративной штукатурки после огневого воздействия уменьшилась всего на 7% из- за потери влаги при нагревании образцов штукатурки. Причем неопределенность по потере массы штукатурки составляет около 5%, данный разброс данных в основном складывается из погрешности средств измерений, калибровки испытательного оборудования, а также геометрических размеров образцов.

Параметр горючести по приросту температуры в печи определяется косвенным методом при линейной зависимости результата (выходящей) величины (Тп.п.) от входящих величин (Тп.м., Тп.к.) и отсутствии корреляции между погрешностями измерений входящих величин. Модель измерений:

Тп.п. = f(Тп.м.,Тп.к.) = Тп.м.–Тп.к., где: Тп.п. – прирост температуры в печи, °С;

Тп.м. – максимальная температура в печи, °С;

Тп.к. – конечная температура в печи, °С.

Расчет неопределенности по типу А для максимальной температуры в печи (Тп.м.) и конечной температуры в печи (Тп.к.) производится по формуле 1 и результаты представлены в табл. 5 и 6.

В соответствии с моделью измерений по приросту температуры в печи, которая относится к косвенным

Таблица 5. Расчет неопределенности по типу А для максимальной температуры в печи

|

№ п/п |

Максимальная температура в печи, ºС |

( хi – X) |

( хi – X)2 |

Неопределенность по типу А u A (Т п.м. ), ºС |

|

1 |

756,0 |

0,4 |

0,16 |

|

|

2 |

756,0 |

0,4 |

0,16 |

|

|

3 |

756,0 |

0,4 |

0,16 |

|

|

4 |

755,0 |

–0,6 |

0,36 |

|

|

5 |

755,0 |

–0,6 |

0,36 |

|

|

755,6 |

1,20 |

|||

|

Среднее значение |

Сумма (∑) |

0,2 |

Таблица 6. Расчет неопределенности по типу А для конечной температуры в печи

|

№ п/п |

Конечная температура в печи, ºС |

( хi –X) |

( хi –X)2 |

Неопределенность по типу А u A (Т п.к. ), ºС |

|

1 |

752,0 |

1 |

1 |

|

|

2 |

750,0 |

–1 |

1 |

|

|

3 |

752,0 |

1 |

1 |

|

|

4 |

751,0 |

0 |

0 |

|

|

5 |

750,0 |

–1 |

1 |

|

|

751,0 |

4 |

|||

|

Среднее значение |

Сумма (∑) |

0,4 |

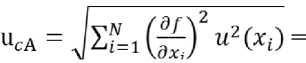

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ измерениям при линейной зависимости [5], суммарная стандартная неопределенность uс(у) определяется суммированием неопределенностей входных величин и вычисляется по формуле

^(xJTu^JT—й?(^) , (4)

где: u ( x 1), u ( x 2), u ( xi ) – стандартная неопределенность входной величины, оцененная по типу А или по типу В.

Суммарная стандартная неопределенность по типу А по приросту температуры в печи

=

= = 0,83 0С.

Неопределенность по типу В определяется на основе результатов погрешности измерительного оборудования: преобразователей термоэлектрических, устройства контроля температуры, калибровки оборудования.

Неопределенность по типу В для максимальной и конечной температуры в печи uВ(Тп.м.) = uВ(Тп.k.) = 4,6×0,012 = 0,06 °C.

Суммарная стандартная неопределенность по типу В по приросту температуры в печи

=

= = 0,009 °С.

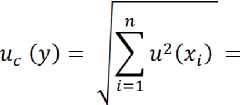

Расширенная неопределенность по приросту температуры в печи при уровне доверительной вероятности 95%, коэффициент охвата k = 2 при Р д = 0,95

и (P) = к^(исАу + (исВу =

= 2 *д/(0,832) + (0,0092)= 1,7 °С.

Расчет прироста температуры в печи составляет 4,6±1,7 °С при доверительной вероятности Рд = 0,95. Относительная расширенная неопределенность по приросту температуры в печи составляет U (P) = 36%, на разброс данных основное влияние оказывает случайная погрешность (стандартная неопределенность по типу А uсА(Тп.п.) = 0,83 °С), при этом систематические погрешности (стандартная неопределен- ность по типу Б uсB(Тп.п.) = 0,009 °С) малы и могут не учитываться в данных результатах.

Параметр горючести, к которому относится продолжительность устойчивого пламенного горения, оценивается прямым методом, при котором результат измерений устанавливается непосредственно из опытных данных, в данном случае время устойчивого пламенного горения определялось с помощью секундомера.

Среднее значение продолжительности устойчивого пламенного горения t =1 с. Стандартная неопределенность по типу А по продолжительности устойчивого пламенного горения образца составляет u = 0. A( t г) .

Неопределенность по типу В для продолжительности устойчивого пламенного горения образца складывается из неопределенностей, связанных с неисключенными систематическими погрешностями от измерительного оборудования: секундомера, преобразователей термоэлектрических, устройства контроля температуры, калибровки оборудования.

Неопределенность по типу В для продолжительности устойчивого пламенного горения образца составляет uВ(tг) = 1×0,015 = 0,015 с.

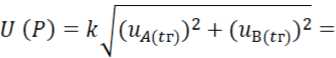

Расширенная неопределенность для продолжительности устойчивого пламенного горения образца при уровне доверительной вероятности 95%, коэффициент охвата k = 2 при Р д = 0,95

= 2 *7(0,0152)= 0,06 с.

Расчет продолжительности устойчивого пламенного горения составляет 1,0±0,1 с при доверительной вероятности Р д = 0,95. Относительная расширенная неопределенность по продолжительности устойчивого пламенного горения составляет 10%, на данный разброс данных влияют систематические погрешности (в основном, погрешность секундомера).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Испытания декоративной штукатурки Нанопор по ГОСТ 30244-94 с обработкой результатов измерений для отнесения к горючим или негорючим показали следующие результаты:

– потеря массы образца составляет Р = 7,0±0,3%;

– прирост температуры в печи составляет 4,6± 1,7 °С;

– продолжительность устойчивого пламенного горения составляет 1,0±0,1 с.

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

В соответствии с п.5.2. ГОСТ 30244-94, данный строительный материал отнесен к негорючим материалам, т.к. значения параметров горючести находятся в пределах допустимой нормы. Потеря массы образцов декоративной штукатурки Нанопор после огневого воздействия уменьшилась всего на 7%, из-за потери влаги при нагревании образцов декоративной штукатурки. Причем неопределенность по потере массы декоративной штукатурки Нанопор составляет около 4%, данный разброс данных, в основном, складывается из погрешности оборудования и отклонений геометрических параметров образцов (отклонений линейных размеров образцов по высоте и диаметру образца).

Прирост температуры в печи при испытаниях декоративной штукатурки Нанопор составляет около 5 °С при норме не более 50 °С. Относительная расширенная неопределенность по приросту температуры в печи составляет 36%, это показывает, что температура в печи имеет разброс данных во вре- мени, который зависит от различных случайных факторов.

Продолжительность устойчивого пламенного горения декоративной штукатурки Нанопор составляет 1 с, при норме не более 10 с. Разброс данных по данному показателю составляет 10% и возникает из-за погрешности средства измерения (секундомера).

ЗАКЛЮЧЕНИЕ

Анализ полученных данных показал, что при измерениях параметров пожарной опасности строительных материалов необходимо рассчитывать показатели точности (неопределенность измерений), которая составляет от 4 до 40% и складывается из различных случайных и неисключенных систематических погрешностей. Данные отклонения необходимо учитывать при присвоении материалу или веществу определенной группы (класса) пожарной опасности.