Оценка драпируемости чистольняных тканей полотняного переплетения

Автор: Рыклин Д.Б., Тан Сяотун

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (36), 2019 года.

Бесплатный доступ

Целью исследований, представленных в данной статье, является проверка гипотезы о том, что в качестве критерия для оценки драпируемости ткани можно использовать не только традиционные показатели, но и коэффициент детерминации регрессионной модели, описывающей форму ее поверхности, так как соответствие формы драпированной ткани модели свидетельствует о закономерном формировании складок. Кроме того, в статье осуществлялась оценка влияния жесткости и других характеристик льняной ткани на показатели их драпируемости. Объектом исследования являлись два артикула неумягченной чистольняной ткани полотняного переплетения, а также образцы данных тканей после заключительной отделки, проведенной по трем различным технологиям. При проведении исследований осуществлялось 3D-сканирование проб тканей с последующей статистической обработкой полученных данных, в результате чего были получены значения коэффициентов регрессионной модели и коэффициента детерминации. Исследования показали, что предложенная ранее модель с достаточно высокой точностью описывает форму поверхности драпированной ткани полотняного переплетения, причем адекватность модели повышается при снижении жесткости ткани.

Драпируемость, 3d сканирование, льняная ткань, отделка, умягчение

Короткий адрес: https://sciup.org/142220391

IDR: 142220391 | УДК: 677.017 | DOI: 10.24411/2079-7958-2019-13611

Текст научной статьи Оценка драпируемости чистольняных тканей полотняного переплетения

Витебский государственный технологический университет

DRAPEABILITY, 3D SCANNING, LINEN FABRIC, FINISHING, SOFTENING

The aim of the paper to test the hypothesis that not only traditional indicators can be used as the criterion for evaluation the fabrics drapeability, but also the coefficient of determination of regression model describing the shape of its surface, because the conformity of the draped fabric shape to the model indicates the regular formation of folds. In addition, it was assessed the effect of stiffness and other characteristics of linen fabric on their drapeability.

The object of the research was two articles of unsoftened linen plain weave fabric, as well as samples of these fabrics after the final finishing, carried out using three different technologies.

During research 3D scanning of fabric samples was carried out followed by statistical processing of the obtained data, as a result of which the values of the regression coefficients of the model and the coefficient of determination were obtained.

Studies have shown that the previously proposed model with a fairly high accuracy describes the shape of the surface of a draped plain weave fabric and the adequacy of the model increases with decreasing stiffness of the fabric.

Расширение ассортимента льняных и льносодержащих текстильных материалов является одной из актуальных задач, стоящих перед текстильными предприятиями Республики Беларусь. Одним из путей решения данной задачи является применение современных видов заключительной отделки, которые позволяют, сохраняя основные достоинства льняных тканей, избавиться от таких их недостатков, как повышенная жесткость, сминаемость и т. д.

Одним из свойств тканей, которые существенно могут быть улучшены в процессе заключительной отделки, является драпируемость.

Исследованию драпируемости материалов, применяемых в швейном производстве (тканей, трикотажных полотен и меха), в настоящее время уделяется большое внимание [1, 2, 3], так как именно драпируемость в значительной степени оказывает влияние на внешний вид изделий, а, следовательно, на их конкурентоспособность на рынке. Основными направлениями совершенствования методов оценки драпируемости является расширение инструментальной базы и введение новых показателей.

Как известно, драпируемость – это способность текстильных материалов в подвешенном состоянии под действием собственной массы образовывать красивые округлые устойчивые складки [4]. Из данного определения следует, что одним из показателей драпируемости является эстетичный вид драпированной ткани. Можно предположить, что в «идеальном» случае при драпировке формируются одинаковые складки ткани, следовательно, поверхность драпированной ткани может быть описана математически.

При проведении исследований умягченной чистольняной ткани с использованием 3D-ска-нера Next Engine 3D Scaner HD было установлено, что в общем виде форма поверхности драпированной ткани при количестве складок, равном n, в полярных координатах может быть описана следующей формулой [5]:

R(

, (1)

риваемого сечения; φ – отклонение отрезка, проведенного от оси опорного диска до точки на поверхности ткани, относительно направления основы в радианах; Д ф 1 , Д ф 2 - фазы соответствующих периодических составляющих модели; а0 - а8 - эмпирические коэффициенты, значения которых зависят как от параметров процесса испытания ткани (например, от радиуса образца и радиуса опорного диска), так и от свойств испытываемой ткани (поверхностной плотности, плотности по основе и утку, жесткости нитей основы и утка, вида переплетения и т. д.). В связи со сложностью данной модели возникли проблемы, связанные со снижением значимости коэффициентов, в связи с чем на основании анализа предварительных данных было принято решение обработку результатов осуществлять при постоянном значении показателя степени а8 = 4.

Таким образом, для каждого сечения ткани формула (1) приобретает следующий вид:

R=Ro + ARr(l+sin(nq»+Aq>i))M+

, (2)

В ходе последующих исследований [6] установлено, что при сканировании неумягченных тканей, жесткость которых в 1,5–2 раза превышала жесткость исследованного умягченного образца, получить аналогичную модель не удалось. Выявлено, что при повышении жесткости ткани коэффициент детерминации R2 существенно снижался.

Таким образом, было выдвинуто предположение о том, что в качестве критерия для оценки драпируемости ткани можно использовать не только традиционные показатели, но и коэффициент детерминации регрессионной модели, так как соответствие формы драпированной ткани полученной модели свидетельствует о закономерном формировании складок.

Целью исследований, представленных в данной статье, является проверка данной гипотезы и оценка влияния жесткости и других характеристик льняной ткани на показатели их драпируемости.

В качестве объекта исследований где H – расстояние от опорного диска до рассмат- были выбраны 2 варианта чистольняной ткани,

Коэффициент драпируемости определялся для образцов ткани диаметром 30 см в соответствии со стандартом ISO 9073-9:2008.

С целью получения образцов ткани с различной жесткостью базовый образец подвергали трем вариантам отделки:

-

1. Обработка мягчителем Tubingal производства фирмы СНТ.

-

2. Стирка с добавлением ферментного препарата Энзитекс ЦКП производства ООО «Фермент» и последующем полоскании в мягчителе Tubingal.

-

3. Стирка с добавлением ферментного препарата Bactosol фирмы Archroma и последующим полосканием в мягчителе Tubingal.

Необходимо обратить внимание на то, что оценка драпируемости тканей позволяет более обоснованно осуществить выбор рационального способа их заключительной отделки.

В результате отделки были получены образцы, свойства которых представлены в таблице 2.

Анализируя представленные данные, можно отметить, что в процессе отделки произошло су- щественное снижение жесткости ткани во всех направлениях. Увеличение поверхностной плотности ткани составило от 5 до 9 %, что связано не только с ее усадкой, но и закреплением мягчителя на ее поверхности.

Видно, что использование ферментных препаратов привело к дополнительному снижению жесткости ткани по сравнению с образцом 1, при отделке которого использовался только мягчитель. Однако представленные данные о жесткости образцов тканей артикула 2 и 3 14С176-ШР вдоль основы и утка не позволяют сделать однозначный вывод о том, какой из образцов будет характеризоваться лучшей драпируемостью. Разница коэффициентов их драпируемости находится в пределах статистической ошибки.

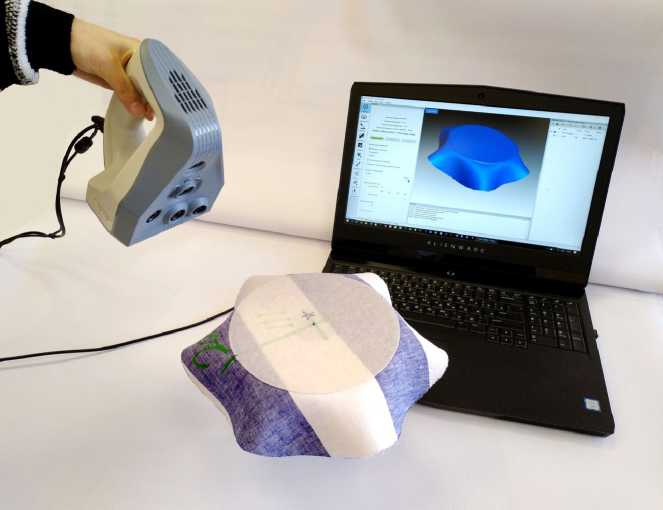

На следующем этапе исследований осуществлено сканирование драпированных тканей всех исследованных образцов с помощью сканера ARTEC SPIDER. Как указывалось ранее, при проведении исследований, описанных в статье [5], была использована другая модель сканера Next Engine 3D Scaner HD. Замена сканера связана с тем, что выбранная модель позволяет сканировать образцы большего размера при меньших затратах времени.

Процесс сканирования образца ткани представлен на рисунке 1.

Для сканирования были подготовлены по 3 пробы ткани каждого образца.

|

Таблица 2 – Характеристики умягченных образцов льняной ткани |

|||

|

Наименование показателя |

Образец 1 |

Образец 2 |

Образец 3 |

|

Артикул 14С176-ШР |

|||

|

Поверхностная плотность, г/м2 |

163,13 |

165,85 |

169,83 |

|

Усадка ткани, % : по основе по утку |

6,19 3,08 |

6,18 3,85 |

2,58 4,62 |

|

Жесткость при изгибе EI , ìêÍ*cì2 по основе по утку под углом 45 o к направлению основы |

8705 10198 5460 |

8150 7459 4805 |

7746 8278 4172 |

|

Коэффициент жесткости ÊEI |

0,854 |

1,093 |

0,936 |

|

Коэффициент драпируемости, % |

40,43 |

31,85 |

31,13 |

|

Артикул 13С478-ШР+Гл |

|||

|

Поверхностная плотность, г/м2 |

172,66 |

172,48 |

173,97 |

|

Усадка ткани, % : по основе по утку |

2,50 6,15 |

4,5 6,15 |

1 5,38 |

|

Жесткость при изгибе EI , ìêÍ*cì2 по основе по утку под углом 45 o к направлению основы |

8718 10711 5622 |

8438 6546 4300 |

6411 7754 3533 |

|

Коэффициент жесткости ÊEI |

0,814 |

1,289 |

0,827 |

|

Коэффициент драпируемости, % |

36,55 |

32,60 |

34,25 |

Рисунок 1 – Сканирование образца льняной ткани

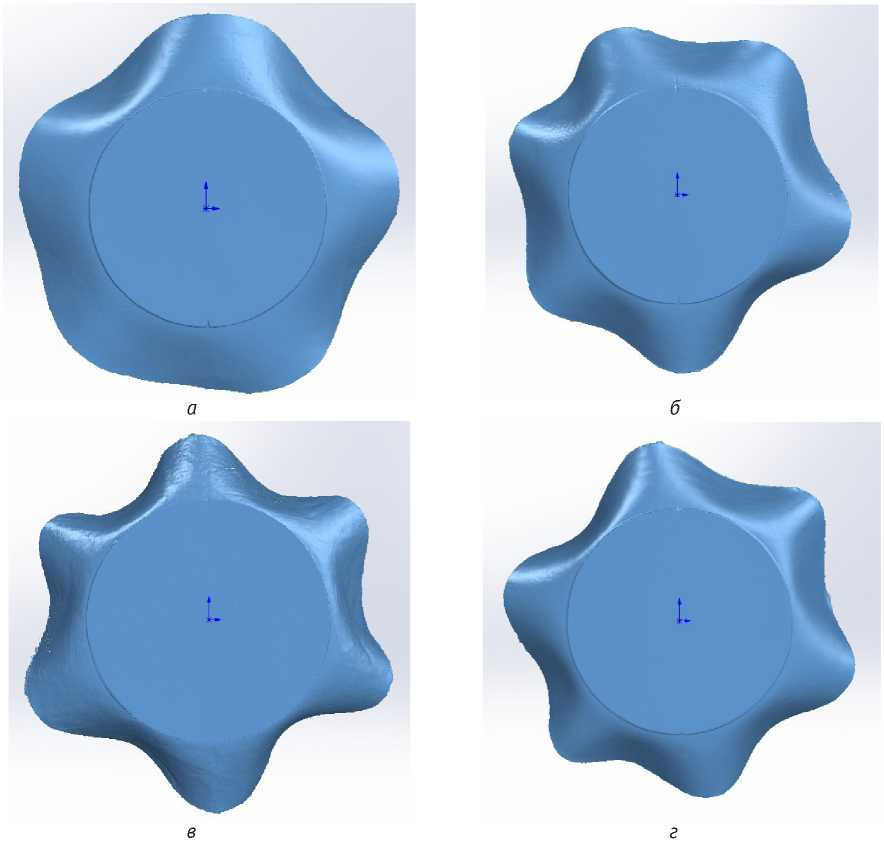

Результаты сканирования (по одной пробе для каждого образца ткани артикула 14С176-ШР) представлены на рисунке 2.

Можно отметить, что умягченные образцы ткани в процессе испытания формировали по 6 складок, в то время как более жесткий исходный образец имел 5 складок.

В результате статистической обработки получены коэффициенты регрессионных моделей, описывающих профили сечений драпированных образцов тканей, представленные в таблице. Для умягченных образцов профили сечений определялись на расстоянии 15 и 25 мм от по- верхности опорного диска. Для базового образца оказалось возможным построение профиля только на расстоянии 15 мм из-за его повышенной жесткости.

Профили сечений на расстоянии меньше 15 мм не исследовались,так как с уменьшением данного расстояния сечения искажаются, что ведет к снижению статистической достоверности получаемых моделей, как это было определено ранее [4].

В таблице 3 представлены усредненные значения коэффициентов регрессионной модели, определенные в результате статистической об-

Рисунок 2 – Результаты сканирования образцов льняной ткани артикула 14С176-ШР: а – базовый (неумягченный) образец, б – образец 1, в – образец 2, г – образец 3

работки данных, полученных при сканировании образцов льняных тканей.

Предварительные исследования показали, что коэффициент детерминации R2 может рассматриваться в качестве критерия для оценки равномерности драпировки только при получении образцов с одинаковым количеством складок. Поэтому, анализируя представленные в таблице данные, некорректно сравнивать значения данного показателя для базовой ткани и умягченных образцов.

Анализируя полученные данные, можно сделать следующие выводы:

– для всех образцов тканей значение коэффициента AR2 не превышает 0,5 мм, что свидетельствует об относительно низкой анизотропии тканей по жесткости, так как этот коэффициент указывает на искажение профиля сечения драпированной ткани из-за различий в характеристиках основы и утка. Однако данный коэффициент является значимым, так как его сомножи- тель в формуле (2) изменяется в диапазоне от 0 до 16;

– с увеличением расстояния от опорного диска до исследуемого сечения коэффициент детерминации увеличивается, что соответствует полученным ранее данным;

– максимальным значением коэффициента детерминации R2 характеризуется образец 3, то есть можно сделать вывод о том, что третий вариант отделки позволяет получить ткань с наиболее закономерной драпируемостью.

Сопоставляя характеристики образцов 2 и 3, можно предположить, что более высокое значение коэффициента R2 может быть объяснено минимальной жесткостью ткани, измеренной под углом 45 î к направлению основы. Корреляционный анализ полученных данных показал, что коэффициент корреляции между коэффициентом R2 и жесткостью, измеренной под углом 45 î , составляет (-0,71). Значения коэффициентов корреляции между коэффициентом R2 и жест-

|

Таблица 3 – Усредненные значения коэффициентов регрессионных моделей |

||||||

|

Расстояние от опорной плоскости, ìì |

R0 , ìì |

AR 1 , мм |

k1 |

AR2 , мм |

Коэффициент детерминации R 2 |

|

|

Артикул 14С176-ШР |

||||||

|

Базовый образец |

15 |

106,22 |

6,69 |

1,461 |

0,64 |

0,631 |

|

Образец 1 |

15 |

102,56 |

6,20 |

1,047 |

0,28 |

0,438 |

|

25 |

107,17 |

10,22 |

1,067 |

0,449 |

0,465 |

|

|

Образец 2 |

15 |

100,06 |

5,38 |

1,305 |

0,322 |

0,652 |

|

25 |

103,59 |

8,38 |

1,413 |

0,406 |

0,708 |

|

|

Образец 3 |

15 |

99,96 |

5,66 |

1,447 |

0,215 |

0,746 |

|

25 |

103,97 |

8,602 |

1,585 |

0,268 |

0,777 |

|

|

Артикул 13С478-ШР+Гл |

||||||

|

Базовый образец |

15 |

108,78 |

6,42 |

1,346 |

0,65 |

0,609 |

|

Образец 1 |

15 |

100,75 |

6,21 |

1,333 |

0,374 |

0,674 |

|

25 |

105,15 |

9,14 |

1,475 |

0,483 |

0,688 |

|

|

Образец 2 |

15 |

100,28 |

5,55 |

1,411 |

0,327 |

0,700 |

|

25 |

104,40 |

8,48 |

1,516 |

0,370 |

0,717 |

|

|

Образец 3 V |

15 |

99,55 |

6,04 |

1,365 |

0,405 |

0,754 |

|

25 |

103,01 |

9,12 |

1,505 |

0,545 |

0,782 |

|

костью по основе и утку находятся в диапазоне (-0,5)–(-0,55).

Установленная взаимосвязь не является случайной. Как установлено при проведении данных исследований, а также другими авторами [7], жесткость тканей, измеренная под углом 45 0 к направлению основы, является минимальной, вследствие чего именно она оказывает наибольшее влияние на формирование складок.

Таким образом, исследования показали, что предложенная ранее модель с достаточно высокой точностью описывает форму поверхности драпированной ткани полотняного переплетения, причем адекватность модели повышается при снижении жесткости ткани.

Однако важно отметить, что выбранные образцы являются максимально простыми как по структуре, так и по составу. В связи с этим на следующем этапе исследований целесообразно оценить возможность разработанных подходов к исследованию драпируемости тканей сложных структур, выработанных из нитей разного состава.

Список литературы Оценка драпируемости чистольняных тканей полотняного переплетения

- Гаджиев, Д. А. (2014), Усовершенствование метода определения драпируемости текстильных полотен, Материалы докладов 47 Международной научно -технической конференции преподавателей и студентов УО «ВГТУ», 2014, С. 437-439.

- Брезгина, С. А., Сокура, Е. А. (2013), Оценка драпировки -свободно висящие падающие складки -на примере конических юбок, Технико -технологические проблемы сервиса, 2013, No2 (24), С. 70-74.

- Тимченко, В. А., Борисова, Е. Н., Койтова, Ж. Ю. (2016), Оценка драпируемости овчинного полуфабриката на основе разработанного неразрушающего метода, Технология легкой промышленности, 2016, No 4, С. 55-59.

- Шустов, Ю. С. (2007), Основы текстильного материаловедения, Москва, МГТУ им. А.Н. Косыгина, 302 с.

- Разработка математической модели драпированной ткани с использованием данных, получаемых в процессе 3D-сканирования / Д. Б. Рыклин, С. Тан, А. Н. Гришаев, Д. В. Песковский // Вестник Витебского государственного технологического университета. - 2018. - No 1 (34). - С. 70-78.

- Оценка драпируемости льняных тканей с использованием 3D-сканирования / Д. Б. Рыклин, С. Тан, А. Н. Гришаев, Д. В. Песковский // Инновационные технологии в текстильной и легкой промышленности. - 2018. - С. 84-86.

- Сюй Цзюнь, Яо Му (2001), Исследование анизотропии жесткости при изгибе ткани, Журнал Северо -Западного института текстильной науки и техники (Китай), 2001, No2 (25), C. 102-105.