Оценка характеристик аэрометрических систем

Автор: Алмазов Василий Вячеславович, Макаров Николай Николаевич, Сорокин Михаил Юрьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В работе раскрываются основные источники погрешности измерения высотно-скоростных параметров и предлагаются пути уменьшения погрешности измерения высотно-скоростных параметров, преимущественно за счет совместной градуировки приемников воздушных давлений и датчиков давления.

Датчик давления, приемник воздушного давления, аэрометрическая система, погрешность измерения, многофункциональный измеритель

Короткий адрес: https://sciup.org/148205057

IDR: 148205057 | УДК: 629.7.051

Текст научной статьи Оценка характеристик аэрометрических систем

Аэрометрические системы обеспечивают экипаж необходимой информацией для пилотирования и погрешность предоставляемой информации, а также ее достоверность, определяют безопасность полетов. Развитие аэрометрических систем фактически разделилось на два направления: комплексирование аэрометрических систем классической архитектуры с другими системами (в частности, инерциальной) с целью повышения точности измерения высотно-скоростных параметров и переход от классической архитектуры к многофункциональным измерителям аэродинамических параметров, которые сочетают в себе и восприятие воздушных данных, и вычисление высотноскоростных параметров. Второе направление представляет собой более сложную задачу с точки зрения предъявляемых требований, в том числе и метрологических.

На данный момент наибольшее распространение измерения высотно-скоростных параметров (ВСП) получил аэродинамический метод, заключающийся в восприятии давления полностью заторможенного набегающего потока воздуха (полное давление) и давления невозмущенного потока (статическое давление). В силу определенных сложностей измерение указанных давлений на борту летательного аппарата (ЛА) производится с искажениями, которые возникают вследствие обтекания фюзеляжа набегающим потоком воздуха. Условная схема измерения ВСП (рис. 1) заключается в следующем [1]: приемники воздушных давлений воспринимают полное Pп и статическое Pст давления в месте установки этих приемников на борту ЛА (местные воздушные давления с учетом местного обтекания, которое зависит как от скорости ЛА, так и от текущих аэродинамических углов атаки и скольжения), далее эти давления оцифровываются датчиками давлений и затем в вычислителе по известным зависимостям [2-4] вычисляются барометрические высоты (абсолютная и относительная), скорости (истинная, приборная, число Маха).

Рис. 1. Условная схема измерения высотно-скоростных параметров

Видно, что результирующая погрешность измерения ВСП имеет следующие составляющие: искажение местного потока, погрешность восприятия воздушных давлений, погрешность преобразования воздушных давлений в цифровой код, погрешность вычисления. Поскольку влияние местного обтекания на восприятие воздушных давлений определяется для каждого типа ЛА индивидуально, то в данной работе не рассматриваются эти вопросы. Остановимся более подробно на характеристиках самих приемников воздушных давлений и датчиках давлений.

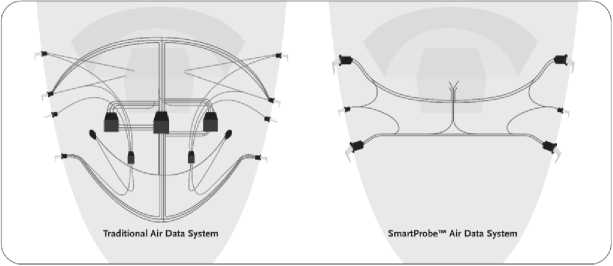

С развитием элементной базы наблюдается переход от классических систем воздушных

сигналов [1] к интегрированным комплексам ВСП [5], в которых привлекается информация от бортовой инерциальной навигационной системы и ряд давлений с фюзеляжа ЛА, и системам воздушных сигналов на базе многофункциональных приемников воздушных давлений (например, на рис. 2 приведена предлагаемая компанией Goodrich система воздушных сигналов на базе SmartProbe), в которых исключены пневмотрассы и отдельные вычислители за счет объединения в едином корпусе приемника воздушных давлений, датчиков давлений и вычислителей. Направление создания подобных многофункциональных измерителей аэродинамических параметров на данный момент активно прорабатывается ведущими разработчиками аэрометрических систем, и вопросы метрологического характера приобретают другой характер. Целесообразно рассмотреть вопросы совместной градуировки приемника воздушных давлений и датчиков давлений, в особенности для архитектур, похожих на систему воздушных сигналов на базе SmartProbe.

SmartProbe™ Air Data System Architecture Comparison with Traditional Air Data System Architecture

Рис. 2. Сравнение двух систем воздушных сигналов традиционной архитектуры (слева) и предлагаемой компанией Goodrich на базе многофункциональных приемников SmartProbe (справа)

Рассмотрим погрешность измерения ВСП в зависимости от восприятия воздушных давлений различными зондовыми средствами (приемниками воздушных давлений) и погрешности применяемых датчиков давления в дозвуковом диапазоне скоростей и до высоты, равной 11 км. В соответствии с [24] абсолютная барометрическая (геопотенциальная) высота H абс вычисляется по следующей зависимости от статического давления на высоте P ст :

= ,5327467—P ст , L902631 абс = ,000079691

,

где P ст - статическое давление, [мм рт.ст.].

Приборная скорость V пр в зависимости от динамического давления P дин вычисляется по следующей формуле:

V пр = 2739,313799 1+ -7 дин )/s ,5-1

где P дин = P п – P ст , [мм рт.ст.].

Переходя к оценке абсолютной погрешности измерения абсолютной барометрической высоты ∆ Н абс в зависимости от погрешности измерения статического давления ΔP ст :

ΔHабс = абсΔ fст, ст

Частная производная абсолютной высоты:

^ абс =- =- ∙ Th(4)

dPст = ∙ = ст∙ где 9 =9,80665 – ускорение свободного падения, [м/с2]; Th – температура воздуха на высоте Hабс, [К]; R = 287,05287– газовая постоянная, [Дж/кг⋅К].

Соответственно, абсолютная погрешность измерения приборной скорости определяется абсолютными погрешностями измерения полного ΔP п и статического ΔP ст давлений (поскольку используется два отдельных датчика абсолютного давления):

ΔV пр = пр ■7Δ/ п ' +Δf ст (5)

п

Частная производная приборной скорости описывается следующим выражением:

av пр _ av пр — 10,57959

== ,7142857

н п V пр(1+^ дин , пр

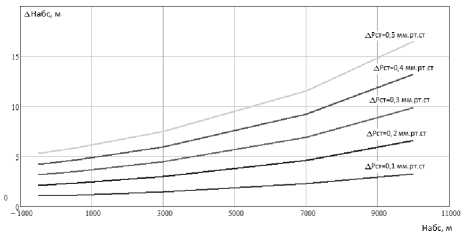

На рис. 3 и в табл. 1 приведены погрешности измерения абсолютной барометрической высоты Н абс в зависимости от погрешности измерения статического давления, которая изменяется в диапазоне от 0.1 мм рт. ст. до 0,5 мм рт. ст.

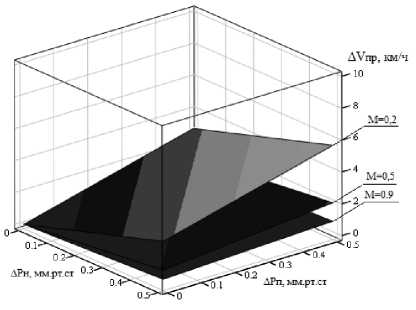

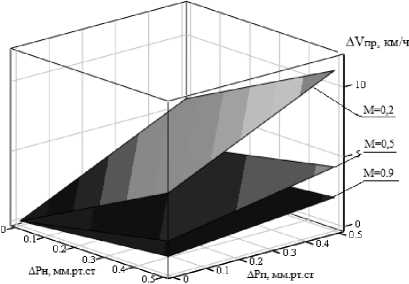

Сложнее ситуация с погрешностью измерения приборной скорости I/пр, которая зависит от погрешности измерения как полного давления P п , так и статического давления P ст . На рис. 4 и 5 приведены погрешности измерения приборной скорости Vпр в зависимости от высоты Н абс и скорости полета, выраженной через число Маха.

Рис. 3. Погрешность измерения абсолютной барометрической высоты H абс

Далее рассмотрим вопросы отдельно по восприятию полного и статических давлений и по преобразованию величины воздушного давления в цифровой код. Вопросы фильтрации в данной работе не будут затронуты в силу значительного объема исследований в этом направлении. Достаточно подробное описание угловых и скоростных характеристик приведено в работах [6, 7], однако вопросы эксплуатационного характера не рассмотрены в данных работах.

Таблица 1. Погрешность измеренияабсолютной барометрической высоты H абс

|

Н абс , м |

Р ст , мм рт. ст. |

∆ Н абс , м |

||||

|

∆ P ст =0,1 мм рт. ст. |

∆ P ст =0,2 мм рт. ст. |

∆ P ст =0,3 мм рт. ст. |

∆ P ст =0,4 мм.рт. ст. |

∆ P ст =0,5 мм.рт. ст. |

||

|

-500 |

806,15 |

1,06 |

2,12 |

3,17 |

4,23 |

5,29 |

|

-0 |

760,00 |

1,11 |

2,22 |

3,33 |

4,44 |

5,55 |

|

600 |

707,47 |

1,18 |

2,35 |

3,53 |

4,70 |

5,88 |

|

3000 |

525,86 |

1,50 |

2,99 |

4,49 |

5,98 |

7,48 |

|

7000 |

307,98 |

2,31 |

4,61 |

6,92 |

9,22 |

11,53 |

|

10000 |

198,29 |

3,29 |

6,59 |

9,88 |

13,18 |

16,47 |

Рис. 4. Погрешность измерения приборной скорости на Н абс = 0 м

Рис. 5. Погрешность измерения приборной скорости на Н абс = 10000 м

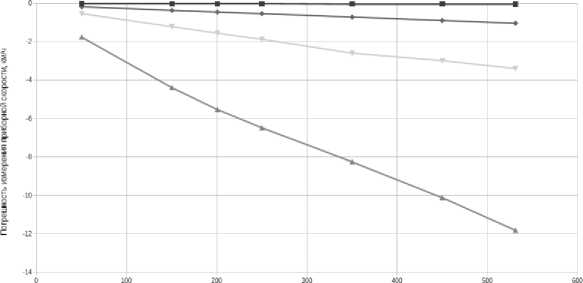

Одним из обязательных элементов конструкции приемника полного давления является дренаж,

через который происходит удаление посторонних частиц (вода, песок и т.п.) из камеры торможения. Однако наличие дренажа приводит к уменьшению величины полного давления [8], что приводит к появлению дополнительной погрешности измерения. На рис. 6 приведена погрешность измерения приборной скорости в зависимости от диаметра дренажного отверстия при различных скоростях набегающего потока для одного из макетов приемника полного давления. Видно, что зависимость носит нелинейный характер и описывается известными выражениями движения воздуха с учетом числа Рейнольдса. Таким образом, незначительное изменение диаметра дренажного отверстия в пределах от 0,7 до 1 мм приводит к существенным изменениям погрешности измерения полного давления (приборной скорости в данном случае). И это изменение только одного из параметров, характеризующих метрологические характеристики приемника полного давления.

Более сложная ситуация возникает в случае многофункциональных приемников воздушных давлений, в которых отклонение от заданных геометрических размеров приводит к погрешности измерения сразу нескольких параметров. Поэтому в дальнейшем будет оценена целесообразность индивидуальной градуировки приемников воздушных давлений (многофункциональных измерителей аэродинамических параметров) с учетом действующей технологии изготовления приемников воздушных давлений и предельных значений отклонений геометрических размеров от номинальных.

Скорость набегающего потока, км/ч

■ ■ 0,2 мм * 0,6 мм 0,7 мм ■ 1 мм

Рис. 6. Погрешность измерения приборной скорости в зависимости от диаметра дренажного отверстия

Итак, показано, что погрешность измерения ВСП может превышать допустимую уже за счет искажения восприятия воздушных давлений самим средством восприятия (приемником полного давления, многофункциональным измерителем аэродинамических параметров). Однако, следующим элементов в цепи преобразования, см. рис. 1, является датчик давления. Современные датчики давления для измерения ВСП имеют погрешность измерения до 0,01% от рабочего диапазона давления [9]. Выходной сигнал датчика давления зависит от многих факторов, таких как температура, плотность среды, механические внешние воздействующие факторы, напряжение питания и другие. Наибольшим вкладом в погрешность измерения вносит погрешность, вызванная изменением температуры. Для датчиков тензометрического типа, погрешность измерения, вызванная изменением температуры, составляет до 30% от рабочего диапазона давления. Менее чувствительными к изменению температуры являются вибрационно-частотные датчики на основе вибрирующего цилиндра. Их погрешность, вызванная изменением температуры, составляет до 7% от рабочего диапазона давления. Для уменьшения погрешности, вызванной изменением температуры, применяются различные методы.

Наиболее очевидным является использование датчика давления при одном значении температуры. Фиксация температуры производится путем помещения чувствительного к давлению элемента в термостат. Изоляционный материал позволяет задать внутри него значение температуры, отличное от внешней среды. Для работы на температурах от минус 60°С до 75°С требуется поддерживать чувствительный элемент как минимум при температуре на 5°С выше верхнего значения. Схема управления обеспечивает поддержание высокой температуры при помощи датчика температуры и нагревательного элемента. Недостатком данного метода является то, что термостат имеет сравнительно большие габариты. К тому же при отрицательных температурах для создания температуры внутри термостата более чем 80°С требуется большая энергия, что увеличивает потребляемую мощность датчика давления. Для беспилотных ЛА габаритные размеры и потребляемая мощность имеют важную роль, поэтому необходим способ, исключающий применение термостата.

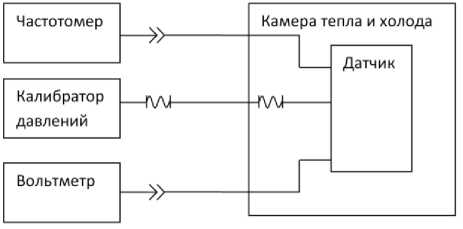

Вторым способом компенсации температурной погрешности датчика давления является применение датчика температуры, определяющего температуру чувствительного к давлению элемента и введение поправок по показаниям датчика температуры. При этом способе компенсации температурной погрешности отпадает необходимость применения термостата. На производстве после сборки датчика давления происходит измерение градуировочной характеристики выходного сигнала от двух параметров – измеряемого давления и температуры окружающего воздуха. Для датчика давления на основе вибрирующего цилиндра с температурным датчиком схема установки для измерения градуировочных данных приведена на рис. 7.

Рис. 7. Схема установки для измерения градуировочных данных датчика давления

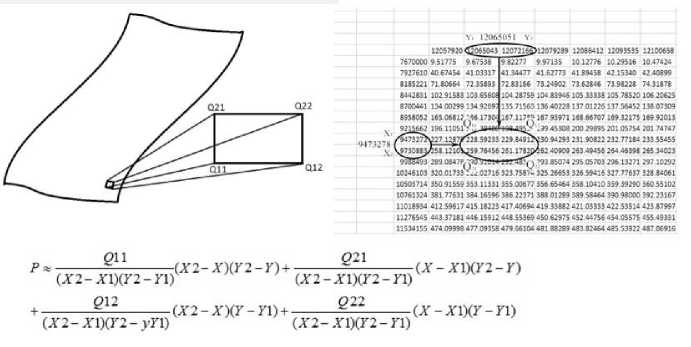

В термокамере задается значение температуры, соответствующее нижнему значению температурного диапазона. С помощью калибратора давления задается ряд значений давлений, при этом на каждой точке фиксируются параметры – задаваемое давление, частота выходного сигнала датчика давления, значение напряжения с датчика температуры. Интервал между точками по давлению вычисляется исходя из нелинейности выходной характеристики датчика давления. Процедура измерения выходной характеристики датчика давления на одном значении температуры занимает по времени до четырех часов, из которых два с половиной часа затрачивается на задачу температуры и выдержку датчика при данных условиях до достижения теплового равновесия. После проведения необходимых измерений задается следующее значение температуры, и процедура измерения выходных параметров повторяется. В результате получаем таблицу градуировочных данных. При высоком значении нелинейности по температуре выходного сигнала по давлению количество точек температуры на которых необходимо проводить измерения может достигать нескольких десятков. В эксплуатации для определения давления используется билинейная интерполяция. На рис. 8 схематично представлен расчет давления.

Для расчета давления по полученным данным X, Y (значение давления и значение температуры) необходимо определить, в какой квадрат попадают данные значения. При этом фиксируются значения Y1 , Y2 между которыми попало значение температуры и значения X1, X2 между которыми попало значение давления. Точки пересечения столбцов и строк являются вершинами квадрата со значениями Q11, Q12, Q21, Q22 . Далее по полученным значениям и значениям из таблицы рассчитывается значение давления используя линейную интерполяцию по двум осям.

Недостатком данного метода является то, что количество точек температуры, на которых необходимо производить измерение выходных характеристик, велико. При условии, что измерение на одной температуре занимает до четырех часов, суммарное время может составлять более двух суток непрерывной работы.

Рис. 8. Схематичное изображение вычисления действующего давления

Для уменьшения времени измерения градуировочных данных и, как следствие, уменьшение времени изготовления применяется метод аппроксимации градуировочных данных полиномом. При этом, в отличие от метода билинейной интерполяции, между соседними точками аппроксимирующая функция не является линейной, что лучшим образом описывает истинную характеристику датчика. Из опыта работ с датчиками на основе вибрирующего цилиндра значения температур, на которых необходимо проведение измерений, лежат через 20°С. Общее количество температур составляет от семи до восьми значений. Выходная характеристика датчика давления описывается следующим полиномом:

Р = Ы}Сц-Т i-W (7)

где P - измеренное значение давления (вычисленное), [мм рт.ст.]; T - значение периода выходного сигнала по давлению, [мкс]; U - значение напряжения датчика температуры, [мВ]; Сц - коэффициенты аппроксимирующей функции.

Коэффициенты аппроксимирующей функции определяются методом наименьших квадратов. Степень полинома (значения i и j) выбирается из условия наименьшего отклонения рассчитанного от заданного значения на всех точках по давлению и температуре. Для уменьшения требований к аппаратным средствам расчета значений давления при помощи полинома можно свести полином к билинейной интерполяции, разбив гладкую поверхность на сектора с прямолинейными сторонами. При этом получится таблица градуировочных данных, аналогичная таблице, полученной при билинейной интерполяции, однако, на ее получение будет затрачено гораздо меньше времени.

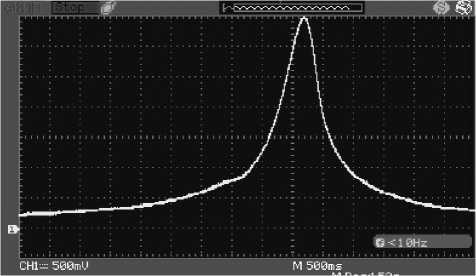

Представленные методы компенсации погрешности позволяют минимизировать значение погрешности, вызванное изменением температуры. Однако погрешность измерения 0,01% от рабочего диапазона давления достичь удается не на всех датчиках. Для датчиков давления на основе вибрирующего цилиндра присущ недостаток в виде, так называемого, «перескока частоты». Суть явления заключается в скачкообразном изменении выходного сигнала по давлению при переходе через критические точки давления. На рис. 9 представлена идеальная амплитудно-частотная характеристика (АЧХ) преобразователя давления.

Рис. 9. АЧХ преобразователя давления

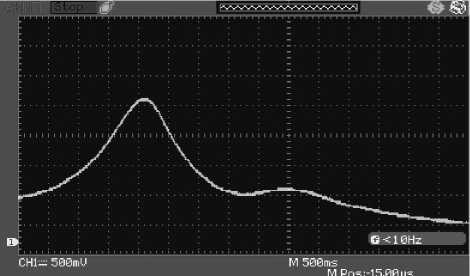

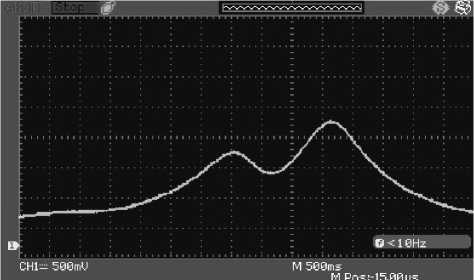

В случае, если преобразователь давления имеет перескок частоты, то описание выходной характеристики в данной точке невозможно, что приводит к повышенной погрешности аппроксимации и, соответственно, к повышенной погрешности измерения. Исследования данного явления показали, что на точке перескока АЧХ преобразователя давления изменяет свою форму с колоколообразной на форму с двумя локальными максимумами. На рис. 10 представлена АЧХ преобразователя давления ниже точки перескока частоты. Как видно из рис. 10, максимальной амплитудой обладает левый локальный максимум. При этом автоколебательная система поддерживает колебания резонатора на частоте, соответствующей локальному максимуму с большей амплитудой. При переходе через точку перескока частоты, АЧХ преобразователя давления имеет вид, представленный на рис. 11.

Из рис. 11 видно, что соотношение амплитуд левого и правого локальных максимумов поменялось на противоположное значение. Правый локальный максимум имеет большую амплитуду, что означает, что автоколебательная система поддерживает колебания на частоте соответствующей данному максимуму. При переходе через точку перескока, автоколебательная система изменяет частоту колебаний с частоты, соответствующей первому максимуму на частоту, соответствующую второму максимуму. Значения частот довольно близки, однако, при расчете по формуле (5) значения давления получаем, что погрешность измерения на таком преобразователе может достигать значений в несколько процентов от рабочего диапазона давления.

Рис. 10. АЧХ преобразователя давления ниже точки перескока частоты

Рис. 11. АЧХ преобразователя давления выше точки перескока частоты

Проблема отбраковки цилиндрических резонаторов из состава преобразователей давления не решена из-за малых значений толщины стенки резонаторов. Определение геометрических параметров резонаторов с толщиной стенки в 20 мкм контактным методом не представляется возможным. Для определения параметров резонаторов требуется совершенствовать технологию ротационной вытяжки резонаторов и методы контроля геометрических параметров.

Выводы: рассмотрены вопросы обеспечения заданной погрешности измерения ВСП, обозначены основные источники погрешности измерения, а также выдвинуто предположение о возможной совместной градуировке средства измерения воздушных давлений и датчика давлений. Другим подходом является совместный подбор средства измерения воздушных давлений и датчика давлений в соответствии с индивидуальными характеристиками. В дальнейшем как раз и планируется оценить эти два подхода и выбрать наиболее подходящий в зависимости от разброса характеристик и средства измерения воздушных давлений и датчика давлений.

Список литературы Оценка характеристик аэрометрических систем

- Кравцов, В.Г. Анализ современных бортовых средств измерения высотно-скоростных параметров/В.Г. Кравцов, Н.В. Алексеев//Приборы и системы. Управление, контроль, диагностика. 2000. №8. С. 47-50.

- ГОСТ 4401-81. Атмосфера стандартная. Параметры. -М.: Изд-во стандартов, 1982. 182 с.

- ГОСТ 3295-75. Таблицы гипсометрические для геопотенциальных высот до 50000 м. Параметры. -М.: Изд-во стандартов, 1974. 75 с.

- ГОСТ 5212-74. Таблица аэродинамическая. Динамические давления и температуры торможения воздуха для скорости полета от 10 до 4000 км/ч. Параметры. -М.: Изд-во стандартов, 1974. 239 с.

- Олейник, А.И. Архитектура перспективного информационного комплекса высотно-скоростных параметров полёта самолёта//Перспективы науки. 2009. №1. С. 36-38.

- Gracey, W. Wind-tunnel investigation of a number of total-pressure tubes at high angles of attack subsonic, transonic and supersonic speeds// Technical Report 1303. 1956.

- Петунин, А.Н. Методы и техника измерений параметров газового потока (приемники давления и скоростного напора). -М.: «Машиностроение», 1972. 332 с.

- Пушков, С.Г. Погрешность восприятия полного давления приемником с протоком в камере торможения/С.Г. Пушков, Е.Г. Харин, В.Р. Кожурин, Л.Л. Ловицкий//Авиакосмическое приборостроение. 2010. №5. С. 3-8.

- Соколов, Л.В. Отечественные инновационные разработки датчиков давления/Л.В. Соколов, М.Ю. Сорокин//Научно-технический сборник «Оборонная техника». 2015. №11-12. С. 87-92.