Оценка эффективности процесса магнитно-импульсной формовки трубчатых заготовок малого диаметра

Автор: Черников Д.Г., Глущенков В.А., Гусев Д.В., Пфетцер И.А., Алехина В.К.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.22, 2020 года.

Бесплатный доступ

В данной работе представлены результаты оценки эффективности процесса магнитно-импульсной формовки трубчатых заготовок малого диаметра по схеме с прямым пропусканием тока, которые включали компьютерное моделирование процесса с помощью программного комплекса LS-DYNA и его экспериментальную отработку. Цель работы - определение эффективности процесса магнитно-импульсной формовки труб малого диаметра по схеме с прямым пропусканием тока по заготовке. В результате исследований установлено, что рассматриваемая схема и предложенные технологические решения по ее реализации могут быть использованы при изготовлении довольно широкой номенклатуры трубчатых деталей различных диаметров. Это снимает существующие ограничения при магнитно-импульсной формовке труб малого диаметра по традиционной схеме и способствует значительному расширению области применения магнитно-импульсных технологий.

Магнитно-импульсная формовка, индуктор, кольцевой эффект, прямое протекание тока по заготовке

Короткий адрес: https://sciup.org/148312665

IDR: 148312665 | УДК: 621.98.044 | DOI: 10.37313/1990-5378-2020-22-4-21-28

Текст научной статьи Оценка эффективности процесса магнитно-импульсной формовки трубчатых заготовок малого диаметра

Технический прогресс в машиностроении требует постоянного совершенствования существующих и разработки новых технологических процессов, обеспечивающих повышение качества и надежности продукции. Одним из направлений решения этой задачи является использование высокоскоростных методов деформирования металлов, которые позволяют повысить производительность труда, снизить себестоимость и улучшить качество продукции, что открывает путь новым решениям в области конструирования и технологий. Среди таких методов наиболее активно внедрены в промышленности процессы магнитноимпульсной обработки металлов (МИОМ) [1, 2, 3].

Это, прежде всего, связано с тем, что МИОМ характеризуется высокой точностью дозирования энергии, локальностью приложения нагрузки, отсутствием контакта инструмента с заготовкой, экологической безопасностью и легкостью встраивания оборудования в технологические линии, что выгодно ее отличается от других как высокоскоростных, так и традиционных методов обработки металлов давлением [1].

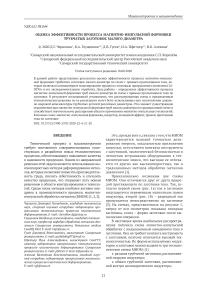

Принципиально возможны две схемы МИОМ. Они отличаются друг от друга природой протекающего по заготовке тока. Так, согласно первой схеме (рис. 1а) ток в заготовке индуцируется переменным магнитным полем индуктора, второй (рис. 1б) – разрядный ток пропускается непосредственно по заготовке [3]. На схемах, представленных на рисунке 1, сверху от оси симметрии показана исходная заготовка, снизу – форма заготовки после выполнения операции.

В настоящее время наибольшее распространение получила схема магнитно-импульсной обработки с индукционным наведением тока в заготовке. Она не требует контакта инструмента с заготовкой, поэтому отличается высокой технологичностью. По форме используемых индукторов и заготовок можно выделить три технологические схемы МИОМ: [1]

-

. раздача трубчатой заготовки, расположенной снаружи индуктора;

-

. обжим трубчатой заготовки, расположенной внутри цилиндрического индуктора;

б)

1 – заготовка; 2 – индуктор; 3 – матрица; 4 – изолятор;

C – батарея конденсаторов; P – коммутатор а – схема с индукционным наведением тока в заготовке;

б – схема с прямым пропусканием тока по заготовке

Рис. 1. Схемы магнитно-импульсной обработки металлов

. деформирование листовой заготовки плоским индуктором

При использовании схемы раздачи трубчатых заготовок во внутренней полости индуктора вследствие кольцевого эффекта [3] образуется магнитное поле, которое не совершает полезной работы по деформированию заготовки, а вызывает силовое воздействие на токопровод индуктора, что приводит к его деформации и выходу индуктора из строя. Соотношение между рабочим и паразитным полями определяется отношением площадей внутренней полости индуктора и зазора между индуктором и заготовкой. Это явление накладывает ограничение на возможности обработки труб малого диаметра по схеме раздачи. Если площадь внутренней полости индуктора будет меньше площади зазора между индуктором и заготовкой, то токопровод индуктора оказывается нагруженным раздающими усилиями, которые могут быть компенсированы только прочностными свойствами материала, из которого он изготовлен. Повышение прочности токопровода за счет увеличения высоты витков приводит к уменьшению площади внутренней полости, а, следовательно, к росту величины раздающих усилий, действующих на него, поэтому ресурс индуктора при этом не возрастает. Изготовить индуктор на раздачу, который работает по схеме индукционного наведения тока в заготовке, диаметром менее 30 мм с достаточно высоким ресурсом работы практически невозможно [3].

При использовании схемы с прямым пропусканием тока по заготовке, последняя включается в разрядную цепь магнитно-импульсной установки, то есть реализуется так называемая одноконтурная схема. В этом случае электропроводность материала заготовки в меньшей степени сказывается на эффективности процесса. Поэтому, эта схема позволяет обрабатывать детали, изготовленные из ма- териалов с низкой электропроводностью или имеющие толщину меньше глубины проникновения магнитного поля в материал заготовки, так называемого скин-слоя. Кроме того, в данном случае индуктор представляет собой стержень, по которому протекает ток, следовательно, все недостатки первой схемы, связанные с недостаточной прочностью токопровода индуктора ей не присущи. Однако существует вероятность повреждению поверхности заготовки в зоне ее контакта с индуктором в результате искрения при перетекании тока, величина которого может достигать десятки и даже сотни килоампер.

Цель работы: определение эффективности процесса магнитно-импульсной формовки труб малого диаметра по схеме с прямым пропусканием тока по заготовке.

ПОСТАНОВКА ЗАДАЧИ

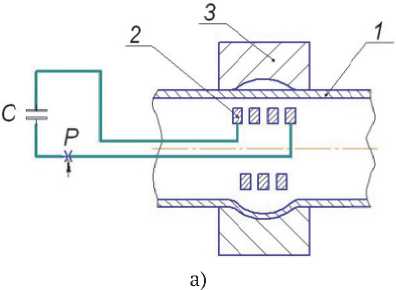

Для достижения поставленной цели была спроектирована и изготовлена упрощенная экспериментальная оснастка (рис. 2) для реализации процесса свободной формовки трубчатой заготовки из сплава АМг3, с наружным диаметром 18 мм и толщиной стенки 1 мм. На рисунке 2 пунктирной линией показана форма заготовки после выполнения операции.

Внутрь трубчатой заготовки устанавливается заизолированный цилиндрический алюминиевый стержень из сплава Д16 с утолщением на одном из его концов, для обеспечения контакта с заготовкой. Наличие изоляции исключает возможность электрического пробоя между ними на остальной части. С целью повышения надежности контакта в месте перетекания тока со стержня на заготовку используется зажимная колодка. На стержень одевается токоподающая колодка, а съем тока производится на заготовке через колодку с аналогичной конструкцией. Обе эти колодки подключаются к зажимному

1 – токоподводящая колодка; 2 – алюминиевый стержень; 3 – зажимная колодка;

4 – трубчатая заготовка; 5 – токосъемная колодка; 6 – изолирующий материал

Рис. 2. Схема экспериментальной оснастки с прямым протеканием тока по заготовке

устройству магнитно-импульсной установки (МИУ-50) [4].

КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА

Для оценки работоспособности предлагаемого технического решения было проведено компьютерное моделирование рассматриваемого процесса с применением многоцелевого конечно-элементного комплекса LS-DYNA [5-7]. Модели материалов и основные свойства приведены в табл. 1.

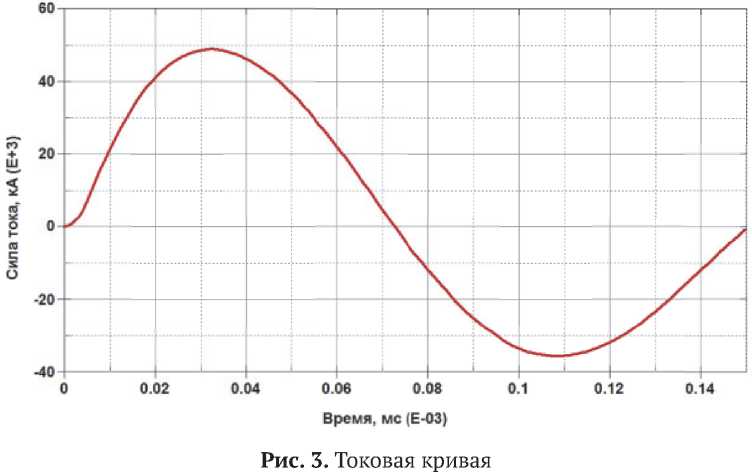

На рисунке 3 приведена токовая кривая, которая была использована при компьютерном моделировании рассматриваемого процесса.

Таблица 1. Характеристики материалов заготовки и стержня (индуктора), задаваемые в моделях материалов [8]

|

Модель материала |

Плотность, кг/м 3 |

Модуль Юнга, МПа |

Коэффициент Пуассона |

Параметры кривой деформационного упрочнения |

Электрическая проводимость, См/м |

|

|

B, МПа |

m |

|||||

|

Заготовка |

||||||

|

*MAT_POWER_LAW_ PLASTICITY |

2700 |

0,71-10 5 |

0,33 |

1016 |

0,214 |

- |

|

*EM_MAT_001 |

- |

- |

- |

- |

- |

20,2-10 6 |

|

Стержень (индуктор) |

||||||

|

*MAT_ELASTIC |

2770 |

0,72-10 5 |

0,33 |

- |

- |

- |

|

*EM_MAT_001 |

- |

- |

- |

- |

- |

23,0-10 6 |

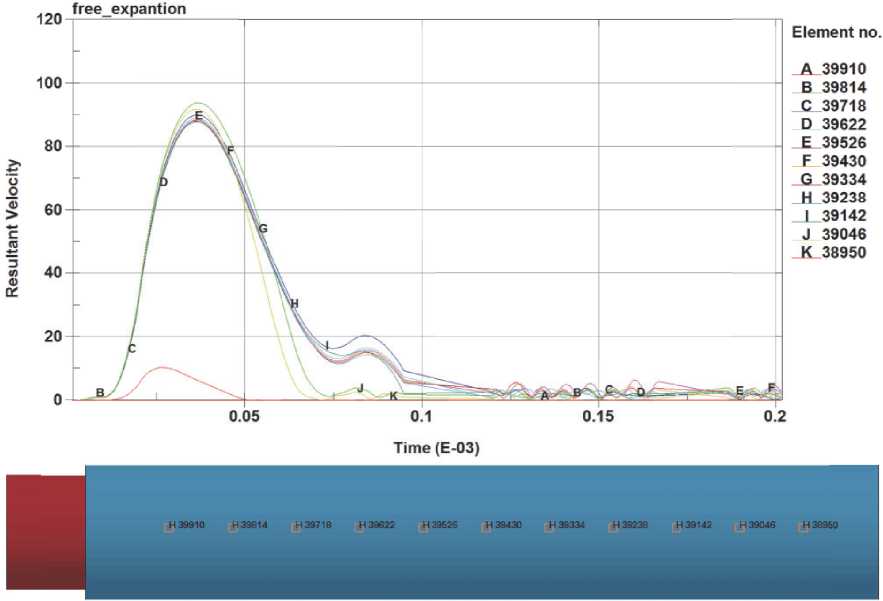

Рис. 4. Скорость перемещения характерных конечных элементов заготовки

Fringe Levels

4.793e-0t

4,314e-01

3.8 Me-01

3.35M-01

2.876e-01

2.39744И

1.917e-01

1.43ве-01

9.586e-02

4.793e-02

0.000e*00

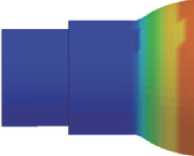

Рис. 5. Эквивалентная пластическая деформация заготовки

Некоторые результаты компьютерного моделирования рассматриваемого процесса приведены ниже. Так, на рисунке 4 показана скорость перемещения характерных конечных элементов заготовки, составляющая порядка 90 м/с.

На рисунке 5 приведено распределение эквивалентной пластической деформации по длине заготовки спустя 100 мкс после начала процесса.

Анализируя полученные результаты компьютерного моделирования рассматриваемого процесса можно сделать вывод о работоспособности данной схемы применительно к формовке трубчатых заготовок малого диаметра.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

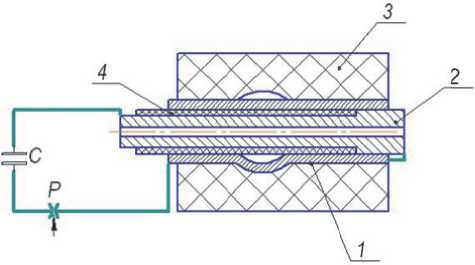

Кинематика процесса, полученная в ходе проведения экспериментов с помощью высо- коскоростной камеры Cordin 505, показана на рисунке 6.

Сопоставление результатов компьютерного моделирования и экспериментальных исследований кинематики процесса свободной формовки трубчатой заготовки по схеме с прямым пропусканием тока свидетельствует об их высокой сходимости.

Внешний вид полученных на различной энергии разряда МИУ-50 образцов показан на рисунке 7.

По внешнему виду образцов видно, что схема работоспособна, отсутствуют возможные дефекты (оплавление) вызванные возможным искрением в зоне контакта стержня с заготовкой вследствие перетекания тока.

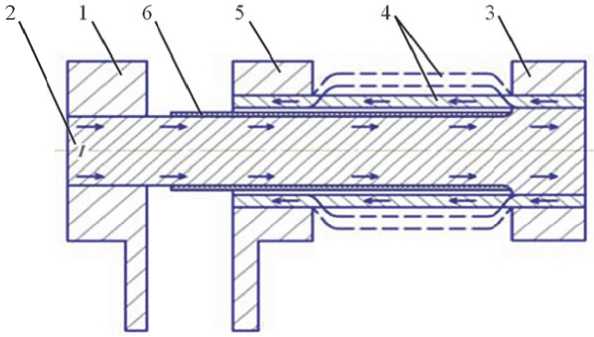

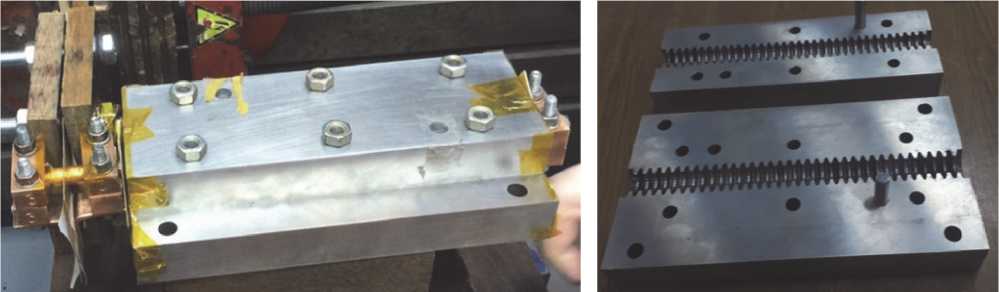

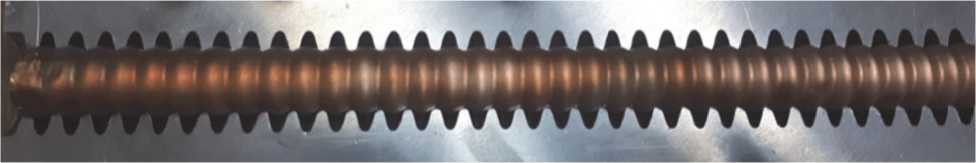

Далее были проведены эксперименты по получению с помощью рассматриваемой схемы более сложной детали типа волновод

0 мкс

35 мкс

80 м кс

Рис. 6. Кинематика процесса свободной раздачи трубчатой заготовки

U = 11кВ, W = 15,7 кД ж

U = 12кВ, W=18,2кД ж

Рис. 7. Внешний вид образцов, полученных при различных параметрах магнитно-импульсного нагружения

а) б)

а – оснастка в сборе подключенная к зажимному устройству МИУ-50; б – матрица в раскрытом положении

Рис. 8. Технологическая оснастка

из медного сплава М1. Наружный диаметр заготовок (рис. 8) составлял 11 мм, толщина – 0,5 мм, длина – 235 мм. Для этого была спроектирована и изготовлена специальная технологическая оснастка, показанная на рисунке 8. С целью повышения эффективности процесса стержень, а также токоподводящая, зажимная и токосъемная колодки выполнены медными.

Первые эксперименты проводились на заготовках в состоянии поставки с плавным увеличением энергии разряда МИУ-50 с 5 до 10 кДж. На рисунке 9 показан внешний вид образца, полученного при энергии разряда равной 10 кДж.

Из рисунка видно, что произошло разрушение заготовки в центральной ее части. Также были выявлены значительные неравномерно-

Рис. 9. Внешний вид образца, полученного при энергии разряда МИУ-50, равной 10 кДж

сти деформации по всей длине заготовки, что может свидетельствовать о перетекании тока с заготовки на металлическую матрицу. Для устранения выявленных дефектов все последующие эксперименты осуществлялись на отожжённых заготовках (Т=600°С, t=40 мин.). Кроме того, заготовки были заизолированы от металлической матрицы с помощью лавсановой ленты.

На рисунке 10 показан образец, полученный на той же энергии разряда (10 кДж) и с учетом выполненных вышеописанных мероприятий.

Из рисунка видно, что принятые мероприятия обеспечили равномерное протекание тока по заготовке и как следствие равномерную деформацию образца по всей его длине. Видны все

Рис. 10. Результаты эксперимента с заизолированной заготовкой в отожженном состоянии (W = 10 кДж)

a)

б)

в )

а – W=11,1 кДж; б – W=12,2 кДж; в – W=14,5 кДж

Рис. 11. Внешний вид образцов, полученных при различных уровнях энергии разряда МИУ-50

Таблица 2. Размеры гофр образцов, полученных при различных уровнях энергии разряда МИУ-50

четко оформленные гофры. Видимые разрушения образца не наблюдались.

На рисунке 11 показан внешний вид образцов, полученных на различных уровнях энергии разряда МИУ-50.

В табл. 2 приведены размеры гофр образцов, полученных при различных уровнях энергии разряда МИУ-50.

Анализ полученных результатов показал, что предельным уровнем энергии является 12,2 кДж, т.к. при следующем положении задатчика уровня напряжения МИУ-50 происходит разрушение образца по всей его длине.

ВЫВОДЫ

Проведенные исследования позволили сделать следующие выводы:

-

1. Апробированная схема магнитно-импульсной формовки труб малого диаметра с прямым пропусканием тока по заготовке реальна и может применяться в промышленности.

-

2. В отличие от схемы с индукционным наведением тока в заготовке, которая позволяет обрабатывать трубы диаметром менее 30 мм лишь разовыми (разрушающимися) индукторами, схема с прямым пропусканием тока по заготовке позволяет обрабатывать трубы диаметром 5-7 мм и выше.

-

3. С увеличением длины обрабатываемой заготовки эффективность предлагаемой схемы формообразования возрастает, это связано с увеличением выделения энергии в системе «стержень-заготовка».

-

4. Предлагаемые технические решения позволяют в значительной степени расширить области использования магнитно-импульсных технологий.

Список литературы Оценка эффективности процесса магнитно-импульсной формовки трубчатых заготовок малого диаметра

- Белый, И.В. Справочник по МИОМ / И.В. Белый, С.М. Фертик, Л.Т. Хименко. - Харьков: Вища школа, 1977 - 168 с.

- Psyka, V., Rischa, D., Kinseyb, B., Tekkayaa, A., Kleinera, M., 2011. Electromagnetic forming -A review, Journal of Materials Processing Technology 211, 787-829.

- Глущенков В.А., Карпухин В.Ф. Технология магнитно-импульсной обработки материалов: монография - Самара: Издательский дом "Федоров", 2014. - 208 с.

- Юсупов Р.Ю., Глущенков В.А. Энергетические установки для магнитно-импульсной обработки материалов: монография. - Самара: Издательский дом "Федоров", 2013. - 128 с.

- Hallquist J.O. LS-DYNA theoretical manual. Livermore Software Technology Corporation: Livermore, СА, 2006, 498 p.

- L'Eplattenier P., Cook G., Ashcraft C. Introduction of an Electromagnetism Module in LS-DYNA for Coupled Mechanical Thermal Electromagnetic Simulations //Proceedings of the 3 International Conference "High Speed Forming 2008", Dortmund, 2008, p. 85-96.

- LS-DYNA keyword user's manual volume I, II, III.

- Мамутов В.С. Теория обработки металлов давлением. Компьютерное моделирование процессов листовой штамповки: учеб. пособие / В.С. Мамутов, А.В. Мамутов. - Санкт-Петербург: изд-во Политехн. ун-та, 2006. - 188 с.