Оценка эффективности режимов термообработки сварного соединения при помощи Sysweld

Автор: Загребельный Сергей Станиславович, Корягин Юрий Дмитриевич, Таран Сергей Михайлович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Представлена методика определения поля остаточных напряжений после сварки и термообработки на примере сварного соединения пластин при помощи программного пакета Sysweld, реализующего метод конечных элементов. При расчётах были учтены как изменяющиеся в результате нагрева механические упругие и пластические характеристики стали, изменение структурного состава при сварке и термообработке, так и траектория и скорость движения теплового пятна. Рассмотрены три различных режима термической обработки после сварки: неполный отжиг, нормализация с остыванием на воздухе и полный отжиг с последующим медленным (вместе с печью) остыванием конструкции. Уровни остаточных эквивалентных напряжений, формирующиеся после сварки и каждого из рассмотренных режимов после термической обработки, оказались ожидаемо различными. Нормализация и неполный отжиг позволили значительно снизить уровень остаточных напряжений, однако наиболее эффективной термической обработкой с точки зрения снижения остаточных напряжений является полный отжиг и последующее медленное (вместе с печью) остывание конструкции. Анализ полученных данных свидетельствует о том, что для наиболее эффективного снижения остаточных напряжений, необходима структурная и фазовая перекристаллизации, происходящие при нагреве конструкции выше критической температуры Ас 3.

Сварка, поле напряжений, термическая обработка

Короткий адрес: https://sciup.org/147156969

IDR: 147156969 | УДК: 621.791 | DOI: 10.14529/met150418

Текст научной статьи Оценка эффективности режимов термообработки сварного соединения при помощи Sysweld

В настоящее время сварные конструкции широко используются в машиностроении и в других отраслях промышленности. Сварочным процессам уделяется большое внимание ввиду относительной простоты подготовки поверхностей и большой несущей способности соединения. Процесс сварки обычно включает в себя плавление и последующее охлаждение материала, что приводит к тепловым деформациям, остаточным растягивающим напряжениям и существенному изменению механических свойств [1]. В сочетании с внешними нагрузками, наличие растягивающих остаточных напряжений может повысить восприимчивость шва к усталостным повреждениям, снизить его коррозионную стойкость, статическую прочность и долговечность [2]. Одним из наиболее распространенных способов повышения прочностных характеристик сварных швов является термообоработка. Термообработка позволяет улучшить фазовый состав материала сварного шва [3], снизить уровень остаточных растягивающих напряжений [4].

Однако важным является правильный выбор режима термообработки. В частности, различные режимы могут привести как к формированию ферритно-перлитной структуры стали [5, 6], так и структуры отпущенного мартенсита или даже бейнита [7]. То же относится и к задаче снижения остаточных напряжений: выдержка некоторых сталей дольше определенного периода времени при определённой температуре может оказаться нецелесообразной [4].

Исследование влияния термообработки на механические характеристики сварных соединений традиционно проводится при помощи различных экспериментальных методов, подразумевающих испытания натурных образцов [8]. Очевидно, такие методы требуют дорогостоящей материальнотехнической базы, значительных трудовых и временных затрат, приводящих к высокой стоимости соответствующих НИОКР. В последнее время все более актуальной альтернативой становятся методы виртуального моделирования [9–11], в которых задачи нахождения остаточных напряжений после сварки и термической обработки решаются с применением метода конечных элементов. Виртуальное моделирование позволяет избежать трудоемких натурных испытаний без существенной потери качества результатов исследования.

В данной работе на примере таврового сварного соединения труб, используемого в ответственных элементах каркаса трамвайного вагона (надтележечная рама кузова, рама тележки), рассмотрен метод виртуального моделирования на основе программного комплекса Sysweld.

Проведен расчет остаточных напряжений после сварки, а также сравнительный анализ нескольких различных режимов термообработки соединения, сделаны выводы об их эффективности.

Объект расчёта

В качестве объекта расчёта было выбрано типовое сварное соединение тележки трамвая (рис. 1). Листы размерами 100 мм на 200 мм имеют толщину 5 мм. Форма сварного соединения выполнена по ГОСТ 5264-80 – Т6 с подрезанными кромками.

Метод расчёта остаточных напряженийв пакете Sysweld

В связи с развитием вычислительной техники, наиболее полную и объективную оценку различных вариантов технологии изготовления сварных конструкций стало возможно провести с помощью расчетных методов проектирования технологических процессов. Рациональной расчётной методикой определения режимов сварки, свойств металла сварных соединений, сварочных деформаций и влияния граничных условий (закреплений) в данный момент является метод конечных элементов.

В общем случае, при решении задачи сварки и влияния сопутствующих ей процессов на качество сварного соединения необходимо учесть множество условий:

-

• условия равновесия;

-

• условие совместности деформаций;

-

• теплопередача в окружающую среду;

-

• условие теплопроводности;

-

• упругие и пластические характеристики материала;

-

• неравномерность теплового потока по толщине изделия;

-

• скорость движения теплового пятна.

Очевидно, что на данный момент задача, вклю- чающая в себя все вышеперечисленные условия и зависимости, не может быть решена аналитическим путём. В связи с этим при помощи пакета Sysweld, реализующего метод конечных элементов, было проведено численное моделирование процесса сварки таврового соединения, которое часто используется в транспортном машиностроении. В процессе решения были учтены все факторы, указанные выше.

Модель и сетка КЭ

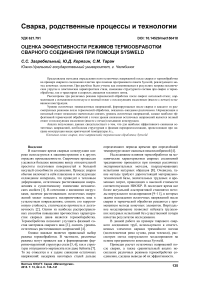

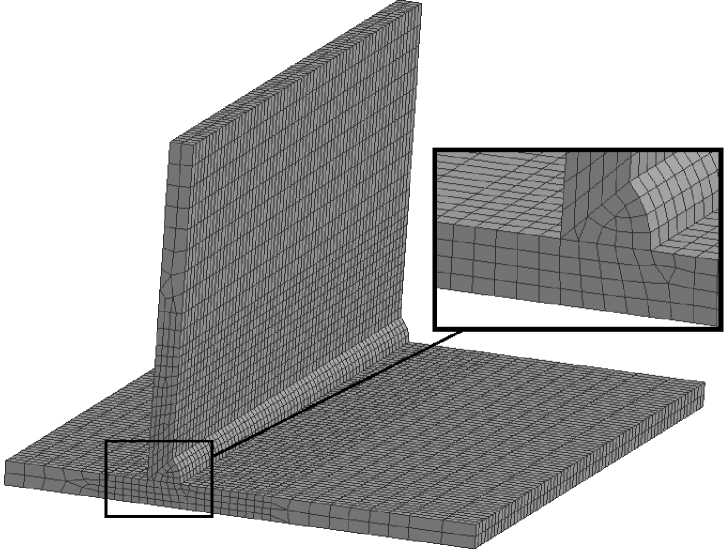

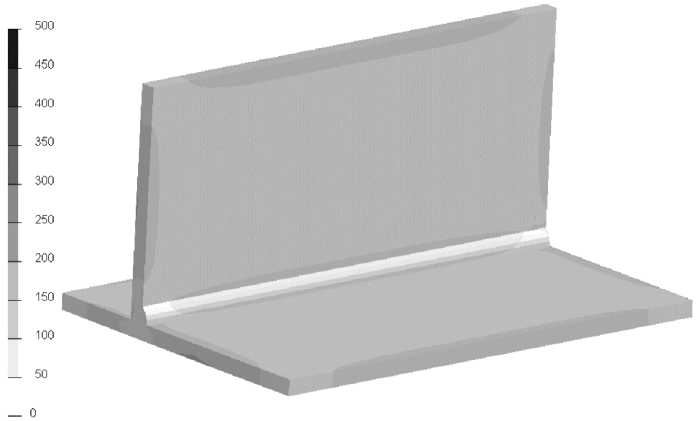

Модель элемента конструкции, включающей сварное соединение показана на рис. 2 и 3. Конечноэлементная сетка выполнена при помощи объёмных элементов типа Solid. Размер конечных элементов равен от 3 мм в областях, удалённых от сварки, до 1 мм в областях сварных соединений.

Наложение сварочного шва производилось со скоростью 10 мм/с, от точки 1 к 2, показанным на рис. 2.

Закрепление конструкции производилось по двум областям, показанным на рис. 2. Было выбрано «мягкое» закрепление обеих областей на время сваривания, что означает добавление дополнительных пружин жёсткостью 10 Н/мм. На время остывания конструкции до комнатной температуры, а также время термической обработки жёсткость закрепляющих пружин была снижена до 0,1 Н/мм.

Величины пределов текучести и модулей упругости стали 35 для различных температур приведены в табл. 1 и 2.

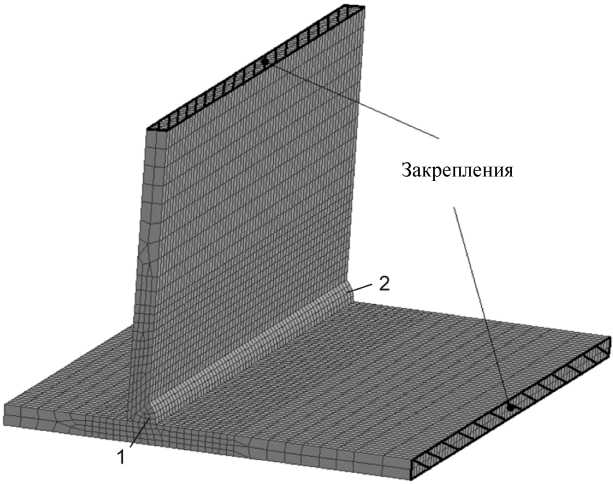

Распределение эквивалентных напряжений по критерию Мизеса после сварки и остывания показано на рис. 3.

Рис. 1. Сетка конечных элементов

Рис. 2. Области закрепления модели

Таблица 1

Механические свойства стали 35

|

Температура, °С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

|

Модуль упругости, 105 МПа |

2,10 |

2,00 |

1,75 |

1,35 |

0,78 |

0,15 |

0,07 |

0,03 |

|

Предел текучести, МПа |

320 |

315 |

300 |

205 |

185 |

145 |

100 |

78 |

Таблица 2

Зависимости модуля упругости и предела текучести некоторых структурных составляющих стали 35

|

Температура, °С |

20 \ |

100 \ |

200 |

300 |

400 |

500 |

600 |

700 |

|

Модуль упругости, 105 МПа |

||||||||

|

Феррит |

2,10 |

2,00 |

1,75 |

1,35 |

0,78 |

0,15 |

0,07 |

0,03 |

|

Бейнит |

2,10 |

2,00 |

1,75 |

1,35 |

0,78 |

0,15 |

0,07 |

0,03 |

|

Аустенит |

2,10 |

2,00 |

1,75 |

1,35 |

0,78 |

0,15 |

0,07 |

0,03 |

|

Предел текучести, МПа |

||||||||

|

Феррит |

420 |

410 |

400 |

380 |

340 |

300 |

240 |

150 |

|

Бейнит |

720 |

700 |

680 |

610 |

560 |

420 |

280 |

160 |

|

Аустенит |

280 |

265 |

240 |

200 |

160 |

120 |

95 |

60 |

Рис. 3. Распределение эквивалентных напряжений, МПа

Термическая обработка

В качестве термической обработки были выбраны следующие режимы:

-

1. Неполный отжиг

-

2. Нормализация

-

3. Полный отжиг

Остывшая после сварки конструкция выдерживалась в течение 15 мин при температуре 650 °С в печи, а далее остывала на воздухе при комнатной температуре.

Остывшая после сварки конструкция выдерживалась в течение 15 мин при температуре 860 °С в печи, а далее остывала на воздухе при комнатной температуре.

Остывшая после сварки конструкция выдерживалась в течение 15 мин при температуре 860 °С в печи, а далее медленно остывала вместе с печью до комнатной температуры.

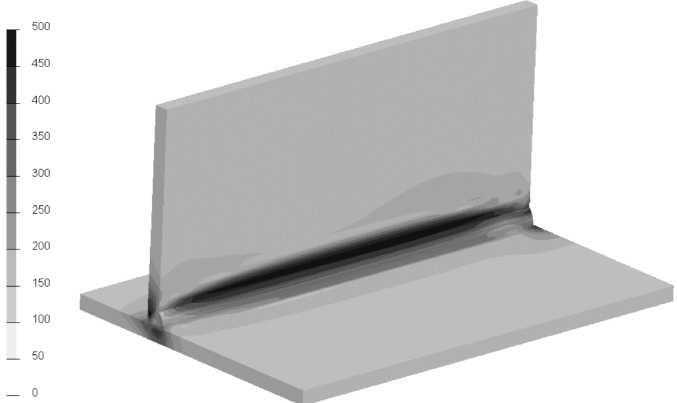

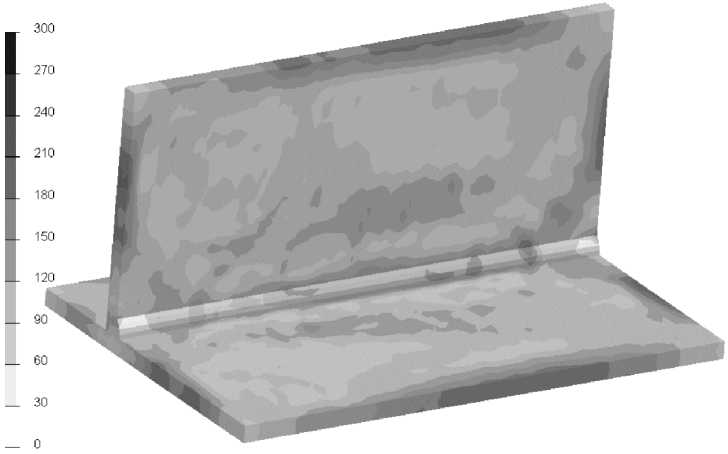

Распределения эквивалентных напряжений в конструкции в результате различных термических обработок показаны на рис. 4–6.

Фазовый состав материала конструкции после каждого режима термической обработки приведён в табл. 3.

Как видно из рис. 4–6, минимальный уровень эквивалентных напряжений достигается в результате нормализации. При этом максимальные напряжения не превышают 100 МПа.

После неполного отжига, напротив, сформировалось поле максимальных эквивалентных напряжений. В этом случае уровень максимальных эквивалентных напряжений превышает 120 МПа.

В результате полного отжига величины остаточных напряжений в области сварного шва достаточно низки и не превышают 90–100 МПа.

Анализ приведенных данных свидетельствует о том, что для снижения остаточных напряжений, необходима структурная и фазовая перекристаллизация, происходящая при нагреве конструкции выше критической температуры Ас 3 .

Рис. 4. Распределение эквивалентных напряжений после неполного отжига, МПа

Рис. 5. Распределение эквивалентных напряжений после нормализации, МПа

Рис. 6. Распределение эквивалентных напряжений после полного отжига, МПа

Структурные составляющие стали

Таблица 3

|

До термообработки |

Неполный отжиг |

Нормализация |

Полный отжтг |

|

|

Материал шва |

Феррит + перлит + + бейнит |

Феррит + перлит |

Феррит + перлит |

Феррит + перлит |

|

Основной материал |

Феррит + перлит |

Феррит + перлит |

Феррит + перлит |

Феррит + перлит |

Вывод

На примере сварного соединения пластин продемонстрирована возможность численного моделирования при помощи программного пакета Sysweld комплексных термомеханических процессов, сопутствующих сварке и термообработке.

Определены поля остаточных напряжений после сварки и каждого из видов термообработки. Уровни остаточных эквивалентных напряжений, формирующиеся после каждого из рассмотренных режимов после сварки и термической обработки, оказались ожидаемо различными.

Нормализация и неполный отжиг позволили значительно снизить уровень остаточных напряжений, однако, наиболее эффективной термической обработкой с точки зрения снижения остаточных напряжений является полный отжиг и последующего медленного (вместе с печью) остывания конструкции.

Работа выполнялась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание высокотехнологичного производства модельного ряда инновационных энергосберегающих трамвайных вагонов модульной конструкции для развития городских пассажирских транспортных систем» по договору № 02.G25.31.0108 от 14.08.2014 г. между Министерством образования и науки Российской Федерации и Акционерным обществом «Уральский завод транспортного машиностроения» в кооперации с головным исполнителем НИОКТР - Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования «Южно-Уральский государственный университет» (национальный исследовательский университет).

Список литературы Оценка эффективности режимов термообработки сварного соединения при помощи Sysweld

- Винокуров В.А., Григорьянц А.Г. Теория сварочных напряжений и деформаций. М.: Машиностроение, 1984. 280 с.

- Withers P.J. Residual Stress and Its Role in Failure. Reports on Progress in Physics, 2007, vol. 70, pp. 2211-2264. DOI: DOI: 10.1088/0034-4885/70/12/R04

- Ghosh S., Pal T.K., Mukherjee S., Das G., Ghosh S. Comparative Study of Heat-Affected Zone with Weld and Base Material After Post-Weld Heat Treatment of HSLA Steel Using Ball Indentation Technique. Journal of Materials Science, 2008, vol. 43, pp. 5474-5482. DOI: DOI: 10.1007/s10853-008-2840-6

- Abburi Venkataa K., Kumarb S., Deyc H.C., Smitha D.J., Bouchardd P.J., Truman C.E. Study on the Effect of Post Weld Heat Treatment Parameters on the Relaxation of Welding Residual Stresses in Electron Beam Welded P91 Steel Plates. Procedia Engineering, 2014, vol. 86, pp. 223-233. DOI: DOI: 10.1016/j.proeng.2014.11.032

- Jahazi M., Egbali B. The Influence of Hot Rol¬ling Parameters on the Microstructure and Mechanical Properties of an Ultra-High Strength Steel. Journal of Materials Processing Technology, 2000, vol. 103, pp. 276-279. DOI: DOI: 10.1016/S0924-0136(00)00474-X

- Korda A.A., Miyashita Y., Mutoh Y., Sadasue T. Fatigue Crack Growth Behavior in Ferritic-Pearlitic Steels with Networked and Distributed Pearlite Structures. International Journal of Fatigue, 2007, vol. 29, pp. 1140-1148. DOI: DOI: 10.1016/j.ijfatigue.2006.09.008

- Tau L., Chan S.L.I., Shin C.S. Hydrogen Enhanced Fatigue Crack Propagation of Bainitic and Tempered Martensitic Steels. Corrosion science, 1996, vol. 38, pp. 2049-2060. DOI: DOI: 10.1016/S0010-938X(96)89123-2

- Лившиц Л.С., Хакимов А.Н. Металловедение сварки и термическая обработка сварных соединений. 2-е изд. М.: Машиностроение, 1979. 253 с.

- Yaghi A.H., Hyde T.H., Becker A.A., Sun W. Finite Element Simulation of Residual Stresses Induced by the Dissimilar Welding of a P92 Steel Pipe with Weld Metal IN62. International Journal of Pressure Vessels and Piping, 2013, vol. 111-112, pp. 173-186. DOI: DOI: 10.1016/j.ijpvp.2013.07.002

- Akbarzadeh I., Sattari-Far I, Salehi M. Numerical and Experimental Study of the Effect of Short-Term and Long-Term Creep Modeling in Stress Relaxation of a Multi-Pass Welded Austenitic Stainless Steel Pipe. Materials Science and Engineering: A, 2011, vol. 528, pp. 2118-2127. DOI: DOI: 10.1016/j.msea.2010.11.043

- Cho J.R., Lee B.Y., Moon Y.H., Van Tyne C.J. Investigation of Residual Stress and Post Weld Heat Treatment of Multi-Pass Welds by Finite Element Method and Experiments. Journal of Materials Processing Technology, 2004, vol. 155-156, pp. 1690-1695. DOI: DOI: 10.1016/j.jmatprotec.2004.04.325