Оценка коэффициента влияния остаточных напряжений на предел выносливости при изгибе цилиндрических деталей

Автор: Семнова Ольга Юрьевна, Кирпичв Виктор Алексеевич, Денискина Екатерина Александровна, Михалкина Светлана Алексеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В исследовании рассматривается вопрос о прогнозировании приращения предела выносливости при изгибе упрочнённой детали после опережающего поверхностного пластического деформирования при нанесении на неё концентратора в виде кругового надреза полукруглого профиля и приводится оценка точности значения коэффициента влияния поверхностного упрочнения на предел выносливости цилиндрических деталей различных размеров.

Коэффициент влияния остаточных напряжений на предел выносливости, приращение предела выносливости, круговой надрез полукруглого профиля, критерий среднеинтегральных остаточных напряжений

Короткий адрес: https://sciup.org/148202675

IDR: 148202675 | УДК: 621.787:539.319

Текст научной статьи Оценка коэффициента влияния остаточных напряжений на предел выносливости при изгибе цилиндрических деталей

В настоящее время для оценки влияния поверхностного упрочнения на предел выносливости деталей с концентраторами по остаточным напряжениям используются два критерия [1, 2]. Первый критерий – остаточные напря-

наименьшем (опасном) сечении детали с концен-

y тратором, £ — у. - расстояние от дна впади- tкр

жения на поверхности опасного сечения детали – как показали многочисленные исследования [2], приводит к большой погрешности при прогнозировании предела выносливости. Второй критерий – ср е днеинтегральные остаточные напряжения П ост [1] - учитывает влияние на предел выносливости величины и характера распределения остаточных напряжений по толщине упрочнённого поверхностного слоя опасного сечения детали и приводит к существенно меньшей погрешности при прогнозировании предела выносливости.

Для прогнозирования приращения предела выносливости упрочнённых образцов с надрезом в данном исследовании использовался критерий среднеинтегральных остаточных напряжений П [1 ] в виде ост

П ост

2 1 n z ^

= d^,

^ 12

ны концентратора до текущего слоя, выраженное в долях tкр , tкр – критическая глубина не-распространяющейся трещины усталости, возникающей при работе поверхностно упрочнённой детали на пределе выносливости.

Приращение предела выносливости при изгибе в случае симметричного цикла Д п _ 1 упрочнённой детали с использованием критерия П ост определялось по формуле:

\ст л =w Дст I, _1 Та ост , где у n - коэффициент влияния остаточных напряжений на предел выносливости по разрушению. Для сплошной цилиндрической детали критическая глубина нераспространяющейся трещины усталости tкр =0,0216D1, где D1 – диаметр наименьшего поперечного сечения. Для полой цилиндрической детали

t кр

— 0,0216 D 1 ■

Г I Г

1 _ 0,04 ■ I — I _ 0,54 ■ I —I

I D i J I D 1 )

где n z ( ^ ) - осевые остаточные напряжения в

Семёнова Ольга Юрьевна, кандидат технических наук, доцент кафедры высшей математики.

Денискина Екатерина Александровна, кандидат технических наук, доцент кафедры высшей математики.

Михалкина Светлана Алексеевна, старший преподаватель кафедры высшей математики.

где d – внутренний диаметр полой детали.

Были проанализированы приведённые в работах [2–6] результаты испытаний на усталость при изгибе в случае симметричного цикла сплошных диаметром D и полых диаметром D/d цилиндрических образцов, упрочнённых различными методами поверхностного пластического деформирования: пневмодробеструйной обработкой (ПДО), гидродробеструйной обработкой (ГДО), обкаткой роликом (ОР) с усилиями Р = 0,5 кН (ОР1) и Р = 1,0 кН (ОР2), алмазным выглажива-

Таблица 1. Результаты испытаний на усталость при изгибе сплошных цилиндрических образцов

|

D , мм |

R , мм |

D 1 , мм |

Материал, упрочняющая обработка |

t кр , мм |

о , ост МПа |

V a |

|

7,5 |

0,3 |

6,9 |

сплав ЭИ961 (АВ) |

0,160 |

-422 |

0,356 |

|

10 |

0,3 |

9,4 |

стали 20 (ПДО, ОР1, ОР2), 45 (ГДО, ОР1, ОМ), 12Х18Н10Т (ГДО, ОР), 30ХГСА (ГДО, ОР), сплавы ЭИ437Б (ГДО), В93 (ГДО), Д16Т (ГДО), ЭИ961 (ГДО) |

0,195-0,209 |

-576-(-59) |

0,320-0,386 |

|

10 |

0,5 |

9,0 |

сталь 20 (ПДО, ОР1, ОР2) |

0,192-0,202 |

-373-(-48) |

0,365-0,390 |

|

25 |

0,3 |

24,4 |

стали 20 (ПДО, ОР1, ОР2), 45 (ГДО), 40Х (ГДО), сплав Д16Т (ГДО) |

0,508-0,540 |

-202-(-87) |

0,334-0,386 |

|

25 |

0,5 |

24,0 |

сталь 20 (ПДО, ОР1, ОР2) |

0,520-0,530 |

-169-(-52) |

0,337-0,355 |

|

25 |

1,0 |

23,0 |

стали 20 (ПДО, ОР1, ОР2), 40Х (ОР) |

0,490-0,510 |

-292-(-21) |

0,334-0,380 |

|

40 |

0,3 |

39,4 |

сплав Д16Т (ГДО) |

0,860 |

-85 |

0,352 |

|

50 |

0,3 |

49,4 |

стали 45 (ГДО), 20 (ОР1, ОР2) |

1,064 |

-123-(-67) |

0,372 |

|

50 |

0,5 |

49 |

сталь 20 (ОР1, ОР2) |

1,010-1,086 |

-112-(-82) |

0,357-0.366 |

|

50 |

1,0 |

48 |

сталь 20 (ОР1, ОР2) |

1,035-1,073 |

-62-(-46) |

0,363-0,380 |

|

15 |

0,3 |

14,4 |

сплавы В95 (ПДО), Д16Т (ГДО), стали 45 (ОР1, ГДО), 30ХГСА (ГДО, ОР), 12Х18Н10Т (ГДО, ОР) |

0,300-0,314 |

-507-(-129) |

0,318-0,387 |

|

15 |

0,5 |

14,0 |

сталь 30ХГСА (ОР1 и ОР2) |

0,300 |

-422 |

0,350 |

Таблица 2. Результаты испытаний на усталость при изгибе полых цилиндрических образцов

|

D , мм |

d, мм |

R , мм |

D 1 , мм |

Материал, упрочняющая обработка |

t кр , мм |

о , ост МПа |

V o |

|

15 |

5 |

0,3 |

14,4 |

стали 45 (ГДО, ОР), 30ХГСА (ГДО, ОР), 12Х18Н10Т (ГДО), сплавы В95 (ПДО), Д16Т (ПДО, ГДО) |

0,294-0,310 |

-510-(-126) |

0,335-0,383 |

|

15 |

5 |

0,5 |

14,0 |

сталь 30ХГСА (ОР), сплавы В95 (ПДО), Д16Т (ПДО) |

0,302-0,320 |

-404-(-72,2) |

0,3410,381 |

|

15 |

8 |

0,3 |

14,4 |

сталь 45 (ОР) |

0,276 |

-357 |

0,336 |

|

15 |

10 |

0,3 |

14,4 |

стали 45 (ГДО, ОР), 30ХГСА (ГДО, ОР), 12Х18Н10Т (ГДО), сплав Д16Т (ГДО) |

0,2430,257 |

-592-(-16) |

0,330-0,388 |

|

15 |

10 |

0,5 |

14,0 |

сталь 30ХГСА (ОР) |

0,262 |

-321 |

0,358 |

|

15 |

12,4 |

0,3 |

14,4 |

сталь 45 (ГДО) |

0,184 |

-136 |

0,348 |

|

25 |

10 |

0,3 |

24,4 |

сталь 40Х (ГДО) |

0,520 |

-114 |

0,373 |

|

25 |

10 |

1,0 |

23,0 |

сталь 40Х (ОР) |

0,510 |

-293 |

0,410 |

|

25 |

15 |

0,3 |

24,4 |

стали 45 (ГДО), 20 (ПДО, ОР1, ОР2) |

0,442-0,477 |

-248-(-88,4) |

0,331-0,368 |

|

25 |

15 |

0,5 |

24,0 |

сталь 20 (ПДО, ОР1, ОР2) |

0,438-0,446 |

-218-(-47) |

0,332-0,372 |

|

25 |

15 |

1,0 |

23,0 |

сталь 20 (ПДО, ОР1, ОР2) |

0,410-0,420 |

-53-(-14) |

0,357-0,384 |

|

25 |

19 |

0,3 |

24,4 |

сталь 40Х (ГДО) |

0,360 |

-111 |

0,360 |

|

25 |

19 |

1,0 |

23,0 |

сталь 40Х (ОР) |

0,340 |

-19 |

0,364 |

|

50 |

40 |

0,3 |

49,4 |

сталь 45 (ГДО) |

0,763 |

-80 |

0,375 |

|

50 |

40 |

0,5 |

49,0 |

сталь 20 (ОР1, ОР2) |

0,710-0,720 |

-133-(-82) |

0,335-0,338 |

Таблица 3. Доверительные интервалы для коэффициента Щп в случае сплошных цилиндрических образцов

|

D , мм |

R , мм |

Доверитель ные интервалы |

||

|

р = 0,9 |

р = 0,95 |

р = 0,99 |

||

|

10 |

0,3 |

(0,3470; 0,3585) |

(0,3458; 0,3597) |

(0,3434; 0,3621) |

|

0,5 |

(0,3569; 0,3991) |

(0,3469; 0,4091) |

(0,3062; 0,4498) |

|

|

15 |

0,3 |

(0,3491; 0,3754) |

(0,34614; 0,3784) |

(0,3393; 0,3852) |

|

0,3 |

(0,3375; 0,3735) |

(0,3325; 0,3785) |

(0,3195; 0,3915) |

|

|

25 |

0,5 |

(0,3263; 0,3604) |

(0,3182; 0,3685) |

(0,2854; 0,4013) |

|

1,0 |

(0,3517; 0,3843) |

(0,3459; 0,3901) |

(0,3275; 0,4085) |

|

|

50 |

0,3 |

(0,3047; 0,3860) |

(0,2854; 0,4053) |

(0,2071; 0,4836) |

|

0,5 |

(0,3331; 0,3899) |

(0,3044; 0,4186) |

(0,0752; 0,6478) |

|

Таблица 4. Доверительные интервалы для коэффициента Щп в случае для полых цилиндрических образцов

|

D , мм |

d, мм |

R , мм |

Доверительные интервалы |

||

|

р = 0,9 |

р = 0,95 |

р = 0,99 |

|||

|

15 |

5 |

0,3 |

(0,3547; 0,3773) |

(0,3519; 0,3801) |

(0,3455; 0,3865) |

|

0,5 |

(0,3199; 0,3927) |

(0,3028; 0,4099) |

(0,2328; 0,4867) |

||

|

15 |

10 |

0,3 |

(0,3430; 0,3763) |

(0,3385; 0,3809) |

(0,3264; 0,3929) |

|

25 |

15 |

0,3 |

(0,3259; 0,3706) |

(0,3180; 0,3785) |

(0,2928; 0,4037) |

|

0,5 |

(0,3073; 0,3841) |

(0,2890; 0,4023) |

(0,2150; 0,4764) |

||

|

1,0 |

(0,3491; 0,3963) |

(0,3379; 0,4075) |

(0,2928; 0,4530) |

||

В.А. Кирпичёв . Самара: Издательство СНЦ РАН, 6. 2008. 124 с.

Бордаков С.А., Сургутанова Ю.Н. Формирование остаточных напряжений в поверхностном слое неуп-рочнённых деталей под действием циклических нагрузок. Самара: Издательство СНЦ РАН, 2010. 127 с. Денискина Е.А., Коломиец П.Э. Статистический анализ данных. Самара: СГАУ, 2005. 64 с.

5. Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям / В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. 7. Самара: Издательство СНЦ РАН, 2012. 125 с.

COEFFICIENT OF RESIDUAL STRESSES INFLUENCE

ON CYLINDRICAL PARTS ENDURANCE LIMIT UNDER BENDING ESTIMATION

Samara State Aerospace University named after Academician S.P. Korolyov (National Research University)

Olga Semyonova, Candidate of Technical Sciences, Associate Professor at the Higher Mathematics Department.

нием (АВ), обработкой микрошариками (ОМ).

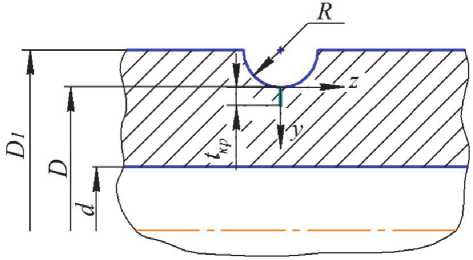

В табл. 1 приведены результаты испытаний на усталость при изгибе сплошных цилиндрических образцов, в табл. 2 – результаты испытаний на усталость при изгибе полых цилиндрических

образцов. Во всех случаях после упрочняющей обработки на образцы наносился круговой надрез полукруглого профиля радиуса R (рис. 1). В таблицах содержатся результаты измерения критической глубины нераспространяющейся тре-

Рис. 1. Цилиндрический образец с надрезом полукруглого профиля и нераспространяющаяся трещина усталости

щины усталости t Kp , вычисления критерия СТ ост и коэффициента Щ ст .

Влияние остаточных напряжений, вызванных упрочняющей обработкой, на приращение предела выносливости образцов с на д резом изучалось по значениям коэффициента ЩСТ . Проанализированы результаты испытаний 102 партий образцов, средняя величина коэффициента ЩСТ для которых составила 0,358.

Для образцов различных диаметров были получены интервальные оценки коэффициента Щ ст и построены доверительные интервалы для его математического ожидания [7] при доверительных вероятностях р = 0,9, р = 0,95 и р = 0,99. Доверительные интервалы представлены в табл. 3 и 4.

Из приведённых в табл. 3 и 4 данных видно, что при различной доверительной вероятности для сплошных образцов доверительные интер-

валы коэффициента Щ ст меньше, чем для полых образцов такого же диаметра. Это обстоятельство необходимо учитывать при прогнозировании предела выносливости поверхностно упрочнённых деталей с концентраторами напряжений.

Список литературы Оценка коэффициента влияния остаточных напряжений на предел выносливости при изгибе цилиндрических деталей

- Павлов В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений//Известия вузов: Машиностроение. 1986. №8. С. 29-32.

- Остаточные напряжения и сопротивление усталости упрочнённых деталей с концентраторами напряжений/В.Ф. Павлов, В.А. Кирпичёв, В.Б. Иванов. Самара: Издательство СНЦ РАН, 2008. 64 с.

- Расчёт остаточных напряжений в деталях с концентраторами напряжений по первоначальным деформациям/В.Ф. Павлов, А.К. Столяров, В.С. Вакулюк, В.А. Кирпичёв. Самара: Издательство СНЦ РАН, 2008. 124 с.

- Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. Самара: Издательство СНЦ РАН, 2012. 125 с.

- Бордаков С.А., Сургутанова Ю.Н. Формирование остаточных напряжений в поверхностном слое неупрочнённых деталей под действием циклических нагрузок. Самара: Издательство СНЦ РАН, 2010. 127 с.

- Денискина, Е.А., Коломиец П.Э. Статистический анализ данных. Самара: СГАУ, 2005. 64 с.