Оценка критической глубины нераспространяющейся трещины усталости поверхностно упрочнённой детали

Автор: Кирпичв Виктор Алексеевич, Семнова Ольга Юрьевна, Михалкина Светлана Алексеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

В настоящем исследовании рассматривается вопрос о зависимости критической глубины нераспространяющейся трещины усталости , возникающей при работе детали на пределе выносливости, от размеров поперечного сечения цилиндрической детали. Приводятся оценки погрешности формул при вычислении значений для сплошных и полых цилиндрических деталей.

Критическая глубина нераспространяющейся трещины усталости, опережающее поверхностное пластическое деформирование, предел выносливости, концентратор напряжений, цилиндрическая деталь

Короткий адрес: https://sciup.org/148202615

IDR: 148202615 | УДК: 621.787:539.319

Текст научной статьи Оценка критической глубины нераспространяющейся трещины усталости поверхностно упрочнённой детали

Для прогнозирования приращения предела выносливости A p , ( А ст - 1 , А т - 1 ) поверхностно упрочнённых деталей с концентраторами напряжений в работе [1] было предложено использовать критерий среднеинтегральных остаточных напряжений СТ ост

А Р - 1 = V p • | СТ ост | - (1) где V Р ( VCT ,^т ) — коэффициент влияния поверхностного упрочнения на предел выносливости детали по критерию ст ост ;

СТ ост

=-1

П 0

CTz (£) 1-^

d^ ,

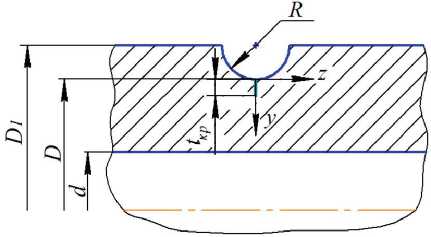

где CT z (§) — осевые остаточные напряжения в наименьшем (опасном) сечении детали по толщине у поверхностного слоя; § = У^ к.р — расстояние от поверхности концентратора до текущего слоя, выраженное в долях t кр ; t кр – критическая глубина нераспространяющейся трещины усталости, возникающей при работе поверхностно упрочнённой детали на пределе выносливости (рис. 1).

Чтобы воспользоваться формулами (1) и (2) при прогнозировании предела выносливости упрочнённой детали, необходимо знать значение критической глубины t кр нераспространяющей-ся трещины усталости.

В работах [2 – 5] было экспериментально установлено, что значение t кр определяется только

размерами наименьшего поперечного сечения детали и не зависит от вида поверхностного упрочнения, материала, последовательности изготовления и упрочнения концентратора, степени наклёпа, типа и размера концентратора, величины сжимающих остаточных напряжений, типа деформации и асимметрии цикла напряжений.

На основании большого числа экспериментов [2, 4, 5] для сплошных цилиндрических деталей для t кр была получена зависимость в следующем виде:

t кр = 0,0216 D , (3) где D – диаметр наименьшего (опасного) поперечного сечения (рис. 1).

Для полых цилиндрических деталей зависимость имеет вид [3 – 5]

1К р = 0,0216 D •

1 - 0,04 ■

-

0,54 ■

d У

D j

, (4)

где d – внутренний диаметр полой детали.

Критическая глубина нераспространяющей-ся трещины усталости t кр является удобной характеристикой для толщины поверхностного слоя

со сжимающими остаточными напряжениями,

ответственными за повышение сопротивления

Рис. 1. Цилиндрическая деталь с концентратором и нераспространяющаяся трещина усталости

многоцикловой усталости поверхностно упрочнённых деталей, так как при прогнозировании предела выносливости таких деталей формулы (3) и (4) дают возможность определять значение t кр без проведения испытаний на усталость.

В связи с тем, что за последние годы было проведено большое количество испытаний на усталость упрочнённых образцов и деталей из разных материалов, имеющих различные размеры и различные типы концентраторов, возникает вопрос о точности аппроксимирующих зависимостей (3) и (4). Поэтому в настоящем исследовании была поставлена задача анализа погрешности этих формул по данным экспериментов, опубликованных в работах [2 – 6]. Проанализированы результаты испытаний на усталость при изгибе, растяжении-сжатии, кручении образцов и деталей с различными концентраторами напряжений, упрочнённых как до нанесения на деталь концентратора, так и после.

Вначале были рассмотрены случаи опережающего поверхностного пластического деформирования (ОППД) цилиндрических образцов и деталей, когда на упрочнённую гладкую поверхность наносился круговой надрез полукруглого профиля.

В табл. 1 приведены значения tкр по результатам испытаний на многоцикловую усталость [2 – 6] при изгибе, растяжении-сжатии и кручении сплошных цилиндрических образцов после ОППД из различных сталей и сплавов, упрочнённых различными методами на разных режимах: пневмодробеструйная обработка (ПДО), гидродробеструйная обработка (ГДО), обкатка роликом (ОР), обработка микрошариками (ОМ), алмазное выглаживание (АВ). Во всех случаях после упрочняющей обработки на цилиндрические образцы диаметром D1 наносился круговой надрез полукруглого профиля радиуса R (рис. 1). В табл. 1 представлены опытные значе- оп ния tкр критической глубины нераспространя-ющейся трещины усталости и расчётные значения t кррасч , вычисленные по формулам (3) и (4).

В табл. 2 приведены также опытные tкорп и рас-расч чётные tкр значения критической глубины не-распространяющейся трещины по результатам испытаний на усталость при изгибе полых цилиндрических образцов различного диаметра с надрезами радиуса R после ОППД [3 – 5].

Таблица 1. Значения t кр по результатам испытаний на усталость при изгибе, растяжении-сжатии и кручении сплошных цилиндрических образцов после ОППД

|

Деформация |

D 1 , мм |

R , мм |

D , мм |

Материал, упрочн яю ща я обработка |

оп tкр , мм |

ра сч tкр , мм |

|

к 8 |

7,5 |

0,3 |

6,9 |

сталь ЭИ961 (АВ) |

0,160 |

0,149 |

|

10 |

0,3 |

9,4 |

стали: 20 (ПДО, ОР), 45 (ГДО, ОР, ОМ), 30ХГСА (ГДО, ОР), 12Х18Н10Т (ГДО, ОР), ЭИ961 (ГДО); сплавы: ЭИ437Б (ГДО), В93 (ГДО), Д16Т (ГДО) |

0,195–0,209 |

0,203 |

|

|

10 |

0,5 |

9,0 |

сталь 20 (ПДО, ОР) |

0,192–0,202 |

0,194 |

|

|

15 |

0,3 |

14,4 |

стали: 45 (ГДО), 30ХГСА (ГДО, ОР), 12Х18Н10Т (ГДО, ОР); сплавы: В95 (ПДО), Д16Т (ГДО, ОР) |

0,300–0,314 |

0,311 |

|

|

15 |

0,5 |

14,0 |

сталь 30ХГСА (ОР) |

0,300 |

0,302 |

|

|

25 |

0,3 |

24,4 |

стали: 20 (ПДО, ОР), 40Х (ГДО); сплав Д16Т (ГДО) |

0,508–0,540 |

0,527 |

|

|

25 |

0,5 |

24,0 |

сталь 20 (ПДО, ОР) |

0,520–0,530 |

0,515 |

|

|

25 |

1,0 |

23,0 |

стали: 20 (ПДО, ОР), 40Х (ОР) |

0,490–0,510 |

0,497 |

|

|

40 |

0,3 |

39,4 |

сплав Д16Т (ГДО) |

0,860 |

0,851 |

|

|

50 |

0,3 |

49,4 |

сталь 45 (ГДО) |

1,010-1.086 |

1,067 |

|

|

50 |

0,5 |

49 |

сталь 20 (ОР) |

1,024-1.077 |

1.058 |

|

|

50 |

1.0 |

48 |

сталь 20 (ОР) |

1,035-1.073 |

1,037 |

|

|

§ g у |

10 |

0,3 |

9,4 |

стали: 45 (ГДО), 30ХГСА (ГДО), ЭИ961 (ГДО); сплав Д16Т (ГДО) |

0,198–0,207 |

0,203 |

|

§ г |

12 |

0,35 |

11,3 |

сталь 30ХГСА (ГДО) |

0,235–0,240 |

0,244 |

|

12 |

0,5 |

11,0 |

сталь 30ХГСА (ГДО) |

0,220–0,235 |

0,238 |

|

|

12 |

0,3 |

11,4 |

стали: 40 (ГДО), 30ХГСА (ГДО); сплав В95 (ГДО) |

0,240 |

0,246 |

Таблица 2. Значения t кр по результатам испытаний на усталость при изгибе полых цилиндрических образцов после ОППД

|

D 1 , мм |

R , мм |

D , мм |

d , мм |

Материал, упрочн яю ща я обраб отка |

оп tкр , мм |

ра сч tкр , мм |

|

15 |

0,3 |

14,4 |

5 |

стали: 45 (ГДО, ОР), 12Х18Н10Т (ГДО); сплавы: В95 (ПДО), Д16Т (ГДО, ПДО) |

0,294–0,310 |

0,302 |

|

15 |

0,5 |

14,0 |

5 |

сталь 30ХГСА (ОР); сплавы: В95 (ПДО), Д16Т (ПДО) |

0,302–0,320 |

0,293 |

|

15 |

0,3 |

14,4 |

8 |

сталь 45 (ОР) |

0,276 |

0,278 |

|

15 |

0,3 |

14,4 |

10 |

стали: 45 (ГДО, ОР), 12Х18Н10Т (ГДО); сплав Д16Т (ГДО) |

0,243–0,257 |

0,249 |

|

15 |

0,3 |

14,4 |

12,4 |

сталь 45 (ГДО) |

0,184 |

0,195 |

|

15 |

0,5 |

14,0 |

10 |

сталь 30ХГСА (ОР) |

0,262 |

0,236 |

|

25 |

0,3 |

24,4 |

10 |

сталь 40Х (ГДО) |

0,520 |

0,504 |

|

25 |

1,0 |

23,0 |

10 |

сталь 40Х (ОР) |

0,494 |

0,471 |

|

25 |

0,3 |

24,4 |

15 |

стали: 20 (ПДО, ОР), 45 (ГДО) |

0,442–0,477 |

0,453 |

|

25 |

0,5 |

24,0 |

15 |

сталь 20 (ПДО, ОР) |

0,438–0,446 |

0,442 |

|

25 |

1,0 |

23,0 |

15 |

сталь 20 (ПДО, ОР) |

0,410–0,420 |

0,414 |

|

25 |

0,3 |

24,4 |

19 |

сталь 40Х (ГДО) |

0,360 |

0,380 |

|

25 |

1,0 |

23,0 |

19 |

сталь 40Х (ОР) |

0,340 |

0,332 |

|

50 |

0,3 |

49,4 |

40 |

сталь 45 (ГДО) |

0,763 |

0,733 |

|

50 |

0,5 |

49,0 |

40 |

сталь 20 (ОР) |

0,710–0,720 |

0,719 |

|

70,1 |

1,2 |

67,7 |

50 |

сплав 1953Т1 |

1,14-1,18 |

1,112 |

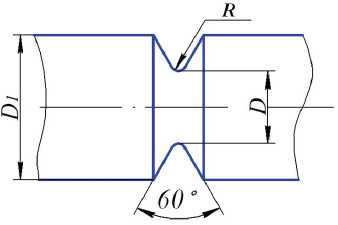

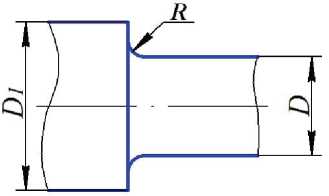

Также были проанализированы результаты испытаний на усталость при изгибе сплошных образцов из различных материалов с концентраторами в виде V-образных надрезов и галтелей (рис. 2) [4, 5]. Упрочнение образцов с концентраторами в этом случае производилось после нанесения (изготовления) концентратора. В качестве методов упрочнения использовались обработка микрошариками (ОМ) и азотирование в среде аммиака на двух режимах (А1 и А2), различающихся временем азотирования (6 час. и 8 час., соответственно). В табл. 3 приведены опытные tкорп расч и расчётные tкр значения критической глубины нераспространяющейся трещины усталости.

Анализировались также результаты испытаний на усталость при изгибе образцов из стали 45 прямоугольного поперечного сечения с надрезами полукруглого профиля радиуса R = 0,3 мм [5], нанесёнными на упрочнённую гидродробес-труйной обработкой поверхность. Толщина образцов в плоскости изгиба опасного сечения со- ставляла 9,4 мм и 21,4 мм, а опытные значения tкорп трещины – 0,210 мм и 0,480 мм, соответствен- но. Расчётные значения tкррасч , вычисленные по формуле (3), составляли, соответственно, 0,203 мм и 0,462 мм.

В табл. 4 приведены расхождения ε между опытными t к о р п и определёнными по формуле (3)

расч расчётными tкр значениями критической глубины нераспространяющейся трещины усталости в случае изгиба для сплошных и полых цилиндрических образцов с надрезами радиуса R после ОППД. Аналогичные данные получены и для других, анализируемых в исследовании, видов деформаций, образцов, концентраторов, методов поверхностного упрочнения. Следует отметить, что рас- оп расч хождение между tкр и tкр увеличивается с уменьшением диаметра D опасного сечения и достигает для полых цилиндрических образцов 9,1 % (В95 (ПДО), D1 = 15 мм, D = 14 мм, R = 0,5 мм).

а)

б)

Рис. 2. Рабочая часть образцов с V-образными надрезами (а) и галтелями (б)

Таблица 3. Значения t кр по результатам испытаний на усталость при изгибе образцов с V-образными надрезами и галтелями

|

Конц ен трат ор |

D 1 , мм |

R , мм |

D , мм |

Материал, упрочняющая обработка |

оп t кр , мм |

расч t кр , мм |

|

V-образный надрез |

10 |

0,5 |

5,0 |

ст аль 38Х2МЮА (А1) |

0,110 |

0,108 |

|

10 |

2,5 |

5,0 |

ст аль 38Х2МЮА (А2) |

0,103 |

0,108 |

|

|

15 |

0,5 |

7,5 |

стали: 45 (ОМ), 30ХГСА (ОМ), ВНС40 (А2) |

0,160–0,166 |

0,162 |

|

|

галтель |

17 |

0,125 |

10,0 |

ст аль 45 (ОМ) |

0,225 |

0,216 |

|

17 |

0,10 |

10,0 |

сталь 30ХГСА (ОМ) |

0,217 |

0,216 |

|

|

17 |

0,15 |

10,0 |

сталь 12Х18Н10Т (ОМ) |

0,220 |

0,216 |

|

|

17 |

0,08 |

10,0 |

сплав Д16Т (ОМ) |

0,220 |

0,216 |

Таблица 4. Средние значения коэффициентов C1 и C2в зависимости от диаметра сплошных и полых цилиндрических образцов с надрезом после ОППД

|

Тип образцов |

D 1 , мм |

R , мм |

D , мм |

d , мм |

8 , % |

C 1 |

C 2 , мм |

|

сп лошн ые |

7,5 |

0,3 |

6,9 |

– |

7,4 |

11,6 . 10-4 |

– |

|

10 |

0,3 |

9,4 |

– |

3,9 |

8,5 . 10-4 |

– |

|

|

0,5 |

9,0 |

– |

4,1 |

9 . 10-4 |

– |

||

|

12 |

0,3 |

11,4 |

– |

2,4 |

7,6 . 10-4 |

– |

|

|

0,35 |

11,3 |

– |

3,7 |

7,9 . 10-4 |

– |

||

|

0,5 |

11,0 |

– |

7,4 |

1,6 . 10-3 |

– |

||

|

15 |

0,3 |

14,4 |

– |

1,9 |

4,2 . 10-4 |

– |

|

|

0,5 |

14,0 |

– |

0,7 |

2,3 . 10-4 |

– |

||

|

25 |

0,3 |

24,4 |

– |

3,6 |

7,8 . 10-4 |

– |

|

|

0,5 |

24,0 |

– |

2,2 |

4,8 . 10-4 |

– |

||

|

1,0 |

23,0 |

– |

2,6 |

5,6 . 10-4 |

– |

||

|

40 |

0,3 |

39,4 |

– |

1,1 |

2,3 . 10-4 |

– |

|

|

50 |

0,3 |

49,4 |

– |

5,34 |

11,5 . 10-4 |

– |

|

|

50 |

0,5 |

49 |

– |

3,25 |

7,0 . 10-4 |

– |

|

|

50 |

1,0 |

48 |

– |

3,49 |

7,5 . 10-4 |

– |

|

|

полые |

15 |

0,3 |

14,4 |

5,0-12,4 |

3,7 |

– |

2 . 10-2 |

|

0,5 |

14,0 |

5,0 |

9,1 |

– |

7,4 . 10-2 |

||

|

25 |

0,3 |

24,4 |

10-19 |

4,6 |

– |

3,5 . 10-2 |

|

|

0,5 |

24,0 |

15 |

0,9 |

– |

6,4 . 10-3 |

||

|

1,0 |

23,0 |

10-19 |

4 |

– |

3,6 . 10-2 |

||

|

50 |

0,3 |

49,4 |

40 |

4,1 |

– |

3,7 . 10-2 |

|

|

0,5 |

49 |

40 |

1,3 |

– |

1,2 . 10-2 |

||

|

70,1 |

1,2 |

67,7 |

50 |

6,1 |

– |

9,2 . 10-2 |

На основании проведённого анализа результатов испытаний на усталость (табл. 1 – 3) представляется возможным записать формулы (3) и (4) в следующем виде:

– для сплошных образцов (деталей)

t = 0,0216D ± C • D , (5)

кр 1

– для полых образцов (деталей)

t кр

= 0,0216 D •

2 dA 2 3 dA3 ( dA

1 - 0,04 •| - I - 0,54 •| - I ± С -I d I

I D ) I D J J С 2 I D )'

где C1 и C2 – коэффициенты, учитывающие рас-оп расч хождение между tкр и tкр , значения которых представлены в табл. 4.

Из приведённых в табл. 4 данных видно, что с увеличением диаметра образца коэффициенты C 1 и C 2 уменьшаются, то есть с увеличением размера опасного сечения образцов (деталей) точность определения критической глубины t кр нераспро-страняющейся трещины усталости по формулам

-

(3) и (4), (5) и (6) увеличивается.

Для образцов с V-образными надрезами и галтелями (табл. 3) коэффициент C 1 в среднем составил значения 9,0•10-4 и 7,8•10-4, соответственно. Для образцов прямоугольного поперечного сечения с надрезом полукруглого профиля R = 0,3 мм коэффициент C 1 оказался равным в среднем 7,9•10-4. Следовательно, и для случаев непосредственного упрочнения концентратора (V-образные надрезы, галтели) и образцов (деталей) прямоугольного поперечного сечения коэффициент C 1, в среднем, изменяется в тех же пределах, что и для поверхностно упрочнённых цилиндрических образцов (деталей) с такими же размерами опасного поперечного сечения.

Таким образом, результаты проведённого исследования позволят с бьльшей точностью прогнозировать приращение предела выносливости поверхностно упрочнённых деталей с концентраторами напряжений по формуле (2) с использованием критерия среднеинтегральных остаточных напряжений σ ост , определяемых зависимостью (1). При этом значение критической глубины нераспространяющейся трещины усталости t кр следует вычислять по формулам (5) и (6).

ВЫВОДЫ

-

1. Проведённый в исследовании анализ показал, что расхождение опытных и рассчитанных по формулам (3) и (4) значений критической глубины t кр нераспространяющейся трещины усталости достигает в рассмотренных случаях 9,1 %.

-

2. С уменьшением размера наименьшего

-

3. Для полых деталей (образцов) расхождение между опытными и расчётными значениями t кр выше, чем для сплошных деталей (образцов).

-

4. Для определения критической глубины не-распространяющейся трещины усталости предложены расчётные зависимости, учитывающие рассеяние опытных данных.

(опасного) поперечного сечения детали (образца) расхождение между опытными и рассчитанными по формулам (3) и (4) значениями t кр увеличивается.

Список литературы Оценка критической глубины нераспространяющейся трещины усталости поверхностно упрочнённой детали

- Павлов, В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений/В.Ф. Павлов//Известия вузов. Машиностроение. -1986. -№8. -С. 29-32.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение I. Сплошные детали/В.Ф. Павлов//Известия вузов. Машиностроение. -1988. -№8. -С. 22-26.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение II. Полые детали/В.Ф. Павлов//Известия вузов. Машиностроение. -1988. -№12. -С. 37-40.

- Павлов, В.Ф. Остаточные напряжения и сопротивление усталости упрочнённых деталей с концентраторами напряжений/В.Ф. Павлов, В.А. Кирпичёв, В.Б. Иванов. -Самара: Издательство СНЦ РАН, 2008. -64 с.

- Павлов, В.Ф. Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. -Самара: Издательство СНЦ РАН, 2012. -125 с.

- Иванов, С.И. Влияние остаточных напряжений на сопротивление усталости при кручении в условиях концентрации напряжений/С.И. Иванов, В.Ф. Павлов, А.А. Прохоров//Проблемы прочности. -1988. -№5. -С. 31-33.