Оценка надежности и долговечности плоских образцов со сварным швом при испытании на растяжение

Автор: Черняев Александр Иванович, Трефилов Виктор Александрович, Ямщиков Владимир Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научная жизнь

Статья в выпуске: 4-1 т.16, 2014 года.

Бесплатный доступ

В представленной статье рассмотрена возможность использования структурно-энергетической теории отказов на образцах листовой стали Ст3, при испытаниях на растяжение.

Структурно-энергетическая теория отказов, томография, усталостные и прочностные испытания, разрушение металла, надежность, долговечность

Короткий адрес: https://sciup.org/148203178

IDR: 148203178 | УДК: 614.8.084

Текст научной статьи Оценка надежности и долговечности плоских образцов со сварным швом при испытании на растяжение

Благодаря разнообразию механических и эксплуатационных характеристик металл в современном мире является одним из наиболее распространенных и используемых материалов. Многообразие сплавов позволяет использовать его во всех промышленных отраслях, таких как строительство зданий и сооружений, двигателестрое-ние, создание коммуникаций, путепроводов и т.д. Существует множество рекомендаций, ГОСТов, СНиПов и стандартов, которые определяют выбор металлов при производстве конкретных изделий. Несмотря на это, на практике часто можно встретить сообщения о его разрушении, более того известны такие примеры, когда причиной аварии каменных, бетонных, деревянных и других конструкций были дефекты металлических элементов, входящих в общий конструктивный комплекс.

Вязкое разрушение металла сопровождается развитием и увеличением количества микропор и микротрещин, относительный объем которых в единице объема металла характеризуется повреж-денностью металла [1]. Наличие концентраторов напряжений в виде внутренних дефектов, расположенные в местах и на участках с высокими местными напряжениями и ориентированные поперек направления действующих растягивающих напряжений, могут привести к преждевременному разрушению элемента, и без должного контроля с помощью нормативных документов [2-4] к разрушению всей конструкции.

В процессе изготовления металлические изделия проходят сложный технологический цикл. Он включает следующие основные операции:

плавка, вакуумирование, внепечная обработка, литье, обработка давлением, термическая обработка, механическая обработка, соединение с другими деталями. На этапах изготовления, расплавленная сталь вступает в контакт с кислородом, расплавленным флюсом, раскислителями и инертными газами, вследствие чего при кристаллизации в ней образуются поры, пустоты, усадочные раковины, крупные неметаллические включения, которые при обработке давлением и изготовлении проката вытягиваются и расплющиваются, тем самым создавая трещины, расслоения, волосовины, становясь сильными концентраторами напряжений.

На производстве многие дефекты при малых размерах допускаются в изделии и не требуют исправления, тем не менее, их количество и расположение может оказать решающее воздействие на надежность и долговечность ответственных металлических элементов.

В сварных конструкциях при ее разрушении достаточно трудно восстановить её целостность, а заменить поврежденный узел зачастую не представляется возможным. Актуальность данной проблемы возрастает при увеличении габаритов конструкций и, как следствие, толщины применяемого при их изготовлении металла.

Чтобы решить эту проблему, необходимо более тщательно подходить к вопросу оценки состояния, используя при этом современные технологии, а так же усовершенствовать существующие методы прогнозирования надежности стальных конструкций и элементов.

На данный момент существует методика оценки вероятности отказа элемента, надежности и долговечности, основанная на структурноэнергетической теории отказов [5]. Представляемая методика качественно отличается от используемых в настоящее время, так например, в отличие от статистической она является более точной, недостаток аналитической методики оценки надежности заключается в трудоемкости расчета, также как и в случае воздействия на систему большого числа факторов, в модели «нагрузка – несущая способность» [6].

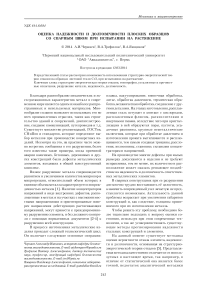

Структурно – энергетическая теория отказов, позволяет легко оценить влияние структурных факторов (количества и размеров чувствительных структур материалов) на форму кривой функции распределения энергии разрушения (рис. 1), а, следовательно, на надежность элементов и на этой основе разработать конкретные рекомендации по технологическому обеспечению заданного уровня надежности и качества элементов.

Рис. 1. Функция распределения энергии разрушения

Зависимость вероятности отказа от величины энергетического воздействия будет простой экспонентой:

q (e ) = 1 - exp(- be),

где b – вариация размеров чувствительных структур;

е – величина энергетического воздействия.

Вероятность безотказной работы P(t) является обратной величиной вероятности отказа и определяется следующим образом:

P (t ) = 1 - q (e) .

Используя следующее уравнение, представляется возможным определить время безотказной работы детали:

P(t) = exP(- a It £ ^^, i=0 i!

где t – время работы элемента.

-

a — коэффициент перехода из одного состояния в другое;

-

I – величина энергетического воздействия;

Коэффициент перехода б определяется следующим образом:

a =

t cp - t 0 I -G^

где tcp – среднее время работы элементов до отказа; t0 – гарантированное время работы элемента;

G - дисперсия энергии возникновения отказа.

Представленная методика оценки была разработана и опробована на тонкостенных образцах, толщиной 0.1-0.5 мм, тем не менее, по мнению авторов, её применение возможно также и на более габаритных деталях и элементах, испытывающих в разы большие нагрузки. Исходя из этого была сформулирована и поставлена задача по проведению экспериментов на образцах и реально используемых узлах металлических конструкций.

Для решения поставленной задачи были подготовлены образцы: сварные пластины из стали 3, толщиной 4 мм (рис. 2). В связи с тем, что наиболее слабой зоной полученного элемента является сварное соединение, максимально допустимая нагрузка была рассчитана исходя из его предела текучести, и составила от 5.5 до 6.5 тонн.

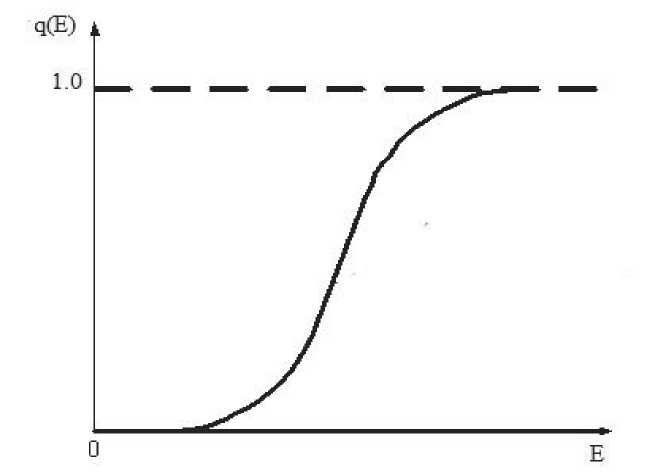

Для оценки и анализа внутренних дефектов на подготовленных образцах были проведены томографические исследования с использованием промышленного компьютерного томографа для рентгеноскопии на основе рентгеноскопической системы ХТН 450 LC (рис.3).

Рис. 2. Образцы для исследований

Рис. 3. Промышленный компьютерный томограф

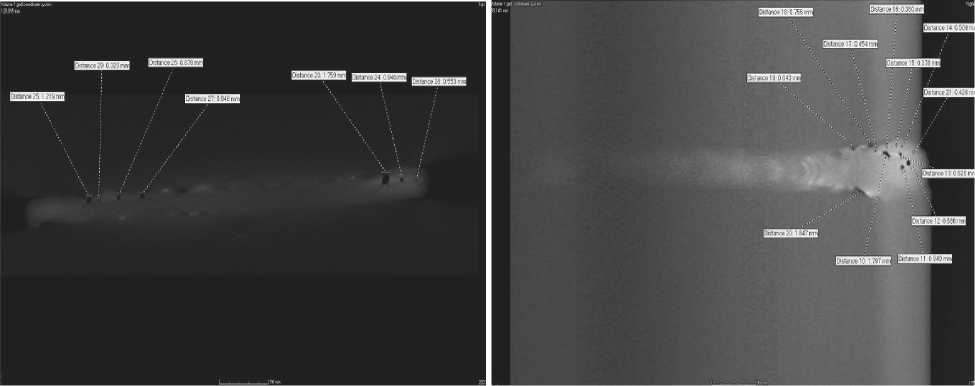

Рис. 4. Результаты проведенных томографических исследований

Результаты анализа позволили обнаружить поры и трещины в сварных швах и основном металле, примеры полученных изображений представлены на рис. 4.

Далее был выполнен анализ полученных снимков внутренних дефектов и проведен расчет долговечности с помощью структурно-энергетической теории отказов, при действующей нагрузке 6 тонн и заданной надежности 85%. После оп- ределения вероятности безотказной работы было рассчитано время, гарантирующее работу детали, при истечении которого возникает необходимость обслуживания элемента, либо его замены. Полученные значения для каждого из пяти образцов (табл.1) попадают в доверительный интервал при 90% вероятности.

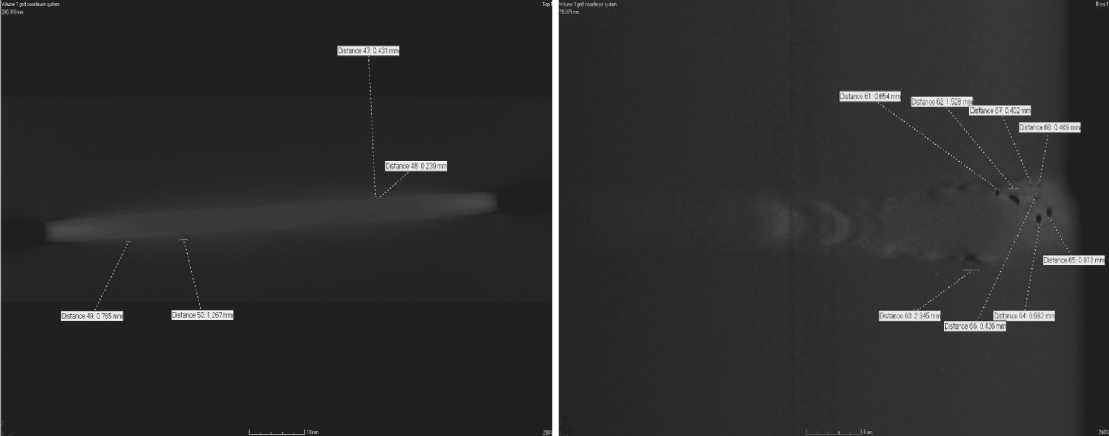

После, было выполнено нагружение образцов на установке УМЭ-10ТМ (рис. 5), которая по-

Таблица 1. Рассчитанное гарантированное время работы элементов до нагружения

|

Номер образца |

1 |

2 |

3 |

4 |

5 |

|

Общий объем внутренних деф ектов, мм 3 |

15,582 |

17,347 |

15,294 |

11,343 |

12,579 |

|

Гарантированное время работы, ч. |

533000 |

467000 |

569000 |

899000 |

762000 |

Рис. 5. Установка для испытаний на растяжение УМЭ-10ТМ

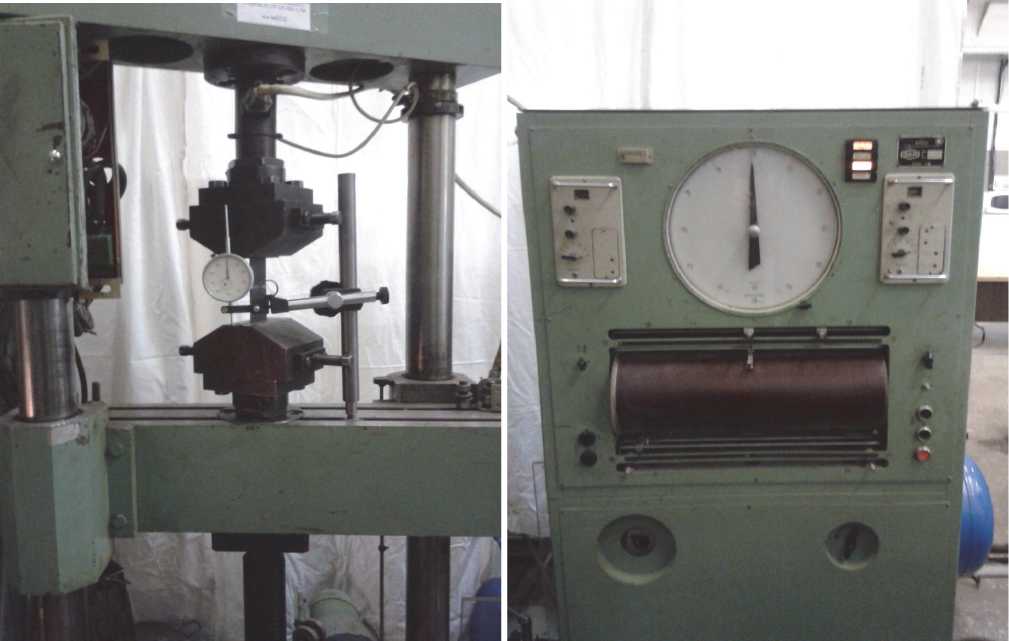

зволяет плавно увеличивать нагрузку от 0 до 10 тонн. Установка УМЭ-10ТМ предназначена для статических и циклических испытаний растяжением-сжатием при одновременной регистрации диаграммы деформирования [7]. Для определения перемещения был использован индикатор числового типа с ходом 50 мм. При заданной нагрузке 8 тонн образцы были выдержаны в течение 8 часов, после чего так и не были разрушены, что демонстрирует значительный запас прочности по сравнению с рассчитанным теоретически. В связи с этим, вновь был проведен томографический анализ, результаты полученных исследо- ваний представлены на рис. 6. Рассчитанное время работы каждого элемента по результатам томографического анализа представлено в табл. 2.

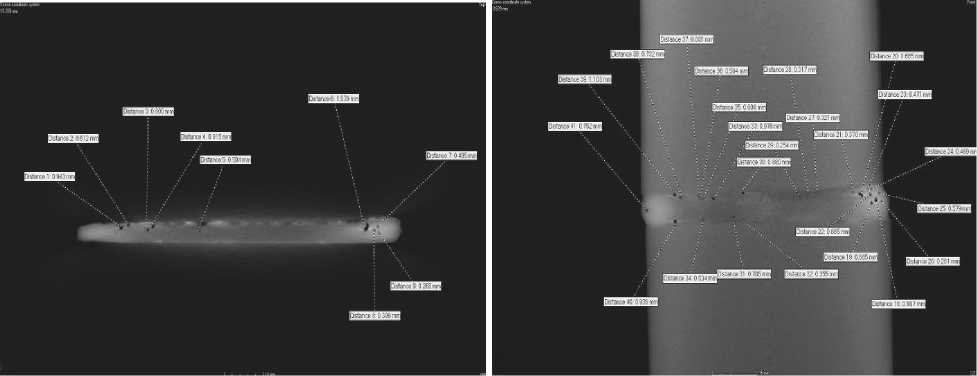

Так как, образцы разрушены не были, было принято решение увеличить нагрузку до максимальной 10 тонн, и выдержать в течение максимально возможного времени. В результате чего, эксперимент проводился в течение 16 часов, но образцы разрушить не удалось. Результаты проведенных томографических исследований представлены на рис. 7. В дальнейшем было рассчитано время работы каждого элемента, по результатам томографического анализа, результаты приведены в таблице 3.

Рис. 6. Результаты проведенных томографических исследований после нагружения 8 тонн

Таблица 2. Рассчитанное гарантированное время работы элементов после нагружения 8 тонн

|

Номер образца |

1 |

2 |

3 |

4 |

5 |

|

Остаточное удлинение после снятия нагрузки, мм |

3,081 |

3,974 |

3,543 |

2,962 |

3,234 |

|

Общий объем внутренних деф ектов, мм3 |

17,762 |

20,031 |

16,954 |

13,107 |

14,976 |

|

Гарантированное время работы, ч. |

442000 |

374000 |

492000 |

711000 |

584000 |

Таблица 3. Рассчитанное гарантированное время работы элементов после нагружения 10 тонн

|

Номер образца |

1 |

2 |

3 |

4 |

5 |

|

Остаточное удлинение пос ле снятия нагрузки, мм |

2,025 |

1,98 |

1,74 |

2,23 |

1,52 |

|

Общий объем внутренних дефектов, мм3 |

19,245 |

21,32 |

18,07 |

15,347 |

16,009 |

|

Гарантированное время работы, ч. |

407000 |

343000 |

438000 |

559000 |

525000 |

Рис. 7. Результаты проведенных томографических исследований после нагружения 10 тонн

В результате проведенных исследований были сделаны следующие выводы. Во-первых, теоретический расчет с помощью предельных состояний, предела текучести и предела прочности, задает слишком большой запас прочности, как показала практика, более чем в 2 раза, что не всегда положительно влияет на конструкцию, в связи с увеличением ее габаритных размеров и веса. Во-вторых, было продемонстрировано действие нагружения на количество внутренних трещин, пор и несплошностей в металле, а так же влияние дефектов на надежность и долговечность.

В связи с тем, что образцы разрушены не были, существует необходимость подготовки более узких элементов, для того, чтобы выполнить их разрушение и на практике подтвердить возможность исследования долговечности строительных элементов и конструкций с помощью структурно энергетической теории отказов.

Список литературы Оценка надежности и долговечности плоских образцов со сварным швом при испытании на растяжение

- Дубинина С.В. Прогнозирование разрушения металла в процессе интенсивной пластической деформации цилиндрической заготовки равноканальным угловым прессованием//Сб. трудов II международной научно-практической конференции молодых ученых “Актуальные проблемы науки и техники-2010”. УФА: УГНТУ, 2010. С. 7-10.

- ГОСТ 23118-99. Конструкции стальные строительные. Общие технические условия. -Введ. 2001-01-01. Госстрой России. М.: ГУП ЦПП, 2001. 41 с.

- СНиП 3.03.01-87. Несущие и ограждающие конструкции. Введ. 1988-01-07. Госстрой СССР. М.: ЦИТП Госстроя СССР, 1989. 113 с.

- СП 53-101-98. Изготовление и контроль качества стальных строительных конструкций. Введ. 1999-01-01. Госстрой России. М.: ГУП ЦПП, 1999. -36с.

- Деев В. С., Трефилов В. А. Надежность технических систем и техногенный риск. Часть 3: Структурно-энергетическая теория отказов: учеб. пособие. Пермь: издательство ПНИПУ. -2012. С. 167.

- Острейковский, В.А. Теория надежности: Учеб. для вузов. М.: Высш. шк., 2003. -463 с.

- Машина испытательная специальная УМЭ-10ТМ. Техническое описание и инструкция по эксплуатации. Министерство приборостроения, средств автоматизации и систем управления СССР. 1976. 58 с.