Оценка напряженно-деформированного состояния деструктурированного защитного покрытия нарезной трубы при контактном воздействии деформируемого обтюрирующего элемента

Автор: Лепеш Г.В., Басова М.В.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (71), 2025 года.

Бесплатный доступ

В статье представлено исследование напряженно-деформированного состояния деструктурированного защитного покрытия поверхности канала нарезной трубы в процессе контактного воздействия на него деформируемого обтюрирующего элемента, формоизменяющегося на коническом участке канала трубы и переходе его в цилиндрическую часть. Актуальность исследования обусловлена необходимостью построения количественной модели разрушения покрытия, которое начинается именно с данного участка. Приведенное исследование дополняет построенную авторами модель разрушения термозащитного покрытия потоком высокотемпературных газов учетом решающего механизма, описывающего усталостное разрушение покрытий в условиях их многократного высокотемпературного и силового нагружения потоком продуктов горения и контактными силами.

Теплозащитное покрытие, напряженно-деформированное состояние, контактные напряжения, повреждение покрытия, разрушение, фрагмент, продукты горения, температура, давление

Короткий адрес: https://sciup.org/148331295

IDR: 148331295 | УДК: 621.45.038.74,

Текст научной статьи Оценка напряженно-деформированного состояния деструктурированного защитного покрытия нарезной трубы при контактном воздействии деформируемого обтюрирующего элемента

Введение. Применение теплозащитного гальванического покрытия каналов труб газодинамических импульсных устройств (ГИУ), испытывающих в процессе баллистической жизни высокоэрозионное воздействие потока высокотемпературных газов (температура горения топлив достигает 3500 К) при высоких давлениях (давление в трубе достигает 500 МПа) способствует значительному продлению их эксплуатации. Однако по мере эксплуатации в таких критических усло- виях защитное покрытие разрушается. Исследованию процессов, приводящих к разрушению и сходу защитного покрытия, посвящено ряд авторских работ [1 – 7]. Однако количественной оценки стойкости покрытия в зависимости от условий функционирования ГИУ, обобщающей цикл теоретических исследований и распространяющей их результаты на условия, учитывающие применение перспективных топлив и других элементов ГИУ пока не получено.

EDN GKWDHB

Данные о стойкости таких покрытий получают опытным путем на готовых изделиях, либо обходятся полученными при сравнительных испытаниях различных топлив и их элементов на специальных экспериментальных стендах. Например, в работе [2] поставлена и решена задача теплообмена, обеспечивающая расчет теплового воздействия соплового стенда на поверхность образцов в условиях имитации баллистического процесса ГИУ. Результаты расчета температуры поверхности трубы показывают возможность получения результата экспериментального теплового воздействия на испытуемые образцы на сопловом стенде, подобного штатным системам ГИУ.

Полученные в работе [4] результаты расчетов показывают, что применение гальванических хромовых покрытий толщиной от 100 до 300 мкм, обладающих высокой твердостью и адгезионной стойкостью, позволяет снизить тепловое воздействие высокотемпературного импульса на поверхность стали на величину 100 – 200 К, однако имеют существенные ограничения по условиям функционирования ГИУ, обусловленные достижением температуры под покрытием выше критической точки Ас 1 (Ас 3 ), при которой возможны фазовые превращения в стали и, следовательно, нарушение целостности покрытия.

Проведенный авторами [5] подробный анализ температурно-силового нагружения трубы температурным и силовым воздействием продуктами горения (ПГ) топлив показал, что за один цикл, время которого составляет несколько сотых долей секунды, защитное покрытие и материал поверхности трубы испытывают переменное напряженно-деформированное состояние (НДС), так, что его компоненты меняют свое направление от положительных величин до отрицательных и наоборот. При этом значения компонент НДС в покрытии и на его границе со сталью превышают критические значения, определяющие прочность материала покрытия. Однако сопоставление результатов численных и экспериментальных исследований, изложенных в авторском исследовании [5], показало, что адгезионная прочность гальванического хромового покрытия образцов, полученных из натуральных труб ГИУ значительно превышает предел прочности хрома и находится на уровне предела прочности материала самой трубы ГИУ. При этом практика эксплуатации ГИУ показывает, что в условиях эксплуатации на поверхности теплозащитного покрытия появляется сетка трещин [1,2,3,6], дальнейшее развитие которой приводит к сходу фрагментов покрытия и последующему эрозионному износу поверхности трубы.

Разделение защитного покрытия трубы на фрагменты исследовано авторами в работе [7] численным анализом в среде Ansys. В результате была установлена зависимость величины фрагментов покрытия от его толщины и компонентов НДС. Получено также, что у вершины трещины образуется концентрация напряжений, величина которых в металле основы будет определять его циклическую прочность в соответствии с классической теорией усталости.

В случае, если на границе раздела фаз между покрытием и основой значения напряжений вблизи трещины превышают критические ах р , то, с точки зрения циклической прочности, можно рассматривать эту зону, ограниченную условием а > с хр , в качестве условной трещины, размером 1 о для целей прогнозирования ее роста при циклическом нагружении. Так как трещина является закрытой, то анализ коэффициентов интенсивности напряжений трещины показывает невозможность ее роста. Условия развития условной трещины могут появиться при наличии угла 0 между направлением действующих напряжений и плоскостью трещины. Это возможно в двух случаях:

во-первых, при появлении осевой нагрузки, приложенной к поверхности канала трубы, например, вызванной силами трения или газодинамическим воздействием потока ПГ;

во-вторых, на конической части канала трубы.

Первый случай характерен при наличии открытой трещины, вызванной наличием дефектов покрытия, что способствует их развитию и последовательному полному сходу фрагментов рассмотрен в работе [7]. Второй случай характеризует появление первоначального схода покрытия, которое начинается с перехода конической части канала трубы в цилиндрическую, где при наличии ненулевого значения угла θ , совокупность факторов, оказывающих влияние на стойкость теплозащитного покрытия, может достигать критических значений.

Характерной особенностью этого участка является формоизменение обтюрирующего устройства, которое по мере развития процесса деформирования приобретает форму наружной поверхности и размеры поперечного сечения деформированной трубы. В процессе формоизменения на поверхность канала трубы, т.е., непосредственно на защитное покрытие оказывается силовое воздействие, способствующее его разрушению и сходу под воздействием совокупности перечисленных деструктивных факторов.

Основная часть

Задачей настоящего исследования является анализ НДС защитного покрытия в процессе деформирования обтюрирующего устройства на коническом участке канала трубы и переходе его в цилиндрическую часть.

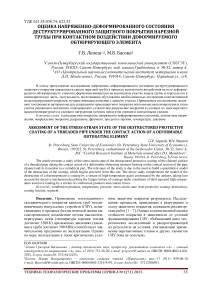

Исследование проведем на программном комплексе LS-Dyna на примере моделирования функционирования макета изделия, имеющего абсолютно жесткий корпус и деформирующийся упруго-пластически обтюрирующий поясок, выполненный из медного сплава с пределом пропорциональности ~180 МПа и пределом прочности ~520 МПа. (рисунок 1).

Рисунок 1 – Схема врезания пояска ГИУ в нарезы трубы

Труба ГИУ стальная (упругопластическая модель с пределом пропорциональности ~1080 МПа) имеет нарезы в канале ствола и заходный конус, с углом 2 град, позволяющий обтюрирующему пояску по мере движения к цилиндрической части постепенно переформировать профиль от первоначального к конечному, так, что его поперечное сечение совпадает с поперечным сечением канала трубы, чем и обеспечивается обтюрация ПГ, образующихся в камере, расположенной за обтюрирующим пояском. Хромовое покрытие (изотропный упругий материал) моделировалось фрагментами, длиной 5,5 мм, разделенными в поперечной плоскости.

Движение изделия ускоренное. При этом давление носит нарастающий характер, а условия трения определяются коэффициентом трения, изменяющимся от скорости скольжения.

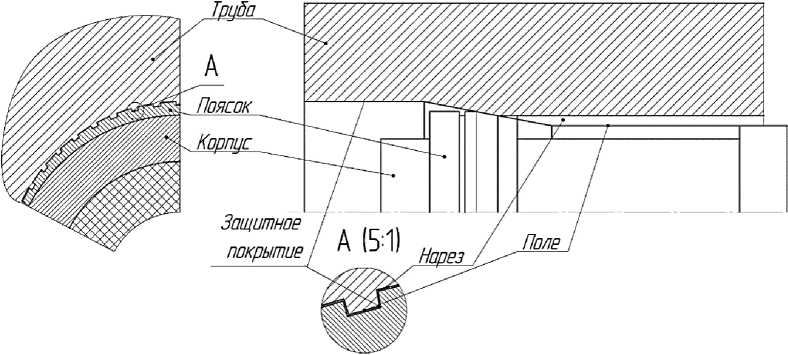

Результаты моделирования процесса приведены на рисунках 2 - 5. Из рисунков следует, что по мере движения изделия по гладкому, затем и по нарезному конусу, на контактной поверхности пояска формируются выступы. В процессе их формирования появляются значительные контактные напряжения, превышающие предел текучести материала пояска в наклепанном состоянии. Воздействие контактных напряжений на поверхность покрытия приводит к значительным напряжениям в контакте и под самим покрытием, где может формироваться усталостная трещина.

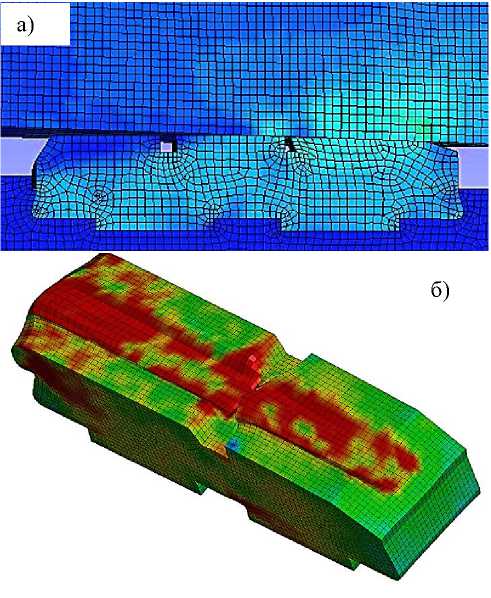

Наибольшие напряжения в покрытии формируются у ребер выступов нарезов. При этом их величина превышает напряжения разрушения (растрескивания) покрытия. В результате на поле нареза образуются фрагменты, равные ширине поля.

Таким образом, задача определения усло- вий стойкости покрытия сводится к установлению условий схода фрагментов защитного покрытия с полей нарезов.

Наибольшие контактные напряжения достигаются в момент врезания передней части пояска на полную глубину. Наиболее нагружены при этом фрагменты покрытия, находящиеся на линии перехода конической части в цилиндрическую.

Рисунок 1 – Формирование профиля пояска при врезании в нарезы : а) – НДС в момент начала врезания; б) – форма пояска в момент наибольших напряжений

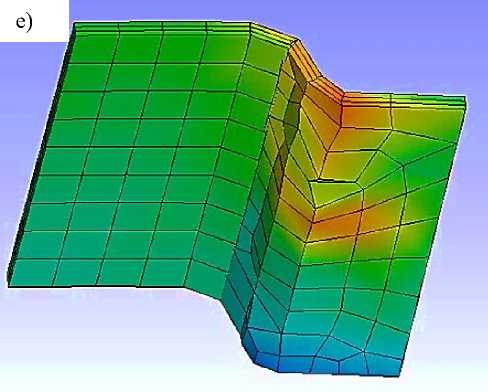

е)

Рисунок 3 – Напряжения на нарезном конусе в момент контакта с пояском : а) – вблизи передней границы контакта; б) – в зоне стыка фрагментов защитного покрытия; в) – распределенное по профилю выступа; г) – на поверхности нарезного конуса; д) – на внешней поверхности фрагмента покрытия; е) – на внутренней поверхности фрагмента покрытия

Приведенные на рисунке 3 картины напряжений, показывают, что в процессе врезания пояска в нарезы наиболее нагруженными, помимо ребер граней нарезов, оказываются края фрагментов (рисунок 3, а, б), при этом значения напряжений на поверхности и под поверхностью практически одинаковые (рисунок 3, д, е). Именно здесь в процессе последующего нагружения термосиловым импульсом [5 – 7] формируется предельное состояние материала адгезионного слоя, которое может служить причиной схода фрагмента покрытия.

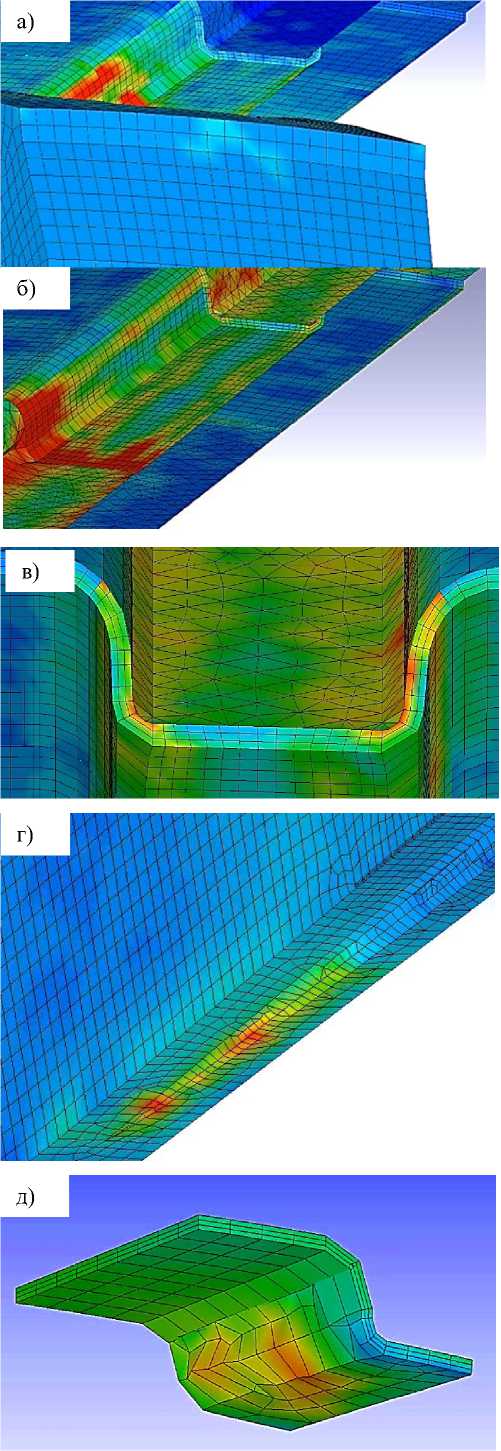

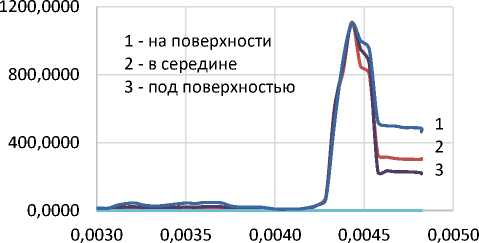

На рисунке 4 приведены результаты расчета изменения наибольших напряжений в покрытии в момент прохождения пояском сечения перехода из конической в цилиндрическую часть трубы.

Рисунок 4 – Импульс напряжений (МПа) в защитном покрытии при врезании пояска в нарезы трубы от времени

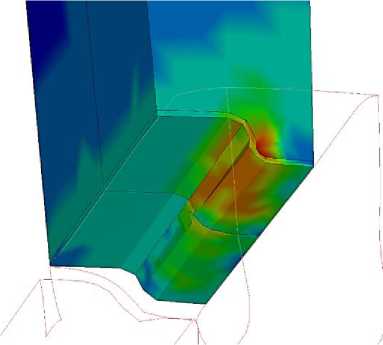

Рисунок 5 – Сдвиговые напряжения в трубе с термозащитным покрытием

Полученное значение кратковременного импульса может оказывать решающее воздействие на сход покрытия, потому, что именно здесь появляются условия развития (раскрытия) трещины (рисунок 5), что, в конечном итоге приведет к сходу покрытия и дальнейшему эрозионному изнашиванию трубы.

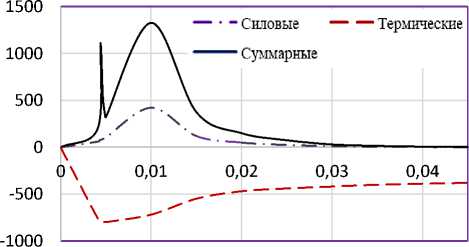

Рисунок 6 – Напряжения в термозащитном покрытии за один цикл функционирования

Заключение

Применение гальванических хромовых покрытий толщиной от 100 до 300 мкм, обладающих высокой твердостью и адгезионной стойкостью, позволяет в значительной степени продлить срок функционирования ГИУ за счет защиты поверхности трубы от воздействия высокотемпературного потока газов.

Однако через определенное количество циклов защитное покрытие разрушается, после чего поверхность трубы подвергается эрозионному износу. Проведенный авторами ранее подробный анализ температурно-силового нагружения цилиндрической части трубы температурным и силовым воздействием ПГ показал, что за один цикл, время которого составляет несколько сотых долей секунды, защитное покрытие и материал поверхности трубы испытывают переменное напряженно-деформированное состояние, однако в силу осесимметричности нагружения, происходит лишь трещинообразование на поверхности покрытия, а условий развития трещин не создается.

В данной работе путем численного моделирования проведены исследования напряженно-деформированного состояния покрытия процесса врезания пояска в нарезную часть канала трубы. В результате получены картины распределения напряжений в покрытии, которые дополняют полученные ранее результаты и поясняют качественную характеристику процесса разрушения и схода защитного покрытия начиная с сечения перехода канала трубы от конической в цилиндрическую часть.