Оценка напряженно-деформированного состояния термозащитного покрытия канала трубы, нагруженной высокотемпературным силовым импульсом

Автор: Лепеш Г.В., Басова М.В.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 4 (66), 2023 года.

Бесплатный доступ

Статья посвящена приближенной оценке напряженно-деформированного состояния термозащитного покрытия трубы газодинамического импульсного устройства под воздействием кратковременного высокотемпературного импульса высокого давления. Приведенные в статье результаты показывают, что термозащитное покрытие испытывает знакопеременные нагрузки в процессе одного импульса, величина которых зависит от многих факторов, определяющими из которых являются как характеристики самого импульса, так и толщина трубы и свойства самого покрытия.

Газодинамическое импульсное устройство, труба, термозащитное покрытие, напряжения, деформации, давление, температура

Короткий адрес: https://sciup.org/148327750

IDR: 148327750 | УДК: 621.45.038.74:539.3

Текст научной статьи Оценка напряженно-деформированного состояния термозащитного покрытия канала трубы, нагруженной высокотемпературным силовым импульсом

При проектировании газодинамических импульсных устройств (ГИУ) актуальной является задача обеспечения прочности и одновременно высокой термостойкости внутренней поверхности каналов труб, непосредственно подверженных эрозионному воздействию газов, нагретых до высоких температур и одновременно

– силовому радиальному воздействию давления газов, приводящего к радиальному деформированию стенок трубы ГИУ. Часто обеспечение функционирования таких устройств в течение заданного срока службы невозможно без специальных мероприятий, обеспечивающих защиту от эрозионного изнашивания поверхности канала (Рисунок 1).

В первую очередь к защитным мероприятиям относят покрытие поверхности канала материалами, обладающими боле высокой температурой плавления и одновременно более стойкими к эрозии и коррозии [1] – теплозащитнымим покрытиями (ТЗП).

Рисунок 1 – Поверхность трубы ГИУ, подверженная высокотемпературному эрозионному изнашиванию

Термозащитные покрытия и способы их получения

В качестве ТЗП на практике применяются различные материалы, обладающие особыми свойствами, такими как:

-

- высокая температура плавления Т пл по сравнения со сталью;

-

- способность к адгезии;

-

- высокая твердость и вибростойкость и др.

Как правило, это оксидные (например, ZrO2 или MgZrO3) и нитридные покрытия (например, SiAlON или Si3N4) [2], обладающие низкой теплопроводностью и наносимые различными способами на защищаемую стальную поверхность через промежуточный слой, который компенсирует существенное различие коэффициентов температурного расширения материала ТЗП и стали. Однако, несмотря на высокие теплозащитные свойства [3] такие материалы имеют высокий модуль упругости и высокую хрупкость, т.е. разрушаются даже при несравнимо меньших деформациях по сравнению со сталью. Поэтому для защиты поверхностей стальных труб, подверженных большим давлениям со стороны канала и испытывающим относительно большие деформации, в качестве ТЗП рассматриваются тугоплавкие металлы: W (вольфрам), Ta (тантал), Re (рений), Mo (молибден), Nb (ниобий), Hf (гафний), V (ванадий), Сr (хром), Ni (никель) и их комбинации (сплавы) с Zr (цирконием). Так как металлы и их сплавы обладают высокой теплопроводностью, то их применение в качестве тепловой защиты огра- ничено временем теплового воздействия до момента достижения на поверхности стали температуры, соответствующей критической точки Ac3, соответствующей началу полиморфных превращений.

В качестве технологически апробированных методов нанесения металлических покрытий рассматриваются [1] следующие:

-

- электролитическое (гальваническое) хромирование;

-

- лазерная наплавка;

-

- электромагнитное физическое осаждение; - плакирование взрывом.

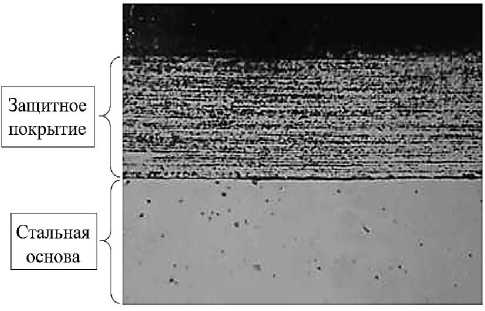

Хромовые ТЗП жароустойчивы ( Т пл = 1907 °C) и обладают большой твердостью и эрозионной стойкостью, превышающей высокоуглеродистую и закалённую стали. Электролитическое хромовое ТЗП, особенно блестящее (твердый хром – 1000 МПа), получается с большой пористостью и склонностью к растрескиванию. В обычной практике [2] «для повышения коррозионной стойкости изделие сначала покрывают слоем меди (15–20 мкм), затем слоем никеля (10– 15 мкм) и тонким слоем хрома. В случае ТЗП ГИУ проблему повышения стойкости хромового покрытия решают применением двухслойного электролитического хромирования. Первоначально наносят молочный (мягкий хром, с твердо-стью ∼ 700 МПа), а затем кладут слой твердого хрома. Более качественные покрытия могут быть обеспечены методом гальванохонинга [4] (рисунок 2).

Рисунок 2 – Структура хромового покрытия, полученного методом гальванохонинга [4]

В любом случае, между стальной поверхностью и ТЗП наблюдается граница, по которой в последствии происходит отслоение ТЗП и сход его фрагментов после многократного импульсного высокоэнергетического воздействия [5]. Первоначально появляется сетка трещин на поверхности ТЗП, обусловленная значительными деформаци- ями под действием радиального давления и температуры, затем трещины проникают на глубину слоя ТЗП. Одновременно происходит разрушение по поверхности прилегания ТЗП к защищаемой поверхности (нарушение адгезии) и фрагменталь-ный сход ТЗП, а в дальнейшем – его развитие вплоть до полного схода ТЗП.

Адгезия нарушается вследствие относительно низких по сравнению со сталью механических свойств материала ТЗП, прилегающего к поверхности стали, а также вследствие наличия градиентов напряжений, возникающих на границе ТЗП и стали, вызванных различием упругих свойств соприкасающихся материалов и их коэффициентов термического расширения.

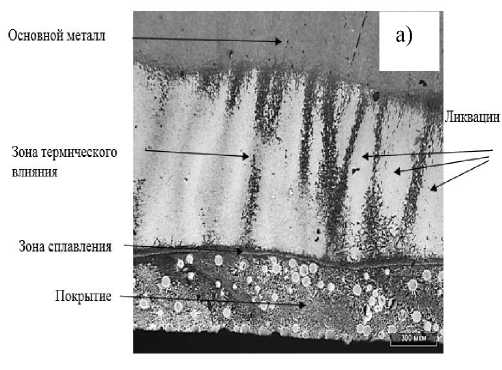

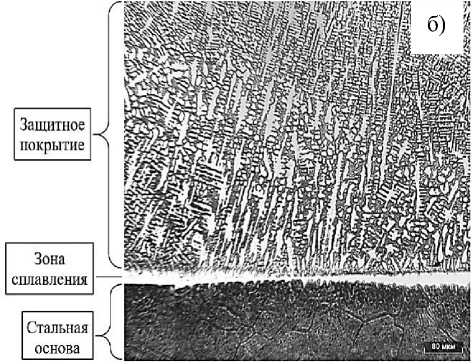

Рисунок 3 – Структура ТЗП, полученного методом лазерной наплавки: а) – на основе тантала; б) – на основе кобальтового сплава В3К

На рисунке 3 приведены результаты металлографического исследования ТЗП, полученного при наплавке металлических порошков тантала и кобальтового сплава В3К на сталь. При наплавке образуется структура, в которой можно выделить следующие зоны: наплавленный слой, диффузионная зона сплавления и зона термического влияния. Измерение [1] механических свойств (микротвердости) показывает их неравномерность по выделенным зонам, причем наблюдается снижение твердости, по сравнению с основным металлом, в зоне термического влияния, которая представляет собой неотпущенный мартенсит в совокупности с грубоигольчатым мартенситом с остаточным аустенитом и полосами ликвации.

Наличие зоны термического влияния, характеризующейся неоднородностью, а также различием упругих свойств соприкасающихся материалов и их коэффициентов термического расширения, будет способствовать разрушению и сходу ТЗП. Повышение стойкости ТЗП, полученного лазерной либо плазменной порошковой наплавкой, связано с отработкой технологии, обеспечивающей уменьшение глубины зоны термического влияния.

В мировой практике наиболее эффективной и отработанной технологией нанесения защитных тугоплавких покрытий для ГИУ считается ионно-плазменное вакуумное магнетронное осаждение, позволяющее получить качественное износостойкое покрытие в окончательном виде без последующей обработки (Electro-magnetically enhanced Physical Vapor Deposition (EPVD) [1]. Суть технологии – осаждение на поверхность канала трубы паров металла расходуемой мишени в электрическом и магнитных полях при пониженном давлении. Технология EPVD позволяет наносить многокомпонентные покрытия в несколько слоев с разной функциональной направленностью. Например, пристеночной слой – с повышенной трещиностойкостью и с малой теплопроводностью, основной слой – с повышенной твердостью и износоустойчивостью. Таким образом, технология реализует формирование покрытия на атомном размерном уровне, что обеспечивает его повышенную эрозионную стойкость в случае осаждения тугоплавких материалов.

Результаты исследования в АО «ЦНИИМ» образцов с покрытием EPVD показали, что при оптимально подобранном составе покрытия из нескольких компонентов металлов можно получить стойкость покрытия по сравнению с хромовым гальваническим в условиях проведенного эксперимента – не менее чем в 2 раза.

Очевидно, что повышение стойкости в данных условиях обусловлено как выбором технологии, так и подбором материалов, обеспечивающих необходимую термическую стойкость, прочность ТЗП и его адгезию к защищаемой поверхности в условиях напряженно-деформированного состояния ТЗП и трубы ГИУ при нагружении импульсом давления и теплоты.

Напряженно-деформированное состояние ТЗП при функционировании ГИУ

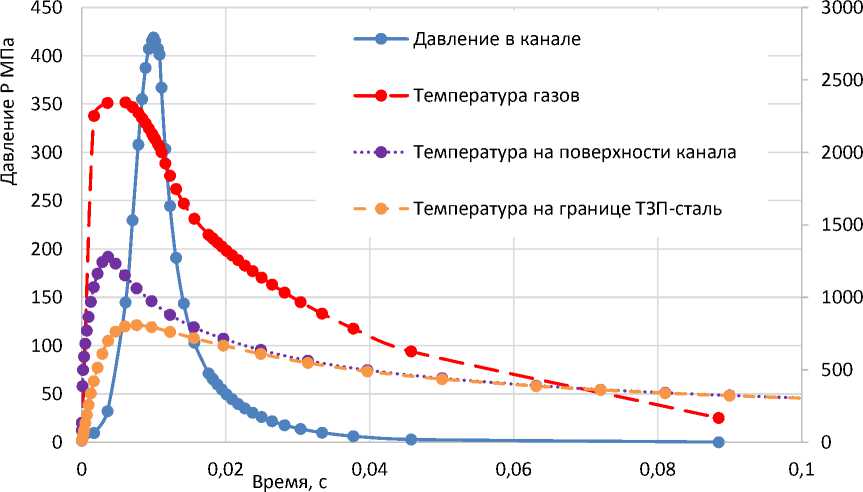

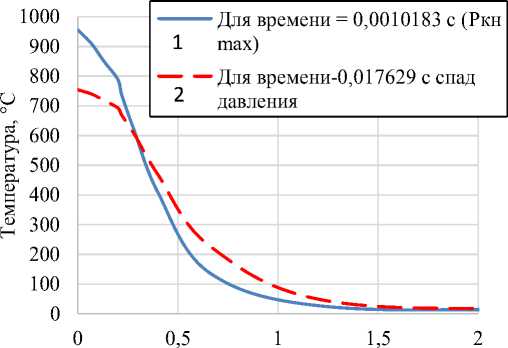

На рисунке 4 приведен пример нагружения трубы, внутренним диаметром 120 мм импульсом высокотемпературного потока газа при давлении, достигающем в наибольшего значения 420 МПа. При этом температура газов в потоке достигает 2300 оС. Решение задачи теплопроводности для стальной трубы и хромового ТЗП проведено на основании математической модели, изложенной в работе [5]. Из рисунка 4 следует, что в процесс нагружения трубы тепловым и силовым импульсами не совпадают во времени. Поверхность внутреннего канала трубы прогревается раньше, чем давление газов достигает своего наибольшего значения. Следовательно, в ТЗП появятся внутренние сжимающие напряжения, определяемые температурными деформациями. По мере повышения давления и развития положительных тангенциальных деформаций, напряжения в ТЗП будут менять знак на положительный. Далее, после падения давления, напряжения в ТЗП опять поменяют знак на отрицательный и будут оставаться отрицательными до момента выравнивания градиентов температуры по толщине стенки трубы.

Рисунок 4 – Результаты расчета импульсного термосилового нагружения трубы ГИУ

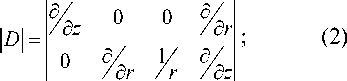

Деформирование трубы под действием импульса давления и теплового потока является классической задачей термоупругости и может быть описано системой уравнений равновесия элементарного объема в цилиндрической системе координат. В символической форме:

| D . { а } + { X } = 0, (1) где { X } - вектор внешних объемных сил, в настоящей задаче приравняем его компоненты к нулю;

D – дифференциальный оператор

{ о } - вектор напряжений

К указанным четырем компонентам напряжений соотносятся соответствующие компоненты тензора деформаций

{е} = \DTT {u} = |ег ег е, 12у^ , (4)

где { и } - вектор перемещений

u

{ и И Г . (5)

I v

Здесь обозначены напряжения и деформации: oz, е z - осевые; ог, е r - радиальные; о,, е t -окружные; tzг , у zr - касательные (сдвиговые).

Физические уравнения для случая абсолютно упругого тела [6]:

М = | A -{е}+| A\ .({a. T :<„}), (6)

где: ({ a- T } + { ^ о }) — вектор начальных, в том числе и температурных деформаций; A – матрица коэффициентов упругости в цилиндрической системе координат

. . ц/ 1

E - ( 1 -ц ) /1 -ц

( 1 + ц ) - ( 1 - 2 ц ) - ц/ ц/

/1 -ц /1 -ц

где E - модуль упругости первого рода;

ц - коэффициент Пуассона.

При решении задачи в упругой постановке воспользуемся принципом суперпозиции, т.е.

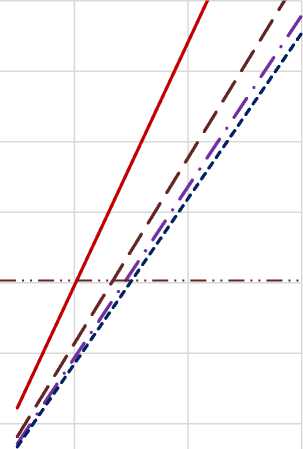

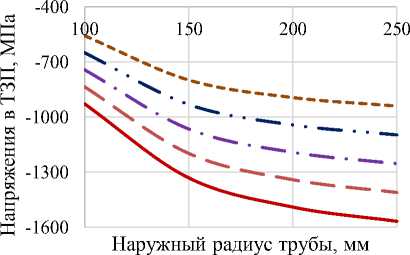

ром D. Из графиков видно, что предельное значение напряжений в хромовом ТЗП, соответствующее 700 МПа [5], достигаются уже при относительно небольших давлениях.

определим НДС суммой компонент от нагружения давлением и полученной в результате градиентов температурного поля под действием теплового импульса.

В качестве допущений примем неизменность механических свойств материалов от температуры, а также допустим незначимость учета отличия механических свойств тонкого слоя ТЗП при расчете общего поля НДС стенки трубы. С учетом принятых допущений задача нагружения трубы внутренним давлением (задача Ляме) имеет следующее решение относительно напряжений:

VD

S

С r

p - r 1 2

*22 - r 1 2

С t

Р - r

2 2

22 - Г

200 400 600

Давление p , МПа

где r1, r2 – внутренний и наружный радиусы трубы, соответственно;

р - текущий радиус.

С учетом с = tz г=0, определим компо-

ненты деформаций в соответствии с выражением

Н=| A -* - { с } . (9)

Тогда напряжения в поверхностном слое ТЗП могут быть вычислены по зависимости, аналогичной (6) при использовании матрицы A хр , содержащей коэффициенты упругости материала покрытия

М=A „ •{=}• (10)

На рисунке 5 приведены линейные зависимости от давления в трубе характеризующие приведенные (по условию Треска) напряжения в ТЗП, полученные при Е =2,1 10 5 МПа; Е хр =2,4 10 5 МПа; р =0,29; Д хр =1/3 для трубы с внутренним диаметром D 1 =2 r 1 = 60 мм и наружным диамет-

D=200 мм D=300 мм

D=400 мм D=500 мм

Рисунок 5 – Зависимости напряжений в ТЗП от давления в трубе

Температурные напряжения с T, с T , с\ в стенке трубы, включая и ТЗП, можно определить при условии, что известно распределение температуры по толщине стенки трубы Т(р), а также осредненные с учетом температуры значения a Tи ET . Для значений компонент напряжений, вызванных градиентами температуры в стенке трубы, можем записать [6]

о т

а т - Ет ----------------------------

1 — ц

2 2 )

1 — - 12 I- J — J ( р ) ;

Р )

ат -F1 2-г2

от -(т (-) — т) -, ц -,2 -

о т

t

а т - Ет --

1 — ц

, 2

1 + - ^ I- J — J ( р ) — Т ( р ) ;

Р

о т

4^ - [ 2 J — т ( р ) ] , 1 — ц

Для ТЗП, вблизи поверхности канала трубы, при р = Г^, получим

где T – начальная температура трубы.

Координата по толщине стенки, мм

Рисунок 6 – Изменение температуры по толщине стенки

о Т

r

—

а т - Е т

----J ( - );

1 —ц

о т

t

о т

а т - E 1 — ц а т - E

1 — ц

T

--[ 2 J — J ( - 1 ) — т ( - ) ] ;

T

- -[ 2 J — т ( -

Анализируя зависимости (13) получим, что вблизи поверхности о т ® 0 МПа, а для о т по-

лучим

о

T

а т - Ет

t

1 — ц

2 - 2 г2 г:

т ( - 1 ) — ^-Т [ т ( р ) р d р -2У-1

-, — - J 2 -, + -

2 1 - 2

(14) где выражение в квадратных скобках представляет собой разность между температурой поверхности канала трубы и средней температурой стенки.

На рисунке 6 приведены графики прогрева стенки трубы, полученные из решения задачи теплопроводности для импульсного нагружения, приведенного на рисунке 4. Здесь кривая 1, характеризует распределение температуры в момент достижения наибольшего давления в канале трубы, а кривая 2 в момент спада давления до нулевого значения.

Численный анализ представленных на рисунке 6 зависимостей показывает, что средняя температура стенки трубы при таком распределении температуры, при внутреннем радиусе т 1 = 60 мм и наружном т2 > 100 мм не превышает одного градуса. Следовательно, по сравнению с температурой поверхности, этой разницей можно пренебречь. Тогда

На рисунке 7 построены графики изменения напряжений, возникающих при нагреве поверхности канала трубы. По отношению к напряжениям, возникающим при нагружении трубы давлением газов, эти напряжения имеют противоположный знак и будут способствовать разгрузке поверхности ТЗП (Рисунок 8). Однако после разгрузки трубы импульсом давления температура поверхности остается высокой и термонапряжения в ТЗП достигают по величине (с обратным знаком) и даже превышают напряжения от воздействия давления газов. Наличие сжимающих напряжений в тонком слое ТЗП может приводить к нарушению устойчивость слоя и отрыву покрытия, а последующая разгрузка – к появлению радиальных трещин на глубину покрытия.

Tп =1000 оС

Tп =800 оС

Tп =600 оС

Tп =900 оС

Tп =700 оС

Рисунок 7 – Графики изменения напряжений при импульсном нагреве поверхности канала трубы

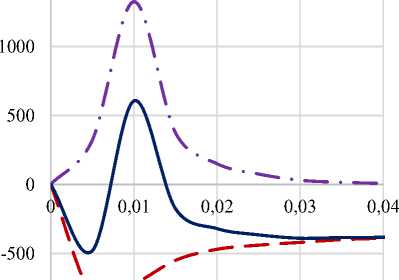

На рисунке 8 приведены расчетные графики изменения напряжений в ТЗП, полученные при решении задачи термоупругости для импульса давления и температуры, представленных на рисунке 4 при r 1 =60 мм и r 2 =150 мм.

-1000

Время, с

Силовые Термические

Суммарные

Рисунок 8 – Расчетные значения напряжений в ТЗП при импульсном нагружении

Из графиков следует, что при импульсном нагружении в ТЗП формируются отрицательные напряжения, вызванные быстрым нагреванием поверхности. Затем в районе максимального давления их значения становятся положительными, а после спада давления опять переходят к отрицательным значениям и далее «падают», приближаясь к нулевым по мере остывания и диссипации теплоты в стенке трубы. Знакопеременный характер напряжений в ТЗП может служить основанием его усталостного разрушения, что подтверждается опытом.

Выводы

Проведенный численный анализ показывает, что:

-

1. При функционировании ГИУ ТЗП в процессе термосилового нагружения испытывает значительные термосиловые нагрузки, характеризующиеся знакопеременными напряжениями.

-

2. Современные ТЗП и способы их нанесения способны обеспечивать адгезию на уровне механических свойств покрытия или основы, однако граница их соединения обусловлена резким

-

3. ТЗП, предназначенные для защиты канала трубы ГИУ должны обладать высокими прочностными свойствами и жаростойкостью. Такими способностями обладают металлы и сплавы с высокой температурой плавления.

-

4. Трудность нанесения ТЗП связана с необходимостью соблюдения температурного режима, обеспечивающего сохранность механических свойств материала трубы, включая минимальное формирование зоны трмического влияния.

переходом физических свойств (например, коэффициентов температурного линейного расширения) что может привести к дополнительным концентраторам напряжений, способствующим нарушению адгезии и сходу ТЗП.

Список литературы Оценка напряженно-деформированного состояния термозащитного покрытия канала трубы, нагруженной высокотемпературным силовым импульсом

- Лепеш Г.В., Моисеев Е.Н. Оценка способов защиты поверхности металла от высокотемпературной эрозии // Технико-технологические проблемы сервиса. 2017. №3 (41). С. 20 - 31. EDN: YMKEJR

- Кривобоков В.П. Плазменные покрытия (свойства и применение): учебное пособие / В.П. Кривобоков, Н.С. Сочугов, А.А. Соловьев; Томский политехнический университет. - Томск: Изд-во Томского политехнического университета, 2011. - 136 с.

- Лепеш Г.В. Оценка теплового состояния стального цилиндра с термозащитным покрытием, нагруженного высокотемпературным тепловым импульсом. / Технико-технологические проблемы сервиса. 2023. №3(65) с. 33 - 39. EDN: XFARPI

- Лейтан Е.А., Латышев Д.Ю., Моисеев Е.Н. Нанесение защитных покрытий на внутреннюю поверхность канала ствола как метод повышения живучести артиллерийских стволов. / Сборник публикаций, посвященный 110-летию основания АО "ЦНИИМ". - СПб.: Медиапапир, 2022. с. 34 - 42. ISBN: 978-5-00110-295-3

- Лепеш Г.В. Динамика и прочность осесимметрических и вращающихся изделий [Текст]: монография / Г. В. Лепеш; М-во образования и науки Российской Федерации, Санкт-Петербургский гос. ун-т сервиса и экономики. - Санкт-Петербург: СПбГУСЭ, 2010. - 143 с.

- Лепеш Г.В., Иванова Е.С. Имитационное моделирование термодинамического воздействия при испытании стойкости защитных покрытий. // Технико-технологические проблемы сервиса. №2(36), 2016 г. С.7- 17. EDN: WIOYFB

- Зайцев А.С. Устройство и проектирование стволов артиллерийских орудий: учебник/А.С. Зайцев. - 2-е изд., перераб и доп. - Старый Оскол: ТНТ, 2023. - 388 с.