Оценка нечеткой границы стойкости инструмента многооперационного станка

Автор: Тугенгольд Андрей Кириллович, Шучев Константин Григорьевич, Изюмов Андрей Игоревич, Терехов Дмитрий Юрьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (81) т.15, 2015 года.

Бесплатный доступ

Целью работы является представление принципов построения и функционирования системы наблюдения за состоянием инструментов и управления инструментальным обеспечением станков в компьютеризированном производстве. Предложенный подход ориентирован на создание условий эффективного управления состоянием инструментов. Для этого предлагается использовать интеллектуальный информационный управляющий модуль на базе интерактивной электронной технической документации мехатронного технологического объекта. На основе теории нечетких знаний подробно рассматриваются принципы оценки нечеткой границы стойкости инструментов. Представлены три метода оценки параметров нечеткой границы стойкости. Построена нейронная сеть, функционирующая на основе разработанной базы правил нечеткого прогнозирования износостойкости режущего инструмента в зависимости от состояния инструмента и его влияния на точность обработки детали. Полученные результаты применимы в области промышленного машиностроения.

Многооперационный станок, мониторинг инструментов, система знаний, управление инструментальным обеспечением, нечеткая граница стойкости

Короткий адрес: https://sciup.org/14250141

IDR: 14250141 | УДК: 004.89+621.518.2 | DOI: 10.12737/11605

Текст научной статьи Оценка нечеткой границы стойкости инструмента многооперационного станка

Введение. В условиях автоматизированного производства довольно широко применяются многооперационные станки (обрабатывающие центры) с числовым программным управление (ЧПУ). Перспективным направлением повышения качества обработки представляется создание и применение интеллектуальных систем управления технологическим оборудованием. Таким образом обеспечивается изготовление деталей с учетом состояния: — станка;

-

— режущего инструмента;

-

— заготовки;

-

— информационно-измерительной подсистемы.

С 90 -х годов XX века экономически развитые государства принимают участие в реализации проекта SIMON (Sensor fused Intelligent Monitoring system for machining), который является частью программы создания технологии мониторинга машин XXI века [1].

В настоящее время процессы металлообработки в большинстве случаев приняли автоматический характер, операторы удалены от работающего станка с ЧПУ. Тем не менее, безусловно, вмешательство человека необходимо для поддержания текущей работоспособности, поднастройки технологической системы и устранения причин возможных отказов. Специалисту приходится вмешиваться в работу станка с помощью управляющей программы. Как правило, такая необходимость возникает в период от 7 до 22 минут с момента начала операции [2, 3]. Системы мониторинга, поддерживающие надежное функционирование режущего инструмента на металлорежущих станках, предназначены для минимизации возможного ущерба от затупления или поломки инструмента. Система мониторинга должна оценивать износ инструмента и, соответственно, инициировать процесс своевременной его замены при минимальном участии человека.

В работах [4, 5] обсуждалось создание интеллектуального информационного управляющего модуля на базе интерактивной электронной технической документации мехатронного технологического объекта (смарт-паспорт). Использование такого подхода призвано совершенствовать информационное обеспечение процесса. Это позволит в рамках жизненного цикла каждого конкретного технологического объекта обеспечить высокое качество изготовления изделий и организационного документооборота.

Система реализуется в качестве автономного программного модуля, который может быть подключен к системе ЧПУ станка [6]. Это дает возможность корректировать управляющую программу с помощью собственной системы знаний при интеллектуальной поддержке смарт-паспорта.

В настоящее время при поставке режущего инструмента (РИ) производитель не предоставляет точной информации о его стойкости — т. е. о периоде времени до затупления. Реальная стойкость РИ зависит от комплекса причин:

-

— состояние инструмента;

-

— состояние станочной системы;

-

— твердость обрабатываемого материала;

— режимы резания (скорость, подача, вибрация станочной системы) и т. д.

Подробное обоснование принципов функционирования блока «Инструмент» в интеллектуальном управляющем модуле станка представлено в работе [7]. Вопросам обоснования и оценки значений для введенного представления «нечеткой границы стойкости РИ» посвящена настоящая статья.

Машиностроение и машиноведение

Итак, в интеллектуальном управляющем модуле станка имеется блок «Инструмент». В нем содержится совокупность данных о состоянии РИ, установленных в магазин многооперационного станка. Кроме того, он оснащен модулем наблюдения за изменением состояния инструмента в связи с его изнашиванием. Модуль наблюдения работает в совокупности с модулем мониторинга состояния инструмента, который предназначен для оценки поведения инструмента, прогнозирования его стойкости и износа. В базе знаний модуля используются условные понятия границы в периоде стойкости на некотором интервале времени / пути / объема удаленного материала при операции металлообработки до начала периода катастрофического износа инструмента [7]. Эти понятия описываются специально введенными терминами:

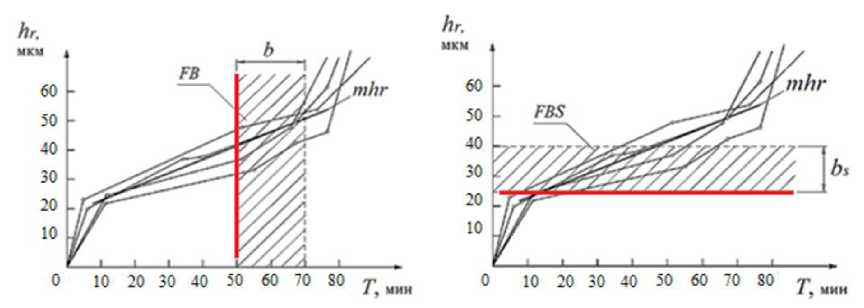

— нечеткая граница общей стойкости инструмента — fuzzy boundary of the tool life (FB) (рис. 1, a);

— нечеткая граница размерной стойкости — fuzzy boundary of the tool wear size (FBS) (рис. 1, 6).

Данные термины хорошо согласуются с используемым при интеллектуальном управлении аппаратом нечет ких множеств и нечеткой логики, а также с понятием гарантированной стойкости РИ [8]. Знание нечетких границ об-

щей и размерной стойкости инструмента дает гарантию того, что инструмент не выйдет за пределы допустимого из.

носа до момента пересечения границ стойкости: левой (рис. 1, а) и нижней (рис. 1, б).

а) б)

Рис. 1. Нечеткая граница стойкости инструмента FB до износа (а); размерной стойкости инструмента FBS (б): hr — радиальный износ, мкм; Т — стойкость режущего инструмента, мин; b и bs — ширина пограничных полос

Оценка параметров нечеткой границы стойкости. Итак, плановая замена инструмента в соответствии с гарантированной стойкостью позволит уменьшить вмешательство оператора в процесс обработки или запрограммировать прекращение обработки при достижении предельного износа. Поэтому предварительная оценка гарантированной стойкости инструмента особенно важна при обработке на станках с ЧПУ.

При определении нечетких границ стойкости РИ в процессе эксплуатации станков могут возникать следующие типовые ситуации.

-

1. На основе статистических испытаний устанавливаются статистические характеристики износостойкости (для партии инструмента, поставляемого зарекомендовавшей себя фирмой): стабильности материала и состояния поверхностей заготовки, состояния станка и пр. Такая ситуация возникает довольно редко по ряду известных причин. Одна из них — различная обрабатываемость материалов заготовок. Кроме того, могут существенно отличаться состояния поверхностей, режимы обработки и пр.

-

2. Отсутствуют статистические данные по износостойкости, но возможно проведение ограниченных ускоренных испытаний РИ на конкретном станке с ЧПУ [9, 10].

-

3. Отсутствует возможность выполнения ускоренных испытаний. Но обычно наладчики и/или операторы многооперационных станков с ЧПУ на основе собственного опыта работы с конкретными видами инструментов могут выполнять функции экспертов и воспользоваться представленным ниже 3 -м методом оценки параметров FB стойкости РИ.

-

1- й метод оценки FB. При первой ситуации на основе статистической обработки опытных данных устанавли

При контроле времени резания инструментом граничное время принимается с учетом параметров распределения износостойкости, допустимой вероятности наступления отказа [8].

ваются:

-

— вид распределения значений стойкости (по допустимой величине износа лезвия);

— основные параметры распределения.

Так, если полученное распределение согласуется с теоретическим, например нормальным, то:

f(T)

(Т-ТСр)2

-----е 2ат oTV2F :

где Тер — математическое ожидание наработки до отказа (принятого по значению допустимого износа РИ), оT — среднее квадратическое отклонение времени работы до отказа.

Значение времени гарантированной стойкости Т 1

можно определить, используя зависимость [8]:

Т 1 k 1 о T .

Значение квантиля нормального распределения k 1 = 1,645 принимается из условия: учитывая влияние множества случайных факторов процесса резания, отказ инструмента не наступит с вероятностью 0,95.

Начиная со времени I 1

рине b полосы FB, т. е. до момента не ранее Т 2 в диапазоне вероятностей [0,95; 0,85]. При этом k 2 = 1.

т 2 = Т™- k Q т

2 k 2 T .

В период b ( b = Т 2 – т 1 агностирования состояния инструмента и процесса резания, позволяющая корректировать режимы и выявлять необходимость смены инструмента при появлении признаков возможного отказа [7].

Режимы могут корректироваться, например, для обеспечения завершения начатой на технологическом переходе обработки поверхности. При назначении Т 2 нужно учитывать оснащенность станка средствами наблюдения за состоянием инструмента онлайн или возможность присутствия оператора у станка.

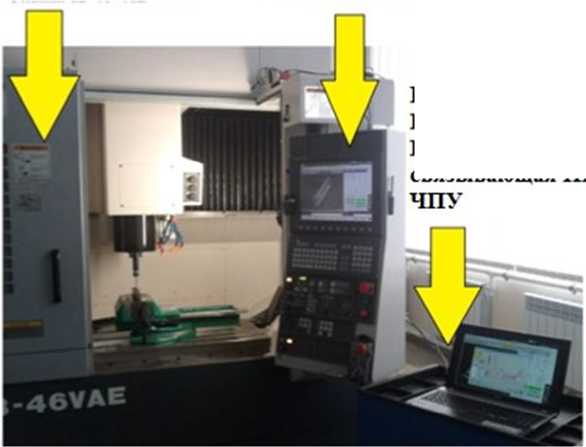

Ниже приведен пример определения параметров FB по представленному методу для типовой ситуации 1. Основой в данном случае являются экспериментальные исследования, проведенные на вертикальном многооперационном станке Okuma МВ -46VAE (рис. 2). При этом использовано программное обеспечение базы данных и системы знаний интеллектуального управляющего модуля.

Многооперацпонный станок с ЧП У

Измерительная электронная система Machining Navi M-g

Рис. 2. Экспериментальный стенд

ПК с установленным ПО БД и СЗ;

Интерфейсная плата, связывающая ПК и

В серии экспериментов в качестве материала заготовки использовалась конструкционная углеродистая качественная сталь 45 (НВ = 143 ... 179 МПа). Режущий инструмент — концевые фрезы твердосплавные, быстрорежущие, диаметр ( D ) — 10 мм, число зубьев ( z ) — 4.

Условия эксперимента:

-

- использовалась партия концевых фрез;

-

- проводилась получистовая обработка уступов;

-

- глубина фрезерования ( t ) — 4–8 мм;

-

- ширина фрезерования ( B ) — 35 мм.

Подача на зуб назначена, исходя из рекомендаций [9], где для фрез диаметром 9–12 мм предлагается диапазон значений s z 0,04–0,06 мм/зуб.

Значения рассчитанного диапазона скоростей резания в соответствии с зависимостью [9] составили V = 100 – 130 м/мин. Обработка проводилась при усредненных режимах резания.

V =

Су-рЧУ-Ку

Tm-s^v-txV-Bu-zP '

Машиностроение и машиноведение

где: CV — коэффициент обрабатываемости материала; D — диаметр инструмента, мм; T — значение стойкости инструмента, мин; t — глубина фрезерования, мм; B — ширина фрезерования, мм; sz — подача на зуб, мм/зуб; z — число зубьев; m — показатель степени в стойкостно-скоростной зависимости; yV — показатель степени при подаче; xV

q V K V , u, p коэффициенты.

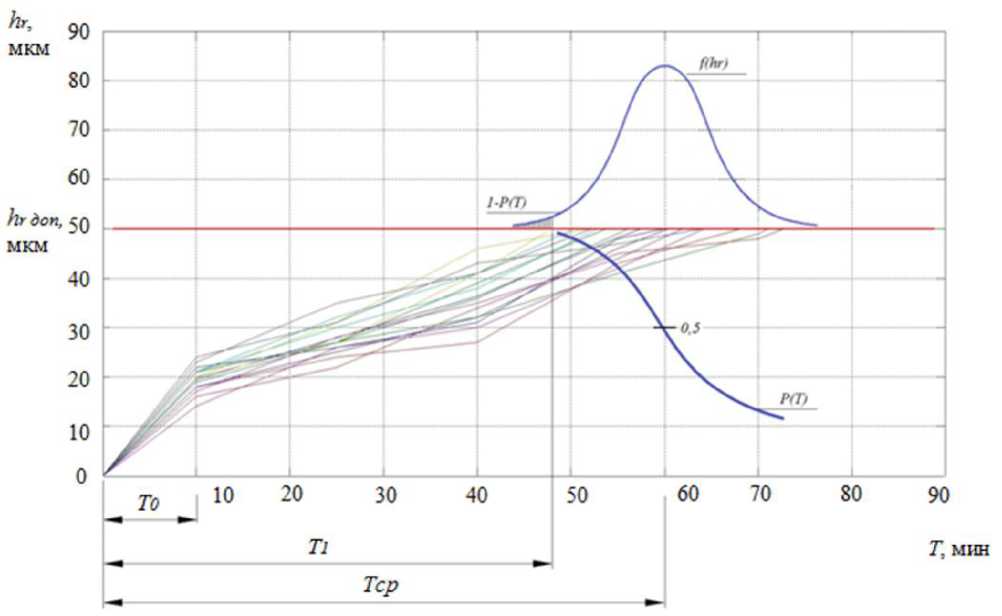

На рис. 3 представлены результаты процесса изнашивания инструмента. Статистическая выборка получена при испытании пятнадцати фрез. Данные об износе РИ фиксировались через 15 мин, а в период приработки — через 10 мин.

Рис. 3. Реализация случайной функции изнашивания инструмента f ( hr ), вероятности безотказной работы P ( T ) и закон распределения стойкости при допустимом радиальном износе hr : O T T о — период приработки РИ, Т 1 — гарантированное время надежной работы инструмента, Тср — среднее время безотказной работы

С целью выявления скрытых статистических закономерностей результаты испытаний оценивались методом первичной обработки данных в программной среде MATLAB. Подтверждена близость полученного распределения к нормальному (1). Среднее значение времени стойкости РИ составило Тср = 59,09 мин; среднеквадратическое отклонение ат =7,2788 мин; минимальное значение в выборке Tm„ = 47,94 мин.

В соответствии с зависимостями (2) и (3) получены граничные значения времени Т1 к 47 мин и Т2 52 мин.

2-й метод оценки FB. Эксплуатация многооперационных станков в условиях компьютеризированного производства при серийном выпуске продукции требует решения ряда важных задач. Одна из них может быть сформулирована следующим образом: необходимо оценить значение гарантированной стойкости применяемого инструмента без проведения объемных статистических испытаний.

Если наладчик или оператор при подготовке к использованию нового РИ имеет некоторый резерв времени, то –

Проников в работе [10] рекомендует использовать для этого метод ускоренных испытаний. Метод предусматривает назначение предельных значений параметров, определяющих условия резания. Параметры назначаются на основе рекомендаций по технологии обработки поверхности детали.

На стойкость инструмента оказывают влияние различные факторы:

-

— химический состав и структура обрабатываемого материала, его твердость;

-

— состояние поверхностного слоя заготовки (корка, песчаные включения, раковины);

-

— условия обработки (неравномерный припуск, прерывистое резание, удары);

-

— состояние станка и жесткость системы «станок — приспособление — инструмент — деталь» (СПИД);

-

— скорость, величина подачи и глубина резания;

-

— марка материала инструмента и его геометрические параметры;

-

— наличие и вид смазочно-охлаждающей жидкости (СОЖ) и пр.

При разработке технологии и составлении программы ЧПУ условия ускоренных испытаний назначаются с учетом усредненных характеристик указанных факторов. Поэтому при проведении таких испытаний можно воспользоваться изменением варьируемых режимов обработки, которые в наибольшей степени влияют на износостойкость РИ.

Гарантирующее значение в нечеткой границе стойкости РИ (Тср. у) оценивается по предельным значениям скорости резания, подачи и других параметров, характеризующих технологический переход, выполняемый исследуемым инструментом.

Учитывая диапазон V жз, рассчитанный по формуле (4), для ускоренных испытаний из приведенных выше рекомендуемых значений выбраны следующие предельные режимы резания:

-

— скорость резания 130 м/мин;

-

— подача 0,06 мм/зуб;

-

— глубина фрезерования 8 мм.

На основе полученных результатов установлено среднее значение времени стойкости инструмента при предельных значениях режимов резания: Тср. у = 46,31 мин. При этом рекомендуемое время гарантированной стойкости РИ для левого предела нечеткой пограничной полосы — Т 1

3-й метод оценки FB. Если провести ускоренные испытания невозможно, предлагается оценить параметры FB стойкости РИ способом, основанным на методологии искусственного интеллекта. При этом, как говорилось ранее, функции экспертов могут выполнять наладчики и/или операторы многооперационных станков с ЧПУ на основе собственного опыта работы с конкретными видами инструментов.

Один из вариантов решений, доказавший эффективность применения в том числе для оценки надежности РИ, — нейро-нечеткий мониторинг процессов обработки [11, 12].

Моделирование выполнено на базе адаптивной системы нейро -нечеткого вывода ANFIS (Adaptive Networkbased Fuzzy Inference System) в среде MATLAB с пакетом расширения Fuzzy Logic Toolbox [13]. Данная система моделирует нелинейную зависимость времени стойкости инструмента от локального изменения твердости поверхности заготовки и основных варьируемых факторов режима обработки — величины подачи и скорости резания.

Применение методов нечеткой логики и нейронных сетей для решения вопросов назначения нечетких границ дает гибридной системе следующие возможности:

-

— закладывать в информационное поле нейросистем априорный опыт специалистов, работающих со станками с ЧПУ;

-

— извлекать знания при использовании нечеткого представления информации;

-

— оценивать согласованность экспертных знаний [14].

Нейро-нечеткую сеть можно рассматривать как разновидность системы нечеткого логического вывода типа Сугено. При этом в лингвистической модели вывода нечеткие множества заключений (вывода) являются синглтонами (одноточечными множествами). Они представляют собой вещественные числа fi множества заключений Y.

При формировании базы правил нечеткого прогнозирования износостойкости РИ в качестве входных переменных выбраны относительные значения скорости резания, подачи на зуб и поверхностной твердости заготовки к соответствующим средним значениям в диапазонах, указанных ранее. Выходная переменная — коэффициент коррекции времени стойкости fi множества Y:

fi = Ti / T „ , где Tи — табличное значение стойкости, гарантируемое фирмой-поставщиком, или среднее значение по результатам наблюдений; Ti — искомое значение стойкости при i -х значениях входных переменных.

Правила представлены в виде таблицы 1.

Таблица 1

База правил нейронной сети

|

№ правила |

V |

HB |

s z |

Y |

|

1 |

В |

в |

в |

0,8 |

|

2 |

В |

в |

н |

0,9 |

|

3 |

В |

н |

в |

0,9 |

|

4 |

в |

н |

н |

1,0 |

|

5 |

н |

в |

в |

1,0 |

|

6 |

н |

в |

н |

1,1 |

|

7 |

н |

н |

в |

1,1 |

|

8 |

н |

н |

н |

1,2 |

|

9 |

с |

н |

в |

1,0 |

|

10 |

с |

в |

н |

1,0 |

|

11 |

с |

в |

в |

0,9 |

|

12 |

с |

н |

н |

1,1 |

Машиностроение и машиноведение

Величины V , sz и HB представляют собой нечеткие множества, которые имеют функции принадлежности для каждой переменной. Так, функции принадлежности для входной переменной V : В — высокая, С — средняя, Н — низкая и т. д. Значения коэффициентов коррекции стойкости fi множества Y : [0,8; 1,2]. Правило 3, например, имеет вид: «Если V есть В, и HB есть Я, и Sz есть В, то Y есть f 2».

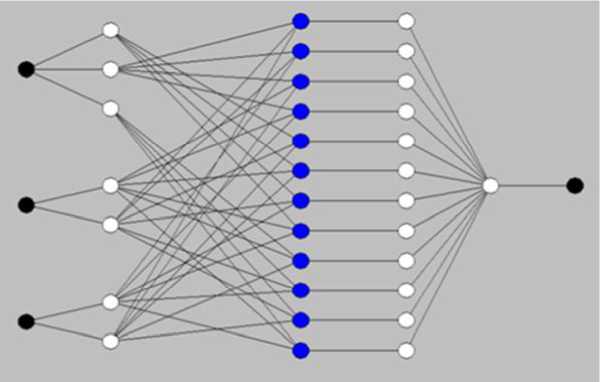

На рис. 4 графически представлена структура нейросети в условиях программной реализации MATLAB.

Рис. 4. Структура нейронной сети

Нейронная сеть включает промежуточный слой с 12 нейронами (в соответствии с нечеткими правилами вывода) и один выход.

Коэффициент коррекции, с учетом которого определяется прогнозируемое значение стойкости РИ, и соотношения входных параметров приняты на основе экспертных заключений и в соответствии с данными каталогов компаний — производителей инструментов, в том числе Seco Tools, Sandvik, Walter, Taegutec [14].

Для определения параметров нечеткой границы стойкости РИ входным переменным нейро-нечеткой сети V , Sz и HB присваиваются значения, соответствующие предельным значениям скорости резания, подачи и поверхностной твердости заготовки, характерные для технологического перехода, выполняемого инструментом.

Условиям рассматриваемого в статье примера соответствуют относительные значения V эт = 1,083, Szот = HB от = 1,1 . Решением является граничное значение коэффициента коррекции — f 1 гр = 0,805 . При этом Т 1, определяемое зависимостью (2), примерно равно 47,5 мин для Тср = чения Т 2 при f 2 гр = 0,905 ( Vэт = 1,065, Szот = HB от = 1,0):

Т 2 Тер ■ f 2 гр~ 53,5 мин.

Следует отметить, что полученные значения времени стойкости для пограничной полосы по трем приведенным методам достаточно близки и соответствуют специфике условий оценки нечеткой границы FB. При этом значение Т 2 целесообразно корректировать в соответствии с такими условиями, как: складывающаяся ситуация; принимаемые решения по адаптации режимов резания; время, требуемое для окончания технологического перехода на обрабатываемой поверхности детали.

Заключение. Понятие нечеткой полосы общей стойкости инструментов основывается на представлениях нечетких знаний. Его применение обусловлено следующими обстоятельствами:

-

— необходимость повышения вероятности безотказной работы технологической системы в условиях компьютеризированного производства;

-

— нецелесообразность прерывания процесса резания и замены инструмента в связи с наступлением граничного состояния при незавершенной обработке поверхности.

Исходя из имеющейся информации, можно корректировать управляющую программу с целью снижения интенсивности износа инструмента.

Представлены три подхода к оценке значений времени пограничной полосы: на основе известного статистического подхода, метода ускоренных испытаний инструмента и нейро -нечеткого вывода.

Уделено внимание условиям, при которых целесообразно воспользоваться тем или иным методом. Приведены примеры оценок.

Предложенный метод на базе нейро-нечеткой сети, реализующий представление входных переменных и вывода в относительных единицах, позволяет принимать решения по оценке стойкости РИ в самых различных технологических ситуациях.

Список литературы Оценка нечеткой границы стойкости инструмента многооперационного станка

- Sensor Fused Intelligent Monitoring System for Machining. European Module IMS Project EP 26504. Final Report /J. Hernendez ; European IMS-SIMON consortium. -152 p. -Режим доступа: http://www.ims.org/2012/11/simon-sensor-fused-intelligent-monitoring-system-for-machining/(дата обращения: 03.12.2014).

- Григорьев, С. Н. Повышение производительности фрезерования с помощью диагностирования состояния инструмента с учетом достоверности отображения состояния объекта по критерию его отказа/С. Н. Григорьев, В. Д. Гурин, Н. Ю. Черкасова//Вестник МГТУ «СТАНКИН». -2011.-№ 3 (15). -С. 44-48.

- Кочеровский, Е. В. Диагностика состояния инструмента по силовым характеристикам процесса резания/Е. В. Кочеровский, Г. М. Лихцер. -Москва: ВНИИТЭМР, 1988. -40 с.

- Тугенгольд, А. К. Моделирование базы знаний системы управления мехатронным объектом/А. К. Тугенгольд, А. А. Кузьмин//Изв. высш. учеб. заведений. Сев.-Кавк. регион. Техн. науки. -2009. -Спец. вып. «Мехатроника. Соврем. сост. и тенденции развития». -С. 69-73.

- Тугенгольд, А. К. Smart-паспорт мехатронного технологического объекта. Концепт/А. К. Тугенгольд, А. А. Бердичевский//Вестник Дон. гос. техн. ун-та. -2012. -№ 7. -С. 33-41.

- Тугенгольд, А. К. Smart-Passport открытой мехатронной технологической системы. Контент/А. К. Тугенгольд. -Saarbrucken: Lambert Academic Publishing, 2013. -83 c.

- Тугенгольд, А. К. Принципы концептуального подхода к созданию подсистемы «ИНСТРУМЕНТ» в смарт-паспорте многооперационного станка/А. К. Тугенгольд, А. И. Изюмов//Вестник Дон. гос. техн. ун-та. -2014. -№ 2. -С. 33-41.

- Синопальников, В. А. Надежность и диагностика технологических систем/В. А. Синопальников, С. Н. Григорьев. -Москва: Высшая школа, 2005. -343 с.

- Серебреницкий, П. П. Краткий справочник технолога-машиностроителя/П. П. Серебреницкий. -Санкт-Петербург: Политехника, 2007. -951 с.

- Проников, А. С. Надежность машин/А. С. Проников. -Москва: Машиностроение, 1978. -592 с.

- Čuš, F. Real-Time Cutting Tool Condition Monitoring in Milling/F. Čuš, U. Župerl//Strojniški vestnik -Journal of Mechanical Engineering. -2011. -№ 57 (2). -P. 142-150.

- Bagci, E. Monitoring and analysis of MRR-based feedrate optimization approach and effects of cutting conditions using acoustic sound pressure level in free-form surface milling/E. Bagci//Scientific Research and Essays. -2011. -Vol. 6 (2). -P. 256-277.

- Штовба, С. Д. Проектирование нечетких систем средствами MATLAB/С. Д. Штовба. -Москва: Горячая линия -Телеком, 2007. -288 с.

- Димитров, В. П. Методика оценки согласованности моделей нечетких экспертных знаний/В. П. Димитров, Л. В. Борисова, И. Н. Нурутдинова//Вестник Дон. гос. техн. ун-та. -2010. -Т. 10, № 2 (45). -С. 205-216.

- Алгоритмы выбора инструментов фирм Sandwik Coromant и Walter/сост. А. В. Широков. -Самара: Самарский государственный технический университет, 2011. -33 с.