Оценка определяющих параметров при физическом моделировании коэффициента трения скольжения в процессах обработки металлов давлением

Автор: Выдрин Александр Владимирович, Яковлева Ксения Юрьевна, Король Алексей Валентинович, Голышев Андрей Сергеевич, Пашнина Елена Юрьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.17, 2017 года.

Бесплатный доступ

Приведены результаты физического моделирования коэффициента трения скольжения с использованием лабораторного трибометра. Приведены: описание используемого оборудования, принцип его работы, алгоритм проведения экспериментального исследования, зависимости, определяющие основные параметры механической системы. Целью исследования являлась оценка определяющих параметров, влияющих на результат при постановке задачи применительно к процессам обработки металлов давлением. В частности исследовано влияние на коэффициент трения величины усилия, действующего на пару трения. Выполнена статистическая обработка экспериментальных данных: показано, что в установившемся режиме работы трибометра полученные значения коэффициента трения соответствуют многомодульному распределению. На основе корреляционного анализа установлена связь между значениями усилия и коэффициента трения. Получена эмпирическая зависимость изменения коэффициента трения от давления, характер которой согласуется с известными в литерных источниках результатами. Таким образом, показано, что при моделировании коэффициента трения на рассматриваемом трибометре следует учитывать значимость фактора давления, действующего на пару трения. Приведен пример постановки задачи физического моделирования коэффициента трения скольжения с использованием трибометра для процесса волочения труб на оправке.

Коэффициент трения, трибометр, давление, смазочный материал, условия трения, теория подобия, корреляция, волочение

Короткий адрес: https://sciup.org/147157115

IDR: 147157115 | УДК: 621.774.37 | DOI: 10.14529/met170406

Текст научной статьи Оценка определяющих параметров при физическом моделировании коэффициента трения скольжения в процессах обработки металлов давлением

Эффективность процессов обработки металлов давлением во многом определяется условиями трения на контактной поверхности деформируемого металла и инструмента. С одной стороны, контактное трение характеризуется как отрицательный фактор, ввиду того, что приводит к возникновению неоднородности деформации, к увеличению деформирующего усилия, работы деформации и снижает стойкость технологического инструмента. С другой стороны, ряд процессов обработки металлов давлением физически не могут быть реализованы при отсутствии трения.

Указанные особенности предопределяют для процессов обработки металлов давлением определенные требования к смазочным материалам, способствующим изменению условий трения. Традиционно трибологические характеристики технологического смазочного материала, определяющие его эффективность, оценивают по величине (показателю) коэффициента трения. При этом известно [1, 2], что к определяющим параметрам процесса контактного взаимодействия, а соответственно и величины коэффициента трения, относятся: шероховатость поверхности, механические свойства деформируемого металла и инструмента, вязкость смазочного материла, температура и скорость скольжения. Большинство из указанных определяющих параметров характеризуются нелинейной зависимостью от коэффициента трения, что затрудняет процесс изучения его влияния и соответственно предопределяет выбор метода опре- деления коэффициента трения. Выделяют два вида методов по определению коэффициента трения: с использованием натурных процессов и с использованием специальных установок – трибологических машин (трибометров), моделирующих процесс трения.

Главным достоинством методов с использованием трибологических машин является ускорение проведения экспериментального исследования, широкая вариация условий постановки экспериментального исследования, возможность исследования влияния отдельных факторов. При этом постановка задачи экспериментального определения коэффициента трения с использованием трибометров осуществляется с привлечением теории подобия [1], результатом которой являются аналитически полученные масштабные коэффициенты перехода от модели к натуре. Коэффициенты подобия используют для распространения на реальные производственные условия закономерностей и количественных данных, полученных на трибометре [1, 2].

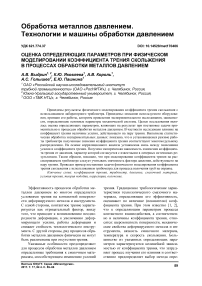

В настоящей работе исследования проводились на трибометре ОАО «РосНИТИ», общий вид которого представлен на рис. 1. Элементом трибосопряжения является пара «диск – палец» (рис. 2). Трибометр включает шарнирно закрепленный рычаг 5 и вращающийся с постоянной скоростью диск 2 диаметром D д с приводом от электродвигателя 3. Со стороны большей консоли рычага закреплялся цилиндрический палец 1 диаметром d п . Со стороны меньшей консоли устанавливался тензометрический датчик 4.

Принцип работы трибометра заключается в следующем: в начальный момент приложе- ния внешней нагрузки Pвн палец 1 начинает контактировать с вращающимся диском 2, изменяя подводимый со стороны привода 3 крутящий момент M д . На контактной поверхности возникают силы трения Fтр и соответственно крутящий момент M тр .

Наличие многоступенчатой ременной (клиновидной) передачи позволяет осуществлять исследование процесса трения скольжения в нескольких скоростных режимах. Физически процессы трения, моделируемые на рассматриваемом трибометре, не являются полными аналогами процессам трения при обработке металлов давлением. Поэтому целью настоящего исследования является оценка применимости данного трибометра в указанных условиях постановки задачи для процессов пластической обработки металлов давлением.

За основу принималась зависимость, где коэффициент трения скольжения f определяется как отношение момента M тр , создаваемого силой трения, к произведению усилия прижатия пальца к диску Pн и вектора r до точки приложения данного усилия:

M = тр

J ~ P r тр r

.

Применительно к рассматриваемой механической системе была разработана методика, согласно которой искомые составляющие выражения (1) определялись с использованием условия равновесия рассматриваемой механической системы. Таким образом, коэффициент трения скольжения определялся по следующей формуле:

Рис. 1. Трибометр: 1 – палец; 2 – диск; 3 – привод; 4 – датчик; 5 – рычаг

Рис. 2. Зона контакта пары трения «диск – палец»

f = о,з р

P н

где Pд – усилие отклонения рычага трибомет- ра, определяемое с помощью тензометрического датчика, Н; Pн – усилие прижатия пальца к диску, Н. При этом Pн зависит от внешней нагрузки Pвн и определяется по формуле, полученной в результате тарировки:

PH = 2,53 P BH + 21,2. (3)

н вн

Исследование осуществляли по следующему алгоритму:

-

1. Подготовка трибометра: настройка тензодатчика.

-

2. Подготовка технологического инструмента:

-

– обезжиривание рабочих поверхностей диска и пальца;

– нанесение смазочного материала в соответствии с требованиями технологии нанесения.

-

3. Монтаж диска и пальца на трибометр.

-

4. Приложение внешней нагрузки P вн к консоли трибометра.

-

5. Включение привода вращения диска. Фиксация значений усилия P д .

-

6. Расчет коэффициента трения f по формуле (2).

Исследование осуществлялось при минимальной скорости вращения диска 250 об/мин. Время каждого нагружения (приложения нагрузки Pвн ) принималось не менее 40 с. После каждого нагружения рабочие поверхности технологического инструмента обезжирива- лись, подвергались полировке, после чего повторялись операции начиная с п. 2 алгоритма.

В качестве смазочного материала использовали жидкую реактивную смазку [3].

Анализ результатов

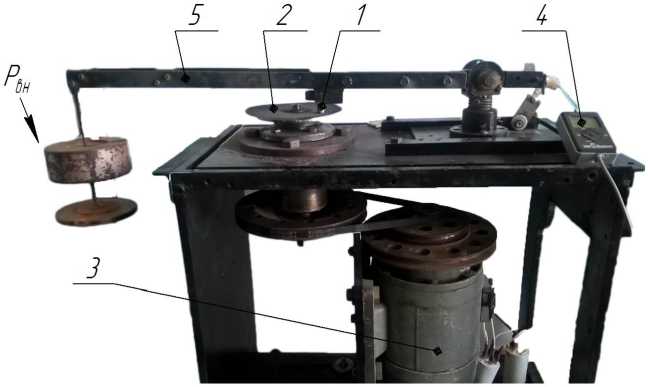

Результаты данного исследования представлены на рис. 3 в виде функции изменения коэффициента трения во времени.

Согласно представленным на рис. 3 данным, в начальный момент времени изменение коэффициента трения характеризуется интен- сивным его увеличением с достижением максимального значения. Данный характер обусловлен пуском двигателя трибометра и разгоном диска до заданной скорости.

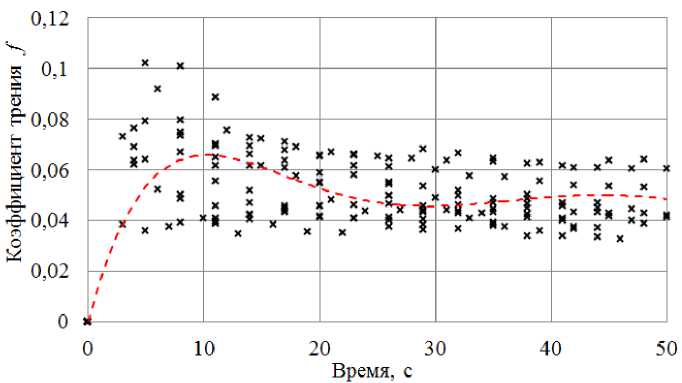

Анализ полученных результатов проводили при выборке экспериментальных данных в установившемся режиме в интервале от 20 до 30 с (рис. 4).

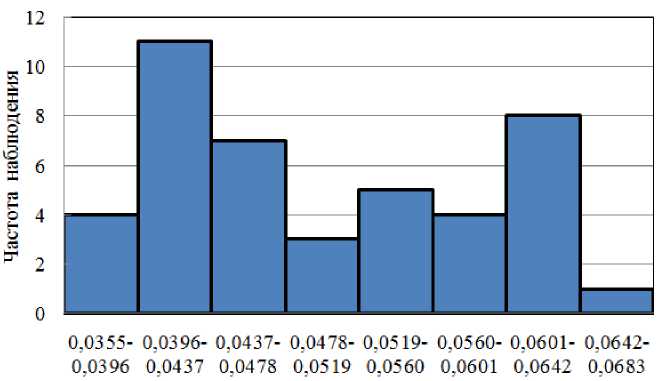

Результаты выборки, представленные на рис. 4, свидетельствуют о высоком уровне рассеянности значений коэффициента трения (от 0,0355 до 0,0683) даже в установившемся режиме. Поэтому более качественную обработку представленных экспериментальных данных осуществляли, используя один из методов статистического моделирования – метод гистограмм, по следующему алгоритму. Массив зафиксированных в установившемся режиме значений коэффициента трения разбивали на частичные интервалы длиной n , рассчитываемой по следующей формуле:

f max

f min

KN

Рис. 3. Функции изменения коэффициента трения во времени:

– экспериментальные данные; – апроксимирующая функция

Рис. 4. Функции изменения коэффициента трения в установившемся режиме работы трибометра в интервале от 20 до 30 с

где f , f – максимальное и минималь-max min ное значения коэффициента трения в исследуемом интервале; KN – количество частичных интервалов.

Количество частичных интервалов KN в свою очередь определяли по формуле Брукса и Каррузера [3]:

K N = 5lg N , (5) где N – количество зафиксированных значений коэффициента трения в исследуемом интервале.

В каждом из частичных интервалов определяли количество наблюдаемых значений коэффициента трения (табл. 1).

На основании этих данных было получено статистическое распределение зафиксированных значений коэффициента трения в исследуемом интервале и построена гистограмма частоты реализации коэффициента трения. Результаты приведены в табл. 2 и на рис. 5.

По внешнему виду полученную гистограмму (см. рис. 5) следует отнести к многомодальному распределению. Несоответствие типа гистограммы нормальному распределению свидетельствует о наличии неучтённых факторов, например величины давления, действующего на контактной поверхности пары трения.

Исследование влияния давления на коэффициент трения

В процессе экспериментального определения коэффициента трения варьировали величиной внешней нагрузки P вн , а соответственно и усилием P н , действующим на палец трибометра. При этом нагрузку P вн увеличивали от 14,7 до 44,1 Н. Учитывая, что площадь

Таблица 1

Длина и количество частичных интервалов значений коэффициента трения

|

Коэффициент трения |

Количество зафиксированных значений, N |

Количество частичных интервалов, KN |

Длина частичных интервалов, n |

|

|

f min |

f max |

|||

|

0,0355 |

0,0683 |

43 |

8 |

0,0041 |

Статистическое распределение выборки по коэффициенту трения

Таблица 2

|

Номер интервала |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Частичный интервал значений коэффициента трения |

0,0355– 0,0396 |

0,0396– 0,0437 |

0,0437– 0,0478 |

0,0478– 0,0519 |

0,0519– 0,0560 |

0,0560– 0,0601 |

0,0601– 0,0642 |

0,0642– 0,0683 |

|

Частота наблюдения |

4 |

11 |

7 |

3 |

5 |

4 |

8 |

1 |

Коэффициент трения/

Рис. 5. Гистограмма распределения экспериментальных данных изменения коэффициента трения в установившемся режиме в интервале от 20 до 30 с

контакта пары трения определяется диаметром пальца dп , пересчет усилия Pн в величину давления pн осуществляли по формуле pн

4 P н

П d п

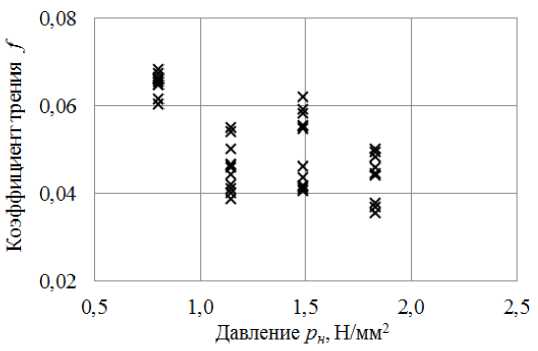

На рис. 6 представлена зависимость изменения коэффициента трения в установившемся режиме работы трибометра от давления p н .

Для качественного определения влияния давления на коэффициент трения в установившемся режиме работы трибометра проводился корреляционный анализ [4]. Коэффициент корреляции r fP определяли по формуле

N I fP. - fP

S f S р

где N – количество зафиксированных значений коэффициента трения в исследуемом интервале; fi – коэффициент трения; f – среднее арифметическое значение коэффициента трения; рi – давление, действующее на пару трения; р – среднее арифметическое значе- ние давление, действующее на пару трения; Sf , Sр – средние квадратичные отклонения по коэффициенту трения и давлению, соответственно, рассчитанные по следующим формулам:

N

Sf-,jNIf? - f ;(8)

1N2

Sp = ,jN11 р - р .(9)

Рис. 6. Зависимость значений коэффициента трения от давления p н , действующего на пару трения

Результаты расчета коэффициента корреляции r f р

Таблица 3

|

f |

43 Z f2 i = 1 |

р |

43 Z Pi2 i = 1 |

43 Z f-P i i = 1 |

S f |

S p |

r f р |

|

0,0515 |

0,1182 |

1,30 |

78,74 |

2,77 |

0,0100 |

0,37 |

–0,66 |

Рис. 7. Эмпирическая зависимость изменения коэффициента трения скольжения от давления p н , действующего на пару трения

Результаты расчета коэффициента корреляции r f р и параметров его определяющих представлены в табл. 3.

По шкале Чеддока [4] величина коэффициента корреляции r f р говорит о заметной связи между значениями давления и коэффициента трения. При этом отрицательное значение коэффициента корреляции r f р свидетельствует об обратной зависимости между коэффициентом трения и давлением – с увеличением давления коэффициент трения уменьшается.

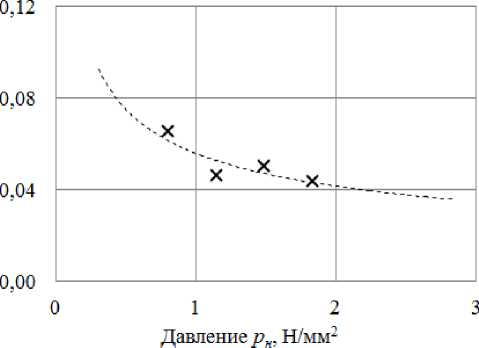

На рис. 7 приведена эмпирическая зависимость среднего значения коэффициента трения от давления, действующего на пару трения.

Согласно данным рис. 7, с увеличением контактного давления наблюдается снижение интенсивности уменьшения коэффициента трения. Характер полученной эмпирической кривой не противоречит основным положениям молекулярно-механической теории внешнего трения [2], согласуется с результатами, известными в литературных источниках [1, 5] и в большей степени наблюдается для условий граничного трения.

Соответственно следует полагать, что при моделировании коэффициента трения на рассматриваемом трибометре следует учитывать значимость фактора давления, действующего на пару трения.

В работе [6] приведен пример постановки задачи моделирования процесса трения скольжения с использованием рассматриваемого трибометра для исследования условий трения при волочении труб на удерживаемой оправке. С привлечением теории подобия и использованием реальных экспериментальных значений усилия волочения исследовалась скоростная зависимость изменения коэффициента трения. На основе обобщения результатов данного исследования определены резервы увеличения эффективности действующей технологии изготовления холоднодеформирован-ных труб.

Список литературы Оценка определяющих параметров при физическом моделировании коэффициента трения скольжения в процессах обработки металлов давлением

- Чертавских, А.К. Трение и технологическая смазка при обработке металлов давлением/А.К. Чертавских, В.К. Белосевич. -М.: Металлургия, 1968. -364 с.

- Чичинадзе, А.В. Основы трибологии/А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше . -М.: Машиностроение, 2001. -664 с.

- Пат. 2524298 Российская Федерация, МПК С 23 С 22/05, С 23 С 22/73. Способ химической обработки труб из углеродистых и низколегированных марок стали перед волочением/А.И. Грехов, В.С. Гончаров, А.В. Дегтярев . -№ 2012124310/02; заявл. 13.06.2012; опубл. 27.07.2014, Бюл. № 21.

- Кравченко, Н.С. Методы обработки результатов измерений и оценки погрешностей в учебном лабораторном практикуме: учебное пособие/Н.С. Кравченко, О.Г. Ревинская. -Томск: Изд-во ТПУ, 2011. -88 с.

- Грудев, А.П. Трение и смазки при обработке металлов давлением: справ./А.П. Грудев, Ю.В. Зильберг, В.Т. Тилик. -М.: Металлургия, 1982. -312 с.

- Выдрин, А.В. Интенсификация процесса волочения за счет расширения диапазона применимости смазочного материала/А.В. Выдрин, В.И. Кузнецов, К.Ю. Яковлева//Механическое оборудование металлургических заводов. -2016. -№ 2 (7). -С. 34-40.