Оценка остаточных напряжений и деформаций при механической обработке раскатных колец

Автор: Костышев Вячеслав Александрович, Ерисов Ярослав Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.21, 2019 года.

Бесплатный доступ

Рассматривается технологический процесс производства кольцевых деталей авиационного двигателя. Предложены зависимости, описывающие остаточные напряжения для процесса раскатки. Определены величины сопротивления деформации при высоком очаге деформации и значения деформаций при механической обработке исходной заготовки.

Заготовка, раскатка, остаточные напряжения, механическая обработка, точность колец

Короткий адрес: https://sciup.org/148312602

IDR: 148312602 | УДК: 621.9.011

Текст научной статьи Оценка остаточных напряжений и деформаций при механической обработке раскатных колец

Эксплуатационные характеристики кольцевых деталей газотурбинных двигателей во многом зависят от обеспечения рациональной схемы напряженно-деформированного состояния в очаге деформации и механической обработки [1-2]. На основании ранее проведенных исследований [3] была предложена модель напряженно-деформированного состояния очага деформации при процессе раскатки. Основываясь на трудах С.И. Губкина [4], можно заключить, что основной особенностью современной теории резания металлов является наличие процесса пластической деформации.

К основным вопросам процесса резания в сочетании с процессом пластической деформации можно отнести: физико-механическое состояние очага деформации при раскатке и обработке резанием; процесс стружкообразования; контактное трение при обработке резанием; сопротивление резанию; термомеханический режим резания. Из вышесказанного к основным вопросам следует отнести физико-механическое состояние очага деформации и сопротивление резанию.

Для оценки точности получения колец в процессе механической обработки необходимо значение остаточных напряжений, полученных при раскатке. Для этого воспользуемся зависимостью, предложенной В.С. Смирновым [5]:

° р ^ S

m a sh ( m O )

m a 1 1

--- — 1

2 ) J

где Ст р - продольное напряжение; a S - напряжение течения; m – числовой коэффициент:

m = 2 ЦЦ + 1 1 , (2)

V a V a J

ц - коэффициент трения; a , O - текущие углы очага деформации:

l a = -, (3)

R

l – длина дуги захвата; R – радиус валка; r 0 ,

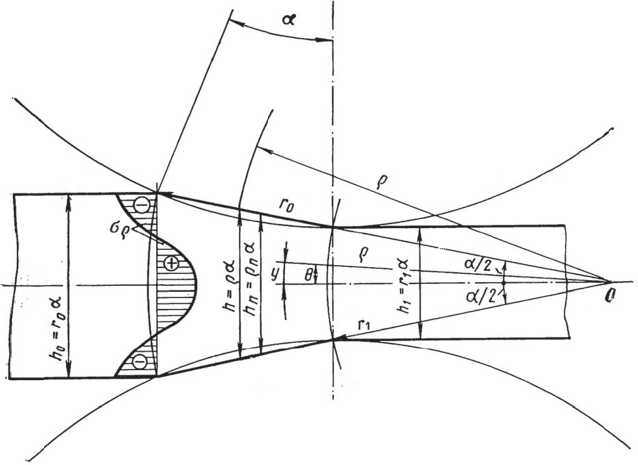

r 1 – радиусы очага деформации на входе и выходе металла (рис. 1).

В случае раскатки длины дуг захвата со стороны большого и малого валков будут отличаться. Для их расчета воспользуемся методикой, предложенной в работе [1]:

l

H

2 rK RH ., ,

” ^ h H , l e =

V r K - R

uH

2 RvRr _

---K -^ A К , (4) A Rk - R e e ,

Костышев Вячеслав Александрович, доктор технических наук, профессор, профессор кафедры обработки металлов давлением, Самарский университет.

Ерисов Ярослав Александрович, кандидат технических наук, доцент; инженер отдела металлофизики авиационных материалов, Самарский федеральный исследовательский центр Российской академии наук.

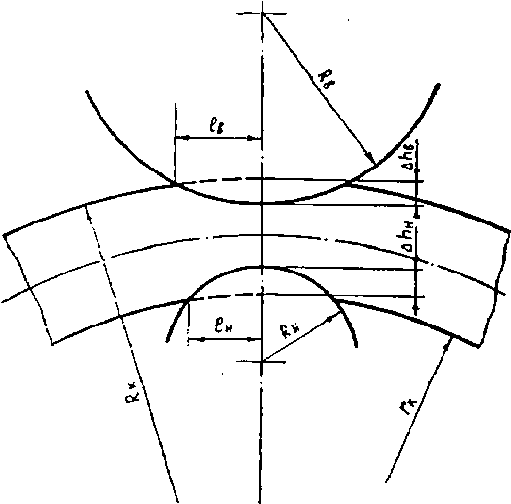

где lН и lВ – длины дуг захвата у нижнего и верхнего валков; RВ и RН – радиусы большого (верхнего) и малого (нижнего) валков; Rk и rk – наружный и внутренний радиусы кольца; A hH и A hB - обжатие кольцевой полосы у нижнего и верхнего валков (рис. 2).

Выполним расчет величины остаточных напряжений при раскатке кольца из сплава ХН68ВМТЮК-ВД. Размеры кольцевой заготовки: внешний диаметр – 435 мм, внутренний диаметр – 275 мм. Размеры готового кольца: внешний диаметр – 710 мм, внутренний диаметр – 625 мм. Коэффициент трения примем

Рис. 1. Схема к расчету остаточных напряжений после раскатки [4]

Рис. 2. Схема к расчету длины дуг захвата у нижнего и верхнего валков

равны ц = 0,75 . Радиусы валков раскатного стана: RB =300 мм и RH =6 мм.

Подставляя исходные данные в зависимости (2)-(4), получим следующие промежуточные значения для расчета величины остаточных напряжений (для расчета значений A hH и A hB использована предложенная в работе [1] эмпирическая зависимость, а значения r0 и r находились из геометрических соотношений):

-

1) для верхнего валка ( lB = 14,7 мм): а = 0,057 , m = 21,26, r 0 = 210 мм, Г = 192 мм;

-

2) для нижнего валка ( 1Н = 16,6 мм): а = 0,258 , m = 5,36, r = 210 мм, r = 194 мм.

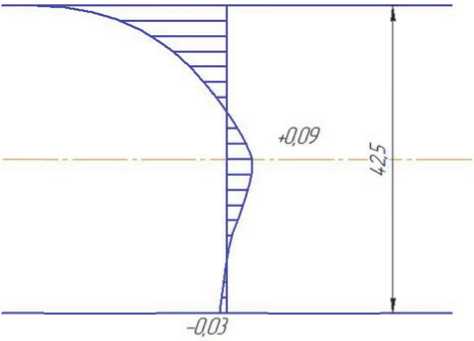

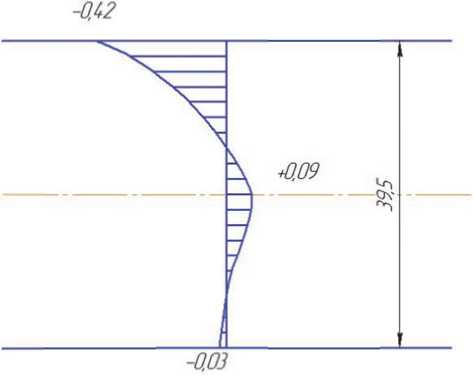

Возьмем несколько значений угла в : 0,0902;

0,0676; 0,0451; 0,0226; 0,0, для которых по уравнению (1) определим величину остаточных напряжений (рис. 3). Таким образом, в кольце после раскатки на поверхности действуют сжимающие остаточные напряжения, а в центральной части - растягивающие. При этом максимальные (по абсолютному значению) остаточные напряжения наблюдаются на внешнем диаметре кольца.

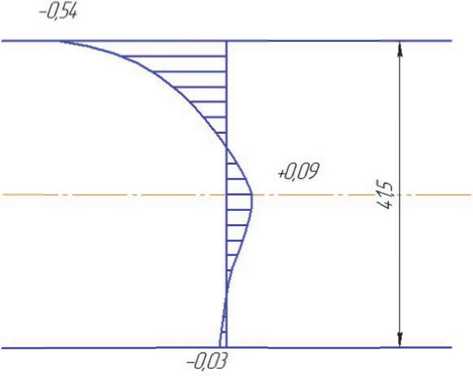

После раскатки кольца производится механическая обработка со снятием металла 1 мм и 3 мм. Рассмотрим, как изменяется величина остаточных напряжений после механической обработки колец. Эпюры остаточных напряжений после снятия металла по внешнему диаметру приведены на рис. 4 и 5. Механическая обработка по внешнему диаметру приводит к снижению величины остаточных напряжений.

В зависимости от величины остаточных напряжений можно рассчитать величину деформации раскатного кольца. Для этого воспользуемся законом Гука:

-0.63

a

£ E ’

где E – модуль Юнга (для сплава ХН68ВМТЮК-ВД - E = 198 ГПа), ст - остаточное напряжение. Подставляя в выражение (5) величину остаточных напряжений на внешнем диаметре кольца

Рис. 3. Эпюра остаточных напряжений после раскатки кольца

Рис. 4. Эпюра остаточных напряжений после снятия 1 мм металла

Рис. 5. Эпюра остаточных напряжений после снятия 3 мм металла

(для сплава ХН68ВМТЮК-ВД - O'S = 649,24

МПа), получим:

O p

-

1) после раскатки : ---= - 0,63 -

- OS

£ = - 0,21%;

-

2) после механической обработки на 1 мм:

O

— = - 0,54 - £ = - 0,18% ;

O S

-

3) после механической обработки на 3 мм:

O

-

-^ = - 0,42 - £ = - 0,14% .

O S

Используя значения деформации на внешнем диаметре кольца, можно рассчитать как изменяется длина периметра кольца под действием остаточных сжимающих напряжений, а значит и его диаметр после раскатки и механической обработки. Изменение диаметра под действием остаточных напряжений можно определить по следующей формуле:

D 1 = D q ( 1 + £ ) , (6)

где D 0 и D 1 – исходный диаметр кольца и диаметр под действием остаточных напряжений.

Таким образом, диаметр кольца после раскатки с учетом действия остаточных напряжений составляет 708,5 мм, после снятия 1 мм по внешнему диаметру – 706,73 мм и после снятия 3 мм – 703,01 мм.

Таким образом, предложенная методика позволяет оценить точность изготовления раскатных колец при механической обработке на основании оценки остаточных напряжений.

Список литературы Оценка остаточных напряжений и деформаций при механической обработке раскатных колец

- Костышев В.А., Гречников Ф.В. Методы формоизменения кольцевых заготовок раскаткой. - Самара: СГАУ, 2003. - 82 с.

- Гречников, Ф.В. Учет наследственности микроструктуры при моделировании полунепрерывного литья и последующей горячей прокатки слитков / Ф.В. Гречников, В.Ю. Арышенский, Я.А. Ерисов, С.В. Сурудин // Металлургия машиностроения. 2019. № 4. С. 42-44.

- Костышев В.А., Шитарев И.Л. Раскатка колец. - Самара: СГАУ, 2000. 208 с.

- Губкин С.И. Пластическая деформация металлов (том 3). - М.: Металлургиздат, 1960. - 306 с.

- Смирнов В.С. Теория обработки металлов давлением. - М.: Металлургия, 1973. - 496 с.