Оценка предельных состояний лопастей воздушных винтов самолетов

Автор: Махутов Николай Андреевич, Москвичев Владимир Викторович, Серегин Александр Сергеевич, Степнов Михаил Никитович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-1 (22), 2009 года.

Бесплатный доступ

Рассмотрены основные типы предельных состояний для лопастей воздушных винтов самолетов. Выполнены расчетно-экспериментальные оценки остаточной прочности и ресурса лопастей при статическом и циклическом нагружениях. Установлены критические и допускаемые размеры трещин, получены расчетные кривые усталости, позволившие сделать выводы об изменении коэффициентов запаса по долговечности при наличии исходных дефектов.

Воздушные винты, усталостная прочность, конструкции самолетов

Короткий адрес: https://sciup.org/148175816

IDR: 148175816 | УДК: 629.7.192:656.735.3

Текст научной статьи Оценка предельных состояний лопастей воздушных винтов самолетов

Лопасти воздушных винтов относятся к наиболее нагруженным элементам конструкций самолетов. Основные причины, приводящие к отказу лопастей, связаны с нестационарным циклическим нагружением от совместного действия центробежной силы и изгибающего момента в процессе эксплуатации, что в сочетании с естественной статистической природой характеристик усталостной прочности приводит к разрушению лопастей при числах циклов N = 105…106 [1]. В этих условиях заданный срок службы лопасти определяется по результатам натурных испытаний лопастей на основе статистических методов расчета. Однако в силу значительного разброса характеристик усталостной прочности наблюдаются случаи отказа лопастей до полной выработки установленного ресурса [2], тогда как большее количество лопастей снимается с эксплуатации, не исчерпав своей несущей способности.

В процессе циклического нагружения происходит формирование магистральной усталостной трещины от технологических и эксплуатационных дефектов, конфигурация которой определяется схемой приложения действую- щих нагрузок и геометрией лопасти в месте расположения дефектов. Наиболее вероятным дефектом являются поверхностные полуэллиптические трещины в области прикомлевых сечений, возникающие под действием центробежной силы и изгибающего момента. Нельзя также исключать возможности развития боковых трещин от передней и задней кромок, а также кольцевых трещин в местах крепления лопасти от центробежных усилий. При наличии усталостных трещин наиболее опасными становятся динамические перегрузки, возникающие в результате скоростных маневров самолета и турбулентных порывов ветра. В большинстве случаев именно с ними связано окончательное разрушение лопасти при длинах трещин меньше рассчитанных по результатам циклических испытаний.

Достижение предельного состояния в лопасти может осуществляться за счет:

-

– образования и развития трещин многоцикловой усталости от вибрационных нагрузок с большим числом циклов нагружения ( N = 106);

-

– образования и развития трещин малоцикловой усталости от повторных нагрузок при взлетах и посадках;

-

– образование разрушения типа хрупкого или квази-хрупкого на определенной стадии развития усталостных трещин в результате динамических перегрузок.

Исходя из этого, на основе экспериментальных и расчетных методов механики разрушения, была разработана программа исследования предельных состояний, возникающих в лопастях воздушных винтов самолетов. Программа включала в себя следующее:

-

– анализ эксплуатационной нагруженности лопасти;

-

– проведение испытаний образцов, вырезанных из различных участков лопастей с целью определения характеристик трещиностойкости при статическом, циклическом и ударном нагружениях алюминиевого сплава Д1, из которого изготовляется лопасть;

-

– обоснование расчетных схем и методов расчета несущей способности тел с трещинами, применительно к лопасти воздушного винта;

-

– определение критических и допускаемых размеров трещин и чисел циклов нагружения по результатам испытаний образцов и их сопоставление с данными натурных испытаний лопастей.

Схема разрезки лопастей предполагала изготовление различных типов образцов с трещинами, которые наиболее полно отражали схему нагружения данного участка лопасти в соответствии с действующими усилиями. Так из комлевой части лопасти, нагруженной осевыми инерционными усилиями, изготавливали цилиндрические образцы с кольцевой трещиной для испытания на осевое растяжение. Были предусмотрены испытания на осевое растяжение и изгиб образцов с боковыми и полуэллип-тическими трещинами при статическом и циклическом нагружениях для оценки влияния растягивающих напряжений от инерционных усилий и изгибающих моментов. Совместное влияние этих нагрузок на распространение усталостных трещин исследовалось на образцах внецент-ренного растяжения.

Особое внимание было уделено оценке предельного состояния комлевой части лопасти, в связи с имевшимися случаями отрыва лопастей во время набора высоты [2]. Комлевая часть имеет осесимметричную форму, по поверхности которой для крепления лопасти наносится круглая резьба, при этом по дну канавок возможно возникновение и развитие кольцевой трещины в процессе эксплуатации.

При проведении расчетов были приняты средние значения механических характеристик сплава Д1 - а 0 2 = 300 МПа и a B = 500 МПа. Эксплуатационное максимальное растягивающие напряжение от действующих усилий в расчетном сечении составляет а э = 80 МПа. С учетом коэффициента безопасности F = 1,5 и коэффициента максимальной перегрузки n max = 3,0 расчетное напряжение составит а р = F ■ n max -а э = 360 МПа. Тогда коэффициент запаса прочности по пределу прочности будет n = a B jo P = 1,4. Примем значение n = 1,5.

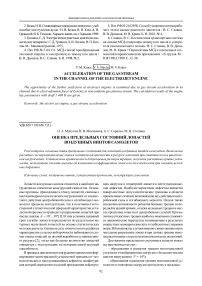

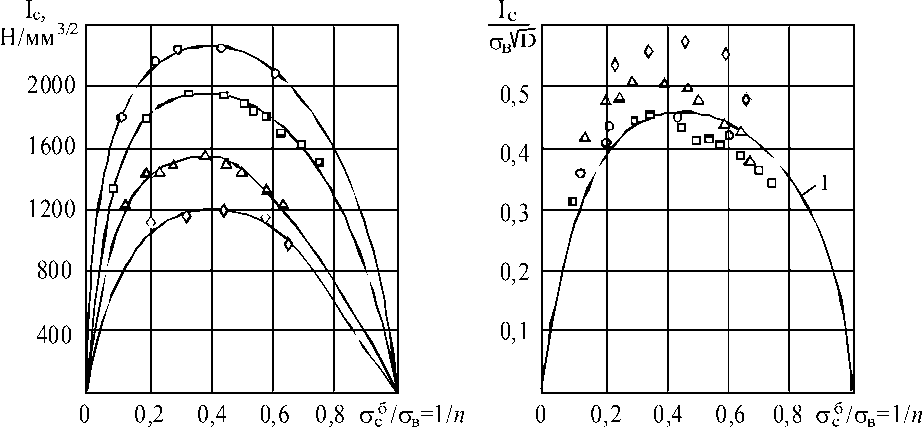

Оценка остаточной прочности лопасти в случае возникновения кольцевых трещин может быть выполнена на основе концепции предела трещиностойкости [3] с использованием результатов экспериментальных исследований характеристик трещиностойкости сплава Д1, полученных на цилиндрических образцах с кольцевой тре- щиной в широком диапазоне длин трещин l и диаметров образцов D [4; 5]. Результаты таких исследований представлены на рис. 1 в виде зависимостей критических значений коэффициентов интенсивности напряжений Kc* , определенных по максимальной нагрузке на диаграмме «нагрузка–смещение берегов трещины» от длины трещины l для значений D = 90; 70; 35; 17 мм.

Расчет предельного состояния согласно концепции предела трещиностойкости ведется по критерию [3]

k * = i c , (1)

где Ic – предел трещиностойкости, представляющий собой непрерывную совокупность значений предельных коэффициентов интенсивности напряжений Kc * для всего диапазона длин трещин (включая l = 0), и записанного в виде функции от обратного коэффициента запаса прочности по пределу прочности:

1/ n = o C a B , (2)

где a C - разрушающее напряжение в брутто-сечении.

Тогда зависимость K** -a C /а B , согласно определения, есть предел трещиностойкости и она может быть записана в виде I * -1/ n . Расчет значений K * проводили по формуле [6]:

-

. 6 V 2пD /1 - d/D

K, = а б ■ F ( dD ) (3)

-

* * 4 ( d/D ) 3 ( ) ’ (3)

где d - диаметр нетто-сечения; F ( d/D ) - поправочная функция, учитывающая геометрию образца.

Рис. 1. Зависимость предельных значений коэффициентов интенсивности напряжений от длины трещины для цилиндрических образцов из сплава Д1:

о - D = 90 мм; □ - 70 мм; Д - 35 мм; ◊ - 17 мм

Формулу (3) с учетом соотношений (1) и (2) можно записать через величину aB и n

I c = K c =а B

2пD 1 - d/D 4 n d/D ) 3

- F ( d/D ) .

Из выражения (4) следует, что коэффициент интенсивности напряжений зависит от коэффициента запаса прочности n и имеет вид

K * = K * ( n ) = I * ( n ) . (5)

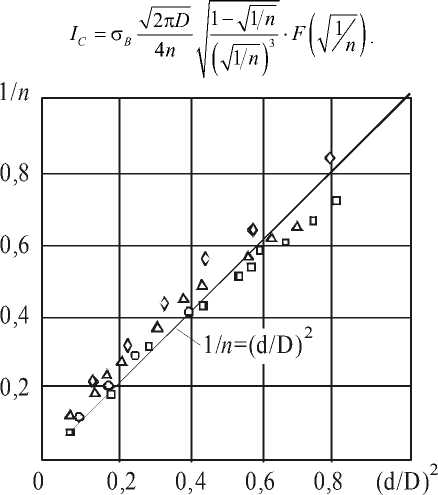

Варьируя величину n можно получить серию кривых K * - l ( l = D ( 1 - d/D ) /2 ) для заданных значений диаметра D (рис. 2).

Для определения допускаемой длины трещины в выражениях (1) и (5) (рис. 2, а ) необходимо ввести коэффициент запаса прочности по пределу трещиностойкости m , показывающий, во сколько раз необходимо увеличить значения Kc * за счет увеличения длины трещины при неизменных нагрузках и запасах прочности n , чтобы они достигли предельных величин, т. е.

I c ( n)/m = I C ( n)/m = K C ( n ) . (6)

По этому выражению определяются значения K * ( n ) для разных запасов m , используя экспериментальные данные, представленные на рис. 1. Соответствующие результаты расчета по формулам (4) и (6) для коэффициентов m = 1,0; 1,5; 2,0; 2,5 приведены на рис. 2, б . Критическая длина трещины lc при конкретном значении коэффициента n определяется графически (рис. 2) при m = 1. В нашем случае n = 1,5, и тогда критическая длина трещины по результатам эксперимента при m = 1 составит lc = 6,15 мм. Коэффициент запаса по длине трещины рекомендуется принимать m = 2,0…4,0. Зная, что m = 2,5, получим допускаемую длину трещины [ l ] = 2,6 мм.

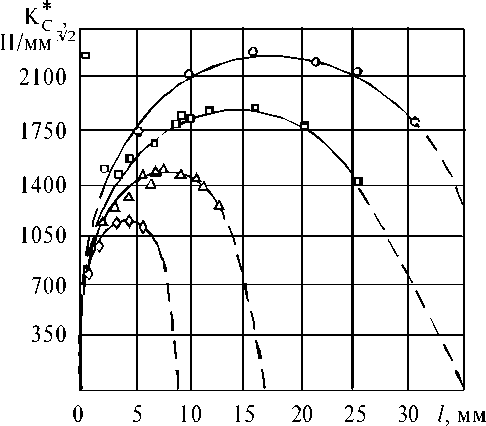

Значения предела трещиностойкости могут быть определены расчетным путем. Если предположить, что независимо от исходной длины трещины разрушающее напряжение по нетто-сечению с C = a B (согласно I теории прочности) и имея в виду, что а н = с б ( d/D ) , получим связь между относительной длиной трещины и коэффициентом запаса n :

d = Л (7)

Dn

Справедливость данного предположения подтверждается экспериментальными результатами испытаний гладких образцов и образцов с трещинами при различных значениях dD (рис. 3). Подставляя формулу (7) в (4) получаем зависимость

Рис. 3. Зависимость обратного коэффициента запаса прочности 1 n = a C /с B от относительной длины трещины: о - D = 90 мм; □ - 70 мм; Д - 35 мм; ◊ - 17 мм

При варьировании n могут быть построены расчетные кривые IC/m -1/ n (рис. 2, б). При m = 1 расчетная кривая с достаточной степенью точности соответствует экспери- ментальным точкам, полученным при испытаниях образцов с D = 70 мм. Критическая длина трещины при определении по расчетной зависимости Ic равна lc = 6,54 мм.

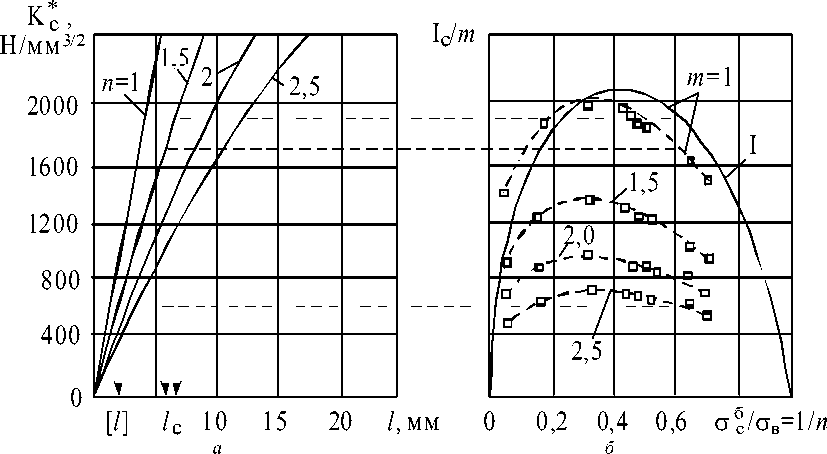

Значения Kc* зависят от набольшего диаметра образцов (рис. 1), и это определяет существование аналогич- ной зависимости для значений Ic (рис. 4). Учет этого факта возможен путем введения относительного преде- ла трещиностойкости в форме (рис. 4, а):

v2 n I 1 - Inn

4*^ (jwn )iy

IC с .CD

■ F ( Ж ) .

Рис. 2. Зависимость расчетных значений Kc * (уравнение 4) при различных коэффициентах n от длины трещины l ( а ) и предела трещиностойкости Ic ( б ) при различных коэффициентах m для серии образцов D = 70 мм: □ - экспериментальные точки; I - расчет по уравнению (8) при m = 1

Расчетная кривая по уравнению (9) удовлетворительно описывает (рис. 4, б ) результаты испытаний образцов с D = 90; 70 мм и дает заниженные значения по сравнению с результатами испытаний образцов с диаметром D = 35; 17 мм. Несоответствие этих результатов можно объяснить тем, что образцы малого диаметра разрушаются при развитых пластических деформациях, при этом а Н > а B , т. е. нарушается принятое при выводе формулы (9) условие а НН = а B .

Из рис. 4, б следует, что критические длины трещин могут определяться с удовлетворительной точностью по уравнению (8), начиная с диаметра D = 70 мм и выше, т. е. отсюда следует вывод, что размеры критических lC и допускаемых [ 1 ] длин трещин, определенные на образцах с D = 70 мм (см. рис. 2), будут соответствовать критическим и допускаемым длинам трещин, возникающих в натурном сечении концевой части лопасти.

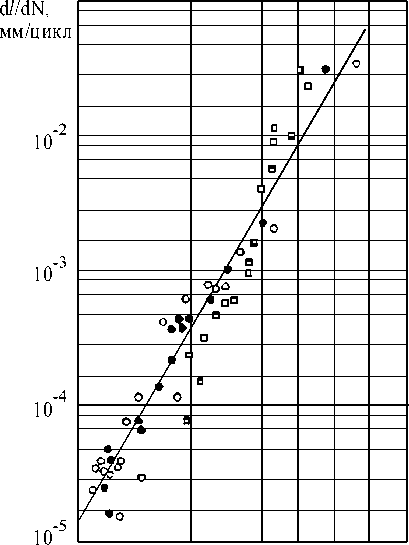

Для оценки предельных состояний лопасти на стадии развития дефекта при циклическом нагружении в качестве исходной информации необходимо иметь диаграммы циклического разрушения, устанавливающие связь между скоростью роста трещины и величиной коэффициента инстенсивности напряжений. Такие диаграммы были получены по результатам усталостных испытаний образцов, имеющих боковые и полуэллиптические трещины и вырезанных из различных участков лопасти, на трехточечный изгиб, осевое и внецентренное растяжение. Диаграммы циклического разрушения, представленные для отдельных испытаний на рис. 5, удовлетворительно описываются степенным уравнением Пэриса

нагружении. Были проведены испытания образцов с боковой трещиной двух типоразмеров по ГОСТ 9454–78 на трехточечный изгиб в широком диапазоне скоростей на-

гружения, характеризующихся скоростью изменения коэффициента интенсивности напряжений K I = 10-1...105 Н - мм-3/2/мин. Кроме того, были проведены ударные испытания ( K I = 10 5 Н - мм-3 / 2/мин) при пониженных температурах (до –180 °С). Как и следовало ожидать, учитывая

малую чувствительность алюминиевых сплавов к скорости деформирования, полученные значения К С динамического коэффициента интенсивности напряжений практически не зависят от скорости нагружения. Совместное действие динамического нагружения и пониженных температур, как одних из основных охрупчивающих факто-

ров, также мало сказывается на сопротивлении сплава Д1 развитию трещин. В процессе эксплуатации для лопасти следует ожидать изменение величины KI от 103 до 10 5 Н - мм-3/2/мин. Тогда, полученные в этом диапазоне значения К , средняя величина которых составила К С = 500 Н/мм3/2, могут быть использованы в качестве ориентировочных расчетных характеристик для консервативной оценки остаточной прочности лопасти при наличии дефектов в условиях возможных ударных перегрузок.

Результаты циклических и динамических испытаний образцов были использованы при рассмотрении кинетики роста полуэллиптической трещины, являющейся наиболее вероятным дефектом для лопасти. Исходные размеры трещины назначались с учетом возможностей дефек-

— = C (АК) n, dN ( )

где C , n – постоянные материала и условий испытания; А К - размах коэффициента интенсивности напряжений.

Возможность разрушения лопасти на определенной стадии развития усталостной трещины при наличии динамических перегрузок требует определения характеристик трещиностойкости материала при динамическом

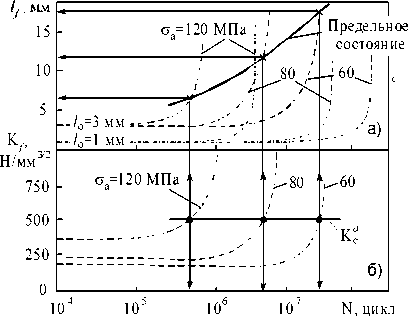

тоскопического контроля, позволяющего выявлять поверхностные дефекты длиной 1,5…6,0 мм, в зависимости от типа искательных головок дефектоскопа [7]. Начальная глубина трещины была принята 1 0 = 1,0 и 3,0 мм при соотношении полуосей 1 0/2 a = 0,2. Расчет числа циклов N , на основе выражения (10), при увеличении начального дефекта с размером l 0 производился по формуле

N =

Г 1

( n - 2 ) CM 2 Аа n ( 1 0 n - 2)/2

,( n - 2 )/2 f

а

б

Рис. 4. Зависимость предела трещиностойкости Ic для образцов различных диаметров ( а ) и относительного пределатрещиностойкости IC /( а bx[d ) ( б ): о - D = 90 мм; □ -70 мм; Д - 35 мм; ◊ - 17 мм

где lf – текущая длина усталостной трещины; M – параметр формы трещины в выражении, определяющем коэффициент интенсивности напряжений [8].

A K = Ag ^^Mч . (12)

50 100 150 250 K, кгс/мм3/2

Рис. 5. Диаграммы циклического разрушения образцов, вырезанных из наиболее нагруженных участков лопасти: о • - трехточечный изгиб образцов с боковой трещиной;

□ - внецентренное растяжение. о - горбушка;

• - рабочая поверхность лопасти

На рис. 6, а для разных величин размаха напряжений

Ag = 60; 80; 120 МПа при M = 2,9 показаны, рассчитанные по уравнению (11), кривые роста трещины lf в зависимости от числа циклов N. При расчете использованы значения коэффициентов С = 3,110-14 и n = 5,0, полученные при обработке результатов циклических испыта- ний образцов (см. рис. 5). Если из (11) выразить длину трещины lf и подставить в (12), как это сделано в работе [9], то получим связь между коэффициентом интенсивно- сти напряжений KI и числом циклов нагружения (рис. 6):

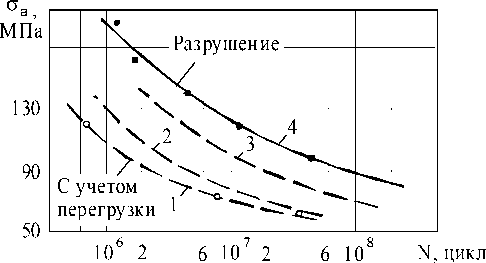

_____________ Ag M 1/2 ________

_(nZ2)n.с.Mn2 .AG l (n _2)/2 2

С использованием этого выражения для исходной длины трещины 10 = 3,0 мм рассчитаны зависимости KI - N (рис. 6, б) для тех же самых значений Ag . Данные зависимости отражают изменение коэффициента интенсивности напряжений за счет увеличения размера дефекта с ростом числа циклов нагружения. Учитывая возможность динамических перегрузок лопасти уровень значений KI (рис. 6, б) должен быть ограничен минимальной величиной КС = 500 Н/мм3/2. Исходя из этого можно определить для различных амплитуд циклических напряжений кри- тические размеры трещин и числа циклов нагружения, при которых возможно разрушение лопасти при динамических перегрузках. Рассматривая связь между напряжениями и критическими числами циклов можно построить кривую усталости (рис. 7), соответствующую предельному состоянию разрушения лопасти, имеющей исходный дефект l0 = 3 мм (кривая 1). Разрушение лопасти только под действием циклического нагружения без учета динамических перегрузок описывается кривой усталости 2, а для лопасти, имеющей исходный дефект l0 = 1 мм – кривой 3. Здесь же представлена кривая усталости лопастей воздушных винтов без исходной дефектности (кривая 4), построенная по стадии окончательного разрушения в результате проведения натурных стендовых испытаний [1].

Рис. 6. Зависимости длины усталостной трещины ( а ) и коэффициента интенсивности напряжений ( б ) от числа циклов нагружения для заданных значений Ag a

Анализ кривых усталости позволяет сделать определенные выводы. При наличии в лопасти повышенной исходной макродефектности (поверхностная трещина глубиной до 3 мм) по данным расчетно-экспериментальной оценки наблюдается снижение долговечности в 6…8 раз. Снижение исходной дефектности от l 0 = 3 мм до l 0 = 1 мм при том же уровне циклических напряжений приводит к увеличению долговечности в 3…6 раз. При допущенном уровне повреждения лопасти трещинами ( l 0 = 3 мм) снижение запаса по отношению к стадии разрушения лопасти, не содержащей исходной дефектности (рис. 7), по напряжениям составляет 1,5…1,7 раза, а по числу циклов нагружения с учетом динамических перегрузок снижение запаса увеличилось до 10 раз.

Рис. 7. Кривые усталости лопастей: 1, 2, 3 – расчет;

4 - эксперимент; 2 - l 0 = 3,0 мм; 3 - l 0 = 1,0 мм

Таким образом, расчетно-экспериментальный анализ результатов статических, циклических и динамических испытаний позволил рассмотреть вопрос о допускаемых размерах дефектов в лопасти и критических числах циклов нагружения. Обращает на себя внимание резкое увеличение коэффициентов интенсивности напряжений и повышение скоростей развития усталостных трещин на определенной стадии циклического нагружения, что указывает на необходимость более тщательного дефектоскопического контроля трещин в лопастях не по количеству часов налета, а по числу взлетов и посадок. Назначение сроков периодического контроля, обеспечивающих безопасность полетов при эксплуатации лопастей по состоянию, требует дополнительных статистических данных об эксплуатационной нагруженности, законах развития усталостных трещин и характеристиках трещиностойкости материала.