Оценка рисков и потенциальных отказов при проектировании процесса изготовления гибких колес волновых зубчатых передач на основе методики PFMEA

Автор: Назаров Д.В., Антипов Д.В., Ломовской О.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.25, 2023 года.

Бесплатный доступ

В статье представлена модель оценки рисков потенциальных отказов процесса механической обработки гибких колес волновых зубчатых передач (ВЗП). Построенная модель основана на методике анализа видов и последствий потенциальных несоответствий процесса (PFMEA). Проведен структурный, функциональный анализ и анализ отказов, возникающих в процессе токарной обработки, шлифования и нарезания зубьев гибкого колеса. В результате анализа проведена оценка рисков и установлен перечень мероприятий, направленных на повышение качества процесса механической обработки гибких колес ВЗП.

Модель, риск, отказ, процесс, базирование силовое, втулка из материала с эффектом памяти формы

Короткий адрес: https://sciup.org/148326930

IDR: 148326930 | УДК: 658.56 | DOI: 10.37313/1990-5378-2023-25-3-26-34

Текст научной статьи Оценка рисков и потенциальных отказов при проектировании процесса изготовления гибких колес волновых зубчатых передач на основе методики PFMEA

элементов и недостаточно высокие показатели надежности и долговечности. Как показали исследования [1, 2], основными причинами выхода из строя ВЗП являются:

-

- поломка гибкого колеса от усталостных трещин, возникающих во впадинах зубьев;

-

- изнашивание зубьев, обусловленное перекосом гибкого колеса, деформируемого с одного торца; прогрессирующее изнашивание – скольжением зубьев при вхождении в зацепление.

К образованию трещины приводит действие знакопеременных напряжений изгиба в ободе гибкого колеса, в отличии от обычных зубчатых колес, где разрушающими являются напряжения изгиба зуба. Поэтому критической зоной гибкого колеса, т.е. местом где может произойти разрушение является дно впадины зубчатого венца, которое имеет сложную геометрическую форму.

Изнашивание зубьев и поломка гибкого зубчатого колеса ВЗП определяется отклонениями геометрических размеров и формы зубчатого венца, проявляющимися, в конечном итоге, из-за несовершенства технологии механической обработки гибких колес.

Формообразование оболочки и зубообразо-вание являются наиболее сложными операциями при изготовлении гибкого колеса. Тонкостенная заготовка гибкого зубчатого колеса не обладает достаточной жесткостью и под действием давления инструмента, станочного приспособления и других нагрузок, неизбежных при механической обработке, изменяют свою форму и размеры. В процессе обработки деталей узлы станка, приспособление, инструмент и заготовка деформи- руются, что в той или иной мере отражается на точности формы и её размеров. В связи с этим совершенствование технологического процесса в части минимизации потенциальных дефектов и отказов представляет собой актуальную задачу.

Предлагается разработать приспособление, обеспечивающее жесткость заготовки в процессе силового базирования в оснастке и при ее дальнейшей механической обработке. Существует пример реверсивного силового привода с эффектом памяти формы (ЭПФ) для станочных приспособлений механической обработки деталей летательных аппаратов [3]. Создание прогрессивного технологического оснащения с применение материала с ЭПФ позволит обеспечить требуемую стабильность и осесимме-тричность радиальных перемещений. Втулка, изготовленная из сплава, обладающего ЭПФ

(например TiNi ), при соответствующей предварительной обработке способна уменьшаться в диаметре при нагреве (этап установки заготовки) и увеличиваться при охлаждении (этап закрепления и обработки) [4].

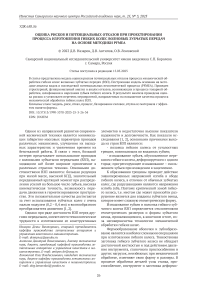

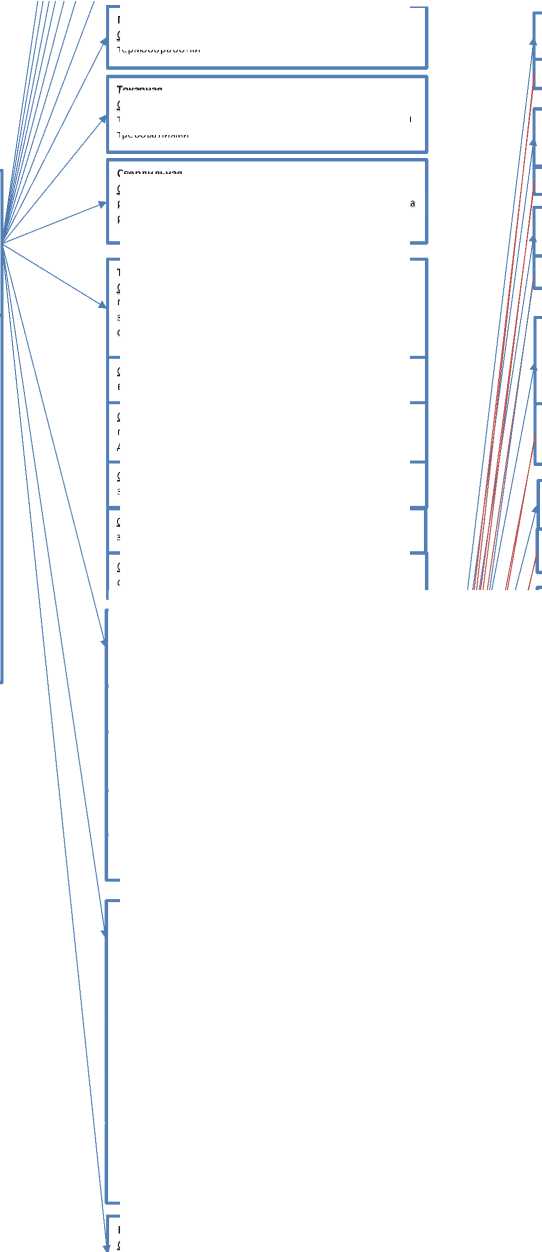

Целью данного исследования является разработка типовой модели оценки рисков, построенной на основе анализа видов и последствий потенциальных несоответствий процесса (PFMEA), возникающих в процессе механической обработки оболочки и нарезания зубчатого венца гибкого колеса ВЗП на оправке с силовым элементом из материала с ЭПФ. Блок-схема процесса изготовления гибкого колеса ВЗП представлена на рисунке 1.

PFMEA – это структурированный метод улучшения, позволяющий выявлять потенциальные сбои, анализировать их причины и последствия,

Рис. 1. Блок-схема процесса изготовления гибкого колеса ВЗП

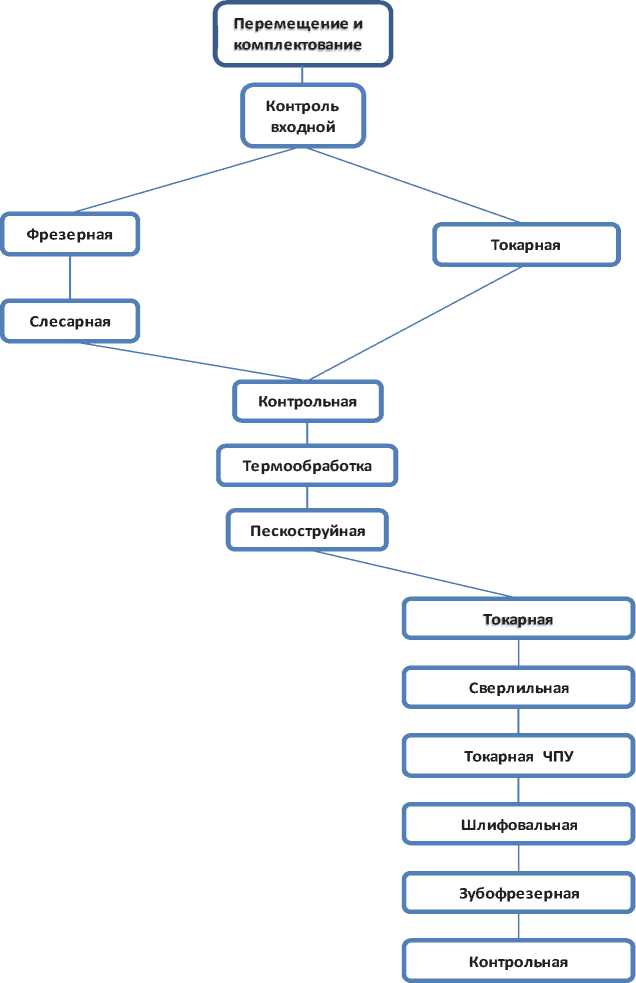

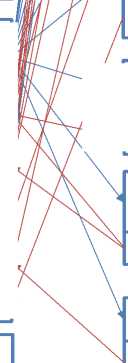

Рис. 2. Дерево структурного анализа для операции «Нарезание зубьев гибкого колеса»

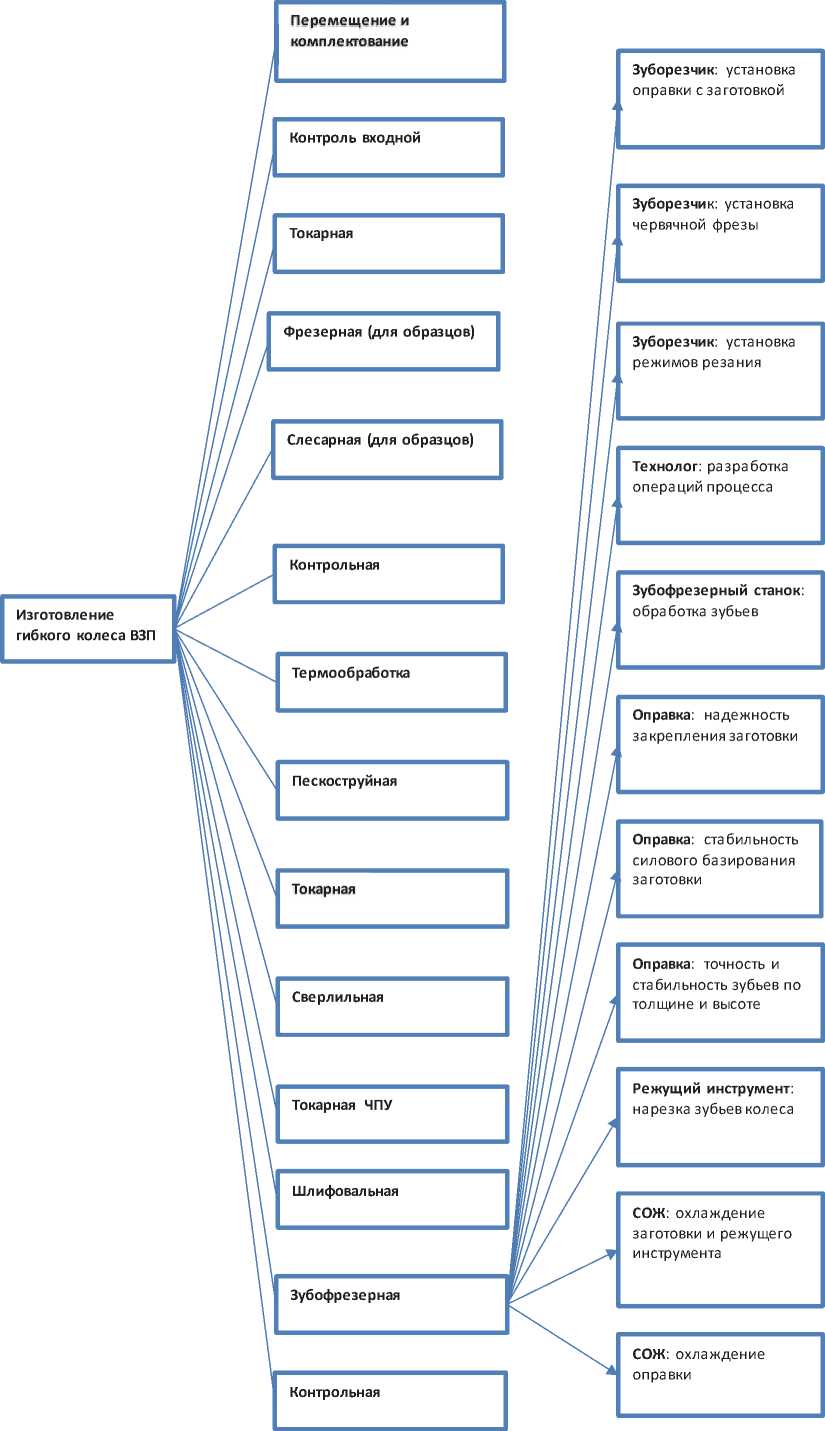

Рис. 3. Дерево функционального анализа для операции «Нарезание зубьев гибкого колеса»

а также находить решения, предотвращающие возникновение этих сбоев [5, 6, 7].

Данный метод впервые начал применяться в аэрокосмической отрасли еще в 60-х годах XX века. FMEA – один из наиболее популярных методов анализа видов и последствий отказов, согласно требованиям стандарта IATF 16949: 2016

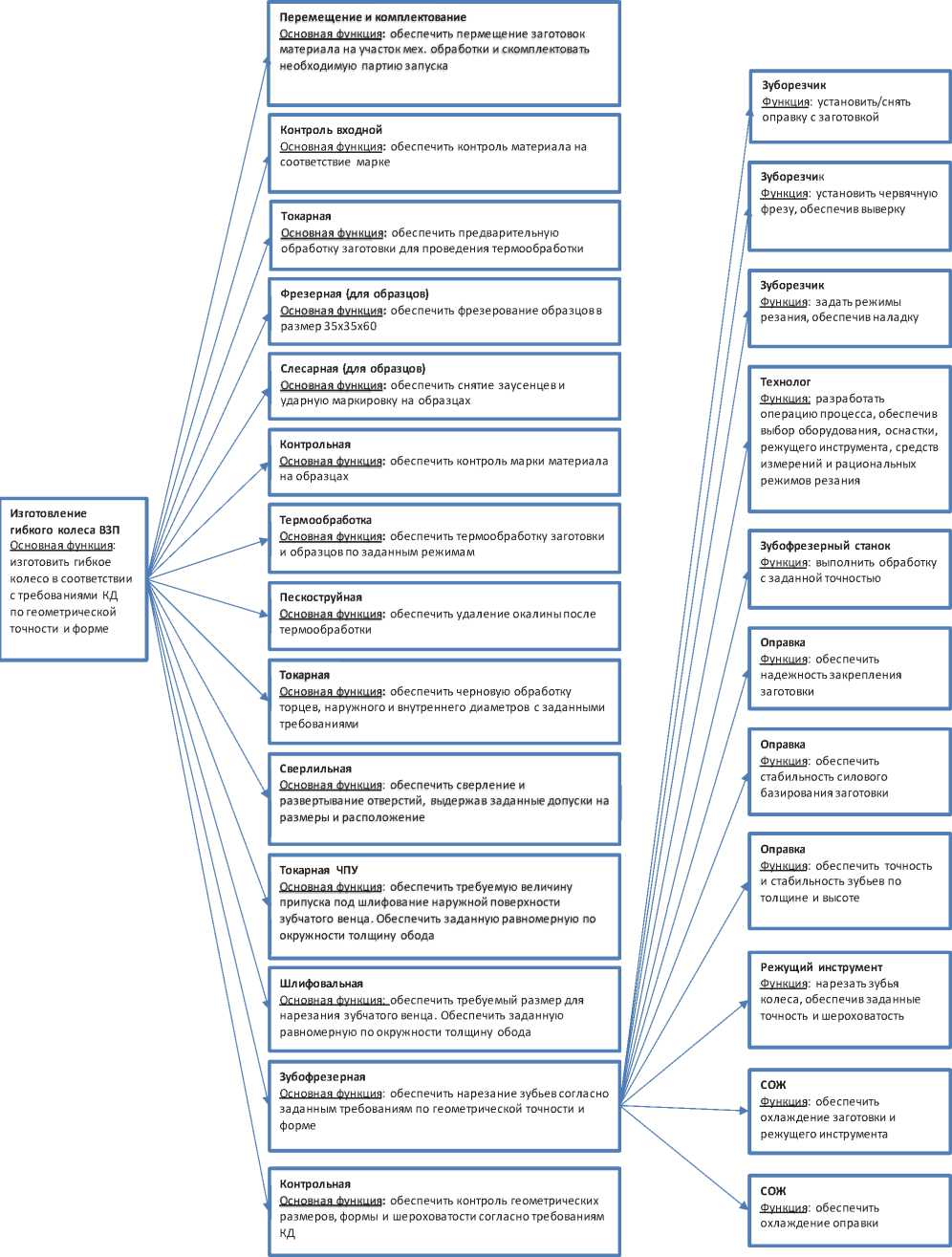

Проведение анализов рисков и последствий процесса механической обработки проводилось по новому подходу, в который входят: планирование и подготовка; структурный анализ (рисунок 2); функциональный анализ (рисунок 3); анализ отказов (рисунок 4); анализ рисков; оптимизация и документация результатов. Ис-

пользуемый в руководстве подход делает риски процесса механической обработки более прогнозируемыми.

Проведена оценка отказов и установлен приоритет действий для устранения рисков возникновения отказов (H(high), M(medium), L(low)). Установленные приоритеты действий позволи-

Изготовление гибкого колеса ВЗП

Основная функция: изготовить гибкое колесо в соответствии с требованиями КД по геометрической точности и форме

Последствие отказа : Участок механической обработки: Неисправимый брак гибкого колеса.

Увеличение трудоемкости за счет исправления брака. Срыв срока изготовления детали. Внутренний потребитель (участок сборки): Срыв срока изготовления привода с ВЗП.

Внешний потребитель: снижение надежности и срока эксплуатации изделия.

Пескоструйная

Основная функция : обеспечить удаление окалины после термообработки

Причина : перекос оправки с заготовкой

Причина : радиальное биение фрезы

Причина : превышение необходмых режимов резания

Причина : коробление заготовки от перегрева

Зуборезчик

Функция : уста новить/снять опра вку с заготовкой

Зуборезчи к

Функция : установить червячную фрезу, обеспечив выверку

Зуборезчик

Функция : задать режимы резания, обеспечив наладку

Причина : некорректный выбор оборудования, оснастки, режущего инструмента, средств измерений и режимов резания по отдельности или в совокупности

Технолог

Функция: разработать операцию процесса, обеспечив выбор оборудования, оснастки, режущего инструмента, средств измерений и рациональных режимов резания

Причина : недостаточная геометрическая точность и жесткость станка

Зубофрезерный станок

Функция : выполнить обработку с заданной точностью

СОЖ

Функция: обеспечить охлаждение оправки

Отказ : погрешность контура продольного сечения заготовки (детали), выходящая за пределы допуска

Отказ : наличие необратимых пластических деформаций в заготовке

Отказ : погрешность величины припуска для шлифования, выходящая за пределы допуска

Отказ : погрешность соосности внутренней и наружной поверхностей обода колеса, выходящая за пределы допуска

Токарная ЧПУ

Основная функция : обеспечить требуему ю величин у припуска под шлифование наружной поверхности зубчатого венца. Обеспечить заданную равномерную по окружности толщину обода

Сверлильная

Основная функция : обеспечить сверление и развертывание отверстий, выдержав заданные допуски на размеры и расположение

Контрольная

Основная функция : обеспечить контроль геометрических размеров, формы и шероховатости согласно требованиям КД

Токарная

Основная функция : обеспечить черновую обработку торцев, наружного и внутреннего диаметров с заданными требованиями

Отказ : смещение заготовки относительно рабочей части оправки

|

Оправка Функция: обеспечить надежность закрепления заготовки |

||

|

Шлифовальная Основная функция: обеспечить требуемый размер для нарезания зубчатого венца. Обеспечить заданную равномерную по окружности толщину обода |

||

|

Причина: неправильная подготовка рабочей части оправки |

||

|

Отказ : погрешность величины припуска для нарезания зубьев, выходящая за пределы допуска |

||

|

Оправка Функция: обеспечить стабильность силового базирования за готовки |

||

|

Отказ : погрешность соосности внутренней и наружной поверхностей обода колеса, выходящая за пределы допуска |

||

|

Причина : неправильная подготовка рабочей ча сти оправки |

||

|

Отказ : наличие необратимых пластических деформаций в за готовке |

||

|

Оправка Функция: обеспечить точность и стабильность зубьев по толщине и высоте |

||

|

Отказ : смещение заготовки относительно рабочей части оправки |

Причина : увеличение ширины впадины вследствие деформации заготовки от оправки

|

Зубофрезерная Основная функция : обеспечить нарезание зубьев согласно зада нным требова ниям по геометрической точности и форме |

|

|

Отказ : погрешность толщины, высоты и формы зубьев, выходящая за пределы допуска |

|

|

Отказ : погрешность соосности внутренней и наружной поверхностей обода колеса, выходящая за пределы допуска |

|

|

Отказ : наличие необратимых пластических деформаций в за готовке |

|

|

Отказ : смещение за готовки относительно рабочей части оправки |

|

|

Отказ : нарастающая погрешность шага зубьев |

СОЖ

Функция : обеспечить охлаждение заготовки и режущего инструмента

|

Режущий инструмент Функция: нарезать зубья колеса, обеспечив заданные точность и шероховатость |

|

|

Причина : износ профиля фрезы |

|

Причина: переход оправки в нерабочее состояние вследствие перегрева

Рис. 4. Дерево отказов для операции «Нарезание зубьев гибкого колеса»

ли разработать мероприятия, направленные на предупреждение причин возникновения отка- зов в процессе механической обработки гибких колес. Полученные результаты занесены в бланк

|

СТРУКТУРНЫЙ АНАЛИЗ (ЭТАП 2) |

ФУНКЦИОНАЛЬНЫЙ АНАЛИЗ (ЭТАП 3) |

||||

|

1. Процесс создания системы, подсистемы, компонента или наименование процесса |

2. Операция процесса, номер участка и имя рассматриваемого элемента (4М) |

3. Элемент функционирования процесса |

1. Функция процесса. Функция системы, подсистемы, компонента или процесса |

2. Функция операции, процесса и характеристики продукции (количественные значения при необходимости) |

3. Функция элемента процесса и параметры процесса |

|

Изготовление гибкого колеса ВЗП |

Нарезание зубьев |

Зуборезчик |

Изготовить гибкое колесо в соответствии с требованиями КД по геометрической точности и форме |

Обеспечить нарезание зубьев согласно заданным требованиям по геометрической точности и форме. |

Зуборезчик: установить/снять оправку с заготовкой |

|

Зуборезчик: установить червячную фрезу, обеспечив выверку |

|||||

|

Зуборезчик: задать режимы резания, обеспечив наладку |

|||||

|

Технолог |

Технолог: разработать операцию процесса, обеспечив выбор оборудования, оснастки, режущего инструмента, средств измерений и рациональных режимов резания |

||||

|

Зубофрезерный станок |

Зубофрезерный станок: выполнить обработку с заданной точностью |

||||

|

Оправка для силового базирования |

Оправка: обеспечить надежность закрепления заготовки |

||||

|

Оправка: обеспечить стабильность силового базирования заготовки |

|||||

|

Оправка: обеспечить точность и стабильность зубьев по толщине и высоте |

|||||

|

Режущий инструмент |

Режущий инструмент: нарезать зубья колеса, обеспечив заданные точность и шероховатость |

||||

|

СОЖ |

СОЖ: обеспечить охлаждение заготовки и режущего инструмента |

||||

|

СОЖ: обеспечить охлаждение оправки |

|||||

Рис. 5. Фрагмент бланка «Этап 2» и «Этап 3» для операции «Нарезание зубьев гибкого колеса»

|

АНАЛИЗ ОТКАЗОВ (ЭТАП 4) |

АНАЛИЗ РИСКА (ЭТАП 5) |

ОПТИМИЗАЦИЯ (ЭТАП 6) |

|||||||||

|

1. Последствия отказов для следующего верхнего уровня или конечного потребителя |

ё | |

2. Отказ операции процесса |

3. Причины отказа в элементах функционирования процесса |

Текущие меры по предупреждению (причины) |

о |

Текущие меры по обнаружению (причины или отказа) |

о |

S |

I i E £ |

Действия по предупреждению |

Действия по обнаружению |

|

Участок механической обработки: Неисправимый брак гибкого колеса. Увеличение трудоемкости за счет исправления брака. Срыв срока изготовления детали. Внутренний потребитель (участок сборки): Срыв срока изготовления привода с ВЗП. Внешний потребитель: снижение надежности и срока эксплуатации изделия. |

8 |

Погрешность толщины, высоты и формы зубьев, выходящая за пределы допуска |

Зуборезчик: перекос оправки с заготовкой |

Математическое моделирование |

2 |

Инструментальный контроль индикатором часового типа |

2 |

L |

|||

|

Зуборезчик: радиальное биение фрезы |

Математическое моделирование |

2 |

Инструментальный контроль индикатором часового типа |

2 |

L |

||||||

|

Зуборезчик: превышение необходмых режимов резания |

Дополнительное образование |

2 |

Аттестация |

2 |

L |

||||||

|

Технолог: некорректный выбор оборудования, оснастки, режущего инструмента, средств измерений и режимов резания по отдельности или в совокупности |

Дополнительное образование |

2 |

Аттестация |

2 |

L |

||||||

|

Зубофрезерный станок: недостаточная геометрическая точность и жесткость станка |

Проверка на технологическую точность |

2 |

Паспортизация |

2 |

L |

||||||

|

Режущий инструмент: износ профиля фрезы |

Своевременная замена |

2 |

Учет времени наработки |

2 |

L |

||||||

|

Участок механической обработки: Неисправимый брак гибкого колеса. Увеличение трудоемкости за счет исправления брака. Срыв срока изготовления детали. Внутренний потребитель (участок сборки): Срыв срока изготовления привода с ВЗП. Внешний потребитель: снижение надежности и срока эксплуатации изделия. |

8 |

Погрешность соосности внутренней и наружной поверхностей обода колеса, выходящая за пределы допуска |

Зуборезчик: перекос оправки с заготовкой |

Математическое моделирование |

2 |

Инструментальный контроль индикатором часового типа |

2 |

L |

|||

|

Зуборезчик: радиальное биение фрезы |

Математическое моделирование |

2 |

Инструментальный контроль индикатором часового типа |

2 |

L |

||||||

|

Зуборезчик:превышение необходмых режимов резания |

Дополнительное образование |

2 |

Аттестация |

2 |

L |

||||||

|

Технолог: некорректный выбор оборудования, оснастки, режущего инструмента, средств измерений и режимов резания по отдельности или в совокупности |

Дополнительное образование |

2 |

Аттестация |

2 |

L |

||||||

|

Зубофрезерный станок: недостаточная геометрическая точность и жесткость станка |

Проверка на технологическую точность |

2 |

Паспортизация |

2 |

L |

||||||

|

Участок механической обработки: Неисправимый брак гибкого колеса. Увеличение трудоемкости за счет исправления брака. Срыв срока изготовления детали. Внутренний потребитель (участок сборки): Срыв срока изготовления привода с ВЗП. Внешний потребитель: снижение надежности и срока эксплуатации изделия. |

8 |

Коробление заготовки от перегрева |

СОЖ: изменение охлаждающих свойств |

Своевременная замена |

2 |

Контроль марки и рецептуры приготовления |

2 |

L |

|||

|

Участок механической обработки: Неисправимый брак гибкого колеса. Увеличение трудоемкости за счет исправления брака. Срыв срока изготовления детали. Внутренний потребитель (участок сборки): Срыв срока изготовления привода с ВЗП. Внешний потребитель: снижение надежности и срока эксплуатации изделия. |

8 |

Наличие необратимых пластических деформаций в заготовке |

Оправка: неправильная подготовка рабочей части оправки |

7 |

7 |

M |

Моделирование функционирования рабочей части оправки с заготовкой |

||||

|

8 |

Смещение заготовки относительно рабочей части оправки |

Оправка: неправильная подготовка рабочей части оправки |

7 |

7 |

M |

Моделирование функционирования рабочей части оправки с заготовкой |

|||||

|

СОЖ: переход оправки в нерабочее состояние вследствие перегрева |

7 |

7 |

M |

Контроль температуры оправки |

Инфракрасный пирометр “Кельвин" |

||||||

|

8 |

Нарастающая погрешность шага зубьев |

Оправка: увеличение ширины впадины вследствие деформации заготовки от оправки |

7 |

Инструментальный контроль скобой по роликам |

7 |

M |

Моделирование влияния натяга заготовки и оправки на неравномерность шага зубьев |

Контроль геометрии стационарным 3D сканером |

|||

Рис. 6. Фрагмент бланка «Этап 4», «Этап 5» и «Этап 6» для операции «Нарезание зубьев гибкого колеса»

протокола PFMEA-анализа (фрагменты бланка протокола PFMEA-анализа для операции «Нарезание зубьев гибкого колеса» представлены на рисунках 5 и 6).

Анализируя полученные значимости последствий отказов, возникающих в процессе механической обработки гибких колес, можно сделать вывод, что наиболее значимыми являются отказы операции «Нарезание зубьев» по причине элемента функционирования «Оправка». Данные отказы могут привести к умеренно-высоким последствиям. Для самого участка, осуществляющего нарезание зубьев – это 100% гибких колес. Данный брак является частично устранимым: более половины деталей бракуются окончательно и запускается новая партия. Это приводит к значительным затратам и дополнительной трудоемкости. Последствием отказов для внутреннего потребителя (участок сборки ВЗП) будет частичная забраковка изделия, которая приведет к дополнительным затратам на замену забракованных деталей и увеличению времени производственного цикла. Для внешнего потребителя последствием данных отказов являются снижение надежности и срока эксплуатации изделия.

Следующим этапом проведена оптимизация полученных данных. Определены действий для улучшения мер предупреждения и обнаружения причин возникновения отказов, возникающих в ходе закрепления заготовки гибкого колеса и ее последующей механической обработки.

В результате проведенного исследования сделан вывод, что для снижения возникновения рисков, связанных с базированием и закреплением, рекомендовано разработать методику по периодическому измерению параметров функционирования рабочей части оправки с целью подтверждения адекватной работы силового элемента из материала с ЭПФ.

Риски, связанные с низкой квалификаци-

ей персонала, рекомендовано снизить путем создания рабочих инструкций для различных операций процесса, а также дополнительного контроля со стороны службы качества и представителя приемки.

Список литературы Оценка рисков и потенциальных отказов при проектировании процесса изготовления гибких колес волновых зубчатых передач на основе методики PFMEA

- Иванов, М.Н. Волновые зубчатые передачи: Учеб. пособие для студентов вузов / М.Н. Иванов. - М.: Высш. школа, 1981. - 184 с.

- Гинзбург, Е.Г. Волновые зубчатые передачи / Е.Г. Гинзбург. - М.: Машиностроение, 1969. - 160 с.

- Богданович, В.И. Применение материалов с эффектом памяти формы в производстве летательных аппаратов / В.И. Богданович, Н.П. Родин, О.В. Ломовской - Самара: СГАУ, 2007. - 64 с.

- Назаров, Д.В. Совершенствование процесса шлифования тонкостенных деталей / Д.В. Назаров, О.В. Ломовской. - Итоги диссертационных исследований. Том 3. - Материалы VII Всероссийского конкурса молодых учёных, посвящённого 70-летия Победы. - М.: РАН, 2015. - Стр. 21-26.

- Дмитриев, А.Я. Робастное проектирование и технологическая подготовка производства изделий авиационной техники / А.Я. Дмитриев, Ю.А. Вашуков, Т.А. Митрошкина. - Самара: СГАУ, 2016. - 76 с.

- Митрошкина, Т.А. Современные инновационные методы структурирования качества продукции и управления рисками / Т.А. Митрошкина, А.Я. Дмитриев, Н.И. Лаптев, Г.Г. Богатеев // Вестник Казанского технологического университета. - 2014. - Т.17. - № 8. - С. 330-332.

- Dmitriev A., Mitroshkina T. Improving the Efficiency of Aviation Products Design Based on International Standards and Robust Approaches. IOP Conference Series: Materials Science and Engineering, 2019, vol. 476, pp. 012009.

- AIAG & VDA FMEA Handbook-2019 FMEA Handbook: Failure Mode and Effects Analysis (Reference Manual).