Оценка состояния силовых трансформаторов на основе анализа данных технической диагностики

Автор: Хальясмаа Александра Ильмаровна, Дмитриев Степан Александрович, Кокин Сергей Евгеньевич, Осотова Марина Викторовна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

В статье показаны возможности оценки технического состояния силовых маслонаполненных трансформаторов на основе данных технической диагностики методом Байеса. Анализ проводится на основе экспертных оценок с помощью функций принадлежности, на основе которых производится расчет вероятностей проявления (не проявления) различных состояний силовых трансформаторов. В настоящей работе предлагается использование математического аппарата, разработанного на основе синтеза нечётких лингвистических переменных и количественных характеристик диагностируемого оборудования. Достоверность предложенного метода подтверждается соответствующими расчётными результатами, демонстрирующими адекватное поведение модели применительно к силовым трансформаторам.

Силовой трансформатор, диагностика, нечёткая логика, метод байеса

Короткий адрес: https://sciup.org/147158232

IDR: 147158232 | УДК: 621.311

Текст научной статьи Оценка состояния силовых трансформаторов на основе анализа данных технической диагностики

Диагностика электрооборудования сегодня является одним из основных «аппаратов» для оценки его технического состояния и позволяет прогнозировать его срок эксплуатации (остаточный ресурс), что является априорной задачей для таких стратегически важных объектов, как электрические станции и подстанции.

Вопросы диагностики электрооборудования в России сегодня особенно актуальны, так как большая часть электрооборудования на станциях и подстанциях отработала эксплуатационный ресурс (или установленный нормативными документами) и эксплуатируется на пределе своих возможностей. Такое оборудование требует повышенного внимания и более частых проверок при эксплуатации.

Высоковольтное оборудование на станциях и подстанциях находится под влиянием электрических, электромагнитных и тепловых полей и под воздействием электродинамических усилий, а значит подвержено высокому риску развития дефектов, появлению неисправностей и отказов [1]. А при условии большого износа электрооборудования величина этих рисков возрастает. Среди всего высоковольтного оборудования особое место занимает силовой трансформатор (СТ), так как его отказы приводят к перерыву в электроснабжении большого числа электроприемников и потребителей [2].

Именно поэтому большое число работ и статей посвящено оценке технического состояния именно СТ как одного из наиболее крупных и важных узлов на электрических станциях [3] и подстанциях [1, 2, 4].

В данной статье авторами рассматривается возможность оценки технического состояния СТ на основе данных технической диагностики с помощью метода Байеса.

Общие положения

Среди математических методов для анализа данных технической диагностики достаточно распространен метод Байеса благодаря своей простоте и эффективности. Состояние объекта Dt и фак тор к[, который связан с данным состоянием, могут быть выражены через вероятности следующей формулой:

P ( D i k i ) = P ( D i ) P ( ki Di ) , (1) P ( ki )

где P ( ki Di ) – вероятность проявления фактора ki у объекта в состоянии Di ; P ( Di ) – априорная вероятность состояния Di ; P ( ki ) – априорная вероятность проявления фактора ki на любом объекте; P ( Di ki ) – апостериорная вероятность состояния Di при проявлении фактора ki .

Смысл метода Байеса заключается в оценке вероятностной характеристики выявления состояния P ( Di ki ) на базе комплекса доступных для анализа факторов. При последовательном учете различных комбинаций факторов рост значения P ( Di ki ) указывает на высокую вероятность события Di , а снижение – на практическую нереали-зуемость.

Большое число статей и работ посвящено оценке технического состояния СТ с помощью метода Байеса, но в основном метод Байеса применяется для анализа данных СТ по результатам хроматографического анализа содержащегося в нем масла и без учета вероятностей проявления для каждого газа в отдельности. Это связано с тем, что в настоящее время используется большое число маслонаполненного оборудования, что в свою очередь делает зону поиска дефекта СТ ограниченной именно хроматографическим анализом масла.

Наряду с хроматографическим анализом масла ежегодно проводятся и другие методы контроля состояния СТ, такие как тепловизионный контроль, локализация разрядных явлений и т.д.

В данной статье предпринята попытка создания модели для оценки технического состояния СТ с помощью метода Байеса по нескольким видам технической диагностики, которая позволит не только устранить основные минусы метода Байеса – уменьшить объем предварительной ин- формации для каждого конкретного метода диагностики и избежать «угнетения» редко встречающихся диагнозов (пропуска дефекта), но и увеличить достоверность полученного результата по данным других методов технической диагностики.

Метод Байеса уместно использовать для оценки состояния СТ только по данным методов диагностики, которые применяются длительное время, так как метод Байеса предполагает накопление информации, с помощью которой возможно оценить априорное распределение вероятностей. Среди всех методов диагностики СТ можно выделить три основных, достаточно долго применяемых метода: ХАРГ, тепловизионная диагностика и метод частичных разрядов.

ХАРГ позволяет выявить дефекты СТ ранней стадии, а также их предполагаемый характер и степень полученного повреждения. Оценка состояния СТ выполняется путем сопоставления полученных при анализе количественных характеристик с их граничными значениями как по концентрации газов в масле, так по скорости роста концентрации газов.

Для СТ тепловизионный контроль является вспомогательным методом диагностики, с помощью которого можно получить дополнительную информацию о состоянии СТ. Это связано с тем, что, во-первых, тепловыделения, являющиеся следствием возникновения локальных дефектов в СТ, «заглушаются» естественным выделением теплоты обмоткой и магнитопроводом, а, во-вторых, работа устройств систем охлаждения ускоряет циркуляцию масла, отводит теплоту в окружающую среду и снижает температуру в месте дефекта, затрудняя его выявление. При анализе результатов тепловизионного контроля необходимо учитывать конструкцию СТ, его систему охлаждения, условия и срок эксплуатации, технологию производства и ряд прочих факторов [4].

Метод регистрации частичных разрядов используется для контроля состояния высоковольтной изоляции СТ. Так же, как и тепловизионный метод, его можно отнести скорее к вспомогательным методам диагностики, так как в процессе регистрации частичных разрядов отдельной и сложной задачей является отстройка от помех.

Определение вероятностей исходных состояний

Для определения состояний СТ введем следующие градации, представленные в табл. 1, и предположим наличие четырех различных состояний у СТ для каждого вида диагностики.

В связи с тем, что все три метода диагностики для СТ применяются достаточно давно и частота их проведения регламентируется нормативными документами, есть возможность составить статистику по каждому типу состояния Di для каждого вида диагностики.

Для этого на основе экспертных оценок опре- деляются априорные вероятности исходных состояний.

Таблица 1

Возможные состояния оборудования

|

Состояние |

Показатель в пределах нормы |

Наличие дефекта |

|

D 1 |

Да |

Нет |

|

D 2 |

Да |

Да |

|

D 3 |

Нет |

Да |

|

D 4 |

Нет |

Нет |

Для каждого вида диагностики примем, что признаки являются независимыми. Тогда состояние СТ характеризуется комплексом независимых признаков, каждый K из которых является двухразрядным, к = (ki, k 2), (2) где k1 – проявление признака K , а k2 – не проявление.

Для обобщения и верификации проявления признаков настоящей работой предложен метод определения вероятности проявления признаков на основе характеристических функций принадлежности.

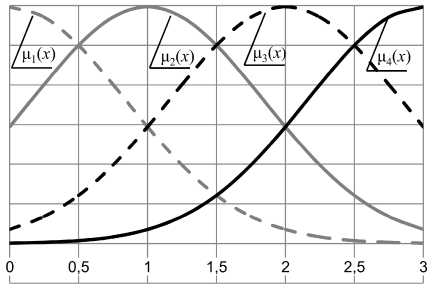

Вероятности проявления (непроявления) могут быть представлены функциями распределения следующего вида. На рис. 1 представлены функции проявления признаков состояний: D 1 - ц 1 ( x ), D 2 - ц 2( x ), D 3 — ц 3( x ), и D 4 — ц 4( x ), которые определяются на интервале Х = { 0...3 } .

Аргумент функций соответствует рангу состояния объекта исследования.

Обобщенные линеаризованные представления функций сильного ц 1 ( x ) и нормального проявления признаков ц 2( x ) дают вероятностные характеристики проявления какого-либо признака ц P ( x ) одновременно с тем, как обобщенные линеаризованные представления функций слабого проявления ц 3( x ) и его отсутствия ц 4( x ) дают вероятностные характеристики непроявления признаков ц N ( x ).

Рис. 1. Характеристические функции распределения проявления признаков состояний

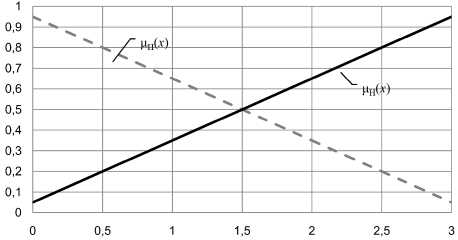

Характеристические функции p P ( x ) и p N ( x ) позволяют определить распределение вероятностей проявления признаков для определенного диагноза Di (рис. 2).

Рис. 2. Характеристические функции вероятностного проявления признаков

Подобные характеристики должны быть оп- ределены для всех диагностируемых признаков во всех состояниях объекта исследования, которые представлены в табл. 2–4.

Вероятность того или иного состояния при различных сочетаниях признаков может быть определена по формуле Байеса:

P ( D i / K ) =

P ( D ) P ( K / D ) Z P ( D ) P ( K / D s ) ,

где K – множество двухразрядных признаков

{ k 1 , k 2 , k 3 ,..., k v } , n - число диагнозов состояния, P ( D i ) - предварительная вероятность диагноза D i , P ( K / D i ) - вероятность проявления признаков в диагнозе Di , вычисляемая в соответствии со следующим выражением:

P ( KI D i) = P ( k j / D i ) P ( k 2 / D , .)... P ( kv / D .) , (4) где K – множество двухразрядных признаков { k j , k 2 , k 3 ,..., kv } .

Такой анализ позволяет получить количественную характеристику сочетания диагностируемых признаков состояния по принадлежности тому или иному состоянию.

Для ХАРГ предлагается произвести анализ для семи основных газов (табл. 2): метан ( CH4 ) , углекислый газ ( CO 2 ) , этилен ( C2H4 ) , ацетилен ( C2H2 ) , этан ( C 2 H 6 ) , водород ( H 2 ) , угарный газ ( CO ) .

Для тепловизионной диагностики (табл. 3) предлагается произвести анализ по трем признакам: - перегрев высоковольтных вводов, - перегревы в системе охлаждения - перегревы контактных соединений.

Для метода частичных разрядов (табл. 4) предлагается произвести анализ по трем признакам: изоляция с наличием частичных разрядов, узлы с искрением, дуговые процессы в активной части.

Таблица 2

Диагностическая матрица Байеса для ХАРГ

|

Признак |

Диагноз |

|||||||

|

D 1 |

D 2 |

D 3 |

D 4 |

|||||

|

+ |

- |

+ |

- |

+ |

- |

+ |

- |

|

|

CH4 |

P ( k 11 /D 1 ) |

P ( k 12 /D 1 ) |

P ( k 11 /D 2 ) |

P ( k 12 /D 2 ) |

P ( k 11 /D 3 ) |

P ( k 12 /D 3 ) |

P ( k 11 /D 4 ) |

P ( k 12 /D 4 ) |

|

CO 2 |

P ( k 21 /D 1 ) |

P ( k 22 /D 1 ) |

P ( k 21 /D 2 ) |

P ( k 22 /D 2 ) |

P ( k 21 /D 3 ) |

P ( k 22 /D 3 ) |

P ( k 21 /D 4 ) |

P ( k 22 /D 4 ) |

|

C 2 H 4 |

P ( k 31 /D 1 ) |

P ( k 32 /D 1 ) |

P ( k 31 /D 2 ) |

P ( k 32 /D 2 ) |

P ( k 31 /D 3 ) |

P ( k 32 /D 3 ) |

P ( k 31 /D 4 ) |

P ( k 32 /D 4 ) |

|

C 2 H 2 |

P ( k 41 /D 1 ) |

P ( k 42 /D 1 ) |

P ( k 41 /D 2 ) |

P ( k 42 /D 2 ) |

P ( k 41 /D 3 ) |

P ( k 42 /D 3 ) |

P ( k 41 /D 4 ) |

P ( k 42 /D 4 ) |

|

C 2 H 6 |

P ( k 51 /D 1 ) |

P ( k 52 /D 1 ) |

P ( k 51 /D 2 ) |

P ( k 52 /D 2 ) |

P ( k 51 /D 3 ) |

P ( k 52 /D 3 ) |

P ( k 51 /D 4 ) |

P ( k 52 /D 4 ) |

|

H 2 |

P ( k 61 /D 1 ) |

P ( k 62 /D 1 ) |

P ( k 61 /D 2 ) |

P ( k 62 /D 2 ) |

P ( k 61 /D 3 ) |

P ( k 62 /D 3 ) |

P ( k 61 /D 4 ) |

P ( k 62 /D 4 ) |

|

CO |

P ( k 71 /D 1 ) |

P ( k 72 /D 1 ) |

P ( k 71 /D 2 ) |

P ( k 72 /D 2 ) |

P ( k 71 /D 3 ) |

P ( k 72 /D 3 ) |

P ( k 71 /D 4 ) |

P ( k 72 /D 4 ) |

Таблица 3

Диагностическая матрица Байеса для тепловизионного контроля

|

Признак |

Диагноз |

|||||||

|

D 1 |

D 2 |

D 3 |

D 4 |

|||||

|

+ |

— |

+ |

— |

+ |

— |

+ |

— |

|

|

Перегрев высоковольтных вводов |

P ( k 8.1 /D 1 ) |

P ( k 8.2 /D 1 ) |

P ( k 8.1 /D 2 ) |

P ( k 8.2 /D 2 ) |

P ( k 8.1 /D 3 ) |

P ( k 8.2 /D 3 ) |

P ( k 8.1 /D 4 ) |

P ( k 8.2 /D 4 ) |

|

Перегревы в системе охлаждения |

P ( k 9.1 /D 1 ) |

P ( k 9.2 /D 1 ) |

P ( k 9.1 /D 2 ) |

P ( k 9.2 /D 2 ) |

P ( k 9.1 /D 3 ) |

P ( k 9.2 /D 3 ) |

P ( k 9.1 /D 4 ) |

P ( k 9.2 /D 4 ) |

|

Перегревы контактных соединений |

P ( k 10.1 /D 1 ) |

P ( k 10.2 /D 1 ) |

P ( k 10.1 /D 2 ) |

P ( k 10.2 /D 2 ) |

P ( k 10.1 /D 3 ) |

P ( k 10.2 /D 3 ) |

P ( k 10.1 /D 4 ) |

P ( k 10.2 /D 4 ) |

Таким образом, модель для оценки состояния СТ позволяет использовать представленные методы технической диагностики как взаимодополняемые в случаях недостаточности исходных данных или взаимопроверяемые в случаях неточности исходных данных.

Практическое применение

С целью верификации проведенных исследований выполним расчет для ХАРГ СТ с использованием функций принадлежности к различным состояниям, а также вероятностей проявлений и непроявлений признаков для каждого газа в отдельности. Расчет вероятностей состояний СТ для ряда сочетаний признаков, приведенных в табл. 5.

Значения вероятности каждого из диагнозов показаны в табл. 6.

В соответствии с выражением (2) выполним расчет вероятности диагноза Di при соответствии всего комплекса признаков K = к 11 л к 21 л к 31 л л к 41 л к 51 л к 61 л к 71 , представленных в табл. 5, нормальным граничным условиям:

P ( D 1 / K ) =

= ( 0,5 • 0,998 • 0,990 • 0,940 • 0,895 • 0,821-0,804 • 0,990) / /(0,5 • 0,998 • 0,990 • 0,940 • 0,895 • 0,821* 0,804 • 0,99 +... +0,3 • 0,001 • 0,001* 0,004 • 0,003 • 0,002 х х0,001 • 0,001) = 0,9999. (5)

При полном несоответствии комплекса диагностируемых признаков допустимым значениям K = к12 л к22 л к32 л к42 л к52 л к62 л к72 вероятность диагноза состоянию СТ D1 чрезвычайно мала и составляет:

P (D1 / K) = (0,5 • 0,002 • 0,010 • 0,060 • х х0,105 • 0,179 • 0,196 • 0,010) /

/(0,5 • 0,002 • 0,010 • 0,060 • 0,105 • 0,179 • 0,196 • 0,010 + ...

+0,3 • 0,999 • 0,999 • 0,996 • 0,997 • 0,998 х х0,999 • 0,999) = 0,04 ■10 9.

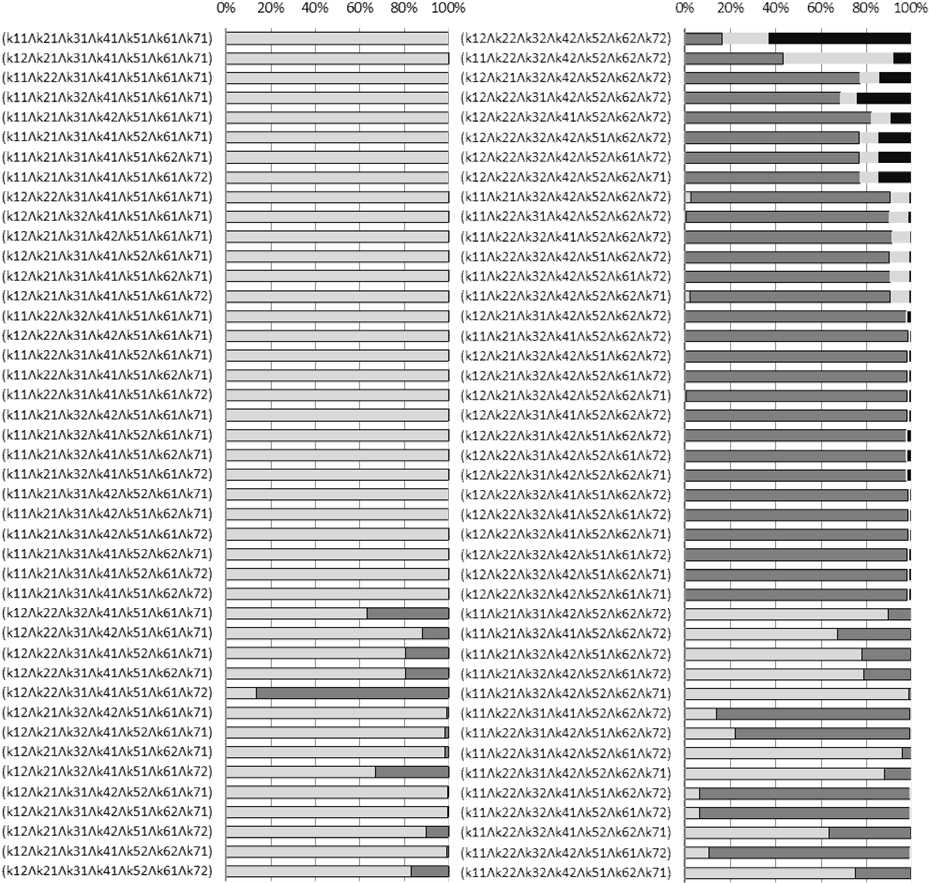

Ряд расчетов вероятностей для комплекса диагностируемых признаков приведен на рис. 3.

По результатам, приведенным на рис. 3, видно, что при нахождении в допустимом диапазоне пяти и более критериев оценки СТ, вероятность

Таблица 4

Диагностическая матрица Байеса для метода определения частичных разрядов

|

Признак |

Диагноз |

|||||||

|

D 1 |

D 2 |

D 3 |

D 4 |

|||||

|

+ |

– |

+ |

– |

+ |

– |

+ |

– |

|

|

Изоляции с наличием частичных разрядов |

P ( k 11.1 /D 1 ) |

P ( k 11.2 /D 1 ) |

P ( k 11.1 /D 2 ) |

P ( k 11.2 /D 2 ) |

P ( k 11.1 /D 3 ) |

P ( k 11.2 /D 3 ) |

P ( k 11.1 /D 4 ) |

P ( k 11.2 /D 4 ) |

|

Узлы с искрением |

P ( k 12.1 /D 1 ) |

P ( k 12.2 /D 1 ) |

P ( k 12.1 /D 2 ) |

P ( k 12.2 /D 2 ) |

P ( k 12.1 /D 3 ) |

P ( k 12.2 /D 3 ) |

P ( k 12.1 /D 4 ) |

P ( k 12.2 /D 4 ) |

|

Дуговые процессы в активной части |

P ( k 13.1 / D 1 ) |

P ( k 13.2 /D 1 ) |

P ( k 13.1 /D 2 ) |

P ( k 13.2 /D 2 ) |

P ( k 13.1 /D 3 ) |

P ( k 13.2 /D 3 ) |

P ( k 13.1 /D 4 ) |

P ( k 13.2 /D 4 ) |

Таблица 5

Диагностическая матрица Байеса для ХАРГ

|

Признак K j |

Вероятности непревышения (+) и превышения (–) граничных значений признаков для диагнозов Di |

|||||||

|

D 1 |

D 2 |

D 3 |

D 4 |

|||||

|

+ |

– |

+ |

– |

+ |

– |

+ |

– |

|

|

CH 4 |

0,998 |

0,002 |

0,024 |

0,976 |

0,021 |

0,979 |

0,001 |

0,999 |

|

CO 2 |

0,990 |

0,010 |

0,022 |

0,978 |

0,002 |

0,998 |

0,001 |

0,999 |

|

C 2 H 4 |

0,940 |

0,060 |

0,044 |

0,956 |

0,004 |

0,996 |

0,004 |

0,996 |

|

C 2 H 2 |

0,895 |

0,105 |

0,097 |

0,903 |

0,009 |

0,991 |

0,003 |

0,997 |

|

C 2 H 6 |

0,821 |

0,179 |

0,032 |

0,968 |

0,003 |

0,997 |

0,002 |

0,998 |

|

H 2 |

0,804 |

0,196 |

0,028 |

0,972 |

0,003 |

0,997 |

0,001 |

0,999 |

|

CO |

0,990 |

0,010 |

0,026 |

0,974 |

0,002 |

0,998 |

0,001 |

0,999 |

Таблица 6

Вероятности состояния

|

Вероятности диагнозов P ( D i ) |

|||

|

D 1 |

D 2 |

D 3 |

D 4 |

|

0,5 |

0,1 |

0,1 |

0,3 |

0% 2 0% 40% 60% 80% 10 0%

0% 2 0% 40% 60% 80% 10 0%

(к11Лк21Лк31Лк41Дк51Дк61Дк71) (к12Лк21Лк31Лк41Лк51Лк61Лк71) (к11Лк22Лк31Лк41Лк51Лк61Лк71) (к11Лк21Лк32Лк41Лк51Лк61Лк71) (к11Лк21Лк31Лк42Лк51Лк61Лк71) (к11Лк21Лк31Лк41Лк52Лк61Лк71) (к11Лк21Лк31Дк41Лк51Лк62Лк71) (к11Лк21Лк31Лк41Лк51Лк61Лк72) (к12Лк22Лк31Лк41Лк51Лк61Лк71) (к12Лк21Лк32Лк41Лк51Лк61Лк71) (к12Лк21Лк31Лк42Лк51Лк61Лк71) (к12Лк21Лк31Лк41Лк52Лк61Лк71) (к12Лк21Лк31Лк41Лк51Лк62Лк71) (к12Лк21Лк31Лк41Лк51Лк61Лк72) (к11Лк22Лк32Лк41Лк51Лк61Лк71) (к12Лк22Лк31Лк42Лк51Лк61Лк71) (к11Лк22Лк31Лк41Лк52Лк61Лк71) (к11Лк22Лк31Лк41Лк51Лк62Лк71) (к11Лк22Лк31Лк41Дк51Дк61Лк72) (к11Дк21Лк32Лк42Лк51Лк61Лк71) (к11Лк21Лк32Лк41Лк52Лк61Лк71) (к11Лк21Лк32Лк41Дк51Дк62Лк71) (к11Лк21Лк32Лк41Лк51Лк61Лк72) (к11Лк21Лк31Лк42Лк52Лк61Лк71) (к11Лк21Лк31Лк42Лк51Лк62Лк71) (к11Лк21Лк31Лк42Лк51Лк61Лк72) (к11Лк21Лк31Лк41Лк52Лк62Лк71) (к11Лк21Лк31Лк41Лк52Лк61Лк72) (к11Дк21Дк31Лк41Лк51Лк62Лк72) (к12Лк22Лк32Лк41Лк51Лк61Лк71) (к12Лк22Лк31Лк42Лк51Лк61Лк71) (к12Дк22Дк31Лк41Лк52Лк61Лк71) (к12Дк22Дк31Лк41Лк51Дк62Дк71) (к12Лк22Лк31Лк41Лк51Лк61Лк72) (к12Дк21Лк32Лк42Лк51Лк61Лк71) (к12Лк21Лк32Лк41Лк52Лк61Лк71) (к12Лк21Лк32Лк41Лк51Лк62Лк71) (к12Лк21Лк32Лк41Лк51Дк61Дк72) (к12Лк21Лк31Лк42Лк52Лк61Лк71) (к12Лк21Лк31Лк42Лк51Лк62Лк71) (к12Дк21Дк31Дк42Лк51Дк61Лк72) (к12Лк21Лк31Лк41Лк52Лк62Лк71) (к12Лк21Лк31Лк41Лк52Лк61Лк72)

(к12Лк22Лк32Дк42Дк52Лк62Дк72) (кЦДк22Дк32Лк42Лк52Лк62Дк72) (к12Лк21Лк32Лк42Лк52Лк62Лк72) (к12Лк22Лк31Лк42Лк52Лк62Лк72) (к12Дк22Дк32Дк41Дк52Дк62Дк72) (к12Лк22Лк32Лк42Лк51Лк62Лк72) (к12Лк22Лк32Лк42Дк52Лк61Дк72) (к12Дк22Дк32Дк42Дк52Дк62Дк71) (к11Лк21Лк32Лк42Лк52Лк62Лк72) (к11Лк22Лк31Лк42Лк52Лк62Лк72) (к11Лк22Лк32Лк41Лк52Лк62Лк72) (к11Дк22Лк32Лк42Лк51Лк62Дк72) (к11Лк22Лк32Лк42Лк52Лк61Лк72) (к11Дк22Лк32Дк42Дк52Дк62Дк71) (к12Лк21Лк31Лк42Лк52Лк62Лк72) (к11Лк21Лк32Лк41Лк52Лк62Лк72) (к12Дк21Лк32Дк42Дк51Дк62Дк72) (к12Лк21Лк32Лк42Лк52Лк61Лк72) (к12Дк21Дк32Лк42Лк52Лк62Лк71) (к12Дк22Дк31Дк41Дк52Дк62Лк72) (к12Дк22Дк31Дк42Дк51Лк62Лк72) (к12Дк22Лк31Дк42Лк52Лк61Лк72) (к12Дк22Дк31Дк42Дк52Дк62Лк71) (к12Дк22Лк32Дк41Лк51Лк62Лк72) (к12Лк22Лк32Лк41Лк52Лк61Лк72) (к12Лк22Лк32Дк41Дк52Дк62Дк71) (к12Дк22Лк32Дк42Лк51Лк61Лк72) (к12Лк22Лк32Лк42Лк51Лк62Лк71) (к12Лк22Лк32Дк42Дк52Дк61Дк71) (к11Лк21Лк31Лк42Лк52Лк62Лк72) (к11Лк21Лк32Лк41Лк52Лк62Лк72) (к11Лк21Лк32Дк42Дк51Дк62Дк72) (к11Лк21Лк32Лк42Лк52Лк61Лк72) (к11Лк21Лк32Лк42Лк52Лк62Лк71) (к11Дк22Дк31Дк41Лк52Дк62Дк72) (к11Лк22Лк31Лк42Лк51Лк62Лк72) (к11Лк22Лк31Лк42Лк52Лк61Лк72) (к11Лк22Дк31Дк42Лк52Дк62Дк71) (к11Лк22Дк32Дк41Дк51Дк62Дк72) (к11Лк22Лк32Лк41Лк52Лк61Лк72) (к11Лк22Лк32Лк41Лк52Лк62Лк71) (к!1Лк22Дк32Дк42Дк51Дк61Дк72) (к11Лк22Лк32Лк42Лк51Лк62Лк71)

□ DI BD2 1D3 1D4

EDI ED2 D3 BD4

Рис. 3. Результаты расчета вероятностей принадлежности состояниям: а) при соответствии большинства критериев граничным значениям (4 и более) б) при несоответствии большинства критериев граничным значениям (4 и более)

определения его состояния как нормального ( D 1 ) приближается к 100 %. Такое оборудование функционирует нормально и не требует оперативного вмешательства, связанного с осмотром, ремонтом и заменой элементов.

При невыполнении требований по трем диагностируемым показателям вероятность принадлежности нормальному состоянию резко снижается и сопровождается одновременным ростом вероятности принадлежности состоянию D2 . Примером является совместное отклонение показателей CO и СО2 за граничные значения, соответствующее комбинации показателей K = k\2 ^ k-22 А кз2 А к42 А ^52 А к^д A k72, (рис. 3). В таком случае вероятностная принадлежность к D1 составляет около 13 %, а к D2 – 87 %.

Подобная тенденция сохраняется – рост числа отклонений диагностируемых показателей от нормы приводит к преобладанию негативных диагнозов, свидетельствующих о наличии дефекта в силовом оборудовании. Результаты, представленные на рис. 3, б, свидетельствуют об этом.

Для комбинации показателей K = к [2 А к "22 А к з2 А к 42 А к 52 А к (2 А к 72 , (рис. 3, б) вероятность D 3 составляет 20 %, а D 4 превышает 63 %. Такое состояние требует незамедлительного принятия мер по восстановлению или замене оборудования на электроэнергетическом объекте.

Заключение

В представленной статье предпринята попытка решения задачи повышения достоверности оценки состояния оборудования на основе экспертных оценок с использованием метода Байеса.

Авторами предложен метод определения вероятности проявления или не проявления признаков состояния основного оборудования на базе технологии нечеткой логики, которая позволяет получить формализованный результат.

Проведенные расчеты наглядно свидетельствуют об адекватности приведенного подхода для оценки состояния объектов электрической сети.

Список литературы Оценка состояния силовых трансформаторов на основе анализа данных технической диагностики

- Вдовико, В.П. Методология системы диагностики электрооборудования высокого напря жения/В.П. Вдовико//Электричество. -2010. -№ 2. -С. 14-20.

- Хренников, А.Ю. Основные дефекты и повреждения трансформаторов (реакторов) и классификация видов воздействий, ведущих к их появлению/А.Ю. Хренников, Г.Г. Гольдштейн//Промышленная Энергетика. -2008. -№11. -С. 17-21.

- Система информационной поддержки принятия управленческих решений при техническом обслуживании оборудования ТЭС/К.Э. Аронсон, В.И. Брезгин, Ю.М. Бродов и др.//Электрические станции. -2006. -№ 10. -С. 55-61

- Завидей, В.И. Возможности применения тепловизионного контроля для диагностики технического состояния силовых трансформаторов/В.И. Завидей, В.И. Печенкин, С.В. Каланчин//Энергоэксперт. -2011. -№ 6 (29). -С. 64-67.