Оценка состояния судового кабеля посредством измерения характеристик его изоляции

Автор: Власов А. Б., Буев С. А.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электротехника. Электротехнические комплексы и системы

Статья в выпуске: 4 т.23, 2020 года.

Бесплатный доступ

При обеспечении пожарной безопасности современного морского судна требуется своевременное выявление дефектов электрооборудования и кабельной сети. Метод непрерывного контроля величины сопротивления кабельной изоляции малоинформативен и не применим для оценки срока службы кабелей и прогнозирования их замены в процессе эксплуатации и ремонта. В настоящее время актуализируется проблема разработки современных неразрушающих методов контроля изоляции для определения работоспособности кабеля, поиска диагностических параметров, характеризующих состояние изоляции в процессе длительного старения, а также внедрения показавших свою эффективность на объектах береговой инфраструктуры традиционных методов диагностики электрооборудования. Перспективным решением является методика контроля значений тангенса угла диэлектрических потерь tgδ изоляции кабеля с помощью приборов, позволяющих регистрировать параметры с высокой точностью. В ходе исследованияпроведено определение изменений параметров судового кабеля, который подвергался ускоренному термическому старению при температурах120–130 °С. Измерения tgδ шланговой оболочки кабеля выполнялись с использованием измерителя параметров изоляции Тангенс-2000. Испытания показали, что старение кабельной шланговой изоляции сопровождается нелинейнымизменением tgδ; при определенных значениях тангенса угла диэлектрических потерь появляютсявидимые трещины, свидетельствующие о наступлении аварийного состояния кабеля. Характеризменения параметра tgδ объясняется протеканием реакций окислительного дегидрохлорированияполихлоропрена в процессе термического старения изоляции и изменения ее массы. Таким образом, тангенс угла диэлектрических потерь может являться одним из диагностических параметров для оценки состояния изоляции судового кабеля и прогнозирования срока его службы.

Судовой кабель, тангенс диэлектрических потерь, твердость изоляции кабеля, термическое старение, аудит судового электрооборудования, ship cable, dielectric loss tangent, hardness of cable insulation, thermal aging, audit of ship electrical equipment

Короткий адрес: https://sciup.org/142224598

IDR: 142224598 | УДК: 621.3.048:621.315.61 | DOI: 10.21443/1560-9278-2020-23-4-335-344

Текст статьи Оценка состояния судового кабеля посредством измерения характеристик его изоляции

*Мурманский государственный технический университет, г. Мурманск, Россия; e-mail: , ORCID:

В процессе термического старения в резиновом материале происходят необратимые изменения, приводящие к накоплению дефектов, появлению трещин и разрушению шланговой изоляции и изоляции жилы. Как показывает опыт эксплуатации, эпизодическое или непрерывное измерение величины сопротивления изоляции малоинформативно. В настоящее время актуальным решением данной проблемы является поиск диагностических параметров, которые, изменяясь в ходе старения, позволят контролировать процессы, происходящие в материале, и своевременно выявлять дефекты электрооборудования и кабельной сети ( Арутюнян и др., 2002 ).

При проведении диагностики судового кабеля целесообразно измерять его диэлектрические характеристики: 1) тангенс угла диэлектрических потерь tgδ, способствующий обнаружению ухудшения изоляции кабеля; 2) емкость изоляции С , значение которой свидетельствует об изменении структуры диэлектрика вследствие протекания процессов поляризации (абсорбции) ( Шонин, 2019 ).

Судовые кабели имеют определенный срок службы; в зависимости от температуры и влажности воздуха в помещении, нагрузки данный срок может меняться. При этом традиционно вопрос о замене конкретного судового кабеля решается только в случае появления видимых на поверхности дефектов или после аварийной ситуации (короткого замыкания, пожара и т. п.).

Основной причиной выхода судового кабеля из строя является нарушение целостности изоляции, которое вызывается уменьшением эластичности резины в ходе старения. В процессе исследования разработана перспективная методика диагностики судовых кабелей посредством измерения твердости оболочки и жил при ускоренном тепловом старении кабеля ( Власов и др., 2015 ).

Для диагностики кабеля применяют твердомер резины по Шору NOVOTEST ТШ-Ц (цифровой). Твердость изоляции определяют методом Шора по шкале от 0 до 100 HSA. Результат диагностики получают после компьютерной обработки 20–30 измерений твердости изоляции различных участков кабеля с использованием программы Excel. Применяя функцию нормального распределения, строят графики функции распределения F ( H ) и плотности распределения f ( H ).

В работе ( Власов и др., 2015 ) представлена методика экспресс-диагностики судовых кабелей в ходе ускоренного старения кабеля, осуществляемого посредством его нагрева в печи при температуре 100–130 ºC. В результате проведенных испытаний авторами был сделан вывод о том, что при твердости резины свыше 90 HSA на изоляции кабеля появляются трещины, что свидетельствует о появлении аварийного дефекта.

В процессе настоящего исследования предложено расширить диапазон диагностических параметров: помимо измерения твердости изоляции жил и шланговой изоляции кабеля целесообразно произвести контроль изменения тангенса угла диэлектрических потерь и емкости изоляции.

Материалы и методы

Определение твердости изоляции судового кабеля, подверженного термическому старению

В ходе исследования судовой кабель КНРЭ 2×1 помещался в термостат с температурой 110–130 ºC. Для оценки параметров твердости кабель вынимался из термостата и кондиционировался до комнатной температуры (20–22 ºC); затем проводились замеры твердости изоляции жил и шланговой изоляции.

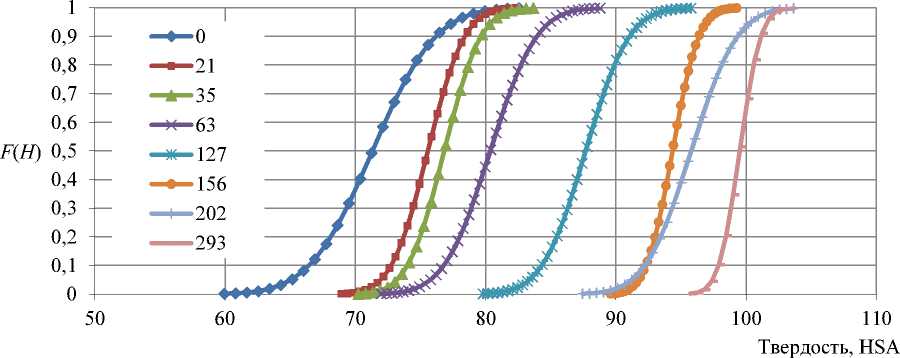

Графики функции и плотности распределения твердости оболочки кабеля, измеренной методом Шора по шкале HSA в различные моменты времени (часы), представлены на рис. 1, 2.

Рис. 1. Функция распределения твердости шланговой изоляции

Fig. 1. Distribution function of cable hose insulation hardness in the different moments of time

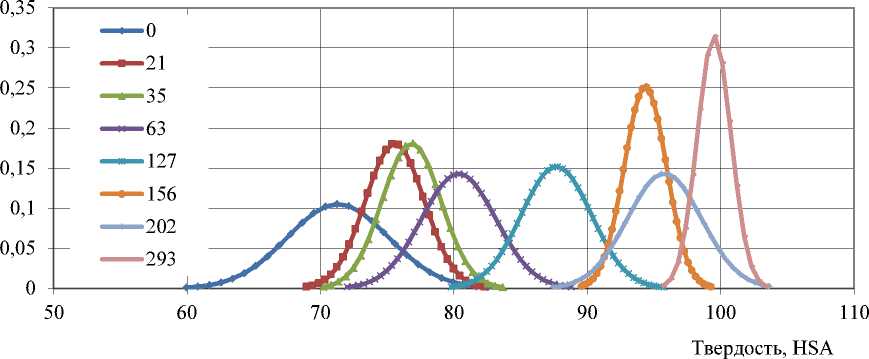

Из графиков видно, что через 156 ч нахождения кабеля при повышенной температуре (120–130 ºC) твердость резиновой оболочки достигла значения 95 HSA. Дальнейшее повышение твердости шланговой изоляции способствовало появлению трещин. Полученные данные согласуются с ранее проведенными исследованиями ускоренного термостарения кабеля ( Власов, 2003; Власов и др., 2015 ). Дефекты такого рода согласно ГОСТ 27.002-89 "Надежность в технике" 1 называются деградационными ( Рыбаков и др., 2016 ).

Рис. 2. Плотность распределения твердости шланговой изоляции

Fig. 2. Density function of cable hose insulation hardness in the different moments of time

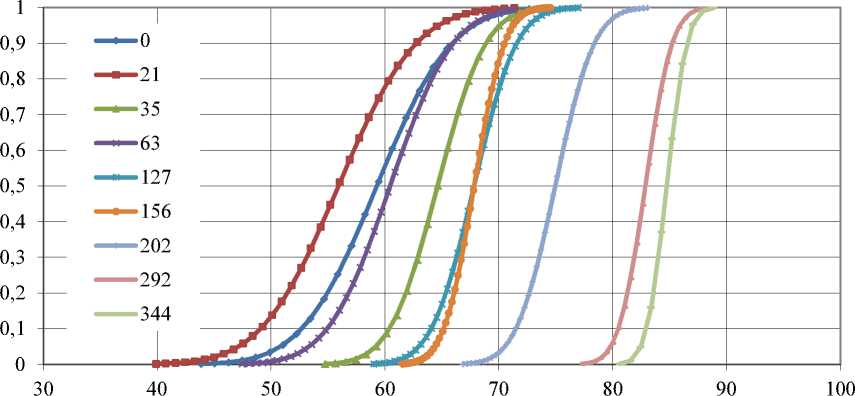

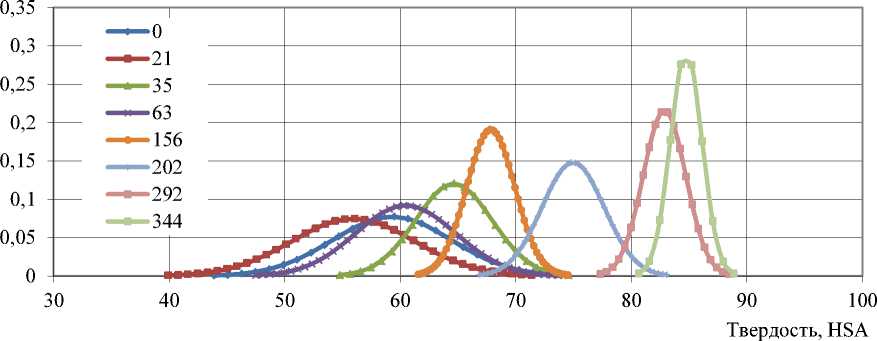

Данные по измерению твердости изоляции одной из жил кабеля в различные моменты времени (часы) представлены на рис. 3, 4. Трещины изоляции появились после 292 ч термостарения, при этом значения твердости изоляции превысили 85 HSA. Таким образом, старение жил судового кабеля КНРЭ происходит медленнее, чем старение его шланговой изоляции.

Твердость, HSA

Рис. 3. Функция распределения твердости изоляции жилы кабеля КНРЭ 2×1

Fig. 3. Distribution function of cable KNRE 2×1 core insulation hardness in the different moments of time

Рис. 4. Плотность распределения твердости изоляции жилы кабеля КНРЭ 2×1

Fig. 4. Density function of cable KNRE 2×1 core insulation hardness in the different moments of time

Схема определения tgδ с помощью измерителя параметров изоляции Тангенс-2000

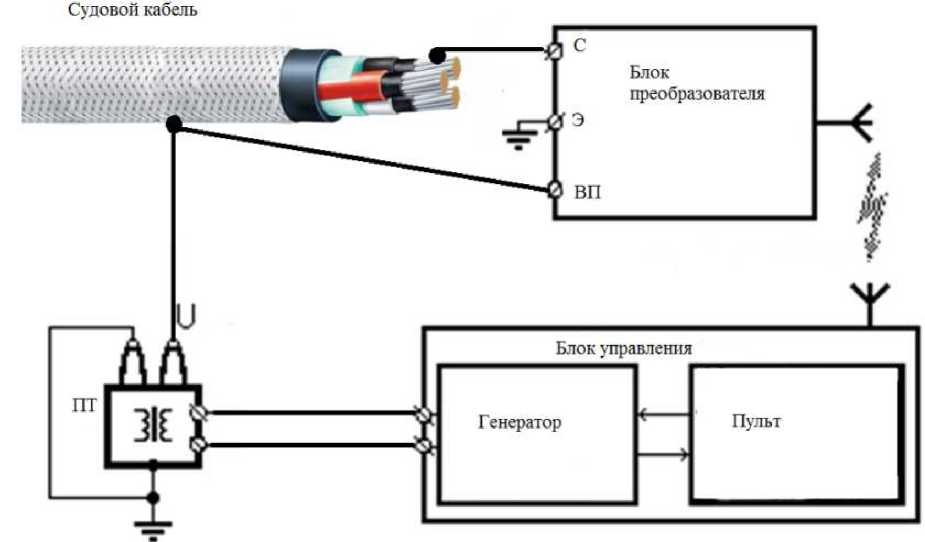

Для определения тангенса угла диэлектрических потерь и емкости судового кабеля был использован измеритель параметров изоляции Тангенс-2000, который традиционно используется для исследования объектов высоковольтной изоляции, но может быть применен также для изучения объектов электроэнергетики в лабораторных условиях.

Прибор Тангенс-2000 состоит из блока управления, повышающего трансформатора (ПТ), блока преобразователя (рис. 5).

Рис. 5. Схема измерения параметров изоляции (tgδ и С ) судового кабеля с использованием прибора Тангенс-2000

Fig. 5. Measurement scheme of insulation parameters (tgδ and С ) of ships cable by the device Tangent-2000

Рабочие условия, диапазон измеряемых величин и погрешность измерения прибора Тангенс-2000 представлены в руководстве по его эксплуатации 2 (табл. 1).

Таблица 1. Сведения о рабочих условиях и погрешностях измерения прибора Тангенс-2000

Table 1. Information of working conditions and mistakes of measurement of device Tangent-2000

|

T , о С |

От –10 до 40 |

|

tg δ |

От 10 –5 до 1,0 |

|

Расчет погрешности измерений |

±2·10 –4 + 0,01tg δ |

|

С , пФ |

500 пФ–340 нФ |

|

Расчет погрешности измерений |

±(0,5 + 0,005 С ) |

|

Диапазон испытательного напряжения, В |

200–10000 |

|

Погрешность измерения напряжения, В |

±(1 + 0,02 U исп ) |

Измерения tg δ и С при различных испытательных напряжениях (200–1 000 В) показали, что результаты испытаний в пределах погрешности совпадают. Для проведения исследования выбрано значение напряжения 200 В, в ходе которого определялись значения tg δ и С в режиме измерения между экраном кабеля и жилами, соединенными вместе. Для этого клемма высоковольтного потенциала (ВП) подключалась к экрану кабеля, вторая клемма, соединенная с жилами, подключалась к блоку преобразователя через разъем C .

Результаты и обсуждение

Анализ массопотерь кабеля в процессе старения

Кабели с резиновой изоляцией, применяемые на судах, должны соответствовать требованиям пожарной безопасности, поэтому основой для изготовления данной продукции является резина из полихлоропрена. Данный вид резины используется при изготовлении шланговой оболочки кабелей КНР (кабель негорючий с резиновой изоляцией), КНРЭ (кабель негорючий с резиновой изоляцией экранированный), КНРГ (кабель негорючий с резиновой изоляцией без защитных покровов), НРШМ (Н – оболочка из найрита, хлоропреновый каучук, Р– изоляция из резины, Ш – шланговый, М – морской).

Судовые кабели КНРЭ производятся согласно ГОСТ 7866.1-76 "Кабели судовые с резиновой изоляцией в резиновой или свинцовой оболочке. Технические условия" 3 ; экран таких кабелей выполняется из медных луженых проволок.

Основной химической реакцией, протекающей в изоляции кабеля в течение его эксплуатации, является окислительное дегидрохлорирование полихлоропрена ( Kameda et al., 2008 ). Данные по сроку службы различных кабелей приводятся в табл. 2 ( Власов, 2003 ).

Таблица 2. Данные по сроку службы судовых кабелей Table 2. Lifetime data of various ship cables

|

Показатель |

Тип кабеля |

|

|

КНР |

КРКВ |

|

|

Температура окружающей среды, о С |

45 |

45 |

|

Рабочая температура по жиле, о С |

65 |

85 |

|

Срок службы, лет – в рыбоцехах – остальных помещениях |

15 7–10 |

15 25 |

Экспериментальные значения срока службы различных кабелей укладываются на прямые линии в координатах lоg τ = f (1/ T ), т. е. для шланговой изоляции морских кабелей (резина типа РШ) справедливо соотношение Аррениуса:

т = Ae B / T , (1)

где τ – срок службы; А, В – постоянные величины; Т – абсолютная температура.

Масса кабеля уменьшается в условиях повышенной температуры, способствующей протеканию химических реакций в его изоляции. Изменение массы кабеля происходит по экспоненциальной зависимости

м ( t ) = m 0 e - k ( T ) t , (2)

где m ( t ) – текущая масса; m 0 – начальная масса; t – время; n – постоянная; k ( T ) – параметр, зависящий от температуры испытаний Т .

Применяя кинетическое уравнение (2), можно прогнозировать срок службы кабеля:

6 ( T ,т ) - m o - m ( t ) -1 - e -k'T>* . m o

Интенсивное старение изоляции (образование трещин) происходит при достижении критического значения δ кр ( T , τ ):

5 кр ( T , т ) = 1 - e”k( T )T n ,

где τ T – время эксплуатации кабеля при произвольной температуре Т .

При базовой температуре испытаний Т 0 получим

5 Kp ( T o ,т о ) = 1 - e - k(T 0 )T n , (5)

где τ 0 – время эксплуатации при базовой температуре Т 0 .

Базовой температурой может быть выбрана любая температура, для которой известно время эксплуатации кабеля (время до появления трещин).

Введем коэффициент приведения j (T) = —. (6)

τT

Полагаем, что значения критического параметра δ кр не зависят от температуры эксплуатации и испытаний, т. е.

§ кр ( T ) = § кр ( T ) .

Тогда с учетом (4)–(6) получим j (T)=. (7)

( ' k (T o )

Предположим, что коэффициент k ( T ) зависит от скорости протекания химических реакций и определяется кривой Аррениуса. В связи с данным предположением запишем

-

- U

К ( T ) = Ak e RT , (8)

где U – энергия активации процесса разрушения; R – газовая постоянная; A k – постоянная.

С учетом (7)–(8) имеем

- U f 11 )

A e RT - tӴ I

j(T) = -k-^ = e R ^ T T0 ^.

A k e RT 0

Из соотношения (9) посредством логарифмирования получим

In j (T) = In jo - -U,

RT

U где ln j0 =

RT0

В качестве базовой температуры выбрано значение Т 0 = 90 ºС, при котором, как показали исследования, трещины в кабеле типа НРШМ появляются предположительно через 0,3 года.

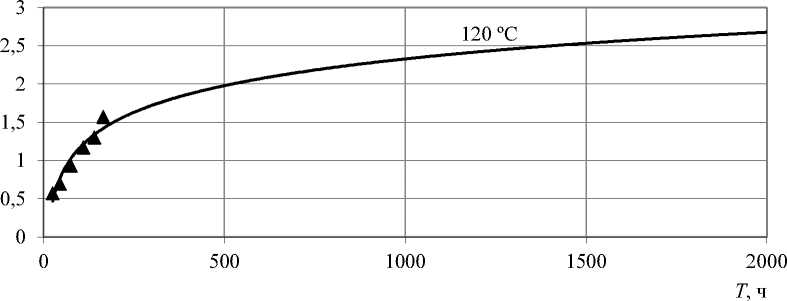

Экспериментальные результаты подтвердили эти предположения. После обработки итогов измерений получены данные по кинетике массопотерь кабеля КНР 3×2,5 (рис. 6). Характер кривой массопотерь идентичен при различных температурах: в первые 300 ч наблюдается высокая скорость потери массы изоляции; в дальнейшем происходит замедление процесса потери массы; по мере старения изоляция становится менее гибкой (затвердевает); при достижении критических значений потери массы происходит разрушение материала под действием внутренних напряжений.

Рис. 6. Обобщенная зависимость кинетики массопотерь кабеля КНР 3×2,5 в процессе теплового старения

Fig. 6. Generalized dependence of the kinetics of mass loss of cable KNR 3×2.5 in the process of thermal aging

Используя экспериментальные данные, получим значение энергии активации процесса старения U .

Учитывая, что значение R = 8,31 Дж/(моль ■ К), имеем ln jo = U / RTo,

U = 30,7 ■ 8,31 - ( 273 + 95 ) = 93,9 кД/моль или U = 11 300 ■ 8,31 = 93,9 кД/моль.

Полученные значения энергии активации U приведены в табл. 3.

Таблица 3. Значения энергии активации процесса старения резиновой изоляции Table 3. Values of the activation energy of the aging process of rubber insulation

|

Кабель |

КНРГ |

НРШМ |

КНР |

|

ln j0 |

26 |

30 |

33 |

|

U , кДж/моль |

80 |

94 |

98 |

Следует отметить, что полученные значения энергии активации коррелируются с данными энергии активации релаксационных процессов в эластомерах ( π -процесс: U = 96–100 кДж/моль; λ -процесс: U = 50 кДж/моль), полученных при механических испытаниях ( Бартенев, 1984 ). Известно, что λ -процесс связан с микроблоками (упорядоченными микрообластями) термофлуктуационной природы, в то время как π -процесс обусловлен наличием локальных диполь-дипольных групп в эластомерах.

Обработка результатов с применением принципа температурно-временной суперпозиции позволяет получить обобщенную зависимость, описывающую изменение контролируемого параметра δ ( t ) в зависимости от температурных условий.

Срок службы кабеля при различных температурах определяется по соотношению

τ T =

τ0

j ( T ) .

С учетом формул (6)–(9) ресурс работы кабелей с резиновой изоляцией рассчитывается следующим образом:

t t -

τ 0

j (T)

- T 0

^^^^B

U

RT

Например, определим ресурс работы кабеля КНРЭ:

τ T =

τ 90

j (T)

11 300

33 -

= 0,3e T

Таким образом, на основании экспериментальных данных можно посредством экстраполяции определить срок службы изоляции при различных температурах.

Результаты измерений tgδ кабеля КНРЭ 2×1 с помощью прибора Тангенс-2000

при ускоренном термическом старении кабеля

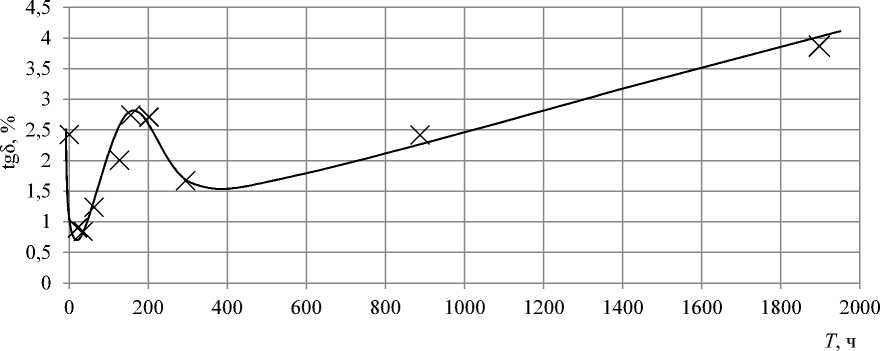

Исследование изменения параметра tgδ в течение определенного времени проведено в термостате при температуре 120–130 ºС (в условиях ускоренного термического старения судового кабеля).

Перед проведением измерений тангенса угла диэлектрических потерь и емкости изоляции судовой кабель КНРЭ 2×1 кондиционировался при комнатной температуре 20–22 ºС в течение часа.

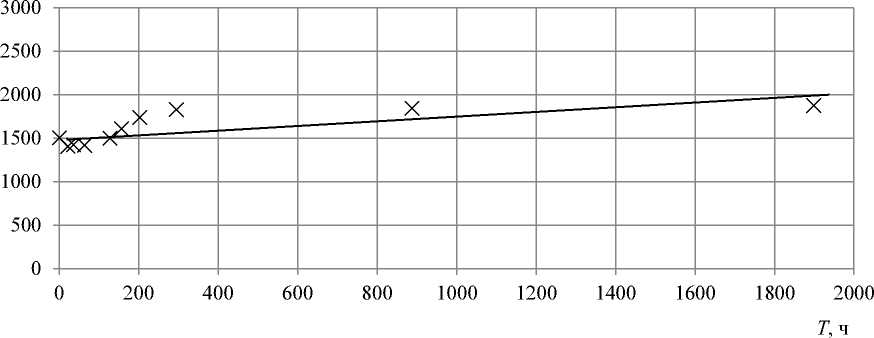

Результаты измерений параметров tgδ и С кабеля КНРЭ 2×1 длиной 3 м представлены на рис. 7, 8.

Рис. 7. Результаты измерения параметра tgδ (режим измерения: экран – жилы) Fig. 7. Meaning of tgδ of KNRE 2×1 cable, mode of measurement: screen – cores

Рис. 8. Результаты измерения емкости изоляции (режим измерения: экран – жилы) Fig. 8. Results of capacity measurement, mode of measurement: screen – cores

Изменение значений tgδ на начальном этапе наблюдений (до 300 ч) связано с уменьшением массы кабеля (на 1,5 %) вследствие активного испарения пластификаторов (рис. 7). Потеря массы кабеля сопровождалась изменением структуры шланговой изоляции, на которой появились трещины. Нарушение целостности шланговой изоляции способствовало увеличению процессов абсорбции влажного воздуха резиновой изоляцией, что привело к росту значений tgδ в интервале времени 300–2000 ч.

Полученные повреждения кабеля были необратимы, и его изоляционные характеристики ухудшались со временем. Так, кабель после окончания нагрева был оставлен в помещении при комнатной температуре. Повторные измерения tgδ после 4 000 ч кондиционирования при температуре 20–22 ºС показали tgδ = 31,4 %. При помещении данного кабеля в термостат с температурой 120–130 ºС произошла десорбция молекул влаги, и значение tgδ снова уменьшилось до 7 %.

Измерение емкости изоляции свидетельствовало об изменении структуры диэлектрика. Появление трещин и нарушение изоляции кабеля привело к увеличению значений емкости (рис. 8).

Заключение

В процессе судоремонта возникает проблема пригодности кабельных трасс к дальнейшей работе после длительной эксплуатации. Существующие методы диагностирования кабелей (измерение сопротивления изоляции) не позволяют своевременно выявлять аварийные дефекты. В настоящее время актуальной остается задача создания системы технической диагностики изоляции силовых кабелей неразрушающими методами, при применении которой появлялась бы возможность оценивать остаточный ресурс кабеля и прогнозировать вероятность его разрушения в процессе эксплуатации.

Методика измерения тангенса угла диэлектрических потерь может применяться для оценки состояния изоляции и способствовать повышению достоверности проведения экспресс-диагностики свойств судовых кабелей ( Власов и др., 2015; Vlasov et al., 2020 ).

Следует отметить значимость разработки и применения новых материалов в судовом электрооборудовании. Судовые кабели на основе кремнийорганической резины в сочетании с поливинилхлоридной оболочкой имеют вдвое больший срок службы по сравнению с традиционными кабелями марок КНР и НРШМ. Выполнение кабелей с изоляцией жил кремнийорганической резиной и шланговой изоляцией из фторсилоксановой резины позволяет иметь рабочую температуру на жиле до 180 ºС ( Висленев и др., 1999; Малышев, 2002; Малышев и др., 2007 ).

Сложность проведения диагностики электрооборудования судна (прежде всего кабельных трасс) обусловливает необходимость расширения диапазона средств и способов судового технического аудита и внедрения методов, подтвердивших свою эффективность на объектах береговой инфраструктуры, таких как тепловизионный контроль электрооборудования (РД 153-34.0-20.363-99) 4 .