Оценка способов защиты поверхности металла от высокотемпературной эрозии

Автор: Лепеш Григорий Васильевич, Моисеев Евгений Николаевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 3 (41), 2017 года.

Бесплатный доступ

Рассмотрены способы защиты металлических поверхностей от высокотемпературной газовой эрозии, происходящей в условиях высокоскоростного воздействия топливных газов с температурой выше 3000 К при давлениях 300 - 900 МПа. Исследованы свойства покрытий и технологии их нанесения. Разработана методика определения стойкости защитных покрытий в условиях, имитирующих реальное воздействие топливных газов на образцы защищаемых элементов с нанесенными покрытиями.

Эррозия, высокотемпературное воздействие, защитные покрытия, лазерная наплавка, гальваническое покрытие, электромагнитное физическое осаждение

Короткий адрес: https://sciup.org/148186364

IDR: 148186364 | УДК: 621.793.8

Текст научной статьи Оценка способов защиты поверхности металла от высокотемпературной эрозии

Процесс газовой эрозии в общем случае протекает как суммарное химическое и физикохимическое воздействие потока на материал. В зависимости от состава газов химическое воздействие может привести также к окислению, цементации или азотированию поверхности изделия, что повлечет за собой образование рыхлых и непрочных окислов или хрупких растрескивающихся цементированных или азотированных слоев [1].

Физическое воздействие газового потока на материал включает в себя два фактора – термический и динамический. При этом разрушение материала происходит в результате теплового действия газов и вследствие механического воздействия газовой струи и твердых частиц.

Основные положения теории газовой эрозии, протекающей в реальных условиях, сводятся к следующему. При воздействии на материал газового потока с высокой тепловой энергией, имеющего высокую температуру и большую скорость движения и обладающего химической активностью за счет, например, содержания оксидов углерода и азота, происходит сильное разогревание тонкого поверхностного слоя материала. При этом подводимое тепло вследствие больших значений и кратковременности действия не успевает распространяться за счет теплопроводности материала вглубь изделия, а концентрируется в тонком поверхностном слое, приводя к перегреву (к полиморфным превращениям) и нередко к расплавлению металла.

Оксиды, содержащиеся в газовом потоке, производят частичное окисление материала. Поток газов, движущихся с большой скоростью, сдувает расплавленный и частично окисленный материал, вызывая обнажение чистой поверхности изделия, которая подвергается дальнейшему воздействию потока. При повторном многократном действии потока на материал имеет место развитие процессов термической усталости и растрескивание поверхности изделия вследствие термических напряжений, возникающих в этих условиях. При этом процесс эрозионного разрушения материала ускоряется.

Факторы, влияющие на газовую эрозию

На газовую эрозию материалов оказывают влияние очень многие факторы [2], которые можно подразделить на три основные группы:

-

1. Факторы, относящиеся к самому материалу, а именно: химический состав и структура, механические свойства при низких и высоких температурах, механическая обработка и состояние поверхности, степень черноты тела, а также физические свойства (температура плавления, теплопроводность, теплоемкость, коэффициент термического расширения, скрытая теплота плавления, теплота сублимации и др.).

-

2. Факторы потока - температура, давление и скорость, а также теплопроводность, теплоемкость и вязкость струи. Размеры и форма частиц, содержащихся в потоке, их однородность и механические свойства. Характер среды (нейтральная, окислительная, восстановительная).

-

3. Факторы, зависящие как от материала, так и от среды: теплопередача, турбулентность пограничного слоя, химические процессы, происходящие на поверхности раздела газ - металл, и др.

Рассмотрим влияние на эрозию некоторых из перечисленных факторов.

Термическая обработка в виде закалки, приводящая к измельчению зерна гетерогенных сплавов, или в виде отжига, приводящего к укрупнению зерна гомогенных сплавов (например, аустенитных или ферритных), как правило, увеличивает эрозионную стойкость материала. Изменение структуры материала в результате термического и химико-термического воздействия потока в процессе эксплуатации изделия снижает эрозионную стойкость за счет насыщения поверхностного слоя компонентами газового потока. При этом снижается пластичность поверхностного слоя, в нем образуются трещины, которые способствуют эрозионному разрушению материала - уменьшается стойкость материала против термической усталости.

Для получения большой твердости в поверхностном слое применяют поверхностную закалку. Среди известных методов поверхностной закалки [1] для целей повышения эрозионной стойкости предпочтение отдают лазерной закалке. При лазерном нагреве основная часть металлического образца остается холодной, то есть скорость охлаждения нагретого участка также очень высокая, поэтому происходить закалка на мартенсит.

Ввиду того, что тепловой фактор является определяющим в процессе эрозионного разрушения, методы защиты от эрозии должны обеспечивать надежную изоляцию изделия от теплового потока. Это может быть достигнуто как при конструировании и изготовлении изделий, так и в процессе их эксплуатации. Поэтому все методы защиты от эрозии можно подразделить на три группы: конструктивные, технологические и эксплуатационные.

Конструктивные методы включают правильный выбор формы и размеров изделий, например, при конструировании газовой турбины должны быть правильно выбраны количество и расположение лопаток, размеры, форма и сечение последних, а также направление подвода газового потока.

Важным мероприятием по защите от эрозии является конструирование охлаждающих устройств. Отвод тепла от рабочего органа может достигаться как за счет конструкции этого органа, так и за счет приспособлений, использующих охлаждающие свойства различных газов, жидкостей и твердых тел. Для охлаждения может быть предусмотрено непрерывное прокачивание жидкости между стенками камеры двигателя или через пористую обшивку, а также расход тепла на расплавление тонкого поверхностного слоя металла.

При конструировании деталей, подверженных газовой эрозии, важное значение имеет правильный выбор материала. Основными материалами для деталей летательных аппаратов и двигателей являются конструкционные углеродистые и легированные стали и жаропрочные сплавы. Применяются также тугоплавкие металлы и сплавы, металлокерамические композиции, керамика, графит и пластмассы.

Технологические методы защиты от эрозии сводятся к ряду технологических приемов, обеспечивающих получение незагрязненного металла с однородной структурой, качественной детали с гладкой поверхностью и высокой коррозионной стойкостью и т. д.

Эксплуатационные методы включают ряд мероприятий по уменьшению теплового воздействия газов на металл, например, при нарушении режимов эксплуатации, и сохранению качества поверхности изделий при хранении и эксплуатации.

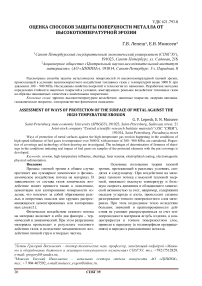

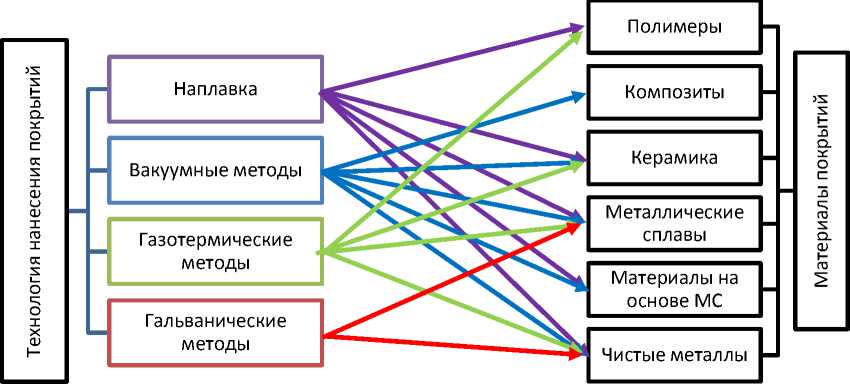

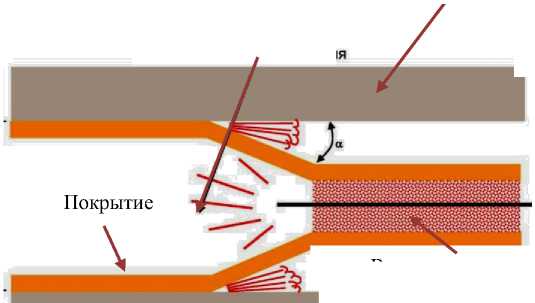

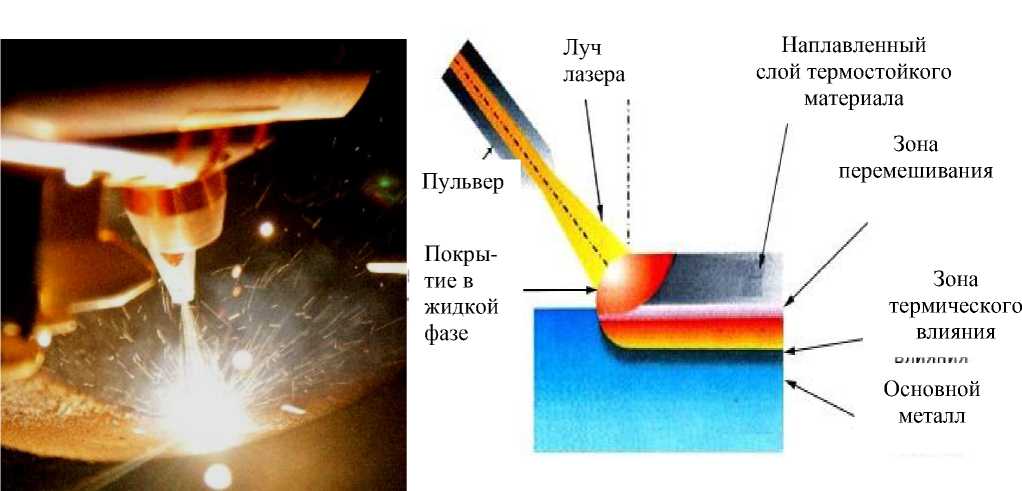

Самым эффективным методом защиты от эрозии на сегодняшний день является – создание на защищаемой поверхности покрытия, которое снижает тепловое и разгарно-эрозионное действие потока газов. Применяемые на практике методы и покрытия перечислены на рисунке 2. Самые перспективные из них: плакирования взрывом (рисунок 3), электромагнитное осаждение (рисунок 4) [3] и лазерная наплавка (рисунок 5). [4]

Рисунок 2 – Защитные покрытия

Труба

Детонация

Взрывчатое вещество

Рисунок 3 – Метод плакирования взрывом

Рисунок 4 – Метод электромагнитного физического осаждения

Как правило первые два из перечисленных методов встречаются крайне редко вследствие своей специфики, требующей больших затрат и специальной подготовки производства.

Самым эффективным методом защиты от высокотемпературной газовой эрозии является наплавка на защищаемую поверхность термически стойкого покрытия. Наиболее эффективной здесь является газопорошковая лазерная наплавка (ГПЛН) (рисунок 5).

Материалы, применяемые для изготовления тугоплавких порошков, представлены в таблице 1. Как правило для защитных покрытий используются тугоплавкие металлы, характеризуемые температурами плавления (см. табл.1), большими, чем у защищаемого материала. При- меняемые на практике составы порошков приведены в таблице 2.

Таблица 1 – Тугоплавкие металлы

|

№ п/п |

Металл |

Температура плавления, град |

|

1. |

вольфрам |

3410 |

|

2. |

тантал |

3880 |

|

3. |

рений |

3180 |

|

4. |

молибден |

2620 |

|

5. |

ниобий |

2415 |

|

6. |

гафний |

2233 |

|

7. |

ванадий |

1900 |

|

8. |

цирконий |

1855 |

|

9. |

никель |

1453 |

Для защиты внутренних поверхностей от высокотемпературной газовой эрозии лазерная наплавка является одной из самых перспективных технологий (рис.5). Ее преимущества в обеспечении уникальных особенностей процесса, таких как:

-

- высокая скорость процесса;

-

- небольшая (по сравнению с другими способами наплавки) зона термического влияния вследствие высокой скорости отвода теплоты, что препятствует структурным и фазовым превращениям защищаемой стальной поверхности;

-

- малая зона перемешивания, не превышающая, обеспечивающая наличие экстремально узкого переходного;

-

- отсутствие образования окислов наплавляемых материалов.

В зону ГПЛН порошковые материалы подаются потоком защитных газов азота, гелия, аргона или углекислого газа.

Таблица 2 – Составы порошков защитных покрытий

|

№ п/п |

Компонент |

Массовая доля |

Элемент |

Массовая доля |

||||

|

1. |

рений |

0,3 |

вольфрам |

0,7 |

||||

|

2. |

ниобий |

0,4 |

ванадий |

0,6 |

||||

|

3. |

тантал |

0,9 |

вольфрам |

0,1 |

||||

|

4. |

железо |

0,48 |

ниобий |

0,15 |

Молибден |

0,05 |

цирконий |

0,01 |

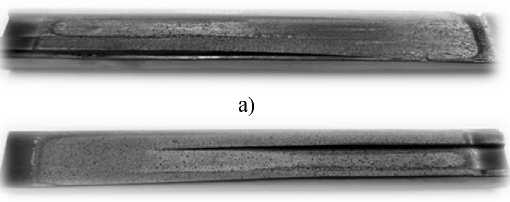

Рисунок 5 – Процесс лазерной наплавки на внутреннюю поверхность трубы: а) – внешний вид; б) – схема процесса

Разработка метода испытания защитных покрытий поверхности металла от высокотемпературной эрозии

Основными методами испытания качества защитных покрытий являютя металлографические исследования Роквел-тест и скретч-тест. Рассмотрим их сущность на примере исследования стальных образцов с покрытием на основе тантала, никеля и хрома, толщиной 400 мкм.

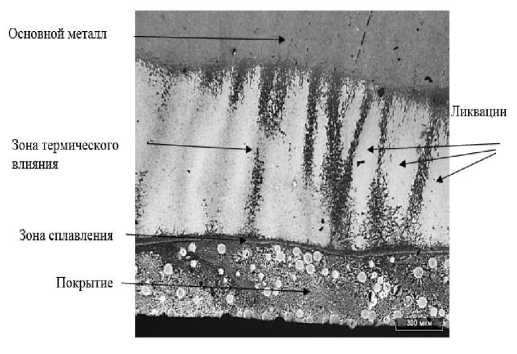

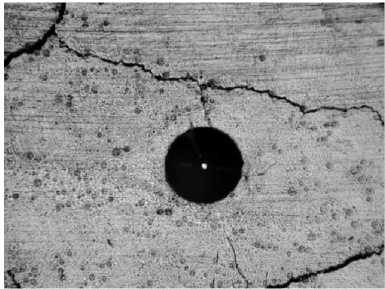

Результаты металлографического исследования покрытия приведены на рисунке 6. Из рисунка 6 следует, что при наплавке металлических порошков тантала и никеля с хромом на сталь образуется структура, в которой можно выделить следующие зоны: наплавленный слой, диффузионная зона сплавления и зона термического влияния (ЗТВ).

Основной металл – сталь, не претерпевшая изменений, со структурой сорбита отпуска твердостью 42,7-46,3 HRC.

ЗТВ представляет собой неотпущенный мартенсит в совокупности с грубоигольчатым мартенситом с остаточным аустенитом и полосами ликвации, твердость которого уменьшается от диффузионной зоны сплавления, где она максимальна (61,3 НRC), в сторону основного металла, где она составляет 55,6 HRC.

Рисунок 6 – Покрытие образца

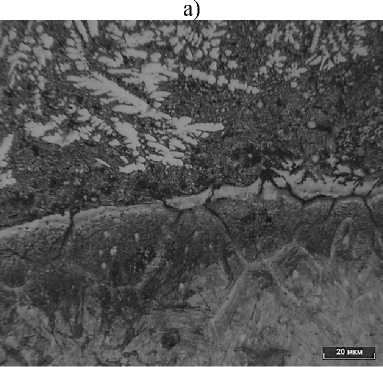

В зоне сплавления наблюдается межзеренная диффузия тантала, никеля и хрома в сталь (рис. 7). Ее глубина составляет 35 мкм, а твердость понижена. Она составляет 42,7 – 48,3 HRC.

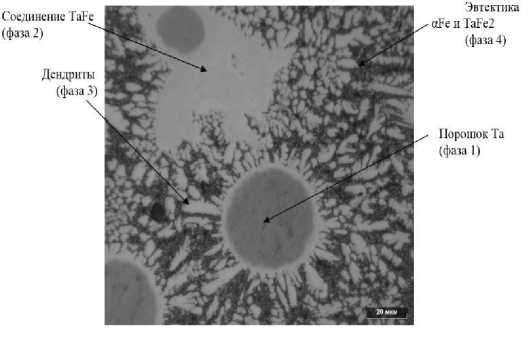

Под действием лазерного луча образуется расплав, в состав которого входит как порошок тантала, так и компоненты стальной основы. После кристаллизации расплава образуется сложная литая структура (рис. 8), в которой можно выделить 4 основные фазы.

б)

Рисунок 7 – Зона сплавления покрытия : а) – на основе Ni со сталью; б) – на основе Та со сталью

Рисунок 8 – Структура танталового покрытия

Первой фазой, согласно проведенному энергодисперсионному микрорентгеноспектральному анализу частиц округлой формы, является исходный порошок чистого тантала. Разумно предположить, что эти частицы играют роль центров кристаллизации при затвердевании расплава, и вокруг них образуются светлые участки с высокой твердостью (фаза 2). Далее идет процесс кристаллизации дендритов (фаза 3).

И, в последнюю очередь, затвердевает механическая смесь (эвтектика) (фаза 4).

Роквелл-тест (рис. 9) проводился путем внедрения в покрытие индентора. По результатам теста вокруг следа индентации образова- лось несколько трещин, что характеризует хрупкость покрытия.

Скретч-тест проводится с помощью следующего используемого оборудованяе: ад-гезиметр Revetest RST, микроскоп металлографический MT 7530F, микротвердомер HMV. Скретч-тест проводится как на неподготовленной поверхности, так и на специально обработанной (полированой).

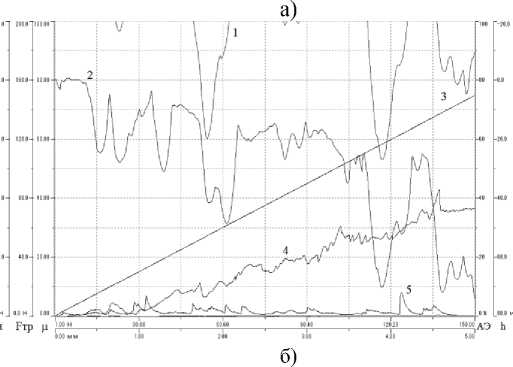

Процесс скретч-теста можно разделить на несколько стадий (рис. 10). В начале процесса (стадия А) происходит неравномерное проникновение индентора в покрытие, значения силы трения ( F тр ) немонотонно увеличивается (за счет шероховатости покрытия), сигнал акустической эмиссии (АЭ) изменяется незначительно. Затем, при увеличении нагрузки (стадия Б), появляется пик АЭ.

б)

Рисунок 9 – Результаты Роквел-теста : а) – х 50;

б) – х 100

По низкой амплитуде и ширине пика можно судить о вязком разрушении покрытия с появлением трещин в русле царапины. Неравномерное погружение индентора в покрытие с увеличением нагрузки свидетельствует о шероховатой структуре поверхности покрытия, поэтому величина силы трения неравномерно изменяется с возрастанием нагрузки. О неоднородности структуры покрытия, также свидетельствует искривление царапины скретч-теста (рис. 10, а). В дальнейшем, с увеличением нагрузки (стадия С)

происходит неравномерное увеличение значения силы трения. Начиная с некоторой нагрузки происходит резкое погружение индентора, при этом регистрируются пики АЭ, по которым можно судить о вязком разрушении покрытия.

Рисунок 10 – Результаты скретч-теста в поперечном направлении : а) панорама х 20; б) данные скретч-теста: 1 – остаточная глубина; 2 – глубина проникновения индентора; 3 – величина нормальной нагрузки; 4 – величина силы трения; 5 – значение акустической эмиссии

По результатам проведенных исследований можно проводить корректировку режимов лазерной наплавки покрытий на основе тугоплавких металлов с целью устранения следующих недостатков:

-

1 Формирование на поверхности покрытия сетки трещин, распространяющихся на всю толщину покрытия.

-

2 Наличие нерасплавленной дисперсной фазы (металлического порошка) в объеме покрытия.

Полученные при этом данные необходимы для анализа влияния на качество покрытия технологических режимов ГПЛА, однако недостаточно для определения их стойкости и защитного действия.

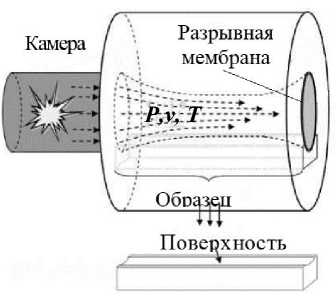

Для принятия решения о стойкости защитного покрытия необходимо проводить испытания в условиях имитации действия на защищаемую поверхность эквивалентного газодинамического теплового импульса. Данные по способам имитации такого воздействия имеются в зарубежном опыте, где для испытания покрытий на адгезионную прочность и эрозионную стойкость применялся имитатор эрозии (рис. 11).

Рисунок 11 – Схема имитатора эрозии, предназначенного для моделирования газодинамической нагрузки

Испытуемый образец, моделирующий участок поверхности канала трубы с нанесённым на ее внутреннюю поверхность защитным покрытием помещается в сопло Лаваля, топливный заряд воспламеняется у входа сопла и разрывной мембраны, удерживающей газы в камере сгорания. Наличие разрывной мембраны обеспечивает полное сгорание заряда. При достижении определенного давления она разрушается, высвобождая высокоскоростной газовый поток.

Основными требованиями, предъявляемыми к импульсной установке, являются следующие:

-

- обеспечение запаса прочности при рабочих давлениях;

-

- обеспечение возможности регистрации основных эксплуатационных параметров (рабочее давление, температура на поверхности образца);

-

- соблюдение эргономических требований и безопасность проведения работ.

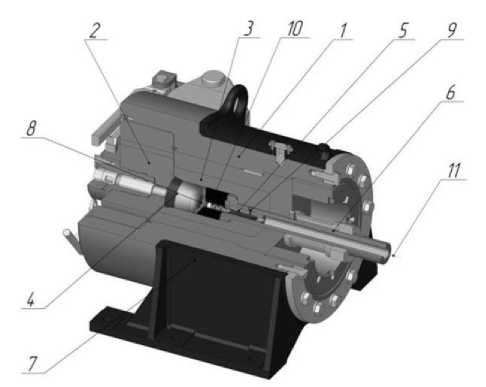

В качестве одного из вариантов подобной установки рассмотрим разработанную в АО «ЦНИИМ» [1] сопловую установку, показанную на рисунке 12.

Установка (рис. 12) представляет собой камору 3, выполненную в виде многослойной автоскрепленной конструкции, обеспечивающей ее прочность при высоких давлениях (практически достигающих предела прочности материала).

Эрозионноve изнашиванию подвергаются не только образцы, но и вся внутренняя поверхность втулки, что приводит к искажению геометрии пазов для установки образцов, снижает их надежную фиксацию при проведении испытаний и приводит к прорыву ТГ в сопряжении между образцами и втулкой. Для снижения эрозионного действия ТГ на поверхность втулки произведено ее гальваническое хромирование. это позволило более чем в 2 раза увеличить ее ресурс (не менее 25 ... 30 действий) относительно исходных 10 … 15 при среднем значении максимального давления на дно камеры 450 МПа.

Рисунок 12 – Экспериментальная импульсная сопловая установка : 1 – корпус; 2 – затвор; 3 – камора; 4 – обтюратор; 5 – втулка с образцами; 6 – труба; 7 – кожух; 8 – датчик давления; 9 – датчик температуры; 10 – пороховой заряд; 11 – запальная линия

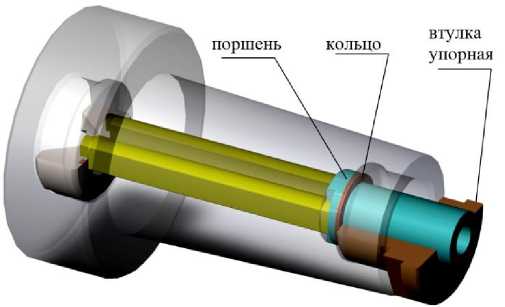

Обеспечение запаса прочности элементов установки, работающей при высоких давлениях (до 900 МПа) производилось также за счет специальных обтюрирующих медных колец и конических сопряжений ее элементов. Так радиальная деформация медного кольца (рисунок 13) и, как следствие, обтюрация осуществлядлась за счет мультипликации давления на медном кольце вследствие разности площадей воздействия ТГ на поршень и контактной площади медного кольца с поршнем и упорной втулкой.

Рисунок 13 – Модернизированная втулки с образцами

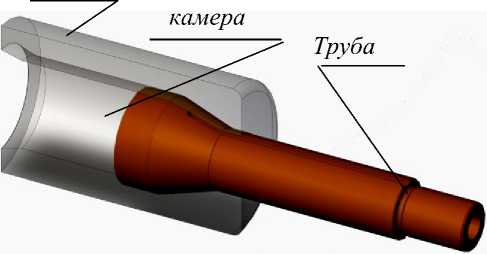

При проведении испытаний с максимальным давлением на дно камеры, превышающим 700 МПа, выявлена недостаточная стабильность функционирования схемы в сопряжении между трубой и внутренним слоем лейнера скрепленного. Учитывая подтвержденную результатами испытаний работоспособность схемы обтюрации в сопряжении между втулкой с образцами и трубой, между внутренним слоем лейнера скрепленного и трубой было реализовано сопряжение по конической поверхности (рисунок 14). Угол и размеры обоих сопряженных элементов выбирались из условия обеспечения прочности соединения при высоких (до 900 МПа) давлений.

Лей нер

Рисунок 14 – Доработка трубы и лейнера скрепленного

Представленное на рисунке 14 конструктивное исполнение, одновременно с повышением надежности обтюрации, обеспечивает снижение трудоемкости демонтажа трубы, так как исключает пластическое течение медного уплотнительного кольца в кольцевой зазор между цилиндрическими поверхностями трубы и внутреннего слоя лейнера скрепленного.

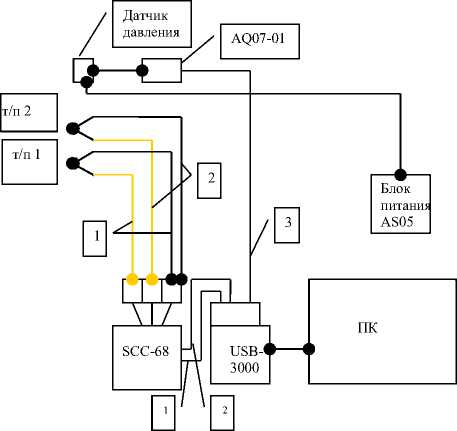

В процессе функционирования установки регистрируется изменение во времени давления в каморе 3 и температуры поверхности во втулке 5 (поверхности образцов). Достоверность измерения давления обеспечивается применением аттестованной штатной приборной базы. Достоверность измерения температуры поверхности образцов обеспечивается градуировкой специальной безинерционной термопары, изготавливаемой из материала, аналогичного защитному покрытию. Верхние пределы измерений для давления – 1000 МПа, для температуры – 1700 °С.

Внешние соединения измерительновычислительного комплекса и стенда (рисунок 15) производится непосредственно перед измерением. Термопары подключаются к 3-х контактным клеммным колодкам. Колодки имеют маркировку 1 и 2, соответствующие условным номерам термопар (обе термопары «тантал – ни- кель»). Положительные проводники термопар (корпус термопары) соединяют с проводниками кабелей с изоляцией желтого цвета. Противоположные концы кабелей, также помеченные номерами 1 и 2, подсоединяют к колодке короткого кабеля на блоке согласования SCC-68. Клеммы колодки имеют маркировку 1, 2 и 0. Проводник с изоляцией желтого цвета первого кабеля соединяют с клеммой 1, другой проводник соединяют с клеммой 0. Проводник с изоляцией желтого цвета второго кабеля соединяют с клеммой 2, другой проводник соединяют с клеммой 0.

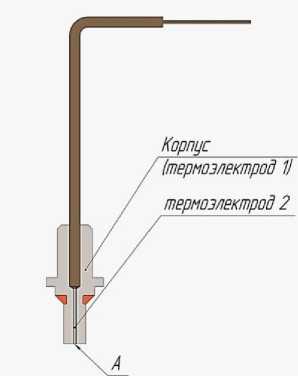

Рисунок 15 - Схема внешних соединений измерительно-вычислительного комплекса

Для проведения измерения теплового импульса была разработана опытная конструкция термопары (рисунок 16). В качестве одного из термоэлектродов используется корпус термопары, изготовленный из материала (тантал марки ТВЧ) по теплофизическим характеристикам близкого к материалу защитного покрытия. Второй термоэлектрод – никель марки НП-2. Термоэлектрод 2 большей частью оксидирован для исключения электрического контакта с корпусом. Первичный термопреобразователь данной конструкции практически безинерционен, так как электрический контакт между термоэлектродами получается при механической обработке торца А за счет образования тончайшей (3 ... 5 мкм) металлической пленки.

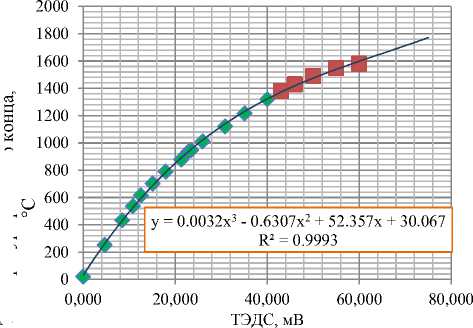

Номинальная статическая характеристика (НСХ) опытной термопары была получена методом прямого сличения с эталонной термопарой (платинородий-платинородиевая ТПР) при нагреве в вакуумной печи. По результатам сличения был получен полином аппроксимации НСХ термопары опытного типа (рисунок 17).

Рисунок 16 – Танталовая термопара

Для измерения теплового импульса используются две термопары, блок согласования SCC-68 и двухканальный усилительный модуль с фиксированным коэффициентом усиления и полосой пропускания 10 кГц.

Температура рабочего

Рисунок 17 – НСХ опытной термопары

Давление в камере стенда измеряется с помощью пьезоэлектрического датчика давления Т10000 (или 2Т6000 в зависимости от планируемого диапазона рабочих давлений) и усилителя заряда AQ07-01 c регулируемым коэффициентом усиления и полосой пропускания 100 кГц.

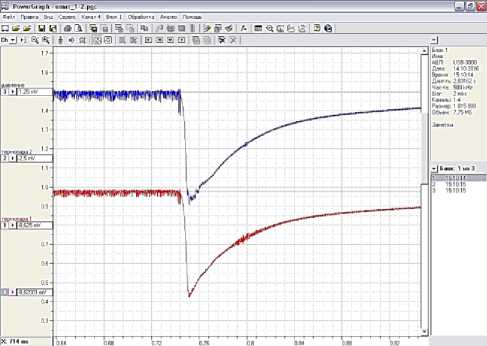

После всех подключений подают питание на усилитель заряда AQ07-01, включают блок согласования SCC-68, подключают к компьютеру АЦП и открывают программу «PowerGraph». На первых двух каналах отображаются сигналы с термопар, на третьем – сигнал с датчика давления.

Вид сигнала в рабочем окне программы «PowerGraph», регистрируемого с термопар 1 и 2

при проведении испытаний на стенде, представлен на рисунке 27.

Рисунок 18 – Вид сигнала, регистрируемого с термопар

Для обеспечения моделирования температурных, силовых и временных параметров воздействия продуктов горения в камере производится воспламенение и сгорание топливного заряда сходного с натурным по химическому и компонентному составу. Для обеспечения подобия процесса применяются специально изготовленные более тонкие топливные элементы.

В данном разделе разработана методика испытаний образцов с защитным износостойким покрытием.

Стендовые испытания стойкости термозащитных покрытий образцов

В качестве объектов испытаний бали приняты образцы, вырезанные из труб с термостойким защитным покрытием.

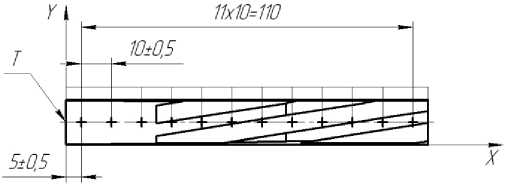

Типичный образец – образец трубы, имеющий следующие геометрические особенности поверхности: поле, нарез, участок поверхности входного конуса (см. рис.19).

Рисунок 19 – Схема измерения толщины образца. Начало отсчета оси Х локальной системы координат располагается на немаркированном торце Т

Испытания осуществляются в три этапа (каждый этап соответствует отработке конкретного типа образца). Этап состоял из трех серий испытаний. Под серией понимаются циклы термосилового нагружения образца до его демонтажа.

В результате испытаний определялись следующие показатели, количественно выражающие оцениваемую характеристику:

-

- относительная площадь схода защитного покрытия;

-

- общее количество воздействий до схода защитного покрытия;

-

- удельный износ защитного покрытия;

-

- микротвердость защитного покрытия.

Качественной характеристикой, подлежащей оценке методом визуального контроля, является наличие трещин и участков схода защитного покрытия.

Относительная площадь схода защитного покрытия определяется из следующего соотношения отдельно по каждому элементу поверхности (поле, нарез, участок поверхности входного конуса)

-

5 = А т /а0 , (1)

где А0 – начальная площадь поверхности за щитного покрытия (в исходном состоянии перед началом испытаний), мм2;

А т – текущая площадь схода (разрушения) защитного покрытия, мм2.

Удельный износ защитного покрытия определялся из соотношения отдельно по каждому элементу поверхности (поле, нарез – для образцов с нарезами):

-

л S 0 - S

-

Л уд = , (2)

n где S0 – толщина образца перед началом се рии испытаний, мм;

-

S – толщина образца после проведения серии испытании, мм;

-

n – объем испытаний в серии.

Перед началом испытаний производилось-измерение толщины образца в 12 положениях по оси X локальной системы координат согласно схеме измерения, представленной на рисунке 19.

В процессе каждого цикла термосилового нагружения образца производится измерение следующих параметров:

-

- давление топливных газов;

-

- температура внутренней поверхности.

Перенос количественного результата по оценке стойкости защитного покрытия на ожидаемый износ натурных труб недопустим. Результаты проведенных испытаний являются сравнительными, а также могут применяться для параметризации моделей прогнозирования стой- кости защитных покрытий применительно к конкретной гетерогенной системе потока ТГ и материала защитного покрытия.

Рассмотрим результаты проведения сравнительных стендовых испытаний образцов с покрытием тантал-вольфрам (TaW10), нанесенного методом ионно-плазменного вакуумного магнетронного осаждения, а также результаты сравнительных испытаний образца с хромовым гальваническим покрытием (Cr). Оба образца устанавливались во втулку одновременно.

Приведены результаты испытаний образцов с предварительным контролем состояния поверхности и изучения дефектов на оптическом микроскопе, рассмотрена кинетика разрушения тантал-вольфрамового покрытия.

Из представленных фотографий (рисунок 20) образцов до испытаний видно: по краям образцов происходит отслоение покрытия, в покрытии присутствуют поры и легкоскалываю-щиеся твердые частицы на поверхности.

Параметры газодинамического нагружения, зафиксированные по результатам испытаний, представлены в таблице 3.

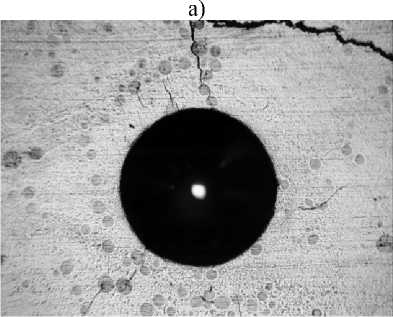

После 4 ударов был произведен демонтаж образцов и внешний осмотр состояния покрытия (рисунок 21). Осмотром образцов установлено:

– относительная площадь схода защитного покрытия образца TaW10 составила (68±5) %;

– относительная площадь схода защитного покрытия образца Сr составила (74±5) %.

б)

Рисунок 20 – Внешний вид образцов перед проведением испытаний:

а) – TaW10, б) – Сr

а)

б)

Рисунок 21 – Внешний вид образцов после 4 воздействия: а) – TaW10, б) – Сr

Таблица 3 – Параметры нагружения образцов

|

№ п/п |

Масса топлива, г |

ртах , МПа |

т фр , мс |

т пр , мс |

|

1 |

300 |

125 |

- |

- |

|

2 |

500 |

240 |

- |

- |

|

3 |

700 |

364 |

- |

- |

|

4 |

825 |

470 |

6,30 |

66,0 |

|

5 |

300 |

113 |

- |

- |

|

6 |

800 |

441 |

6,10 |

68,0 |

|

7 |

800 |

434 |

6,00 |

60,0 |

Список литературы Оценка способов защиты поверхности металла от высокотемпературной эрозии

- Астапов А.Н., Терентьева В.С. Обзор отечественных разработок в области защиты углеродсодержащих материалов от газовой коррозии и эрозии в скоростных потоках плазмы.//Известия вузов ПМиФП 2014. № 4, С 50 -70.

- Факторы, влияющие на эрозию URL http://pereosnastka. ru/articles/faktory-vliyayushchie-na-eroziyu (дата обращения 05.05. 2017).

- Advanced Gun Barrel Technologies (AGBT) Back-ground and Results NDIA Joint Armaments Conference, 2010 URL https://ndiastorage.blob. core.usgovcloudapi.net/ndia/2010/armament/WednesdayLandmarkABillVezina.pdf (дата обращения 05.05. 2017)

- LES-технология лазерной наплавки. URL http://mirprom.ru/public/lens-tehnologiya-lazernoy-naplavki.html. (дата обращения 05.05. 2017)

- Лепеш Г.В. Латышев Д.Ю., Черкасов М.Ю. Разработка и обоснование метода экспериментального исследования стойкости антиэрозионных защитных покрытий газодинамических импульсных устройств.//Технико-технологические проблемы сервиса. 2014 №2(28), С.59-66