Оценка сроков службы трубопроводов с учетом корррозионных повреждений

Автор: Тарасов Ю.Л., Хвесюк О.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Статья посвящена методике оценки влияния коррозионных повреждений на несущую способность трубопровода. Рассматриваются рекомендации по учёту рассеяния параметров системы «конструкция - нагрузка - условия эксплуатации» на границы интервала изменения несущей способности.

Трубопровод, коррозия, несущая способность

Короткий адрес: https://sciup.org/148198982

IDR: 148198982 | УДК: 621.64:539.4+62-192

Текст научной статьи Оценка сроков службы трубопроводов с учетом корррозионных повреждений

проржавлений трубы [1]. Средняя линейная скорость коррозии за время образования язвы t равна K = R / t , где R – радиус язвы.

Оценка снижения несущей способности трубопровода при механическом снижении толщины его стенки вследствие коррозии. При переходе от традиционного регламентного ремонтно-технического обслуживания трубопроводов к эксплуатации по техническому состоянию необходимы развитие системы диагностического обслуживания и разработка подходов, в том числе и расчётных, к оценке работоспособности участков трубопроводов, имеющих повреждения, для принятия решения о проведении ремонта. Для исключения аварийных ситуаций при эксплуатации трубопроводных систем с целью обеспечения их надёжной работы необходимо своевременное обнаружение возможных дефектов коррозионного или эрозионного происхождения. Выявление дефектов в трубопроводах является трудоемкой и дорогостоящей операцией, но необходимой для обеспечения безопасной эксплуатации.

Диагностика состояния участков трубопроводов, целью которой является обнаружение возможных дефектов, является первым этапом в системе мероприятий по обеспечению их работоспособности и безопасности эксплуатации. Следующим этапом этих мероприятий после обнаружения дефектов является их идентификация, точное определение местоположения, а также формы и размеров. Третий завершающий этап заключается в оценке степени опасности выявленных дефектов, принятии решений и их реализации. При принятии решений возможны два варианта: продолжение подконтрольной эксплуатации или ремонт.

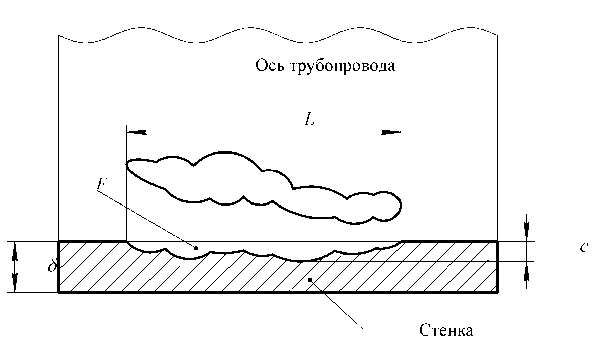

Значительное утонение стенок трубопровода в отдельных местах происходит из-за коррозионных процессов, обусловленных влиянием коррозионно-активных грунтов, недостаточным качеством изоляции труб, нарушениями в режимах работы ЭХЗ. Средства диагностики на действующих трубопроводах позволяют обнаружить «потери металла» при коррозии. Принятие решения о возможности дальнейшей эксплуатации или о необходимости вывода поврежденных участков в ремонт должно опираться на расчёты, на основании которых регламентируется степень опасности дефектов в зависимости от их геометрических и механических параметров, а также режима работы трубопровода. Методика применима для оценки работоспособности участков трубопровода с утонением стенки при внутренних и наружных повреждениях, обусловленных местной коррозией пятнами (рис. 1) либо эрозионным износом внутренней поверхности трубы.

Tt = p

Т ^ Тдоп

p доп

Т доп

•

;

в

.

(1а)

(2а)

Рис. 1. Характеристики (параметры) коррозионного повреждения (язвы, каверны), используемые при анализе прочности

Эти формулы применимы как для случая внутренних повреждений, так и внешних.

Оценка допускаемого рабочего давления. Для участков трубопроводов, имеющих коррозионные и эрозионные повреждения, вследствие которых происходит утонение стенок, можно из условий (1) и (1а) получить формулы для определения величины допускаемого рабочего давления:

< 2 Т доп ( а - c ) R + R в + с

или при с <<( R н+ R в)

< 2Тдоп (а - с)

Р доп R n + R в

.

(3а)

Расчётное определение допускаемого утонения стенки трубопровода. Уровень окружных (тангенциальных) напряжений в трубе, имеющей внутренние коррозионные или эрозионные повреждения должны удовлетворять условию:

Для удобства оценки работоспособности целесообразно представить зависимость относительной величины допускаемого давления рОпп от относительного утонения стенки трубы c . Зависимость эта на основании (3) имеет вид

T t = Р

R. + (R. + c) 2 (a - c)

~ _ Р иоп _ 1 - ~ ;

Р доп п

Т доп R + 0,5 С

a

доп

где д - номинальное значение толщины стенки трубы, мм; с - фактическое утонение стенки, мм; р - рабочее давление на участке трубопровода, МПа; RB - значение радиуса внутренней поверхности трубы, мм; Кн - значение радиуса наружной поверхности трубы, мм; о доп - величина допускаемого напряжения, МПа.

Из условия (1) можно найти величину допускаемого утонения стенки трубы:

Здесь введены обозначения c = —; R - “ - a 2 радиус срединной поверхности стенки неповрежденной трубы.

Из условия (3 а) аналогичную зависимость можно получить в виде

рдоп 1 - ~ • у^ __ иоп __ ;

Р доп == о

Тдоп

a

С доп

2а^доП - р (Rн+R в) р + 2то

Так как значения глубины повреждений значительно меньше суммы радиусов трубопровода, т.е. с << ( R h + R e ) , то выражения (1) и (2) могут быть представлены в виде

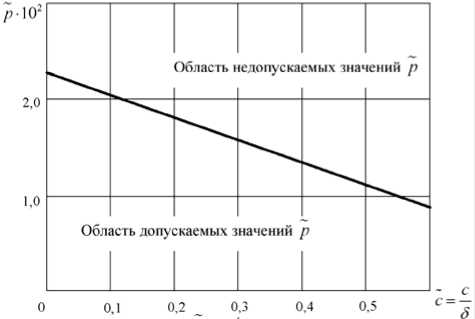

Для оценки работоспособности трубопровода при большом количестве мест утонения его стенки удобно пользоваться графическим представлением зависимости «допускаемое давление - допускаемое утонение стенки». В качестве примера рассмотрен трубопровод, для которого R н=710 мм, д =15,7 мм и R / д =44,72. Результаты расчёта по формуле (5) приведены в таблице 1 и на рис. 2.

Таблица 1. Области значений ~ р

|

c = c/ S |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

1 - c |

1 |

0,9 |

0,8 |

0,7 |

0,6 |

0,5 |

|

Г— р |

0,0224 |

0,0200 |

0,0179 |

0,0156 |

0,0134 |

0,0112 |

Рис. 2. Области значений ~р =р/σдоп «относи тельное утонение стенки – давление» для участ ка трудопровода с размерами 1420х15,7

(Ст. Х70, σ т =441,3 МПа)

Здесь c – степень утонения стенки трубы при коррозионных или эрозионных повреждениях, а (1– c ) представляет собой величину, характеризующую остаточную толщину стенки.

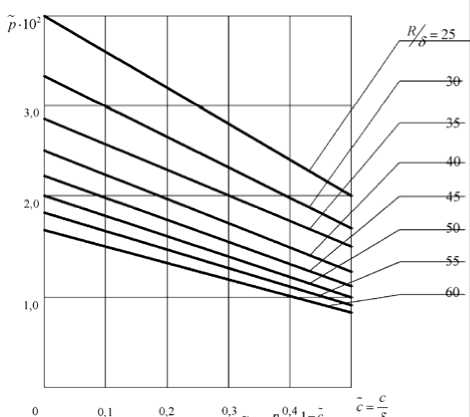

В таблице 2 и на графиках (рис. 3) приведены значения ~ р , соответствующие достаточно широкому диапазону отношений R / δ для трубопроводов, позволяющие оперативно определять предельное давление в зависимости от различной степени утонений стенок трубопроводов.

Таблица 2. Значения ~ р в зависимости от степени утонения стенки трубы

|

c c = /5 |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

/^v- ^^J - c R / δ |

1 |

0,9 |

0,8 |

0,7 |

0,6 |

0,5 |

|

25 |

0,0400 |

0,0360 |

0,0320 |

0,0280 |

0,0240 |

0,0200 |

|

30 |

0,0330 |

0,0297 |

0,0266 |

0,0233 |

0,0198 |

0,0166 |

|

35 |

0,0286 |

0,0257 |

0,0228 |

0,0200 |

0,0171 |

0,0143 |

|

40 |

0,0250 |

0,0225 |

0,0200 |

0,0175 |

0,0150 |

0,0125 |

|

45 |

0,0222 |

0,0199 |

0,0178 |

0,0155 |

0,0133 |

0,0111 |

|

50 |

0,0200 |

0,0180 |

0,0160 |

0,0140 |

0,0120 |

0,0100 |

|

55 |

0,0182 |

0,0164 |

0,0146 |

0,0127 |

0,0109 |

0,0091 |

|

60 |

0,0166 |

0,0149 |

0,0133 |

0,0116 |

0,0100 |

0,0083 |

Оценка срока службы участка трубопровода в зависимости от повреждения стенки трубы. На основании формулы (3а) определяется среднее значение величины допускаемого рабочего давления, которое характеризует несущую способность участка трубопровода, имеющего коррозионные и эрозионные повреждения. Среднее значение этой несущей способности участка трубопровода определяется при подстановке в выражение (3а) средних значений параметров. Для расчёта конструкций участков трубопровода с учетом рассеяния всех параметров, характеризующих систему «конструкция – нагрузка – среда» необходимо использовать вероятностный подход. Необходимо определять не только среднее значение несущей способности, но и её разброс, характеристики распределения. При вероятностных прочностных расчётах все параметры рассматриваются как случайные. Такая методика позволяет охватить весь диапазон возможных значений параметров.

Наиболее надёжным способом получения распределения несущей способности М является непосредственные испытания до предельного состояния конструкции. Но этот метод неприемлем на этапе проектирования. Используем метод линеаризации. Функция несущей способности системы представляется в виде

M = 0 ( X i , x 2 K , X n )

,

где х 1 , х 2 ,…, х n – соответственно определяют геометрические параметры конструкции, механические характеристики материалов конструкции, характеристики среды и т.п.

Рис. 3. Зависимость величины ~ р от степени утонения стенки трубы для различных значений R / δ

средних значений параметров, входящих в формулу (3а):

-- - СТ доп ( 5 С

М = p =--L--

R

Частные коэффициенты влияния в соответствии с выражением (8) определим по формулам

|

дМ _ |

Т т |

д М |

Т т |

||

|

д5 |

R ; |

д c |

R ; |

||

|

д М |

т т ( 5- |

- С ) |

д М |

5 - c |

|

|

д R |

—2 R |

; |

дТ т |

R . |

(11) |

Считая вариабельность факторов данной системы не слишком большой, можно линеаризовать её, записав выражение для отклонения соответствующих величин от их средних значений:

В качестве Т доп взято напряжение, равное математическому ожиданию предела текучести, т.е. Т доп = Т т . Имея приведенные выше значения (11), определим частные средние квадратические отклонения

S

x

до

д х

S x

дО

A М = Дх 1 + Ах 2 +. к дх1 дх 2

.

Используя выражение (8), найдем дисперсию несущей способности участка трубопровода

Так как искомая величина теперь является линейной функцией независимых переменных, то её дисперсию можно найти по формуле

S

ао

дх.

А '2 +

( дО

(a x 2 )

^2 + к x2

. (8)

Абсолютные значения производных в выражении (8) представляют собой коэффициенты

2 -( д М Y V2 ( д М Y „2 ( д М Y / дМ 1

А А с А А А

M (дЗ) 5 (д c ) С \„д R ) R (д т т J Т т .

По величине дисперсии определяется среднеквадратическое отклонение несущей способности

влияния рассеяния соответствующих параметров на изменение действительных значений. Фактическое определение значений ∂ θ /∂ xi можно производить аналитически при известной соответствующей зависимости несущей способности M (6) от параметров х 1 , х 2 ,…, х n . Математическое ожидание несущей способности определяется по функции (6) при подстановке в это выражение математических ожиданий всех па-

S m = V d

и коэффициент вариации несущей способности

раметров:

и = А м

M M . (15)

Интервал изменения несущей способности M для конкретного участка трубопровода J M ограничен верхним J M (в) и нижним J M (н) пределами, т.е.

М = О ( х 1 , х 2 . , Х п )

.

Формула (3а) является аналитической зависимостью выражения (9). Среднее значение несущей способности участка трубопровода, подверженного воздействию коррозионных или эрозионных факторов, приводящих к утонению стенки, определяется по формуле (4) при постановке в неё

( н ) Гв^

и М ММ к"и М , (16)

где

J M = М + Д , J M ^ = M — Д (17)

Д = KS m . (18)

Определив среднее значени е нес ущей способности участка трубопровода М = p и найдя

границы интервала JM в зависимости от глубины коррозии, можно установить и возможные сроки службы трубопровода при известной скорости роста коррозионных или эрозионных повреждений.

Практически применение этой методики требует знания комплекса статистических величин, устанавливаемых экспериментально при измерении параметров, входящих в выражения (11) и (13). Можно приближенно определить статистические характеристики по техническим допускам параметров конструкции. Допускается в инженерных расчётах при определении среднеквадратического отклонения геометрических характеристик элемента конструкции полагать, что допуск на размер составляет три среднеквадратических отклонения. Так, например, среднеквадратическое отклонение толщины трубопровода на основании сказанного можно определить равным

S. =1 A,

5 3 5

.

Здесь Δ δ – допуск на толщину трубы, допускаемый при её изготовлении.

Иногда задаются коэффициенты вариации геометрических размеров, исходя из статистических соображений. Например, коэффициент ва- риации толщины определяется как

S u =—

5 5

.

Имея значение этого коэффициента для близких типоразмеров, можно найти

S 5 u 5 5 . (21)

Здесь 5 - среднее значение толщины стенки трубопровода.

Пример определения интервала изменения несущей способности трубопровода в зависимости от утонения его стенки. Покажем возможное применение рассмотренной методики для оценки срока службы участка трубопровода на конкретном примере. С этой целью рассмотрим участок трубопровода, изготовленного из стали Х70 с пределом текучести σ т =441,3 МПа при размерах 1420х15,5 мм. Необходимые значения среднеквадратических отклонений при отсутствии экспериментальных данных определим из приведенных в работах [3] и [2] значений коэффициентов вариации, используя формулы типа (21). Эти необходимые в дальнейшем значения статистических параметров участка трубопровода приведены в таблице 3.

Таблица 3. Статистические характеристики параметров участка трубопровода

|

Параметр x |

Среднее значение x |

Коэффициент вариации U |

|

5 , мм |

15,7 |

0,05 |

|

c , мм |

c |

0,1 |

|

R , мм |

702,15 |

0,02 |

|

^ МПа |

441,3 |

0,05 |

Таблица 4. Определение границ интервала изменения несущей способности участка трубопровода

|

Параметр |

с / д =0,05 |

с / д =0,15 |

с / д =0,25 |

|

M , МПа |

8,52 |

7,62 |

7,4 |

|

∂ М /∂ δ , МПа/мм |

0,5712 |

0,5712 |

0,5712 |

|

∂ М /∂ с , МПа/мм |

-0,5712 |

-0,5712 |

-0,5712 |

|

∂ М /∂ R , МПа/мм |

0,0121 |

0,0108 |

0,0096 |

|

∂M/∂σ т |

0,0212 |

0,0190 |

0,0168 |

|

S M 5 , МПа |

0,4484 |

0,4484 |

0,4484 |

|

SM c , МПа |

0,0447 |

0,1345 |

0,2242 |

|

SMR , МПа |

0,1699 |

0,1517 |

0,1349 |

|

S M - т , МПа |

0,4252 |

0,3810 |

0,3369 |

|

D , (МПа) 2 |

0,4127 |

0,3873 |

0,3830 |

|

S M , МПа |

0,6424 |

0,6223 |

0,6188 |

|

т ( н ) JM , МПа |

6,59 |

5,75 |

5,54 |

|

j ( в ) JM , МПа |

10,45 |

9,49 |

9,26 |

|

U M , % |

7,5 |

8,2 |

8,36 |

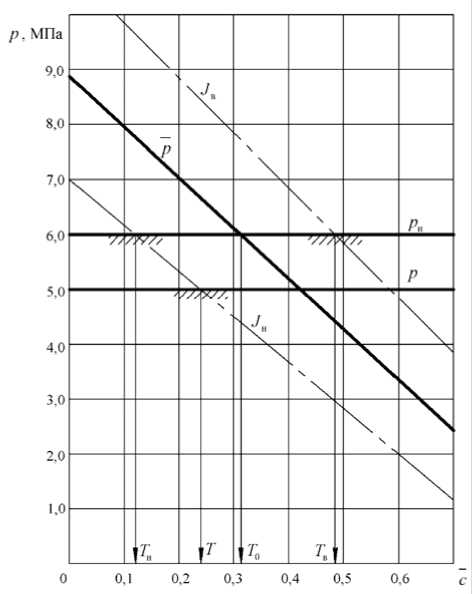

Результаты расчёта по формулам (10) -(16), выполненного для трёх средних значений г лубины к оррозионных повреждений, равных c = 0,05 5 ; 0,15 5 и 0,25 5 представлены в таблице 4 и на графике (рис. 4).

Из графика, показанного на рис. 4, видно изменение среднего значения несущей способности участка трубопровода в зависимости от глубины коррозионного повреждения. Здесь также представлено изменение границ интервала изменения несущей способности участка трубопровода J н и J в . При определении границ интервала по формулам (17) и (18) значение величины Δ принято равным трехкратному значению величины среднеквадратического отклонения несущей способности, т.е. Δ=3 S M .

Рис. 4. Границы интервала изменения несущей способности участка трубопровода при его коррозионном износе

Ориентируясь на изменение нижних границ интервала несущей способности JM, можно установить предельную глубину коррозионного повреждения при допустимом рабочем давлении в трубопроводе, равном 6 МПа. Предельная глубина повреждения при этом составляет c=0,125 δ, т.е. c=1,96 мм. Приняв условно среднюю скорость нарастания глубины коррозионного повреждения равной 0,1 мм/год, получим значение нижнего предельного срока службы Ti=19,6 лет. Это значение существенно ниже того срока службы T0, который равен 50 годам и соответствует средним параметрам системы.

Снизив величину допустимого давления до 5 МПа, можно увеличить величину предельной глубины повреждения до c =0,24 δ , т.е. до c =3,77 мм. Этому повреждению соответствует срок службы участка трубопровода, равный 37,7 годам при принятой скорости нарастания глубины коррозионного повреждения стенки трубопровода, т.е. к нарастанию её утонения.

Список литературы Оценка сроков службы трубопроводов с учетом корррозионных повреждений

- Шарыгин, А.М. Численный анализ влияния коррозионных дефектов на прочность трубопроводов/А.М. Шарыгин//Проблемы машиностроения и надёжности машин. -1999. -№4. -С. 55-58.

- Глазков, В.И. Коррозия и защита в нефтегазовой промышленности/В.И. Глазков, В.М. Казаров//Реф. сб. -М.: ВНИИИОЭНГ, 1975. -Вып.2. -С.18.

- Перов, С.Н. Обеспечение надёжности трубопроводных систем/С.Н. Перов, С.И. Аграфенин, Ю.В. Скворцов, Ю.Л. Тарасов -Самара: ООО «Издательство СНЦ», 2008. -246 с.