Оценка технического состояния и ремонт корпусов морских судов

Автор: Великанов Н.Л., Корягин С.И.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 3 (29), 2014 года.

Бесплатный доступ

Рассмотрены проблемы оценки технического состояния и ремонта корпуса стальных судов со сверхнормативными сроками эксплуатации, занимающихся ловом, транспортировкой рыбы и морепродуктов.

Техническое состояние, ремонт, морские суда, износ, повреждение, остаточные напряжения

Короткий адрес: https://sciup.org/148186171

IDR: 148186171 | УДК: 539.319

Текст научной статьи Оценка технического состояния и ремонт корпусов морских судов

В качестве возможных причин, вызывавших повышенные износы и повреждения корпуса судна, могут быть следующие: ошибки проектирования; внутренние дефекты материа нестабильное качество механических ; и состава стали; технологические [ и низкое качество изготовления конст-; электрохимическая коррозия при сто- ла и ] свойств ошибки рукции;

янке в порту; непредусмотренные случаи режимов эксплуатации и загрузки судна; отсутствие или плохая защита от коррозии;

аварии (столкновения, посадка на мель, навалы) [1-7].

Объем и конструктивные решения по ремонту элементов корпуса судна зависят от его возраста, технического состояния корпуса, оснащенности ремонтной организации, а также намерений судовладельца в отношении продолжительности последующей эксплуатации судна.

Метод ремонта в каждом конкретном случае определяется владельцем судна и подлежит предварительному согласованию с Регистром.

Все работы, связанные с ремонтом корпуса, должны проводиться под техническим наблюдением Регистра [1,2].

Для восстановления прочности изношенных корпусных конструкций наиболее часто применяют ремонт методом замены [6,7].

Размеры элементов связей назначаются на основе расчетного возраста судна Т0 (годы), определяемого по формуле:

т = 2 + т

0 = 2 зм + ,

где :

годы; Т - возраст судна в конце заданного срока эксплуатации, но не более 2 Т зм, годы; Т ^ - обоснованный достоверным прогнозом возможный срок эксплуатации связи без ее замены после возраста судна Т зм, годы. Прогноз выполняется на основе действующих нормативных документов [1,2,6]. Допускается использование согласованных с Российским морским регистром судоходства методик, учитывающих применяемые способы уменьшения скорости коррозии металлов (лакокрасочные покрытия, покрытия из стеклопластика, ингибиторы). Если выполнение достоверного прогноза не возможно, величина Т„ принимается равной нулю.

Толщина заменяемых листов, поясков и стенок балок рамного набора S зм, момент сопротивления сечения заменяемых балок обыкновенного набора W!М должны приниматься равными таковым для судна возраста Т 0.

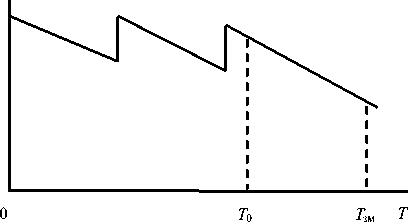

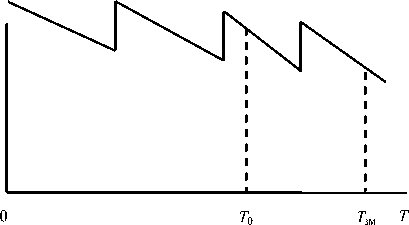

При этим, если замена связи в возрасти судна от 7 0 до 7ЗМ не производилась, то толщины S зм момент сопротивления W -м обеспечивают безремонтную эксплуатацию связей на весь заданный срок продления службы судна (рис. 1). Если замена связи в возрасте судна от 70 до 7'зм производилась, то на заданный срок продления службы судна необходимо запланировать технические мероприятия, учитывая характер износа связи в возрасте судна от Т 0 до T з„(рис. 2).

Допускается вместо I 0 принимать, в качестве расчетного ближайший до I 0 возраст судна, при котором производилась замена связи или ее дефектация.

S, W

Рисунок 1 - Условная схема изменения размеров связей без замены связи

S,

W

Рисунок 2 - Условная схема изменения размеров связей с заменой связи

Пример назначения размеров связей на основе расчетного возраста судна.

На судне возраста Тзм = 24 (годы) необходимо произвести замену настила главной палубы, имеющего среднюю остаточную толщину S ™ = 4,3 мм.

Предполагается дальнейшая эксплуатация судна до возраста Т = 30 (годы). Обоснованный достоверным прогнозом возможный срок эксплуатации связи без ее замены после возраста судна 73„ отсутствует. Тогда в формуле (1) Д,=0.

По формуле (1) определяем расчетный возраст судна То:

70 = 2 ^ зм - т + 1 pi ^ * 24 - 30 + 0 =18

(годы).

Данные о толщине листов в возрасте судна 18 лет отсутствуют.

На четырнадцатом году эксплуатации судна при его дефектации замерами была установлена средняя остаточная толщина настила главной палубы, равная S = 5,0 мм. В возрасте судна 16 лет настил главной палубы был отремонтирован методом замены с установкой листов толщиной 8,0 мм.

В качестве расчетного возраста принимаем возраст ближайшего до Т0 ремонта, то есть 16 лет. В интервале от 16 до 24 лет замена листов главной палубы не производилась (аналогично рис. 1).

Тогда, с целью продления срока эксплуатации настила главной палубы до 30 лет,

=

24 года установить толщину настила S ЗМ = 8,0 мм.

Рассмотрим вопросы назначения размеров элементов изношенных настилов и листов обшивки при отсутствии износа набора, для конструкций, не участвующих в общем про- дольном изгибе судна. Нормативные документы Российского морского регистра судоходства и соответствующие отраслевые методики допускают уменьшение момента сопротивления сечения балки набора на 30 %

[ W i] =O,70 W ;, где: [ W 1] - допускаемый момент сопротивления сечения, требуемый Правилами Российского морского регистра судоходства; W ; - строительный момент сопротивления.

Профиль состоит из стенки I, полки 2, присоединенного пояска 3. Присоединенный поясок представляет собой часть настила палубы или обшивки, ширина которого равна шпации набора. При незначительном износе стенки I и полки 2 необходимо найти минимально допустимое значение толщины присоединенного пояска S1, при котором будет выполнено условие (2). После нахождения данного значения S1, находится обшивки Правилам доходства

минимальная толщина настила или для соответствующего района по Российского морского регистра су-Smin. Выбирается величина Sm, рав- ная максимальному из значений Smin и S1.

Величина 8зм заменяется на величину:

S3M + Sm - Snм, но не менее 3 мм, где SHM - толщина изношенной связи на момент времени Т3м.

Для повышения технической эффективности ремонта применяют метод создания предварительных напряжений в районе ремонта методом замены, после снятия которых обеспечивается максимальная техническая эффективность ремонта [6,7].

Основными факторами, определяющими техническую эффективность ремонта, являются напряжения от общего изгиба судна, существующие в корпусе до заварки ремонтного отверстия и реактивные сварочные напряжения.

К числу ремонтных отверстий относятся прямоугольные вырезы, размеры которых не превышают 0,25 основных размерений корпуса.

При больших размерах вырезов реактивные сварочные напряжения малы и поэтому следует стремиться к уменьшению предварительных напряжений от деформаций ремонтируемых конструкций корпуса в районе ремонта.

При определении оптимальных предварительных напряжений должны быть известны: 2А - размер длинной стороны прямоугольного ремонтного выреза, м; 2В - размер корот кой стороны прямоугольного ремонтного вырс' за, м; А - поперечная усадка сварного шва, ош ределяемая по соответствующим методикам, либо принимаемая равной значению средней усадки Др=0,1 см; C = A/B - соотношение сторон ремонтного выреза. (2)

Если при приложении изгибающего момента к корпусу судна в районе ремонта воз никает двухосное напряженное состояние, то должен быть вычислен коэффициент распора Р = р^/ pi, где: pi - напряжения, действующие в направлении, перпендикулярном диаме -тральной плоскости; р2 - параллельно диаметральной плоскости.

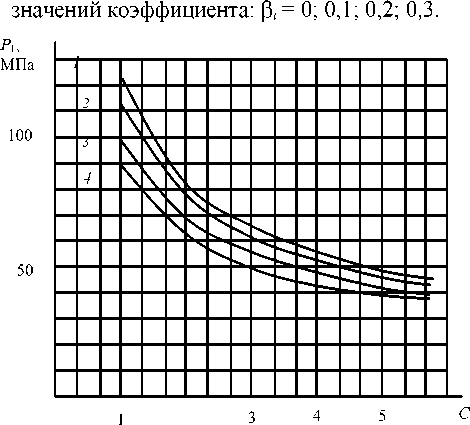

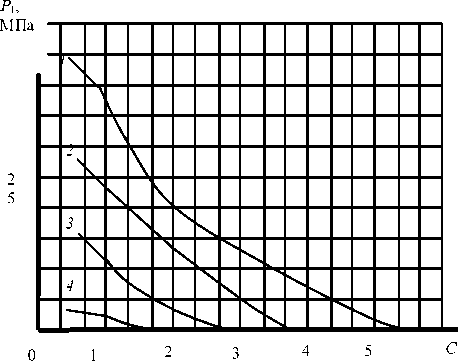

При определении оптимальных предварительных напряжений для вырезов, расположенных вдоль диаметральной плоскости судна, необходимо пользоваться графиками, изображенными на рис. 3. Эти графики представляют собой зависимости оптимальных предва -ригельных напряжений от соотношения сторон прямоугольного выреза с единичной малой стороной, расположенного вдоль диаметральной плоскости, при поперечной усадке сварного шва, равной ее среднему значению Ар=0,1 см.

Графики представлены для четырех значений коэффициента распора: Р / = 0; 0,1; 0,2; 0,3.

Рисунок 3 - Зависимости оптимальных предва-ригельных напряжений от соотношения сторон прямоугольного выреза (малая сторона расположена вдоль диаметральной плоскости) (1 - p i = 0; 2 -

Р i = 0,1; 3 - p i' = 0,2; 4 - р / =0,3).

Если числовое значение Р совпадает с

i графика снимается ордината, соответствующая вычисленному значению С. Значение этой ординаты обозначено через о.

Если вычисленное значение Р не совпадает ни с одним из Рi ,то для определения о снимаются ординаты а1 и с двух а2соседних i, ным р 1 и р2, таких, что k1 Ордината о определяется по формуле линейной интерполяции: о- - +Ор Оптимальные предварительные напряжения определяются через ординату о по формуле: ЛВ0 р = ——о. Лер В Если поперечная усадка J принята равной средней усадке Аф , то оптимальные предварительные напряжения могут быть определены по формуле: □Во Р = —~ Н В • При определении оптимальных напряжений для вырезов, расположенных перпендикулярно диаметральной плоскости судна, необходимо пользоваться графиками, изображенными на рис. 4. Эти графики представляют собой зависимости оптимальных предварительных напряжений от соотношения сторон прямоугольного выреза с единичной малой стороной, расположенной перпендикулярно диаметральной плоскости, при поперечной усадке сврного шва, равной ее среднему значению Аф = 0,1 см. Графики представлены для четырех Рисунок 4 - Зависимости оптимальных предва-рительных напряжений от соотношения сторон прямоугольного выреза (малая сторона расположена перпендикулярно диаметральной плоскости) (1 - рi = 0; 2 - pi =0,1; 3 - pi = 0,2; 4- pi = 0,3). Последовательность заварки отверстия следующая: сначала привариваются одна длинная сторона прямоугольного выреза, затем другая, после этого последовательно привариваются короткие стороны. Сварка производится обратноступенчатым способом. Пример расчета оптимальных предварительных напряжений при ремонте методом замены. При ремонте верхней палубы плавбазы необходимо заменить прямоугольный участок палубного перекрытия длиной б м и шириной 3 м. Ремонтное отверстие расположено параллельно диаметральной плоскости, а коэффициент распора бортов равен 0,05. Последовательность расчета следующая. Обозначаем заданные величины: А = 3 м, В = 1,5 м, С = Л/В=3/1,5=2, Р=0,05. Принимаем А = Аср = 0,1 см. По графику рис. 3 определяем: рi = 0; Р2 = 0,1, и, соответственно; о1 = 20,5; о 2 = 11,2. По формуле (3) получаем: о=((0,05-0)(11,2-20,5))/(0,1 -0)+20,5=15,8. Далее по формуле (5) находим р =15,8 1/1,5 = 10,5 МПа. Таким образом, вырезку и заварку ремонтного отверстия в рассмотренном случае необходимо проводить, прикладывая в районе ремонта растягивающие напряжения, величиной р = 10,5 МПа. В качестве экспресс методов могут применяться: ремонт корпусных конструкций с применением армированных полимерных покрытий, с образованием трехслойных покрытий . Применение армированного полимерного покрытия для восстановления местной прочности перекрытия и отдельных пластин допускается при обеспечении общей прочности корпуса. Толщина покрытия, при которой обеспечено восстановление проч^^ти перекрытий, определяется по формуле: ’ __ г" с __ с Л 'пр КаЗМ аИМ7 с > ьпр где: E„- модуль упругости материала листа; Епр - модуль упругости покрытия с учетом армирования и связующего. Ремонт с применением трехслойных конструкций возможен, если величина среднего износа перекрытий не превышает величину среднего допустимого износа по действующим нормативным документам. Ремонту подлежат настилы палуб, платформ, крышки рубок; переборки, выгородки; стенки надстроек и рубок; комингсы дымовых труб с целью восстановления местной прочности. Восстановление прочности конструкций, не имеющих сквозных трещин, осуществляется путем установки подкреплений или методом замены. Вмятины и гофры в деформированной обшивке подкрепляются ребрами жесткости (с причерченными по форме деформированной поверхности промежуточным элементом, к которому привариваются ребра). Деформированные стенки рамных балок подкрепляются с помощью бракет или ребер жесткости, установленных в районе максимума стрелки прогиба как перпендикулярно длинной стороне бухтины, так и вдоль нее. При отклонении набора от первоначальной плоскости допускается подкрепление с помощью струн (полос, привариваемых поверх свободных поясков балок набора, перпендикулярно набору, или, при разновысоком наборе, совместно струн и ребер). Конструкции, имеющие гофрировку подкрепляются приваренными ребрами жесткости вдоль балок набора или путем увеличения толщины набора. Выбор способа предотвращения дальнейшего развития сквозной трещины, обнаруженной в плоском элементе конструкции корпуса судна производится на основе расчета [6]. Способы предотвращения развития трещины подразделяются на конструкционные и технологические. К конструкционным относятся: полное высверливание трещин, система разгружающих отверстий в кончике трещины, накладные листы. К технологическим - наплавка сварного шва, приварка ребер жесткости. Трещины подразделяются по длине: короткие - до 30 мм, средние - от 30 мм до 100 мм, длинные - более 100 мм; по распо-ложению: выходящие за кромку листа или контур отверстия и изолированные. Основными способами являются конструкционные. Технологические способы - до полнительные. Выбор расчетной схемы должен производиться в зависимости от длины трещины и ее расположения. При выборе способа руководствоваться следующей последовательностью: полное высверливание; засверловка одним отверстием; засверловка системой трех отверстий; засверловка с установкой накладных листов; комбинация конструкционных и технологических способов. Каждому конструкционному способу соответствует только одна расчетная схема, представляющая из себя область плоской части элемента конструкции с трещиной. Толщина ребер жесткости должна быть не менее толщины элемента с трещиной, а высота не менее десяти толщин. Допускается установка цементных ящи- ков.