Оценка точности измерения термопреобразователей сопротивления в процессе работы

Автор: Белоусов Михаил Дмитриевич

Рубрика: Приборостроение, метрология и информационно-измерительные приборы и системы

Статья в выпуске: 3 т.19, 2019 года.

Бесплатный доступ

Создание специализированных средств измерения для глубокой интеграции в современные цифровые АСУ ТП стало возможным только при использовании в измерительных преобразователях микропроцессорных устройств. Однако на сегодня улучшение основных характеристик средств измерения в современных системах АСУ ТП за счёт применения микропроцессоров в значительной степени исчерпано при существенном запасе производительности последних. Поэтому именно сейчас актуальной задачей дальнейшего совершенствования средств измерений является поиск новых вариантов создания интеллектуальных средств измерения. В рамках этой задачи в статье исследованы функциональные схемы интеллектуальных измерительных преобразователей температуры и предложены алгоритмы оценки их метрологической исправности в процессе работы в современных АСУ ТП. Предложен, обоснован и проверен на эксперименте алгоритм оценки точности измерения термопреобразователя сопротивлений в процессе работы.

Термосопротивление, статусы измерения, оценка состояния средства измерения

Короткий адрес: https://sciup.org/147232271

IDR: 147232271 | УДК: 621.317.39 | DOI: 10.14529/ctcr190307

Текст научной статьи Оценка точности измерения термопреобразователей сопротивления в процессе работы

Одной из основных задач АСУ ТП является процесс измерения и обработки информации о физических величинах, характеризующих производственные технологические процессы [1–3].

Создание высокопроизводительного и высокоэффективного производства, обладающего возможностью быстрой переналадки при переходе с управления одного типа изделия на другой [4, 5], необходимо для своевременных обоснованных принятий решения в сложных и взаимосвязанных процессах. В таких условиях производства многократно повышаются требования к достоверности измерительной информации. Это, в свою очередь, стало возможно с появлением интеллектуальных средств измерений.

Под интеллектуальными средствами измерения мы будем понимать средства измерения с функцией самоконтроля согласно ГОСТу [6]. Оценка состояния средств измерения в процессе работы позволяет повысить достоверность и точность измерения, увеличить межповерочный интервал [6–8], повысить качество функционирования АСУ ТП в целом.

В настоящее время в современных средствах измерения имеется существенный незадейство-ванный резерв производительности встроенных микропроцессоров. Наиболее актуальной задачей использования этих вычислительных резервов для дальнейшего совершенствования средств измерений принято считать поиск новых вариантов создания интеллектуальных средств измерения [9–12].

Работы [13–24] касаются проблем самостоятельной оценки достоверности результатов измерения температуры в процессе эксплуатации. В приведенных источниках рассматриваются подходы и предлагаются варианты измерительных преобразователей и алгоритмы их работы. Возможности самодиагностики таких измерительных преобразователей предлагается реализовать, исходя из физических взаимосвязей измеряемых величин. Однако в этих работах недостаточно освещены вопросы качественной оценки точности измерения и самостоятельной качественной оценки состояния средств измерения в процессе функционирования.

Актуальность проблем создания интеллектуальных средств измерения подтверждается большим количеством статей и введения ГОСТов [6–8] по данной тематике.

Целью настоящего исследования является создание алгоритма оценки точности измерений, присвоения статусов состояния термопреобразователей сопротивления.

1. Схемы интеллектуальных измерителей температурына основе металлических сопротивлений

В предыдущих работах автора [25, 26] были исследованы две интеллектуальные схемы измерения температуры на основе термосопротивлений.

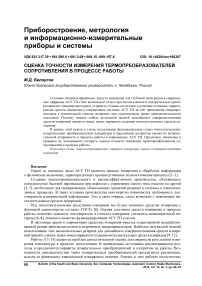

На рис. 1 изображена схема термометра термосопротивлений без опорного сопротивления.

Температуру можно вычислить двумя различными способами (1), (2). Температуру, измеренную первым способом, обозначим как T 1, температуру, измеренную вторым способом, как T 2:

X ( T 1) = R тч1 ( T 1);

R тч2 ( T 1)

Y ( T 2) =Δ U н = I ⋅Δ R н

Δ U п I ⋅Δ R п

Δ R н

Δ R н = Δ T ≈ R н ( T 2) | T 2 .

Δ R п Δ R п R п ′ ( T 2) | T 2

Δ T

Параметр оценки состояния d можно рассчитать формуле d=T2n-T1n+2T1n-1,

по

где n – текущее измерение, а n – 1 – предыдущее измерение.

Фактически параметр d является разницей двух измеренных разными способами температур единого процесса, характеризуя абсолютные погрешности этих измерений.

Исследования показали целесообразность усовершенствования параметра оценки состояния d , используя данные по диапазону измерений. Для этого можно использовать усреднение по диапазону | d ср |:

n

Рис. 1. Схема интеллектуального термометра сопротивления без опорного сопротивления

d ср =

∑ d I i =1

n

.

Перспективным способом усовершенствования методов оценки состояния средства измерения является метод регуляризации. В работах [27, 28] был получен критерий Δ , определяемый выражением max Δk Δ , maxабс. погр k который также будем рассматривать как критерий оценки исправности средства измерения в некотором диапазоне измерений. Здесь max Δk – максимальное по модулю значение Δ в диапазо-k не измерений, maxабс. погр – максимальная допустимая абсолютная погрешность в диапазоне k измерений, k – набор отсчетов.

Параметр Δ k здесь также фактически является разницей двух измеренных разными способами температур единого процесса, характеризуя абсолютные погрешности этих измерений.

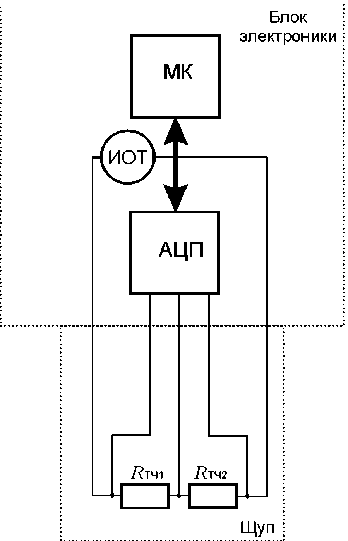

Рис. 2. Интеллектуальная схема термометра сопротивления с двумя измерительными преобразователями из различных металлов

Таким образом, для рассмотренной схемы получены 2 независимых критерия оценки ее состояния.

На рис. 2 изображена схема без опорного сопротивления.

Температуру можно вычислить двумя различными способами (5), (6). Температуру, измеренную первым способом, обозначим как T 1, температуру, измеренную вторым способом, как T 2:

R = R 41 ( T 1);

R = R .2 ( T 2).

Параметр оценки состояния d можно рассчитать по формуле

d = T 2 - T 1.

Параметры | d ср | и Δ для данной схемы измерения рассчитываются аналогично, из выражений (4) и (5).

Здесь d и A k , как и в предыдущей рассмотренной схеме, также фактически являются характеризациями абсолютных погрешностей измерений.

Из предыдущих исследований был получен алгоритм расчета порогового критерия для выхода измерителя температуры за допустимые пределы для обоих параметров – | d ср | пор и Δ пор . При | d ср | > | d ср | пор или |Δ| > Δ пор принимается решение о выходе преобразователя температуры за пределы допустимой погрешности.

Так и м об ра зом, для ра с смотре н н ой с хе мы так ж е п олучены 2 независимых критерия оценки ее состояния.

-

2. Метод оценки состояния с помощью параметра Dи результаты измерений для предложенных схем

При в е д ен ны й в ыш е к ри т е ри й d основан на усреднении полученных оценок в диапазоне измере н ий , п оэ тому с е го помощью наиболее достоверными оказываются оц ен к и с и с те ма ти чес к о й п огреш н ости изме р е н и й . При в е д е н н ый в ыш е к р и те ри й Δ основан на экстремальных оценках ди а п а зон а и зм ере н и й , с о ответс твенно, с его помощью наиболее достоверно оц е н и в а ю тс я отд е л ьн ы е н а и б оль ш и е п огр е шн ос ти диапазона измерений. Для более точного пр и н яти я ре ш е н и я о вых од е и зме ри т е льн о го п реоб ра зов а те ля те мп е р а ту ры за пределы допустимой погрешности предлаг а е тс я о б ъ е д и н и ть о б а кр и те ри я в ед и н ый критери й D :

1 I d ср| ,1 lAl

D = + .

-

2 I d ср. по р | 2 |А пор |

При ме н и м п олу че н н ые кри те ри и д ля п ри с в о е н и я статусов результатам измерений.

ГОСТы [6–8] определяют статусы измерений, рассмотрим основные из них: подтвержденн ы й , н орма льн ый , орие нти ру ющий, недостоверный. Алгоритмы расчета гра н и чн ых поро гов ых значений | d ср | и Δ межд у с та ту сами измерения для обеих рассматриваемых с хе м н а ос н ов е м е тодов и м и та ц и он н ого мод ели ров а н и я б ы ли рассмотрены автором данной статьи в [25], результаты п ри в е де н ы в таб л. 1 и 2. Т ам же приведены пороговые значения и для статус а D .

Таблица 1 Соответствие оценки критериев d ср. пор и Δ для схемы без опорного сопротивления

|

Статус измерений |

| d ср. пор |, °С |

|Δ пор | |

D |

|

Подтвержденный |

< 0,023 |

< 0,035 |

< 0,49 |

|

Нормальный |

0,023…0,0467 |

0,035…0,71 |

0,49…1 |

|

Ориентирующий |

0,0467…0,093 |

0,071…0,176 |

1…2,23 |

|

Недостоверный |

> 0,093 |

> 0,176 |

> 2,23 |

Таблица 2

Соответствие оценки критериев d ср. пор и Δ для схемы с двумя термопреобразователями из различных металлов

|

Статус измерений |

| d ср. пор |, °С |

|Δ пор | |

D |

|

Подтвержденный |

< 0,101 |

< 0,104 |

< 0,46 |

|

Нормальный |

0,101…0,196 |

0,104…0,257 |

0,46…1 |

|

Ориентирующий |

0,196…0,262 |

0,257…0,501 |

1…1,64 |

|

Недостоверный |

> 0,262 |

> 0,501 |

> 1,64 |

Далее рассмотрим результаты экспериментальной оценки.

-

3. Результаты экспериментальной оценки точности исследуемых измерительных преобразователей

-

3.1. Результаты экспериментальной оценки точности исследуемых измерительных преобразователей для схемы с двумя первичными преобразователями из различных металлов

-

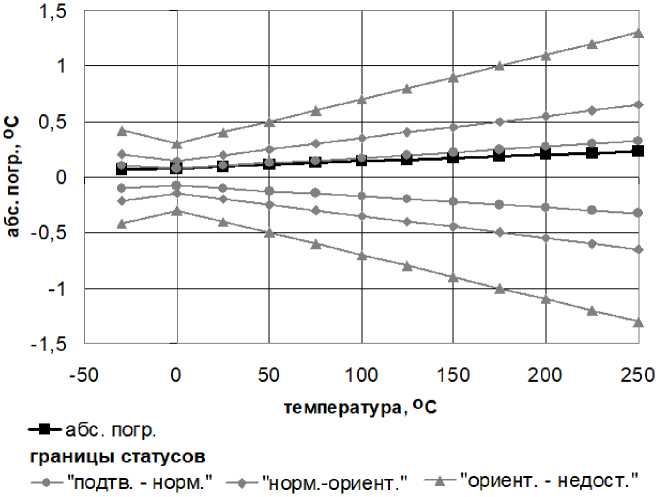

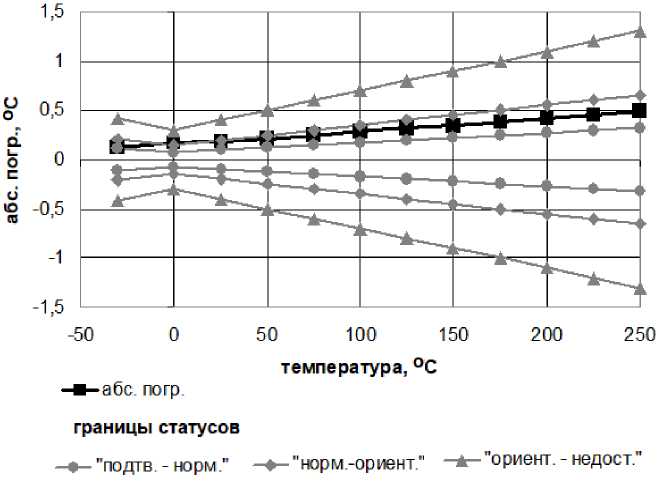

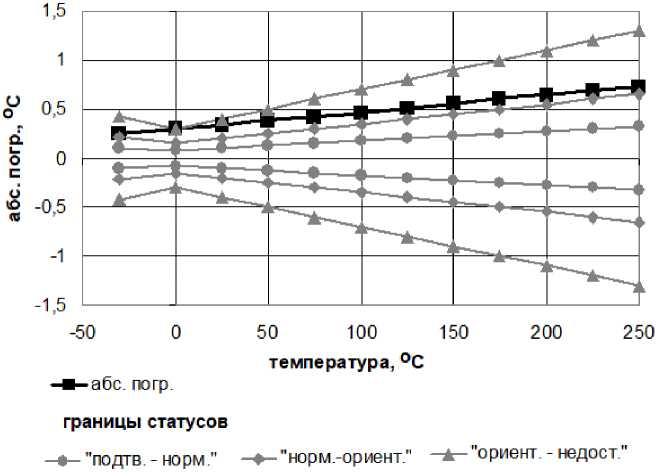

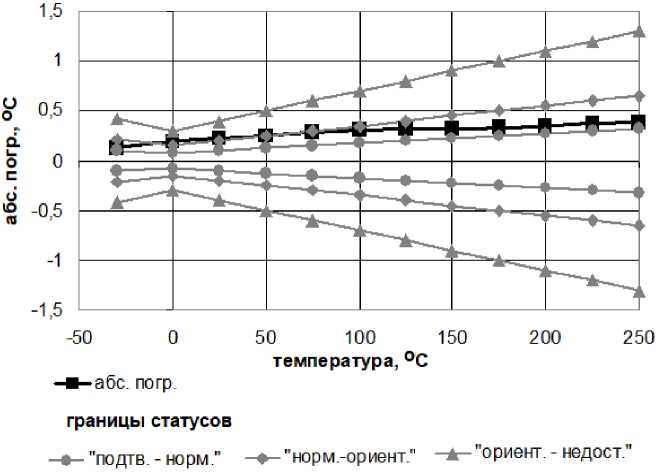

Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы с двумя первичными преобразователями из различных металлов с помощью объединяющего два разных метода параметра D представлены на рис. 3–5. Границы статусов промаркированы: границы статусов подтвержденный – нормальный (η = 0,5) – кружками, нормальный – ориентирующий (η = 1) – ромбами, ориентирующий – недостоверный (η = 2) – треугольниками.

Изображенная на рис. 3 оценка исправности характерна для средства измерения, находящегося в начале межповерочного интервала. Состояние средства измерения соответствует границе статусов подтвержденный – нормальный .

Изображенная на рис. 4 оценка исправности характерна для средства измерения, незначительно превысившего свой межповерочный интервал, что соответствует границе статусов нормальный – ориентирующий .

Изображенная на рис. 5 оценка исправности характерна для средства измерения, существенно превысившего свой межповерочный интервал. Данная ситуация соответствует границе статусов ориентирующий – недостоверный .

Рис. 3. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы с двумя первичными преобразователями из различных металлов. D = 0,454

Рис. 4. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы с двумя первичными преобразователями из различных металлов. D = 0,997

Рис. 5. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы с двумя первичными преобразователями из различных металлов. D = 1,621

Как видно из приведенных графиков, для схемы с двумя первичными преобразователями из различных металлов предложенный алгоритм оценки погрешности показал адекватность своей работы.

-

3.2. Результаты экспериментальной оценки точности исследуемых измерительных преобразователей для схемы с двумя первичными преобразователями для схемы без опорного сопротивления

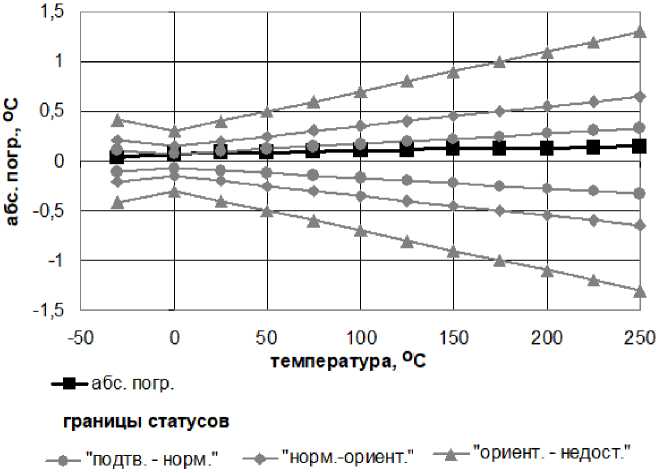

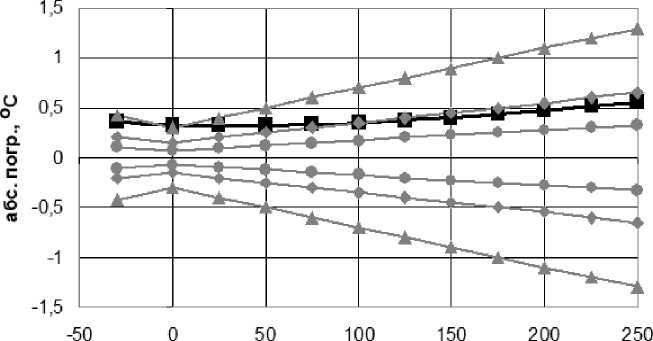

Далее рассмотрим абсолютные и допустимые погрешности первичных преобразователей температуры с помощью объединяющего два разных метода параметра D для схемы без опорного сопротивления. Они представлены на рис. 6–8. Границы статусов здесь промаркированы: гра- ницы статусов подтвержденный – нормальный (η = 0,5) – кружками, нормальный – ориентирующий (η = 1) – ромбами, ориентирующий – недостоверный (η = 2) – треугольниками.

Изображенная на рис. 6 оценка исправности характерна для средства измерения, находящегося в начале межповерочного интервала. Состояние средства измерения соответствует границе статусов подтвержденный – нормальный .

Изображенная на рис. 7 оценка исправности характерна для средства измерения, незначительно превысившего свой межповерочный интервал, что соответствует границе статусов нормальный – ориентирующий .

Изображенная на рис. 8 оценка исправности характерна для средства измерения, существенно превысившего свой межповерочный интервал. Данная ситуация соответствует границе статусов ориентирующий – недостоверный .

Рис. 6. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы без опорного сопротивления. D = 0,489

Рис. 7. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы без опорного сопротивления. D = 0,99

температура, °C

-■—абс. погр.

границы статусов

-е-"подгв. - норм " -*-"норм.-ориент." -*-"ориент. - недост"

Рис. 8. Абсолютные и допустимые погрешности первичных преобразователей температуры для схемы без опорного сопротивления. D = 2,224

Как видно из приведенных графиков, для схемы без опорного сопротивления предложенный алгоритм оценки погрешности также показал адекватность своей работы.

Заключение

-

1. Рассмотрены две схемы измерительных преобразователей температуры на основе термосопротивлений: без опорного сопротивления и с двумя первичными преобразователями из различных металлов, обеспечивающие избыточность измерительной информации.

-

2. Для обеих рассмотренных схем введен параметр оценки состояния D , характеризующий величину абсолютной погрешности измерения, сформированный на основе двух разных методов, на основе параметров d и Δ k .

-

3. Для обеих рассмотренных схем предложен алгоритм присвоения статусов состояния интеллектуальных измерительных преобразователей температуры на основе термосопротивлений.

-

4. Экспериментальные исследования подтвердили эффективность предложенных в работе алгоритмов определения оценки исправности и присвоения статусов состояния для рассмотренных схем измерительных преобразователей.

Список литературы Оценка точности измерения термопреобразователей сопротивления в процессе работы

- Тайманов, Р.Е. Метрологический самоконтроль датчиков / Р.Е. Тайманов, К.В. Сапожникова // Сборник трудов Второй российской конференции с международным участием «Технические и программные средства систем управления, контроля и измерения (теория, методы, алгоритмы, исследования и разработки)». - М.: ИПУ РАН, 2010. CD-ROM.

- Джонсон, Р. Системы и руководство (Теория систем и руководство системами) / ёР. Джонсон, Ф. Каст, Д. Розенцверг. - Изд. 2-е, доп. - М.: Советское радио, 1971. - 650 с.

- Ицкович, Э.Л. Оперативное управление непрерывным производством / Э.Л. Ицкович, Л.Р. Сорокин. - М.: Наука, 1989. - 155 с.

- Автоматизация производственных процессов в машиностроении: учеб. для втузов / Н.М. Капустин, П.М. Кузнецов, А.Г. Схиртладзе и др.; под ред. Н.М. Капустина. - М.: Высшая школа, 2004. - 415 с.

- Тучинский, С.В. Использование контроллеров серии БАЗИС при поэтапной модернизации производства / С.В. Тучинский, И.Н. Андриянов // Технические и программные средства систем автоматизации. Промышленные контроллеры в энеретике. - 2011. - № 5 (22). - С. 19-24.

- ГОСТ Р 8.673-2009. Государственная система обеспечения единства измерений. Датчики интеллектуальные и системы измерительные интеллектуальные. Основные термины и определения. - М.: Стандартинформ, 2009. - 8 с.

- ГОСТ Р. 8.734-2011. Государственная система обеспечения единства измерений. Датчики интеллектуальные и системы измерительные интеллектуальные. Методы метрологического самоконтроля. - М.: Стандартинформ, 2012. - 20 с.

- ГОСТ Р 8.825-2013. Государственная система обеспечения единства измерений. Датчики интеллектуальные и системы измерительные интеллектуальные. Методы ускоренных испытаний. - М.: Стандартинформ, 2013. - 10 с.

- Раннев, Г.Г. Интеллектуальные средства измерений: учеб. для студентов высш. учеб. заведений / Г.Г. Раннев. - М.: Издат. центр «Академия», 2011. - 272 с.

- Романов, В.Н. Интeллeктyaльныe cpeдcтвa измepeний / В.Н. Романов, В.С. Соболев, Э.И. Цветков; под ред. Э.И. Цветкова. - М.: Татьянин день, 1994. - 280 с.

- Концепция «Идеальный завод (VigilantPlant)» от компании «Иокогава». - http://www.yokogawa.com/business/vigilantplant/index.htm.

- Каталог датчиков температуры компании «Метран». - http://www2.emersonprocess.com/ siteadmincenter/PM Metran Documents/Catalog/Catalogues/Датчики-температуры-каталог.pdf.

- Новый этап в развитии метрологического обеспечения датчиков / Ю.В. Тарбеев, А.Ю. Кузин, Р.Е. Тайманов, АЛ. Лукашев // Измерительная техника. - 2007. - № 3. - С. 69-72.

- Meijer, G.C.M. Smart Sensor Systems / G.C.M. Meijer. - John Wiley & Sons, Ltd, 2008.

- DOI: 10.1002/9780470866931

- A Self-Validating Digital Coriolis Mass-Flow Meter: An Overview / M.P. Henry, D.W. Clarke, N. Archer et al. // Control Engineering Practice. - 2000. - Vol. 8, iss. 5. - P. 487-506.

- DOI: 10.1016/S0967-0661(99)00177-X

- Zhigang Feng. Design and Implementation of Self-validating Pneumatic Actuator Hardware System Based on DSP and MCU / Zhigang Feng, Meng Qiu // International Journal of Hybrid Information Technology. - 2014. - Vol. 7, no. 6. - P. 101-114.

- DOI: 10.14257/ijhit.2014.7.6.08

- Ицкович, Э.Л. Современные интеллектуальные датчики общепромышленного назначения, их особенности и достоинства / Э.Л. Ицкович // Датчики и системы. - 2002. - № 2. - С. 42-47.

- Duta, M. The Fusion of Redundant SEVA Measurements / М. Duta, M. Henry // Control Systems Technology, IEEE Transactions. - 2005. - Vol. 13, iss. 2122.

- DOI: 10.1109/TCST.2004.840448

- Ларионов, В.А. Определение межповерочных интервалов для интеллектуальных датчиков технологических производств / В.А. Ларионов // Приборы и системы. Управление, контроль, диагностика. - 2009. - № 6. - С. 25-27.

- Фридман, А.Э. Теория метрологической надежности средств измерений / А.Э. Фридман // Измерительная техника. - 1991. - № 11. - С. 3-10.

- DOI: 10.1007/BF00979675

- Application of Self-Calibrating Thermocouples with Miniature Fixed-Point Cells in a Temperature Range from 500°C to 650°C in Steam Generators / F. Bernhard, D. Boguhn, S. Augustin et al. - https://clck.ru/HfXRw.

- DOI: 10.1063/1.1627133

- Huijising, J.H. Developments in Integrated Smart Sensors / J.H. Huijising, F.R. Riedijk, G. van der Horn // Sensors and Actuators A: Physical. - 1994. - Vol. 43, no. 1-3. - P. 276-288.

- DOI: 10.1016/0924-4247(93)00657-P

- Murawski, K. New Vision Sensor to Measure Gas Pressure / K. Murawski // Measurement Science Review. - 2015. - Vol. 15, no. 3.

- DOI: 10.1515/msr-2015-0020

- Werthschutzky, R. Sensor Self-Monitoring and Fault-Tolerance / R. Werthschutzky, R. Muller // Technisches Messen. - 2007. - Vol. 74, no. 4. - P. 176-184.

- DOI: 10.1524/teme.2007.74.4.176

- Белоусов, М.Д. Оценка собственного состояния термометров сопротивлений / М.Д. Белоусов, А.Л. Шестаков, Н.М. Япарова // Измерения: Состояние, перспективы развития: тез. докл. междунар. науч.-практ. конф. (г. Челябинск, 25-27 сентября 2012). - Челябинск: Издат. центр ЮУрГУ, 2012. - С. 39-47.

- Сенсоры температуры с функцией самостоятельной калибровки и градуировки в процессе работы на основе фазовых переходов 2-го рода / М.Д. Белоусов, В.В. Дьячук, Д.А. Мирзаев, А.Л. Шестаков // Труды Третьей российской конференции с международным участием «Технические и программные средства систем управления, контроля и измерения»: тр. и пленар. докл. участников конф. УКИ’12. - М.: ИПУ РАН, 2012. - 1 электрон. опт. диск (CD-ROM). - С. 1786-1794.

- Yaparova, N.M. Mathematical modelling and method for solving a parametric identification problem for self-test of measuring devices / N.M. Yaparova // Inverse problems in science and engineering. - 2015. - Vol. 24, iss. 1. - p. 77-91.

- DOI: 10.1080/17415977.2015.1017482

- Yaparova, N.M. Mathematical modelling and order-optimal method for solving a parametric identification problem for self-calibration measuring devices / N.M. Yaparova // International Conference Advanced Mathematical and Computational Tools in Metrology and Testing (AMCTM 2014). D.I. Mendeleyev Institute for Metrology (VNIIM), St. Petersburg, Russia, 9 and 10-12 September, 2014.