Оценка уровня оптимальности распределения накопленной деформации в поковках, изготавливаемых в открытых штампах

Автор: Вовченко Арменак Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 6 (57) т.11, 2011 года.

Бесплатный доступ

Рассматривается методика обобщённой оценки уровня оптимальности распределения деформированного состояния в поковках. Методика основана на оценке результатов оптимизации процессов штамповки, приведенной к единому критерию. Определены параметры функций предельных границ численного и физического моделирования процессов штамповки, классифицирующие проектные решения на аналогичные оптимальным, рациональным и нерациональным, в зависимости от показателя геометрической сложности формы поковок.

Объёмная штамповка, обратные задачи формоизменения, оценка неравномерности распределения накопленной деформации, оптимизация, уровни оценки оптимальности

Короткий адрес: https://sciup.org/14249620

IDR: 14249620 | УДК: 621.73.043.001.57

Текст научной статьи Оценка уровня оптимальности распределения накопленной деформации в поковках, изготавливаемых в открытых штампах

Введение. Современный уровень организации кузнечно-штамповочного производства поковок ответственного назначения определяется требованиями, предъявляемыми не только к сокращению сроков разработки технологических процессов, но и к определению достоверно эффективных технологических схем штамповки, заранее ориентированных на формирование заданных эксплуатационных свойств изделий.

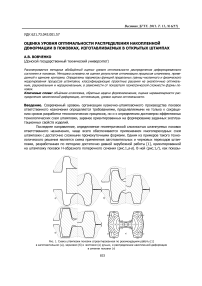

Последнее направление, определяемое геометрической сложностью штампуемых поковок ответственного назначения, чаще всего обеспечивается применением многопереходных схем штамповки с достаточно сложными промежуточными формами. Одним из примеров такого технологического решения является схема применения заготовительных и черновых переходов штамповки, разработанная по методике достаточно давней зарубежной работы [1], ориентированной на штамповку поковок Н-образного поперечного сечения (рис.1, а-в ). В ней (рис.1, г ), как показы-

Рис. 1. Схема штамповки поковки спроектированная по рекомендациям работы [1] в заготовительном (а), черновом (б) и чистовом (в) ручьях, и распределение накопленной деформации в сечении поковки ( г )

вают результаты выполненного численного моделирования процесса штамповки методом конечных элементов (МКЭ) [2], достигается возможность существенного снижения неравномерности деформированного состояния в плоскости рассматриваемого сечения поковки в сравнении с традиционными производственными вариантами её штамповки в один и два технологических перехода (рис. 2).

Рис. 2. Схемы штамповки поковки за два перехода ( а,б ) с предварительной осадкой заготовки ( а ) или без неё – за один переход ( в ) и распределение накопленной деформации в сечении поковки ( г ) для варианта ( в )

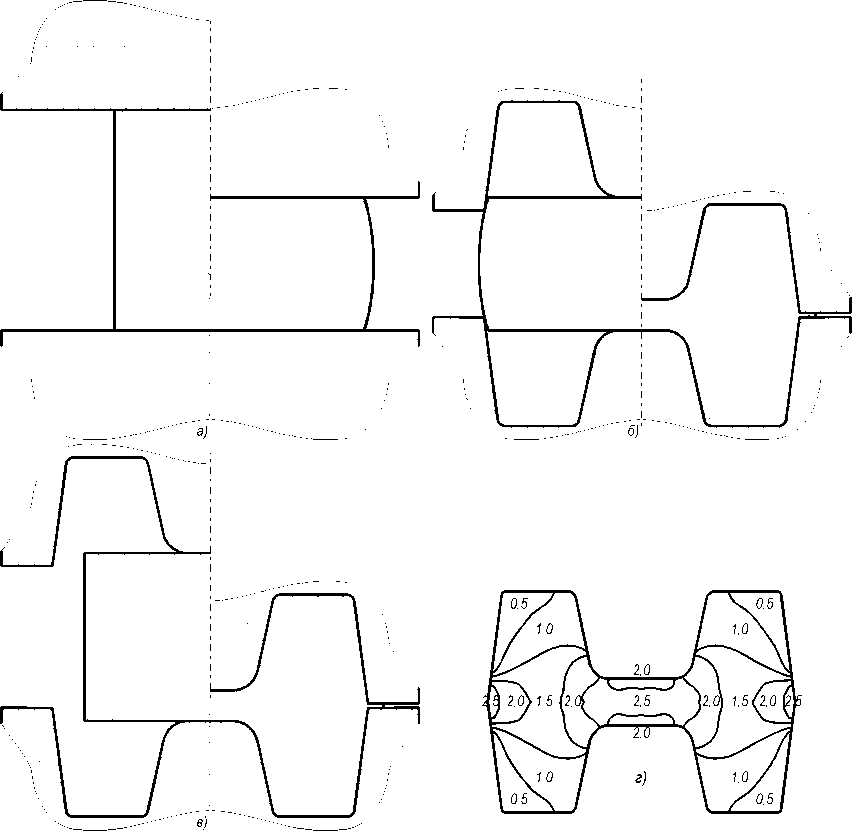

Общим недостатком рекомендаций, аналогичных рекомендациям работы [1], является то, что они при достаточно высоком уровне получаемых результатов определяются низкой универсальностью предлагаемых методик, ориентированных на конкретные формы поковок. В связи с этим в настоящей работе представлены результаты подхода, отличающегося большей универсальностью и основанного на процедуре многошаговой оптимизации процессов объёмной штамповки, реализованной посредством метода обратной прогонки динамического программирования [3]. Оптимизационная методика базировалась на результатах численного моделирования, реализованного методом граничных элементов (МГЭ) [4] посредством постадийного решения обратных задач формоизменения [5]. Эти данные отражены на рис. 3.

При этом, как известно из теории динамического программирования и видно из схемы многошаговой оптимизации (см. рис.3,в), подобный подход отличается повышенной сложностью реализации, связанной с большим объёмом расчётных действий. С другой стороны, не следует исключать и возможность получения результата, близкого к оптимальному по менее сложной технологической схеме штамповки. Поэтому для эффективной организации исследований процессов объёмной штамповки, по крайней мере на начальных этапах проектирования, необходима система не сравнительной, а обобщённой оценки уровня соответствия разработанного технологического решения преследуемой проектной цели.

Рис. 3. Результаты применения процедуры многошаговой оптимизации, основанной на методе обратной прогонки динамического программирования, реализованном МГЭ: а, б – управления первого шага; в – схема многошаговой оптимизации; г-ж – оптимальная схема формоизменения в чистовом ручье на последней ( г ) и предпоследней ( д ) стадиях, в черновом ( е ) и заготовительном ( ж ) ручьях; з – распределение деформации, полученное МКЭ

В связи с этим в дополнение к реализованному оптимизационному подходу предложена методика оценки уровня оптимальности распределения деформированного состояния в поковках, позволяющая по результатам предварительного численного (МКЭ, МГЭ) или физического моделирования определять необходимость введения более сложных схем штамповки поковок.

Теоретический анализ. Учитывая результаты работы [6], в качестве целевой функции, определяющей неравномерность распределения накопленной деформации, использовали параметр [5, 7, 8]

n

∑ I ε ср - ε i I ⋅ S i

J = i = 1 n , (1)

∑Si i=1

где ε i и S i – степень деформации на произвольном ( i -м) участке сечения и площадь этого участка; ε ср – средневзвешенное по площади значение степени деформации по сечению поковки.

Реализация расчётов ориентирована на управление схемой заполнения чистового ручья посредством определения предшествующих заготовительных форм, при которой выражение (1) принимает минимальное значение:

J ^ min . (2)

Отличительные особенности применяемой методики многошагового оптимизационного определения переходных форм штамповки состоят в достаточно широком диапазоне вводимых управлений [5, 8], применении алгоритма снижения размерности оптимизационной задачи – «киевский веник» Михалевича – Шора [9] и реализации решений обратных постадийных задач формоизменения по алгоритму реверсивного нагружения [10, 11] прямым методом граничных элементов [4].

Методика расчётов. Представление об управлениях на первом расчётном шаге, начатом от готовой поковки, отражающем схему заполнения чистового ручья металлом заготовки, можно составить по рис.3 ( а,б ) и табл.1.

Таблица 1

Варианты комбинаций управлений первого шага оптимизации

|

Варианты |

1 |

2 |

3 |

4 |

5 |

|

Комбинации вводимых управ- |

α 1 ≠ 0 |

α 1 = 0 |

α 1 ≠ 0 |

α 1 = 0 |

α 1 ≠ 0 |

|

лений |

α 2 = 0 |

α 2 = 0 |

α 2 = 0 |

α 2 ≠ 0 |

α 2 ≠ 0 |

|

α 3 = 0 |

α 3 ≠ 0 |

α 3 ≠ 0 |

α 3 ≠ 0 |

α 3 = 0 |

|

|

α 4 = 0 |

α 4 ≠ 0 |

α 4 = 0 |

α 4 = 0 |

α 4 = 0 |

|

|

α 5 ≠ 0 |

α 5 = 0 |

α 5 ≠ 0 |

α 5 = 0 |

α 5 = 0 |

|

|

J расч. |

0,1892 |

0,2096 |

0,1636 |

0,2198 |

0,2045 |

В целях увеличения точности на каждом расчётном шаге результаты расчётов обратных задач формоизменения контролировали решением соответствующих прямых задач. Эти расчёты выполнялись МКЭ с использованием программы QForm [2].

Методика оценки уровня оптимальности распределения деформации. Разрабатываемое направление исследований определяет с единых позиций методику и систему первичного оценочного анализа оптимальности технологии штамповки поковок как по данным численного математического моделирования, так и по данным экспериментальных исследований, позволяя, например, при отсутствии данных о предшествующих вариантах изготовления конкретной поковки определять уровень предложенного технологического решения.

В качестве обобщенного геометрического признака формы поковки используется количественный критерий её сложности, рекомендуемый, например, работой [12, с. 158]:

S T = Φ П C П , (3)

где Ф П = ( Р П /Fn )/( Р Ц /FЦ ) - степень сложности сечения поковки (П ) относительно сечения описанной вокруг неё фигуры (цилиндра или параллелепипеда) (Ц ); С П = 2 RЦП / Rn - степень сложности поковки по конфигурации её сечения; P – периметры сечений; F – площади сечений; R П – наружный радиус поковки; R ЦП – абсцисса центра тяжести половины осевого сечения поковки.

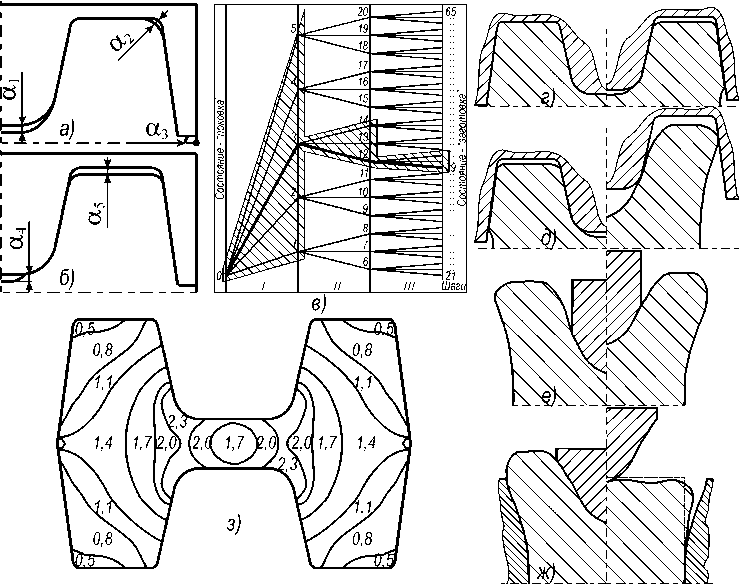

Учитывая то, что в работах [1, 5–8, 10, 11] данных об оптимизации неравномерности деформации в поковках, полученных посредством численного и экспериментального моделирования в рамках методики обратной прогонки динамического программирования, недостаточно, результаты обобщённого анализа были дополнены результатами теоретического (главным образом в рамках метода прямой прогонки динамического программирования) и экспериментального оптимизационного исследований, выполненных другими авторами. Некоторые из анализируемых данных представлены на рис.4 и в табл.2.

В частности, в табл.2 представлен выборочный анализ сравнения результатов уже выполненных исследований в аналогичном направлении с авторскими данными, которые приведены к единым значениям параметра J (1) и критерия сложности поковки ST (3). В соответствии с принятыми в анализируемых работах способами разработки технологических решений и представленными базовыми их вариантами результаты приводятся в классификации по их виду – на расчёт- ные и экспериментальные, а по способу получения – на аналогичные оптимизационным, рациональным и нерациональным решениям.

Рис. 4. Некоторые результаты, определяющие распределение полей накопленной деформации в поковках после штамповки: а – по размеру зёрен; б-ж,к-о – по накопленной деформации; з, и – по изменению температуры в процессе формоизменения (оптимальные: а, в, д, е, з, о)

Таблица 2

Анализ результатов некоторых работ по повышению равномерности деформированного состояния внутри поковок, приведенный к значению параметра J

|

Ссылка |

Источник |

Сложность поковки |

Значение показателя неравномерности J |

|||||

|

S Т |

при расчёте |

в эксперименте |

||||||

|

Опт. |

Рац. |

Нерац. |

Опт. |

Рац. |

Нерац. |

|||

|

Рис.4, а |

[13] |

1,4114 |

0,316 |

– |

– |

– |

– |

– |

|

Рис.4, б-в |

[6] |

2,1805 |

– |

– |

– |

0,111 |

0,256 |

– |

|

Рис.4, г-д |

[14] |

0,8995 |

– |

– |

– |

0,068 |

0,105 |

– |

|

Рис.4, е-ж |

[15] |

1,4645 |

0,200 |

– |

0,192 |

– |

– |

– |

|

Рис.4, з-и |

[16] |

1,8266 |

0,12 |

0,17 |

– |

– |

– |

– |

|

Рис.4, к |

[11] |

0,8303 |

– |

– |

0,108/ 0,081 (0,101) |

– |

– |

0,279 |

|

Рис.4, л |

[17] |

1 |

– |

–/0,069 (0,071) |

– |

– |

0,172 |

– |

|

Рис.3 |

[5], [8] |

2,6258 |

0,401/ (0,409) |

0,489/0,477 |

0,52/0,502 |

0,511 |

– |

3,041 |

|

Рис.4, м-о |

[7] |

1,6589 |

0,162/ (0,193) |

0,246/0,211 |

0,165/0,279 |

0,245 |

0,255 |

0,368 |

Классификация по виду результатов вводится вследствие уже известного рассогласования расчётных и экспериментальных данных между собой [11], которое возможно как в результате принимаемой идеализации расчётной модели, аппроксимационного упрощения получаемых геометрических решений для экспериментального выполнения, так и в случае применения обратного моделирования в виду известной некорректности обратных задач как класса [18]. При этом в табл.2 значения J, полученные по данным численного моделирования для отдельных примеров, приводятся в нескольких вариантах, например, полученные разными методами расчёта: МКЭ/МГЭ (обратным расчётом по МГЭ).

Классификация по способу получения результатов достаточно условна, так как уже было показано (см. табл. 2), что отдельные результаты (см. рис.4, е-ж ), определённые в работах как оптимальные [15], при критериальной оценке по параметру J к таковой группе не относятся, и наоборот – базовые варианты, исходно принимаемые как нерациональные, попадают, по крайней мере, в зону рациональных значений. Первый случай отражает то, что у используемого критерия J имеется зона незначительной нечувствительности, которая относится к вариантам распределения деформаций по полям с близкой площадью, но различной конфигурацией. Второй случай, по всей видимости, относится к примерам относительного сравнения, когда базовый вариант выбран с заранее завышенными требованиями к значению J .

Таким образом, применяемые далее в настоящей работе в сравнении между собой термины «оптимальный», «рациональный» и «нерациональный» характеризуют не строгость постановки решаемой технологической задачи формоизменения при штамповке, а позволяют в общем виде оценить уровень проектного решения на стадии разработки на этапе моделирования. Так, в частности, получены уравнения моделей, по которым можно определить границы указанных диапазонов показателя J по результатам численного (МКЭ, МГЭ) моделирования формоизменения:

J^ < 0,0758 S T - 0,0982 S T + 0,1593 , (4,а)

J ™ax < 0,0545 S T + 0,0071 S T + 0,1112 , (4,б) при 2,75> S T >0,75.

С аналогичных позиций анализировались результаты и экспериментальных исследований, что обусловлено их различием с данными численного моделирования, выполненного не только МГЭ, но и МКЭ. Здесь, как и ранее, для результатов, полученных на основе оптимизационного подхода, использовалась верхняя оценка данных по соответствующей границе диапазона. Как и ранее, в экспериментальных данных имеются исключения, а оценочные модели имеют вид:

J X < 0,0532 S T + 0,0573 S T + 0,0098 , (5,а)

J m ac < 0,22 S T - 0,3812 S t + 0,3901 , (5,б) где 2,75>S T >0,75.

Предлагаемые зависимости (4) и (5) делят расчётное пространство на три области, нижняя из которых J < J m t соответственно относится к схемам, аналогичным оптимальным, средняя J oP . < J < J m ac — аналогичная рациональным, а остальные значения J > J ™ c x могут быть отнесены к нерациональным вариантам схем штамповки. При этом полевое представление распределения накопленной деформации в сечении, в соответствии с применением условия (4), накладывает требования на дискретизацию параметра е i до уровня d е i < 0,3 .

При этом следует также повторно отметить и то, что не все примеры, представленные в табл.2, могут быть однозначно оценены параметром J . Так, на рис.4, е-ж представлен редкий случай, когда размеры полей в сечении поковки главным образом отличаются не площадью, а их формой. В этом случае, в отличие от первоисточника [15], автором данной статьи получены результаты противоречащие, несмотря на несущественное различие, выводам об оптимальности разработанного процесса.

Заключение. Предложен вариант приближённой диапазонной оценки поковок по показателю неравномерности распределения деформированного состояния в сечении J в зависимости от их сложности S T (2,75> S T >0,75). Приведены результаты анализа с позиций не только численного моделирования (4), но и экспериментальных исследований (5), при этом анализируются не только данные, полученные при участии автора, но и сторонние данные, приведенные автором к единому показателю неравномерности J . Классификация процессов представлена в трёхдиапазонном виде и подразделяет соответственно все технологические решения на характерные для реализации оптимизационных процедур в целевом направлении, рациональные и нерациональные.

Список литературы Оценка уровня оптимальности распределения накопленной деформации в поковках, изготавливаемых в открытых штампах

- Неймайер Н.Ф. Холодная и горячая штамповка. Т. 2/Н.Ф. Неймайер. -М.: ОНТИ, 1935. -744 с.

- Биба Н.В. Эффективность применения моделирования для разработки технологии штамповки/Н.В. Биба, А.И. Лишний, С.А. Стебунов//Кузнечно-штамповочное производство. -2001. -№ 5. -С. 39-44.

- Таха Х. Введение в исследование операций: в 2-х книгах. Кн. 1/Х. Таха; пер. с англ. -М.: Мир, 1985. -479 с.

- Бреббия К. Методы граничных элементов/К. Бреббия, Ж. Теллес, Л. Вроубел; пер. с англ. -М.: Мир, 1987. -524 с.

- Резников Ю.Н. Об оптимизации процессов деформирования металлов/Ю.Н. Резников, А.В. Вовченко, В.Е. Жиленков//Металлы. -2006. -№ 1. -С. 39-43.

- Резников Ю.Н. Оптимизация заготовительных ручьёв для поковок, изготовляемых объёмной штамповкой/Ю.Н. Резников, Г.Г. Калинин//Кузнечно-штамповочное производство. -1998. -№ 10. -С. 8-10.

- Резников Ю.Н. Уменьшение неравномерности деформации по сечению поковки при объёмной штамповке/Ю.Н. Резников, А.В. Вовченко, В.Е. Жиленков//Заготовительные производства в машиностроении. -2004. -№ 9. -С. 49-50.

- Вовченко А.В. Оптимизация процессов объёмной штамповки, реализуемая направленным определением заготовительных форм полуфабрикатов на технологических переходах/А.В. Вовченко, Ю.Н. Резников//Заготовительные производства в машиностроении. -2009. -№ 7. -С. 28-33.

- Моисеев Н.Н. Численные методы в теории оптимальных систем/Н.Н. Моисеев. -М.: Наука, 1971. -424 с.

- Вовченко А.В. Особенности обратного гранично-элементного моделирования процессов объёмной штамповки/А.В. Вовченко//Механика деформируемого твёрдого тела и обработка металлов давлением: сб. науч. тр. -Тула: ТулГУ. -2002. -Ч. 1. -С. 70-76.

- Вовченко А.В. Критериальная концепция гранично-элементной реализации алгоритма реверсивного нагружения в решении обратных задач формоизменения для процессов объёмной штамповки/А.В. Вовченко//Прогрессивные технологии в современном машиностроении: сб. стат. VI междунар. науч.-техн. конф., июнь 2010 г. -Пенза: ПДЗ, 2010. -С. 97-100.

- Алиев Ч.А. Система автоматизированного проектирования технологии горячей объёмной штамповки/Ч.А. Алиев, Г.П. Тетерин. -М.: Машиностроение, 1987. -224 с.

- Li Jun. Prediction of Grain Size Evolution for Hot-Forget Workpieces/Li Jun, Li Runfang//Cailiao Kexue yu gongyi: Mater.Sci.&Technol. -1999. -Vol. 7. -№ 2. -P. 73-76.

- Becker M. A new approach to optimization of metal forming processes/M. Becker, R. Kopp//Numiform 1989. Tompson et al. (eds). -Balkema. Rotterdam. -Р. 107-113.

- Zhao Xinhai. Optimal preform Die Design through Controlling Deformation Uniformity in Metal Forging/Zhao Xinhai, Zhao Guogun, Wang Guangchun, Wang Tonghai//J. Mater. Sci. and Technol. -2002. -18. -№ 5. -Р. 465-467.

- Chung J.S. Process Optimal Design in Forging by Genetic Algorithm/J.S. Chung, S.M. Hwang//Trans. ASME. J. Manuf. Sci. and Eng. -2002. -124. -№ 2. -Р. 397-408.

- Вовченко А.В. Перспективы применения численных методов в проектировании процессов объёмной штамповки/А.В. Вовченко//Состояние и перспективы развития сельскохозяйственного машиностроения: мат-лы междунар. науч.-практ. конф., 4-5 марта 2010 г. -Ростов н/Д, 2010. -430 с. -С. 195-199.

- Вовченко А.В. О возможности улучшения решений обратных задач расчёта формоизменения в процессах ОМД/А.В. Вовченко, Ю.Н. Резников, А.Н. Соловьёв//Известия вузов. Северо-Кавказский регион. Технические науки. -2009. -№ 3. -С. 60-64.