Оценка уровня технологической оснащенности предприятий технического сервиса агропромышленного комплекса в Приволжском федеральном округе

Автор: Комаров Владимир Александрович, Курашкин Михаил Иванович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Агроинженерия

Статья в выпуске: 3, 2022 года.

Бесплатный доступ

Введение. Уровень технологической оснащенности и качество расстановки оборудования на участках предприятий технического сервиса оказывает значительное влияние на величину площадей производственных участков и эффективность путей перемещения объектов технического сервиса. Цель работы - оценить фактический уровень оснащенности и качество расстановки технологического оборудования на конкретных производственных участках предприятий. Материалы и методы. Качество расстановки оборудования на предприятиях определяется на основании сравнения фактического и нормативного значений коэффициента, учитывающего рабочие места, проезды и проходы на конкретных производственных участках. В процессе исследования предложен метод определения уровня технологической оснащенности участков на основании физического износа технологического оборудования и коэффициента плотности расстановки. Результаты исследования. На 80 % участков не соблюдаются основные нормы технологического проектирования. Фактическое значение коэффициента плотности расстановки оборудования на конкретных участках составляет 1,1-42,8. При этом среднее значение коэффициента составило 12,5 для предприятий с парком менее 25 тракторов, 10,2 для предприятий с парком от 25 до 50 тракторов и 8,6 для предприятий с парком более 50 тракторов. Доля участков с высокой плотностью расстановки оборудования составила 13,3 %, со средней 40,0 % и с низкой 46,7 %. Коэффициенты, наиболее близкие к нормативным значениям, выявлены на участках ремонта гидравлической системы и масляной аппаратуры, полимерном и окраски и сушки. А на таких основных участках, как слесарно-механический, кузнечный, сварочно-наплавочный и др., значения коэффициента плотности расстановки оборудования отличаются от нормативных значений в несколько раз. Обсуждение и заключение. Проведенные исследования показали низкий уровень технологической оснащенности большинства производственных участков предприятий в Приволжском федеральном округе. Результаты исследования позволят в будущем оптимизировать величины площадей производственных участков и обеспечить эффективность путей перемещения техники внутри корпусов.

Технический сервис, предприятие, производственный участок, технологическая оснащенность, расстановка оборудования

Короткий адрес: https://sciup.org/147238930

IDR: 147238930 | УДК: 631.171(470.4/5) | DOI: 10.15507/2658-4123.032.202203.338-354

Текст научной статьи Оценка уровня технологической оснащенности предприятий технического сервиса агропромышленного комплекса в Приволжском федеральном округе

В настоящее время одной из важнейших задач технического сервиса является оказание услуг высокого качества при минимальной себестоимости. Так как планировка производственного корпуса и схема расстановки оборудования влияют на выполнение технологических процессов, а следовательно и качество услуг, то необходимо оптимальное размещение на производственной площади участка или корпуса [1–3].

Уровень технической вооруженности предприятия определяет пути формирования планировочных решений. При разработке компоновки предприятия особенно важно учитывать строительные нормы, правила пожарной безопасности и др.1. Эффективность планировки зависит от методов проведения технологических процессов; количества производственных участков; оборудования; токсичности и взрыво-пожароопасности производственных процессов.

На основании решения проблемы по расстановке оборудования можно определить оптимальные производственные маршруты, обеспечивающие равномерность загрузки оборудования, и рациональную схему грузопотоков, исключающую оборотные и перекрещивающиеся транспортные потоки между участками. Определяющим фактором

Том 32, № 3. 2022

рационального размещения оборудования для повышения технологической оснащенности предприятий является коэффициент плотности расстановки оборудования K п, учитывающий рабочие места, проезды, проходы и другие строительные нормы расстояний.

Цель исследования – определить фактический уровень оснащенности и качества расстановки технологического оборудования на конкретных производственных участках предприятия.

Обзор литературы

Разработка компоновок корпусов предприятий основывается на следующих факторах: рациональная последовательность технологических операций; сокращение путей перемещения машин и узлов; эффективная организация производственного процесса и доступ к оборудованию2 [4; 5]. Планировки корпусов состоят из планов участков с основным производственным и вспомогательным назначением3. Они необходимы для качественного функционирования производственного процесса, расстановки оборудования, лабораторий контроля, складов и т. д. Планировочные решения должны обеспечивать оптимальные расстояния между оборудованием на всех участках. При этом расчетная площадь участков должна соответствовать рациональному размещению оборудования [6–8].

Создание планировочных решений по рабочим местам и технологическому оборудованию на передовых предприятиях производится на основе систем Open Cascade и CAD, состоящих из проектировочных модулей зданий, размеров и геометрических фигур [9–11]. Разработанные при этом компоновки производственных корпусов основаны на построении различных вариантов оптимальных схем грузопотоков или на координатах расположения технологического оборудования [12; 13].

В зависимости от масштабов производства используют два различных способа расстановки оборудования4. При крупносерийном и массовом производстве оборудование располагается по ходу технологического процесса. Перемещение техники осуществляется по прямолинейной, Г- и П-образной схемам, если длина производственной линии превышает длину участка [2; 4; 5]. При этом оборудование устанавливается в виде производственной линии, учитывая санитарно-технические нормы. Схема расстановки оборудования определяется последовательностью технологических операций. Данный способ расстановки оборудования позволяет минимизировать площади производственных участков. Схема грузопотоков для участков и рабочих мест при этом не рассматривается [14–16].

Для условий единичного и серийного производства (предприятия технического сервиса) оборудование располагается групповым методом по видам оборудования5 [3; 14]. Рассматриваемый способ расстановки оборудования позволяет оптимизировать схему грузопотоков для каждого производственного участка и корпуса в целом.

Минимизация площадей участков в данном случае осуществляется, во-первых, путем расстановки оборудования в несколько рядов, во-вторых, с использованием различных видов расстановки по отношению к проходам и проездам6 [9; 12].

На предприятиях от 10 до 60 % производственных затрат на создание конечного продукта связано с качеством организации материального потока [17; 18]. При этом за критерий оценки выбора оптимального компоновочного плана расстановки оборудования может быть принят минимум мощности материального потока или схемы грузопотоков. Оптимальная схема размещения оборудования на производственных участках позволяет сократить число используемых транспортных средств, простои оборудования и энергетические затраты, а также улучшить управление производственным процессом.

Площади участков для основного и вспомогательного производства определяются различными способами. Наиболее распространенными являются следующие: 1) по удельным площадям, приходящимся на одну единицу оборудования (производственного рабочего, рабочее место, приведенный капитальный ремонт и т. п.)7; 2) по фактической площади пола, занимаемой оборудованием, инвентарем и техникой, с учетом проездов, проходов и других строительных норм расстояний8. На основании существующих исследований наиболее точным является второй способ определения площадей участков предприятий [7; 15; 19].

Вторым способом площадь участка рассчитывается по суммарной площади FОБ, занимаемой оборудованием, машино-местами и инвентарем на участке, и нормированной величине Kп (табл. 1) по формуле F = FОБ • Kп.

Расстановка оборудования на участках и рабочих местах должна обеспечивать осуществление технологических процессов с использованием оптимальных рабочих приемов и производственных режимов.

Оборудование на участках располагается в соответствии с разработанными схемами грузопотоков в корпусе и нормами технологического проектирования9. Так расстояние от оборудования до стен и колонн корпуса определяется в зависимости от его габаритных размеров. При этом нормы расстояний между единицами оборудования устанавливаются с учетом конкретных производственных условий с целью обеспечения безопасности жизнедеятельности при осуществлении технологических операций и обслуживании оборудования10.

Т а б л и ц а 1

T a b l e 1

Коэффициент K п для расчета площадей основных подразделений предприятий технического сервиса11

Coefficient K п for calculating the size of main work areas of service enterprises

|

Наименование производственного подразделения / Work area for |

Нормируемый диапазон изменения коэффициента K п / Normalized range of changes in coefficient K п |

|

Наружной очистки / External cleaning |

3,0–3,5 |

|

Разборочно-сборочное, моечное и дефектовочное / Disassembling and assembling, washing and inspecting for defects |

3,5–4,5 |

|

Ремонта узлов и систем двигателей / Repairing engine components and systems |

3,5–4,0 |

|

Обкатки и испытания двигателей / Breaking in and testing engines |

4,5–6,0 |

|

Слесарно-механическое / Fitting and mechanical work |

4,0–5,0 |

|

Кузнечное / Forging |

5,5–6,5 |

|

Медницкое / Copper works |

3,5–4,0 |

|

Сварочно-наплавочное / Welding and fusing |

5,5–6,5 |

|

Вулканизационное / Vulcanizing |

4,0–5,0 |

|

Ремонта электрооборудования / Repairing electrical equipment |

3,5–4,0 |

|

Ремонта топливной аппаратуры / Repairing fuel equipment |

3,5–4,0 |

|

Ремонта и регулировки сельскохозяйственных машин и оборудования животноводческих ферм / Repairing and adjustment of agricultural machinery and equipment for livestock farms |

5,0–6,0 |

|

Ремонта гидравлической системы и масляной аппаратуры / Repairing hydraulic system and oil system apparatuses |

3,5–4,0 |

|

Окраски и сушки / Painting and drying |

3,5–4,5 |

|

Полимерное / Restoring machinery parts with polymer composites |

3,5–4,5 |

|

Инструментально-раздаточная кладовая / Toolshed |

4,0–4,5 |

При обслуживании оборудования подъемно-транспортными механизмами его расстановка (расстояние от строительных элементов) определяется с учетом исключения «мертвых» зон. При установке оборудования на индивидуальном фундаменте нормы расстояний оборудования от строительных элементов стен принимаются с учетом формы и размеров фундаментов соседнего обо-рудования12.

Материалы и методы

Площадь предприятий делится на основную и вспомогательную. Основная площадь отводится под производственные участки и включает площадь для размещения рабочих мест, технологического оборудования, приспособлений, подъемно-транспортных механизмов, техники, агрегатов и узлов машин, рабочих мест, проходов и проездов. Площадь вспомогательная отводится под подразделения инженерно-технические, санитарные, бытовые, складские и др.

Нормы расстояний между единицами оборудования и от оборудования до различных видов строительных конструкций и элементов корпусов, расстояние между рядами, а также ширину проходов, цеховых и магистральных проездов с наличием механизированного верхнего и напольного транспорта принимают с учетом общероссийских норм технологического проектирования13.

В специальной литературе основные площади производственных участков определяются четырьмя спо-собами14 [15]. Способ, основанный на определении площади пола, занимаемой технологическим оборудованием, техникой, узлами и агрегатами машин, является наиболее точным и наименее трудоемким. Он, кроме того, учитывает затраты площади на рабочие места, проходы, проезды и различные строительные нормы расстояний на каждом производственном участке (применяется коэффициент плотности расстановки оборудования Kп). Отсюда площадь участков FУЧ определим по формулам:

-

а) для участков, на которых машины занимают отдельные площади:

ml

F /ч n = | Z F mv N^L F ' j • N 4 K (1) к i = 1 j = 1 )

-

б) для участков, на которых объекты технического сервиса размещены на оборудовании (при этом их габаритные размеры не превышают габаритных размеров станков и стендов):

()

F/ч n =|Z Foj Nj\- Kn,(2)

к J=1

где FMi – площадь пола, занятая i- й техникой на производственном участке, м2; Ni – число i -й техники, размещенной на производственном участке, ед.; F ОБ j – площадь пола, занятая j -м технологическим оборудованием, м2; Nj ‒ число j -го технологического оборудования, размещенного на производственном участке, ед.; K п – коэффициент плотности расстановки оборудования для n - го производственного участка (табл. 1).

С целью определения окончательной площади участка учитывается только техника, располагающаяся на отдельных площадях в модернизируемом подразделении. При этом учитываются крайние положения перемещающихся узлов оборудования, а также наиболее крупногабаритная техника и ее агрегаты15 [20].

Для оценки уровня технической вооруженности предприятий необходимо определить плотность расстановки оборудования на отдельных участках и в корпусе в целом. В процессе исследований выявлено, что для решения поставленной задачи достаточно достоверным в данном случае может быть определение фактических значений коэффициента Kп, учитывающего рабочие места, проезды и проходы [7; 21–23]. При уменьшении значения коэффициента Kп плотность расстановки оборудования увеличивается, а следовательно, растет уровень технической вооруженности. Преобразуя формулы (1) и (2), получим выражения (3) и (4) для определения фактических значений коэффициента Kп:

F

K. - -------^; О)

2 FM/Ni + 2 Fх Nj i-1

F

K„ - ^ .(4)

2 F OB j ■ N j j - 1

Результаты исследования

На данном этапе исследований проанализированы основные участки ремонтно-обслуживающих баз (РОБ) в АПК Приволжского федерального округа аграрных холдингов,

Том 32, № 3. 2022

сельскохозяйственных производственных кооперативов и фермерских хозяйств, у которых вспомогательной производственной деятельностью является категория «Услуги по монтажу, ремонту и техобслуживанию машин для сельского хозяйства» [24–28].

Внешний вид участков, в наибольшей степени отвечающих положениям и правилам нормативно-технической документации, описан в ряде работ [2; 24; 25]. Общая характеристика рассматриваемых РОБ представлена в таблице 2. Как видно из таблицы 2, общая площадь РОБ и площадь основного корпуса растут с увеличением общего парка тракторов. Причем у одной и той же категории предприятия она отличается более чем в 2 раза, а у небольших РОБ, с количеством обслуживаемых тракторов менее 25 ед., общая площадь РОБ отличается более чем в 10 раз.

Интервал изменения фактических значений K п, учитывающего рабочие места, проезды и проходы для предприятий АПК, представлен в таблице 3.

Данные исследований показали, что диапазон изменения фактического значения коэффициента К п практически не зависит от масштаба предприятия. Однако его значения отличаются почти в 40 раз и имеют значения как намного ниже нормативных значений коэффициента K п, так и значительно их превышающие.

Т а б л и ц а 2

T a b l e 2

Общая характеристика исследуемых предприятий технического сервиса

General characteristics of the studied technical service enterprises

|

Предприятия технического сервиса с парком тракторов в хозяйствах, шт. / Technical service enterprises with a fleet of tractors in farms, pcs |

Количество обследованных хозяйств, шт. / Number of surveyed farms, pcs |

Общая площадь предприятий технического сервиса, м2 / Total area of technical service enterprises, m2 |

Площадь основного производственного корпуса, м2 / The area of the main production building, m2 |

|

менее 25 / less than 25 |

69 |

9 970–117 126 |

288–648 |

|

от 25 до 50 / from 25 to 50 |

27 |

105 147–222 274 |

432–1 008 |

|

от 50 до 75 / from 50 to 75 |

11 |

213 538–361 350 |

864–2 160 |

|

344 |

Агроинженерия |

Т а б л и ц а 3

T a b l e 3

Показатели коэффициента K п в зависимости от парка тракторов в хозяйствах K п coefficient indicators depending on the fleet of tractors in farms

|

Предприятия технического сервиса с парком тракторов в хозяйствах, шт. / Technical service enterprises with a fleet of tractors in farms, pcs |

Фактическое значение коэффициента K п для расчета площадей основных подразделений / The actual value of the coefficient K п for calculating the areas of the main divisions минимальное / максимальное / среднее / middle minimal maximum |

|

менее 25 / less than 25 от 25 до 50 / from 25 to 50 от 50 до 75 / from 50 to 75 |

1,1 12,5 42,8 1,6 10,2 41,7 2,1 8,6 40,0 |

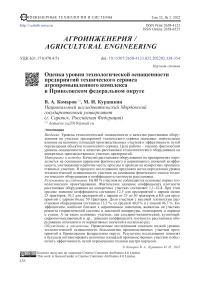

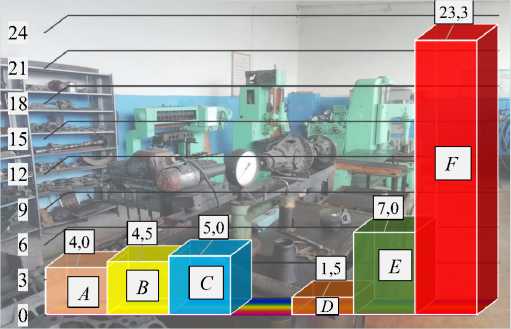

Это свидетельствует, с одной стороны, о плотности расстановки оборудования выше нормативной на части предприятий, а с другой стороны, о низкой технологической оснащенности и неэффективном использовании производственных площадей РОБ на ряде предприятий. Фактические значения коэффициента K п, учитывающего рабочие места, проезды и проходы для различных участков рассматриваемых предприятий, представлены в таблице 4 и на рисунках 1–3.

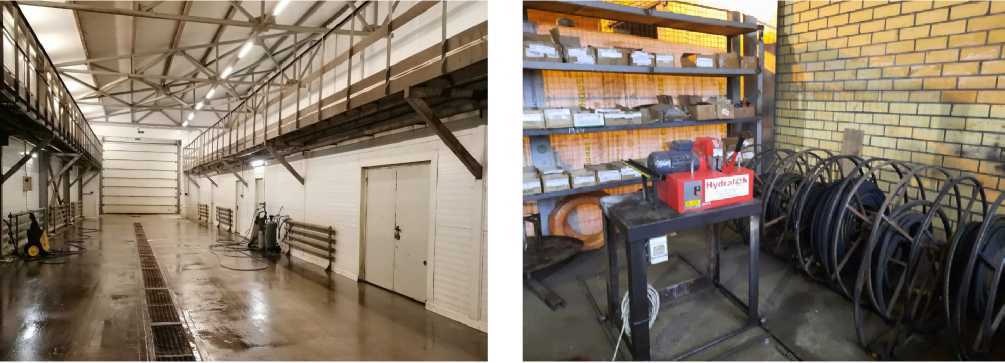

Как видно из таблицы 4 и рисунка 3, фактические значения коэффициента K п у большинства участков имеют большой интервал изменения (от 2,5 до 36 раз). Это свидетельствует, с одной стороны, о плотности расстановки оборудования выше нормативной на части участков предприятий, а с другой ‒ о низкой технологической оснащенности и неэффективном использовании производственных площадей участков на ряде предприятий. Внешний вид производственных участков показан на рисунках 4 и 5.

Т а б л и ц а 4

T a b l e 4

Показатели коэффициента K п для участков предприятий технического сервиса K п ratios for work areas of technical service enterprises

|

Наименование подразделения / Work area for |

Фактическое значение коэффициента K п/ Actual value of the coefficient K п |

||

|

минимальное / minimal |

среднее / middle |

максимальное / maximum |

|

|

1 |

2 |

3 |

4 |

|

Наружной очистки / External cleaning Разборочно-сборочное, моечное |

1,1 |

2,7 |

14,5 |

|

и дефектовочное / Disassembling and assembling, washing and inspecting for defects |

1,4 |

4,2 |

12,7 |

|

Ремонта узлов и систем двигателей / Repairing engine components and systems |

2,6 |

4,9 |

9,8 |

|

Обкатки и испытания двигателей / Breaking and testing engines |

3,2 |

5,2 |

7,4 |

|

Слесарно-механическое / Fitting and mechanical work |

1,5 |

7,0 |

23,3 |

|

Кузнечное / Forging |

1,7 |

5,9 |

26,0 |

|

Agricultural engineering |

345 |

||

Окончание таблицы 4 / End of table 4

Медницкое / Copper works

Сварочно-наплавочное /

Welding and fusing

Вулканизационное / Vulcanizing

Ремонта топливной аппаратуры / Repairing fuel equipment

Ремонта электрооборудования / Repairing electrical equipment

Ремонта гидравлической системы и масляной аппаратуры / Repairing hydraulic system and oil system apparatuses

Ремонта и регулировки сельскохозяйственных машин и оборудования / Repairing and adjustment of agricultural machinery and equipment

Окраски и сушки / Painting and drying

6,7

1,2

2,9

6,0

1,3

2,3

1,3

3,1

9,5

12,1

11,2

17,0

5,0

3,2

7,3

3,9

13,5

42,8

37,9

40,0

13,9

4,1

15,4

5,2

2,8

3,8

4,9

Полимерное / Restoring machinery parts with polymer composites

Р и с. 1. Средние нормативные (и) и фактические (■) значения коэффициента K п подразделений:

I – наружной очистки; II – разборочно-сборочное, моечное и дефектовочное;

-

III – ремонта узлов и систем двигателей; IV – cлесарно-механическое; V – кузнечное;

VI – cварочно-наплавочное; VII – ремонта топливной аппаратуры;

VIII – ремонта электрооборудования; IX – ремонта гидравлической системы и масляной аппаратуры;

X – ремонта и регулировки сельскохозяйственных машин и оборудования

F i g. 1. Average standards (^) and actual (■) values of K п coefficient for work areas: I – external cleaning; II – disassembling and assembling, washing and inspecting for defects;

-

III – repairing engine components and systems; IV – fitting and mechanical work; V – forging;

-

VI – welding and fusing; VII – repairing fuel equipment; VIII – repairing electrical equipment;

IX – repairing hydraulic system and oil system apparatuses; X – repairing and adjustment of agricultural machinery and equipment

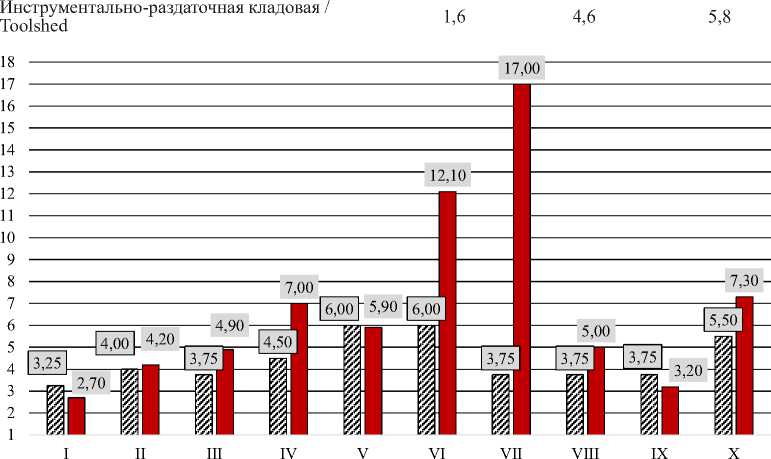

Р и с. 2. Показатели значения коэффициента K п на слесарно-механическом участке:

A – нормативное минимальное значение коэффициента K п ; B – нормативное среднее значение коэффициента K п ; C – нормативное максимальное значение коэффициента K п;

D – фактическое минимальное значение коэффициента K п ; E – фактическое среднее значение коэффициента K п; F – фактическое максимальное значение коэффициента K п

F i g. 2. The values of K п coefficient at the tool and bench work area: A – normative minimum value of K п coefficient; B – normative average value of K п coefficient; C – normative maximum value of K п coefficient; D – actual minimum value of K п coefficient; E – actual average value of K п coefficient; F – actual maximum value of K п coefficient

Р и с. 3. Минимальные (■ ) и максимальные ( ■) фактические значения коэффициента K п для различных участков предприятий технического сервиса:

I – наружной очистки; II – разборочно-сборочное, моечное и дефектовочное;

-

III – ремонта узлов и систем двигателей; IV – cлесарно-механическое; V – кузнечное;

VI – cварочно-наплавочное; VII – ремонта топливной аппаратуры;

VIII – ремонта электрооборудования; IX – ремонта гидравлической системы и масляной аппаратуры; X – ремонта и регулировки сельскохозяйственных машин и оборудования

F i g. 3. Minimum (■ ) and maximum ( ■) actual values of K п coefficient for various work areas of technical service enterprises: I – external cleaning; II – disassembling and assembling, washing and inspecting for defects; III – repairing engine components and systems;

-

IV – fitting and mechanical work; V – forging; VI – welding and fusing; VII – repairing fuel equipment; VIII – repairing electrical equipment; IX – repairing hydraulic system and oil system apparatuses;

X – repairing and adjustment of agricultural machinery and equipment

Agricultural engineering 347

a)

b)

Р и с. 4. Внешний вид современных производственных участков:

a) наружной очистки и мойки ЗАО «Мордовский Бекон»;

b) ремонта гидравлических систем птицефабрики «Чамзинская»

F i g. 4. Appearance of modern work areas for: a) external cleaning and washing (ZAO Mordovsky Bekon); b) repairing hydraulic systems (egg and pullet factory Chamzinskaya)

a) b)

Р и с. 5. Внешний вид производственных участков с устаревшим оборудованием: a) слесарно-механического ЗАО «Мордовский Бекон»;

b) сварочно-наплавочного ЗАО «Мордовский Бекон»

F i g. 5. Appearance of work areas with outdated equipment for:

-

a) fitting and mechanical work (ZAO Mordovsky Bekon); b) welding and fusing (ZAO Mordovsky Bekon)

На основании сравнения нормативного и фактического значений коэффициента K п для рассматриваемых предприятий проведено разграничение участков по характеру плотности расстановки оборудования. Они показывают, что около половины (46,7 %) производственных участков имеют низкую плотность расстановки оборудования (ниже нормативного значения). Примерно 40,0 % имеют плотность расстановки оборудования в пределах нормативных 348

значений. И у 13,3 % производственных участков плотность расстановки оборудования выше нормативных показателей.

Исследование конкретных предприятий технического сервиса показало наличие как современных производственных участков (рис. 4), так и использование в большинстве из них морально и физически устаревшего технологического оборудования (рис. 5) и низкий уровень оснащенности Агроинженерия

Vol. 32, no. 3. 2022 приспособлениями и инструментами. Показатели коэффициента K п, наиболее близкие к нормативным значениям, выявлены на участках ремонта гидравлической системы и масляной аппаратуры, полимерном и окраски и сушки. А на таких основных участках, как слесарномеханический, кузнечный, сварочно-наплавочный и др., значения коэффициента плотности расстановки оборудования K п отличаются от нормативных показателей в несколько раз.

Обсуждение и заключение

Результаты исследований показали, что на 80 % участков не соблюдаются основные нормы технологического проектирования. Установлена недостаточная плотность расстановки технологического оборудования на различных производственных участках и, как следствие, недооснащенность почти половины участков современным технологическим оборудованием. Фактические значения коэффициента плотности расстановки технологического оборудования K п, учитывающего рабочие места, проезды и проходы для рассматриваемых предприятий технического сервиса, составили 1,1-42,8, то есть отличались почти в 40 раз. При этом среднее значение коэффициента K п составило 12,5 для предприятий с парком менее 25 тракторов, 10,2 для предприятий с парком от 25 до 50 тракторов и 8,6 для предприятий с парком более 50 тракторов.

Таким образом, проведенные исследования по изучению уровня технологической оснащенности и плотности расстановки оборудования на участках предприятий позволят в будущем оптимизировать величины площадей производственных участков и обеспечить эффективность путей перемещения техники, агрегатов и узлов машин внутри корпусов.

Кроме того, с целью обоснованного технического перевооружения и реконструкции конкретных производственных участков и рабочих мест предприятий технического сервиса в АПК предполагается на следующем этапе исследований провести анализ основных характеристик технологического оборудования, имеющегося на действующих предприятиях Приволжского федерального округа. При этом для повышения качества обслуживания и ремонта сельскохозяйственной техники необходимо установить классификационные признаки (класс точности, степень автоматизации и специализации и др.), фактические и нормативные сроки службы и загруженность технологического оборудования (в течение отдельных рабочих смен и календарного года). Для обеспечения импорто-замещения и развития отечественного станкостроения необходимы данные о фирмах-изготовителях и странах-производителях оборудования.

Agricultural engineering 349

Поступила 04.04.2022; одобрена после рецензирования 21.05.2022; принята к публикации 10.06.2022

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Submitted 04.04.2022; approved after reviewing 21.05.2022; accepted for publication 10.06.2022

All authors have read and approved the final manuscript.

Список литературы Оценка уровня технологической оснащенности предприятий технического сервиса агропромышленного комплекса в Приволжском федеральном округе

- Бондаренко В. Н., Жуков Е. М. Моделирование компоновочно-технологического решения гибкой производственной системы с целью оптимизации расстановки основного технологического оборудования // Вестник Тамбовского университета. Серия: Естественные и технические науки. 2006. Т. 11, № 4. С. 594-596. URL: http://journals.tsutmb.ru/a8/upload/2019-01/Бондаренко,%20Жу-M^^df (дата обращения: 31.03.2021).

- Вороненко В. П., Куцелап К. А., Шалдов А. Э. Расстановка оборудования на производственном участке с использованием гибких моделей технологических и производственных маршрутов изготовления изделий // Наукоемкие технологии в машиностроении. 2018. № 8. С. 11-15. doi: https://doi.org/10.30987/article_5b536400cf58b7.82336964

- Куцелап К. А. Методика определения оптимального способа размещения оборудования на производственной площадке с целью минимизации транспортных издержек // Фундаментальные и прикладные проблемы техники и технологии. 2019. № 3. С. 27-33. URL: http://oreluniver.ru/public/ file/archive/Annotatsiya_ZHurnal_3.pdf (дата обращения: 29.11.2021).

- Забудский Г. Г., Амзин И. В. Алгоритм компактного размещения технологического оборудования на параллельных линиях // Сибирский журнал индустриальной математики. 2013. Т. 16, № 3. С. 86-94. URL: http://www.mathnet.ru/php/archive.phtml?wshow=paper&jrnid=sjim&paperid=794&opt ion_lang=rus (дата обращения: 29.11.2021).

- Соколова Я. В. Методика размещения оборудования на производственных участках машиностроительных производств методом «муравьиных колоний» // Технология машиностроения. 2013. № 4. С. 65-68. URL: http://www.ic-tm.ru/info/4_20 (дата обращения: 29.11.2021).

- Thurer M., Silva C., Stevenson M. Workload Control Release Mechanisms: from Practice Back to Theory Building // International Journal of Production Research. 2010. Vol. 48, Issue 12. P. 3593-3617. doi: https://doi.org/10.1080/00207540902922810

- Achuth Kumar N. V, Asadi S. S. Assesement on Factors Declining Labour Productivity in Construction Projects // International Journal of Civil Engineering and Technology. 2017. Vol. 8, Issue 1. P. 340-348.

- Mohamed A. N. Knowledge Based Approach for Productivity Adjusted Construction Schedule // Expert Systems with Applications. 2001. Vol. 21, Issue 2. P. 87-97. doi: https://doi.org/10.1016/S0957-4174(01)00029-X

- Вороненко В. П., Соколова Я. В. Алгоритм проектирования технологических планировок предметно-замкнутых участков механообрабатывающих цехов серийного производства // Вестник МГТУ «СТАНКИН». 2012. № 1. С. 11-14. URL: http://stankin-journal.ru/ru/articles/493 (дата обращения: 29.11.2021).

- Чигиринский Ю. Л. Возможность математического решения задачи проектирования планировок производственных помещений // Известия Волгоградского государственного технического университета. 2008. Вып. 4, № 9. С. 50-53. URL: http://www.vstu.ru/uploadiblok/files/izvestiya/ archive/7/2008-09.pdf (дата обращения: 29.11.2021).

- Юров А. Н. Проектирование автоматизированной системы производственных планировок // Моделирование систем и процессов. 2019. Т. 12, № 1. С. 87-93. doi: https://doi.org/10.12737/ar ticle_5d639c813abcb9.89415758

- Тимофеева Е. В., Тимофеев М. В., Лебедев В. С. Автоматизация размещения оборудования на участке серийного производства с использованием эвристических методов // Вестник Рыбинской государственной авиационной технологической академии им. П. А. Соловьева. 2014. № 3. С. 115-120.

- Балалаев А. Н., Паренюк М. А. Оценка эффективности размещения оборудования на предприятиях вагонного хозяйства // Наука и образование транспорту. 2016. № 1. С. 17-20.

- Аносова А. И., Бураев М. К. К выбору показателей технологического уровня предприятий технического сервиса машин в АПК // Вестник ИрГСХА. 2014. № 63. С. 85-91. URL: http://vestnik. irsau.ru/files/v63.pdf (дата обращения: 08.10.2021).

- Rokni S., Fayek A. R. A Multi-Criteria Optimization Framework for Industrial Shop Scheduling Using Fuzzy Set Theory // Integrated Computer-Aided Engineering. 2010. Vol. 17, Issue 3. P. 175-196. doi: https://doi.org/10.3233/ICA-2010-0344

- Khadiev K., Makarychev K., Belov V. On Analysis of Input Data for Jobs Shop Scheduling Problem with Respect to Workers Productivity // International Journal of Pharmacy and Technology. 2016. Vol. 8, Issue 3. P. 15133-15137. URL: http://www.ijptonline.com/wp-content/uploads/2016/10/15133-15137.pdf (дата обращения: 29.11.2021).

- Горский С. С. Повышение эффективности транспортных систем путем оптимизации материальных потоков на производственных участках механосборочного производства // Известия МГТУ «МАМИ». 2009. № 2. С. 195-201. URL: https://old.mospolytech.ru/pages/files/sc_journal_2(8)_2009. pdf (дата обращения: 31.03.2021).

- Методика разработки системы средств технологического оснащения для сервисных предприятий / И. Н. Кравченко [и др.] // Техника и оборудование для села. 2019. № 4. С. 39-43. doi: https://doi.org/10.33267/2072-9642-2019-4-39-43

- Вороненко В. П., Куцелап К. А., Седых М. И. Синтез оптимального планировочного решения для производственных участков многономенклатурного производства при использовании альтернативных технологических процессов // Вестник МГТУ «СТАНКИН». 2020. № 4. С. 23-27. URL: http://stankin-journal.ru/ru/articles/2326 (дата обращения: 15.03.2021).

- Ломакин Д. О. Комплексный подход к оценке технической и технологической оснащенности автосервисных предприятий // Актуальные направления научных исследований XXI века: теория и практика. 2015. Т. 3, № 4-1. С. 194-197. URL: https://naukaru.ru/ru/nauka/article/7556/view (дата обращения: 08.10.2021).

- Иванов В. П., Вигерина Т. В. Повышение качества проектов ремонтно-обслуживающих предприятий с использованием композиционных центров // Технический сервис машин. 2021. № 1. С. 115-123. doi: https://doi.org/10.22314/2618-8287-2021-59-1-115-123

- Иванов В. П. Композиционные центры в компоновках производственных корпусов автотранспортных предприятий // Вестник Полоцкого государственного университета. Серия В. Промышленность. Прикладные науки. 2021. № 3. С. 28-32. URL: https://journals.psu.by/index.php/ industry/article/view/868/770 (дата обращения: 25.03.2022).

- Иванов В. П., Вигерина Т. В., Веремей Г. А. Новые планировочные решения производственных участков автотранспортных предприятий // Технический сервис машин. 2022. № 1. С. 11-22. URL: https://elibrary.ru/item.asp?id=48111259 (дата обращения: 25.03.2022).

- Комаров В. А. Исследование предприятий технического сервиса для обеспечения показателей надежности машин (на примере агропромышленного комплекса Республики Мордовия) // Вестник Мордовского университета. 2018. Т. 28, № 2. С. 222-238. doi: https://doi.org/10.15507/0236-2910.028.201802.222-238

- Комаров В. А., Салмин В. В., Курашкин М. И. Исследование генеральных планов предприятий технического сервиса в агропромышленном комплексе // Инженерные технологии и системы. 2019. Т. 29, № 4. С. 560-577. doi: https://doi.org/10.15507/2658-4123.029.201904.560-577

- Комаров В. А., Нуянзин Е. А., Курашкин М. И. Исследование процесса постановки на хранение комбайновой и самоходной техники в региональном агропромышленном комплексе // Техника и оборудование для села. 2019. № 5. С. 32-36. doi: https://doi.org/10.33267/2072-9642-2019-5-32-36

- Комаров В. А., Нуянзин Е. А., Курашкин М. И. Хранение сложной сельскохозяйственной техники в Мордовии // Сельский механизатор. 2019. № 9. С. 38-40. URL: http://selmech.msk.ru/919. html (дата обращения: 29.11.2021).

- Комаров В. А., Курашкин М. И. Исследование работоспособности зерноуборочных комбайнов в гарантийный период // Инженерные технологии и системы. 2021. Т. 31, № 2. С. 188-206. doi: https://doi.org/10.15507/2658-4123.031.202102.188-206