Оценка усталостной долговечности и определение критической плоскости при многоосном циклическом нагружении с произвольным сдвигом фаз

Автор: Бураго Н.Г., Никитин И.С., Никитин А.Д., Стратула Б.А.

Статья в выпуске: 3, 2019 года.

Бесплатный доступ

Опыт эксплуатации разнообразных элементов конструкций показывает, что условия циклического нагружения и виды напряженного состояния зачастую отличаются от условий лабораторных испытаний, таких как одноосное растяжение-сжатие, изгиб или кручение. Как правило, в эксплуатации конструкционные элементы подвержены сложным (многоосным) напряженным состояниям, поэтому для оценки долговечности реальных элементов необходимо использовать многоосные усталостные критерии. Современные многоосные критерии позволяют оценить количество циклов до разрушения образца или конструкционного элемента (усталостная долговечность) с учетом ориентации так называемой критической плоскости развития усталостных повреждений. Получены аналитические решения для определения ориентации критической плоскости при циклическом нагружении с использованием современного усталостного критерия для многоосных напряженных состояний. Рассмотрено циклическое нагружение с произвольным сдвигом фаз для классического диапазона усталости (малоцикловая и многоцикловая усталость). Исследованы случаи трехосного циклического нагружения «растяжение-сжатие» и циклического нагружения, часто используемого при усталостных испытаниях, «кручение с изгибом». Показано, что при определенных значениях сдвига фаз усталостная долговечность может принимать очень низкие значения даже в тех случаях, когда синфазное нагружение вообще не приводит к усталостному разрушению. Проведено сравнение исследуемого критерия с экспериментальными данными и численными расчетами, выполненными с использованием иного критерия. Рассмотрен диск компрессора низкого давления газотурбинного двигателя, подверженный циклическому воздействию центробежных нагрузок. Путем распределения напряжений, рассчитанного приближенным численно-аналитическим методом, а также распределения напряжений, рассчитанного методом конечных элементов, определены зоны наибольшей концентрации напряжений, ориентация критической плоскости в зонах концентрации и на этой основе оценена долговечность эксплуатации такого диска с использованием многоосного критерия усталостного разрушения.

Циклическое нагружение, усталостное разрушение, критерий для многоосного напряженного состояния, критическая плоскость, малоцикловая усталость, многоцикловая усталость, долговечность элемента конструкции

Короткий адрес: https://sciup.org/146281947

IDR: 146281947 | УДК: 539.3 | DOI: 10.15593/perm.mech/2019.3.03

Текст научной статьи Оценка усталостной долговечности и определение критической плоскости при многоосном циклическом нагружении с произвольным сдвигом фаз

ВЕСТНИК ПНИПУ. МЕХАНИКА № 3, 2019PNRPU MECHANICS BULLETIN

Опыт эксплуатации разнообразных конструкционных элементов показывает, что условия циклического нагружения и виды напряженного состояния зачастую отличаются от условий лабораторных испытаний, таких как одноосное растяжение-сжатие, изгиб или кручение. Как правило, в эксплуатации конструкционные элементы подвержены сложным (многоосным) напряженным состояниям, поэтому для оценки долговечности реальных элементов необходимо использовать многоосные усталостные критерии.

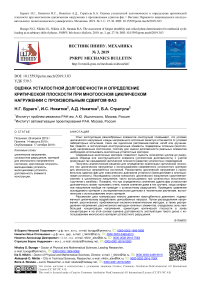

а б

Рис. 1. Поверхность излома в титановом (ВТ3-1) образце с критической плоскостью: а – изображение, полученное с помощью сканирующего электронного микроскопа [23]; б – схематическое изображение поверхности излома с критической плоскостью

Fig. 1. The fracture surface in a titanium (BT3-1) specimen with a critical plane ( a ) an image obtained using the scanning electron microscope [23]; ( b ) a schematic image of the fracture surface with a critical plane

Для оценки усталостной долговечности элементов конструкций существуют различные модели и критерии усталостного разрушения с учетом многоосного напря- женного состояния [1–7]. Современные многоосные усталостные критерии позволяют оценить количество циклов N до разрушения образца или конструкционного элемента (усталостная долговечность) с учетом ориентации так называемой критической плоскости развития усталостных повреждений [8–17]. Такую площадку (элемент критической плоскости) можно наблюдать при фрактографическом исследовании поверхностей изломов разрушенных при циклических испытаниях образцов в зоне зарождении усталостной микротрещины (рис. 1). В данной работе предлагается процедура определения ориентации критической плоскости и, следовательно, усталостной долговечности образца, подверженного многоосному циклическому нагружению с произвольным сдвигом фаз для двух классических диапазонов усталости - малоциклового (МЦУ) и многоциклового (МНЦУ). Предлагаемая процедура основана на хорошо апробированном критерии [9, 18]. Отметим, что ранее в [22] была предпринята попытка определения ориентации критической плоскости для критерия [8], в котором при определении ее ориентации кроме размаха касательных напряжений дополнительно учитывается величина нормального к ней напряжения. В силу этого обстоятельства попытка удалась только для случая синфазного и противофазного циклического нагружения. Можно ожидать, что предложенная в настоящей работе методика позволит аналитически исследовать иные критерии, в формулировке которых с критической плоскостью связаны только касательные напряжения и не участвуют нормальные.

1. Усталостный критерий с определением критической плоскости

Рассмотрим частицу, подверженную многоосному напряженному состоянию, которое описывается тензором напряжений σ ( t ), который зависит от времени. Выберем систему координат, связанную с главными напряжениями с , с2, с3. Выберем площадку, ориентированную единичной нормалью n . Для определения долговечности одноосного циклического нагружения образца вплоть до его усталостного разрушения существует соотношение Баскина [19], которое аналитически представляет усталостную кривую при различных коэффициентах асимметрии цикла (левая ветвь бимодальной усталостной кривой [20]):

с = с + с N в . uc

Выберем для анализа хорошо апробированный критерий многоосного усталостного разрушения, учитывающий ориентацию критической плоскости развития повреждений [9]. Этот критерий, обобщающий (как и многие другие критерии многоосного усталостного разрушения) соотношение Баскина для одноосного нагружения, выглядит следующим образом:

max T + а,сИ = A , + AN e, a w h ,max о

n где коэффициенты So, A, а, и p определяются из одноосных усталостных испытаний на растяжение-сжатие с двумя разными коэффициентами асимметрии R = 0 и R = -1 [21]; N - количество циклов до разрушения. Величина maxT есть максимальное значение размаха n сдвигового напряжения за цикл нагружения среди всех возможных плоскостей с нормальным вектором n, проходящих через рассматриваемую частицу. Выражение для величины T имеет следующий вид:

2 п

Ta2(n) = J Тa2(n, X)dX/П, 0

т a ( n ,X) = 1 max т ( п , x , t ) - min т ( п , x , t ) IL t e P t e P J

Величина сЯтах - эквивалентное пиковое гидростатическое напряжение в рассматриваемой частице за цикл нагружения:

С H ,max = max С kk ( t )/3- ’ t e P

Сдвиговое напряжение на заданной плоскости определяется следующим образом:

т = ( с • n ) - ( n • с • n ) n .

Выражение для размаха сдвигового напряжения, как следует из [22], можно привести к виду

T a 2 (n) = N 2 = ( Ас 1 - Ас 2 ) 2 n 2 n 2 + + ( Ас 1 -Ас 3 ) 2 n 1 2 n 2 + ( Ас 2 -Ас 3 ) 2 n 2 n 2 .

2. Частные случаи напряженного состояния 2.1. Трехосное нагружение «растяжение-сжатие»

Выберем гармонический закон изменения главных напряжений в цикле с учетом произвольного сдвига фаз. Запишем главные напряжения следующим образом:

-

с 1 = с 1 m +с 1 a cos to t ,

с2 =C 2 m + с 2 a cos ( to t + Ф 2 ) ,

C3 =C3m +C3a COS (tot + Ф3 ), где го - частота нагружения; ф2 и ф3 - произвольные сдвиги фаз; с1 m , с2m и с3m - средние значения, а с1 a, с2а и с3а - амплитуды компонент тензора напряжений σ(t). Размах главных компонент тензора напряжений за цикл нагружения можно записать в виде

Ас = с a ( cos to t ] - cos го t 2) ,

Ас 2 = с 2 a ( cos ( to t 1 +ф 2 ) - cos ( to 1 2 +ф 2 ) ) ,

Аст3 = G3a ( cos (tot1 + ф3 ) - cos (tot2 + ф3 )), где моменты времени tv и t2 определяются из условия максимума по времени размаха касательного напряжения на площадке с нормалью n; t1,12 е [0, T], T - 2п / to.

Кратко величину сдвигового напряжения можно записать как

Ат 2 = 4 ^ A 2 sin2 ( to^-ф 12 ) n ^ n 2 +

2 2 22 2 2 22

+A13 sin (to^-y13)n1 n3 + A23sin (to^ — v23)nTn3 I, tkltl = ^ , A2 = ^22 + %a , 4 = An,2 + %a ,

A 23 = Ag 23 + А% 3 ,

П %„ t2 = t1 + — = t1 + T /2 , ф12 = arctg-----, to Ao12

. % . A%3

Ф 13 = arctg / a , Ф 23 = — arctg— -23-

Аа 13 Аа 23

со следующими дополнительными обозначениями:

А ^ 12 = ^ а - ^ 2 a cos Ф 2 , А ^ 13 = ^ 1 a - ^ 3 a cos Ф 3 ,

А^ 23 = ^ 2 a cos Ф 2 ^ 3 a cos Ф 3 ,

% a = ^ 2 a sin Ф 2 , % a = ^ 3 a sin Ф 3 ,

А % 23 = ^ 2 a sin Ф 2 ^ 3 a sin Ф 3 ,

A = A 2 sin 2ф,2 n 2 n I +

2 22 2 22

+ A 3 sin 2ф,3 n J n 3 + A 23 sin 2ф23 n2n 3,

A - A 2 cos2^12 n 2 n 2 +

+ A 13 cos2^j3 n j n 3 + A 23 cos2^23 n2n 3.

Моменты времени, для которых достигаются экстремальные значения размаха касательных напряжений внутри цикла при произвольном n определяются так:

T Г arctg ( as I Ac )

t 1 = 4 [ n + k 1 J ’

_ T Г arctg( as I Ac )

t O + k + 1 ,

4 ^ nJ arctg ( as / Ac ) nk tocn ----------------- +--, k -1,2,3.

Далее, из условия экстремума функции Ат2( x i ), i = 1,2,3, при ограничении ^ xk -1 для моментов времени к и t 2 определяются компоненты вектора нормали x i - n 2, 0 < x i < 1:

x1 - (2b1b2 - b2b12 ) / (4b1 b2 - b122 ), x2 - (2b1 b2 -b1 b12)/(4b1 b2 -bn), X3 - 1-X1 -x2, b1 - A23 sin2 ( to^0 - Ф13 ), b2 - A223 sin2 ( to^0 - Ф23 ),

-

b12 - A 123 sin 2 ( to^ 0 -V 13 ) +

-

+ A 223 sin 2 ( to^ 0 -Ф 23 ) - A 122 sin 2 ( to^ 0 -Ф 12 ) .

Отбор компонент x , соответствующих максимальным и минимальным значениям размаха касательных напряжений, проводился явным образом, так как отделить их путем исследования квадратичной формы вторых производных в данном случае не удается, в отличие от случая синфазного и антифазного нагружения [22]. Если функция Ат2( x ) не имеет максимума внутри области 0 < x i < 1, то с помощью упрощенного анализа определяются значения компонент x , соответствующие экстремумам Ат2( x ) на границах этой области:

x1 - 0, x2 -x3 - 0,5, либо x2 - 0, x1 -x3 - 0,5, либо x3 - 0, x1 - x2 - 0,5.

После вычисления функции Ат2( x z-) при найденных значениях x выбирается тот случай из найденных экстремумов, где эта функция имеет максимальное значение.

Аналогичным образом получается выражение для определения момента времени, когда эквивалентное гидростатическое напряжение а„стя ^ максимально.

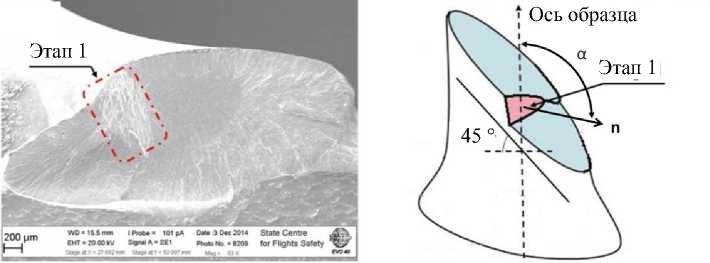

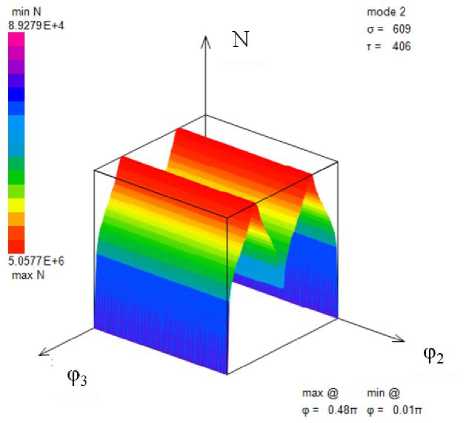

С учетом полученных значений tv, t2 и компонент нормали x ;- - n 2 из критерия многоосного усталостного разрушения можно определить количество циклов N для произвольных величин амплитуд напряжений при циклическом нагружении в зависимости от сдвига фаз. Проведенные расчеты показывают значительное влияние сдвига фаз на усталостную долговечность, что видно на рис. 2, где показана зависимость N ( ф 2 , ф 3 ) для конкретных значений амплитуд главных напряжений. Так, например, на рис. 2, а приведены результаты для гидростатического напряженного состояния, которое без сдвига фаз вообще не должно приводить к усталостному разрушению в связи с отсутствием касательных напряжений на любой площадке.

а

Рис. 2. Усталостная долговечность, представленная в виде количества циклов N , как функция от сдвигов фаз ф2 и ф3

Фе = 0.47тт фг = 1.64тт

Ф» = 1 _24тт ф» = 0.22п

б

Fig. 2. Fatigue life in terms of N cycles as a function of shifts of phases ф2 , ф3

-

2.2. Двухосное нагружение вида «кручение с изгибом»

Аналогичный анализ был проведен для широко распространенного вида нагружения – кручения с изгибом. При этом также учитывается произвольный сдвиг фаз. В данном случае в циклическом процессе нагружения отличны от нуля компоненты напряжений a33 ( t ) и т23 ( t ) , которые меняются по гармоническому закону:

т 23 ( t ) = т m +т a cos to t 1

a 33 ( t ) a m ■ a a cos ( to t + ф ) 1

где го - частота нагружения; ф - произвольный сдвиг фаз; a m и т m - средние значения, а ст a и т a - амплитуды компонент тензора напряжений σ ( t ). Размах главных компонент тензора напряжений за цикл нагружения можно записать в виде

Ат 23 = т a (cos to t 1 - cos to t 2 ) =

„ . f A - t I | A + t

= 2т„ sin to —---1 sin to — a ( 2 J (

Aa 33 = ст a ( cos(to t 1 + ф) - cos(to t 2 + ф) ) =

„ . f A - t I . f A + t

= 2afl sin I to —---1 I sin I to — где моменты времени t и t определяются из условия максимума по времени размаха касательного напряжения на площадке с нормалью n; t1,12 е [0, T], T = 2п / to.

Кратко величину сдвигового напряжения можно записать как

Ат 2 = 4sin 2 to—— t— Гт 2 X sin 2 to^ + ।_ a т

+ т a a a X a sin to^sin ( to^ ) + a a 2 X a sin 2 ( to^ + ф

-

t— + tl- = ^ , X т = x 2 + x 3 - 4 x 2 x 3 ,

X ат = 2 V x 2 x 3 ( 1 - 2 X 3 ) , X a = X 3 ( 1 - X 3 ) со следующими дополнительными обозначениями:

B S = т a a aX ат sin ф+ a2 X a sin2 Ф ,

B e = т ^ Х т +т a a aX ат Cos ф + а ^ Х a COs2ф.

Были определены моменты времени, для которых достигаются экстремальные значения размаха касательных напряжений внутри цикла при произвольном n :

T f arctg ( bs I Be)

-

t 1 = 4 [ П + k -—J 1

_ T ( arctg (bs / Be)

-

t o + k + 1 ,

-

41 n

arctg ( b s I B e ) n k

(oE =--- 1-- , k = 1,2,3.

Из условия экстремума функции Ат2( x, ), i = 1,2,3, при ограничении ^ хк = 1 были определены соответствующие данным моментам времени t 1 и t 2 – компоненты вектора нормали xi :

x 3 =

T a sin2 ю^ 0 + . 2 sin2 ( ю^ 0 + ф ) 2 ^ 2 sin2 (^ о +ф )

x 2 = 0 , x 1 = 1 - x 2 - x 3 .

Отбор компонент x , соответствующих максимальным и минимальным значениям размаха касательных напряжений, также проводился явным образом. Если функция At2(x) не имеет максимума внутри области 0 < xi < 1, то с помощью упрощенного анализа были определены значения компонент x , соответствующие экстремумам At2(xi) на границах этой области.

Аналогичным образом было получено выражение для определения момента времени, когда эквивалентное гидростатическое напряжение а„стя ^ максимально.

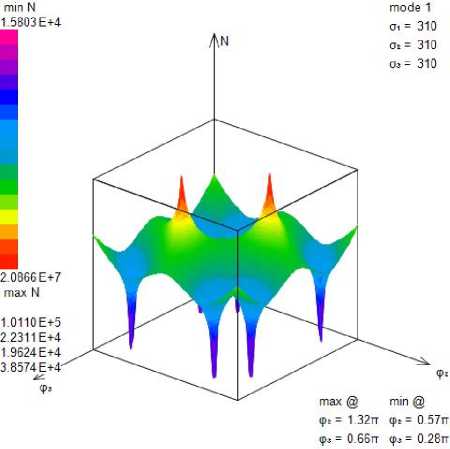

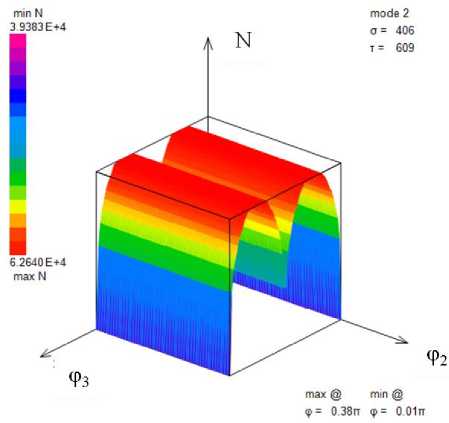

Как и в предыдущем случае нагружения, в данном варианте можно определить количество циклов N для произвольных величин амплитуд напряжений многоосного циклического нагружения в зависимости от сдвига фаз. Проведенные расчеты показывают значительное влияние сдвига фаз на усталостную долговечность, что видно на рис. 3.

а

Рис. 3. Усталостная долговечность, представленная в виде количества циклов N , как функция от сдвига фазы ф = ф3

б

Fig. 3. Fatigue life in terms of cycles N as a function of a shift of phase ф = ф3

3. Сравнение рассматриваемого критерия с экспериментальными данными

Для оценки корректности определения ориентации критической плоскости было проведено сравнение с немногочисленными экспериментальными результатами, с учетом сдвига фаз для углеродистой стали 0,51 % при усталостных испытаниях на изгиб с кручением [24], а также с другим известным многоосным критерием усталостного разрушения [11]. Приведем сравнительную таблицу для нагружения вида «изгиб с кручением». Первые два столбца представляют собой амплитуды изгибающих и крутильных напряжений. Третий столбец – сдвиг фаз между ними. В четвертом по седьмой приведены данные для угла ориентации, который является углом между продольной осью образца и нормалью к критической плоскости (см. рис. 1). Численные результаты были получены путем прямого перебора для рассматриваемого критерия [9], а именно, с малым шагом были рассчитаны возможные комбинации дискретных значений времени и сдвига фаз. Ориентация плоскости с наибольшим найденным значением размаха касательного напряжения была выбрана в качестве критической; аналитические значения для угла α получены с применением формул, приведенных выше. Предлагаемая аналитическая процедура приводит к результату в 200 раз быстрее, чем прямой числовой перебор.

Из приведенной таблицы видно, что аналитическая процедура дает результаты, полностью совпадающие с трудоемким численным определением ориентации критической плоскости для выбранного критерия усталостного разрушения Пападопулоса [9, 18] и относительно близкие к экспериментальным и полученным на основе иного критерия усталостного разрушения с определением критической плоскости [11].

Экспериментальные и расчетные данные

Experimental and calculated data

|

σ , MPa |

τ , MPa |

δ |

α ( ⋅π ) экспер. [24] |

α ( ⋅π ) Carpinteri [11] |

α ( ⋅π ) численно [9] |

α ( ⋅π ) аналит. |

|

0,00 |

201,11 |

0 |

0,249 |

0,250 |

0,250 |

0,250 |

|

162,85 |

195,69 |

0 |

0,194 |

0,193 |

0,193 |

0,193 |

|

274,68 |

137,34 |

0 |

0,128 |

0,125 |

0,125 |

0,125 |

|

141,95 |

171,18 |

π/6 |

0,177 |

0,197 |

0,193 |

0,193 |

|

255,06 |

127,53 |

π/6 |

0,090 |

0,119 |

0,125 |

0,125 |

|

147,15 |

177,56 |

π/6 |

0,120 |

0,206 |

0,213 |

0,213 |

|

255,06 |

127,53 |

π/6 |

0,045 |

0,094 |

0,125 |

0,125 |

|

152,45 |

184,23 |

π/6 |

0,158 |

0,207 |

0,000 |

0,000 |

|

264,87 |

132,44 |

π/6 |

0,000 |

0,076 |

0,000 |

0,000 |

|

308,03 |

63,86 |

π/6 |

0,000 |

0,055 |

0,000 |

0,000 |

4. Численный подход

Рассмотрена задача усталостного разрушения диска компрессора газотурбинного двигателя в полетных циклах нагружения. Аналитическим и численным методам расчета напряженно-деформированного состояния дисков и лопаток ГТД на различные воздействия посвящена обширная литература [25–31]. Для примера был рассмотрен диск переменной толщины (модельный вариант диска компрессора газотурбинного двигателя) под воздействием центробежных нагрузок. Напряженное состояние диска рассчитывалось численноаналитическим методом [30–31], обобщающим на неосесимметричный случай метод, разработанный в [26].

h/Га 0,8

0,6

0,4

0,2

-

1 2 3 4 5 6 7 8 r/“

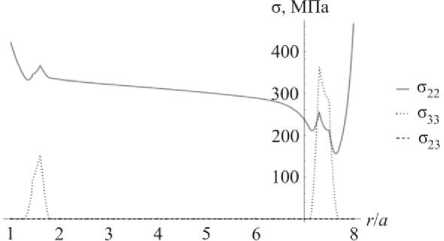

Геометрия половины поперечного сечения диска представлена на рис. 4, а , распределение по радиальной координате некоторых компонент тензора напряжений – на рис. 4, б . Значения параметров частоты вращения ω= = 600 1/c, модулей упругости и плотности λ= 78 МПа, µ=44 МПа, ρ =4370 кг/м3 (титановый сплав ВТ3-1). Для данного диска была проведена оценка количества циклов N до разрушения с выбранным пределом усталости для реверсного цикла 350 МПа. Было получено несколько схожих результатов для разных частей диска, все они лежат в диапазоне от 12 ⋅ 103 до 40 ⋅ 103 циклов, что соответствует экспериментальным данным [30].

б

Рис. 4. Распределение напряжений в диске рассматриваемой геометрии без учета v-образных углублений

Fig. 4. Stress distribution in a simplified disc of the considered geometry without v-shaped notches for blades

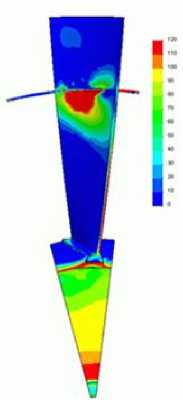

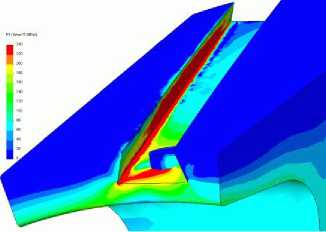

Также был рассмотрен более реалистичный элемент конструкции – сегмент диска компрессора низкого давления газотурбинного двигателя с лопаткой, представленные на рис. 5, a . Лопатки подвержены аэродинамическим нагрузкам, лопатки и диск подвержены центробежным нагрузкам. Рассматриваются следующие типы контактных условий на границе диска и лопаток – полное сцепление и проскальзывание с трением с возможностью отлипания. Расчеты показали, что наиболее опасными с точки зрения зарождения усталостных трещин являются окрестности зон контакта диска и лопаток, имеющих вид соединения типа «ласточкин хвост».

Также показано, что наилучшее соответствие расчетных и экспериментально наблюдаемых зон концентрации напряжений достигается при учете возможности отлипания и проскальзывания контактных границ диска и лопаток.

Концентрация напряжений в окрестности соединения «ласточкин хвост» приводит к необходимости значительного сгущения расчетной сетки в этой области. Оценки показывают, что расчет полномасштабной модели диска с полным набором лопаток и с достаточной степенью сгущения, а также с учетом значительного времени обработки каждого контактного условия неэкономичен по времени. В то же время при рассмотре- нии сектора диска с единственной лопаткой остаются неизвестными граничные условия на его боковых поверхностях, так как в силу разворота лопаток относительно оси вращения и самого вращения задача не является осесимметричной. Поэтому расчет проводился в два этапа. Сначала была создана сетка с умеренным сгущением для полной модели. Количество элементов ~2 ⋅105 . В дальнейшем для задачи на секторе диска с сильным сгущением сетки в качестве условий на боковых поверхностях использовались перемещения, полученные из расчета на полной модели. Сетка значительно сгущена в окрестности ожидаемых концентраторов напряжений. Общее количество элементов не превосходит 100 000, что вполне приемлемо для проведения расчетов на персональном компьютере.

По результатам конечно-элементного расчета на рис. 5, б показано распределение напряжений в зоне контакта диска и лопатки. На рис. 5, в показано количество циклов N до разрушения в наиболее нагруженной области диска – в углу паза для закрепления лопатки для трех критериев (слева направо): классических критериев [6] и [7], сформулированных для инвариантов тензора напряжений и не использующих понятие критической плоскости, и для критерия [9], учитывающего ориентацию критической плоскости. Критерии [6] и [9] дали оценку долговечности дисков ГТД на уровне 35 000–50 000 циклов. Критерий [7] предсказал возможность усталостного разрушения в 20 000 полетных циклов. В целом все эти критерии дали сходное расположение зон усталостного разрушения.

б

Рис. 5. Оценка долговечности диска компрессора; а – сегмент диска компрессора и лопатка; б – напряженное состояние в зоне контакта диска и лопатки; в – количество циклов N до разрушения в наиболее нагруженной области диска для критериев [6, 7, 9]

Fig. 5. Fatigue life assessment of the disc; ( a ) is a segment of a compressor disc and a blade, ( b ) is the stress state within the contact zone between the disc and the blade, ( c ) is the amount of cycles N to breakdown within the most vulnerable zone of the disc for criteria [6, 7, 9]

Заключение

Предложена процедура аналитического вычисления ориентации критической плоскости для многоосного циклического нагружения при произвольном сдвиге фаз в случаях классических усталостных диапазонов – малоцикловой и многоцикловой усталости. Проведено сравнение исследуемого критерия с экспериментальными данными и численными расчетами, произведенными с использованием иного критерия.

Рассмотрен диск компрессора газотурбинного двигателя, подверженный полетным циклам нагружения. Путем распределения напряжений, рассчитанного приближенным численно-аналитическим методом, а также распределения напряжений, рассчитанного методом конечных элементов, определены зоны наи- большей концентрации напряжений, ориентация критической плоскости в зонах концентрации и получены оценки долговечности (число циклов до разрушения N ~ 35 000 – 50 000) эксплуатации диска с использованием выбранного многоосного критерия усталостного разрушения.

Работа выполнена при поддержке Российского научного фонда, проект РНФ № 19-19-00705.

Acknowledgment

The work was supported by The Russian Science Foundation, Project RSF No. 19-19-00705.

Список литературы Оценка усталостной долговечности и определение критической плоскости при многоосном циклическом нагружении с произвольным сдвигом фаз

- Meggiolaro M.A., Miranda A.C., de Castro J. Comparison among fatigue life prediction methods and stress-strain models under multiaxial loading // Proceedings of 19th Int. Congress of Mech. Eng. - Brasilia, DF, 2007.

- Marmi A.K., Habraken A.M., Duchene L. Multiaxial fatigue damage modeling at macro scale of Ti6Al4V alloy // Int. J. of Fatigue. - 2009. - Vol. 31. - P. 2031-40.

- Ying-Yu Wang, Wei-Xing Yao. Evaluation and comparison of several multiaxial fatigue criteria // Int. J. of Fatigue. - 2004. - Vol. 26. - P. 17-25.

- Investigation of multiaxial fatigue in the prospect of turbine disc applications: Part II - Fatigue criteria analysis and formulation of a new combined one / V. Bonnand, J.L. Chaboche, H. Cherouali, P. Kanoute, E. Ostoja-Kuczynski, F. Vogel // Proceedings the 9-th Intern. Conf. of Multiaxial Fatigue and Fracture (ICMFF9). - Parma, Italy, 2010. - P. 691-698.

- Kallmeyer A.R., Krgo A., Kurath P. Evaluation of multiaxial fatigue life prediction methodologies for Ti-6Al-4V // ASME J. Eng. Mater. Technol. - 2002. - Vol. 124. - P. 229-237.