Оценка влияния пористости на напряженно-деформационное состояние стальной плиты

Автор: Ердаков Иван Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Рассмотрены особенности образования пористости в ходе затвердевания литой плиты из высоко марганцовистой стали. Предложена модель оценки влияния данного вида дефекта на напряженно-деформационное состояние плиты, возникающее в результате ударных нагрузок рудоподготовительных дробилок. Методом конечных элементов в программном пакете DEFORM рассчитаны эквивалентные напряжения в характерных сечениях плиты для различных параметров макропор круглого сечения.

Усадочная пористость, литая плита, высокомарганцовистая сталь, метод конечных элементов, программный пакет deform, напряженно-деформационное состояние, эквивалентные напряжения

Короткий адрес: https://sciup.org/147157144

IDR: 147157144 | УДК: 621.74

Текст научной статьи Оценка влияния пористости на напряженно-деформационное состояние стальной плиты

Актуальной задачей современного литейного производства, как и всего заготовительно-перерабатывающего комплекса является создание технологических процессов, обеспечивающих повышение качества выпускаемой продукции при сниженных расходах на материалы и увеличенном сроке эксплуатации.

Одновременное протекание разнородных и взаимосвязанных литейных процессов создает трудности в управлении качеством литых заготовок [1–6]. Вероятностный характер литейных процессов существенно затрудняет их анализ, а разработка математических моделей указанных систем представляется весьма сложной задачей.

В целях создания эффективной стратегии конструкторско-технологического проектирования литых плит из высокомарганцовистой стали для дробильных установок ферросплавного производства необходимо знать особенности образования дефектов в отливке и уметь оценивать их влияние на качество литой заготовки [7–10].

В ранее проведенных исследованиях было определено влияние литейных технологических параметров на структуру и свойства стальных плит при сниженном показателе расхода металла на литники и прибыли [11–12]. Анализировалась данные по плитам массой 850 кг с размерами 1500×915×150 мм, изготовленных в условиях ремонтного литейного цеха ОАО «Челябинский электрометаллургический комбинат».

Поскольку способ заполнения формы является одним из важнейших факторов качественного формирования отливки то в ходе экспериментов [13, 14] меняли конструкцию литниковой системы и варьировали местом установки прибыли. При этом оценивали степень коробления плиты, наличие в ней трещин после закалки, наличие и размер утяжины, а также особенности образования усадочной пористости [11].

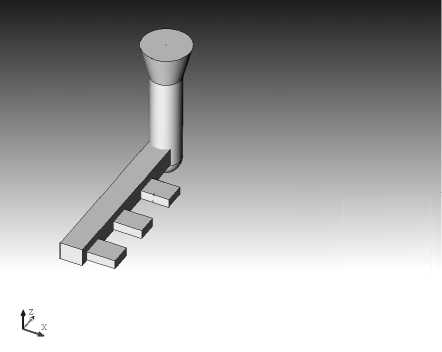

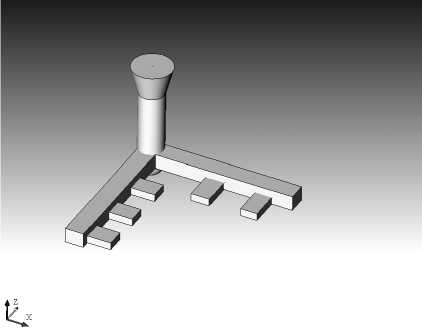

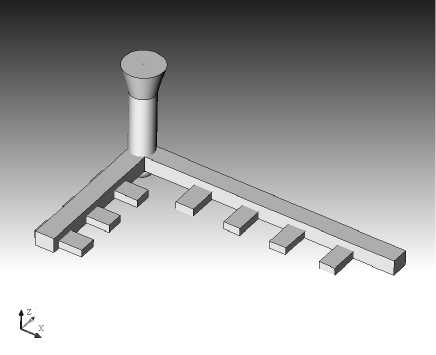

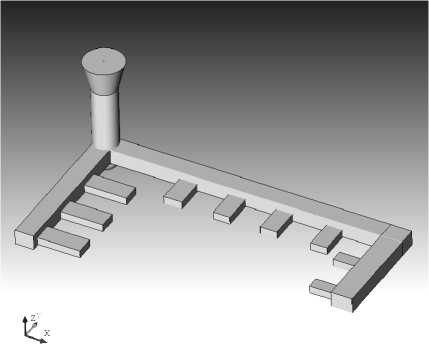

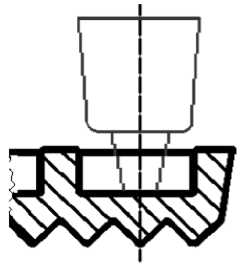

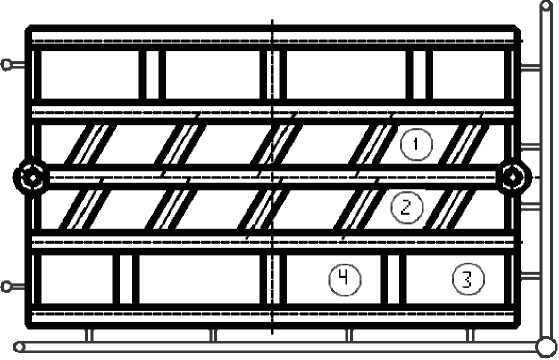

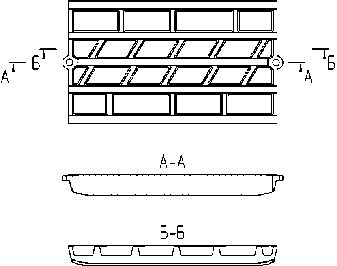

Предложенные конструкции литниковых систем и варианты установки прибыли показаны на рис. 1 и 2, соответственно.

Ультразвуковым сканированием выявлено, что исключить усадочную пористость в плите при условии высокого показателя входа годного любым из представленных вариантов литья не представляется возможным. Способом подвода металла к телу отливки и местом установки прибыли можно добиться только рассредоточения данного вида дефекта в теле отливки.

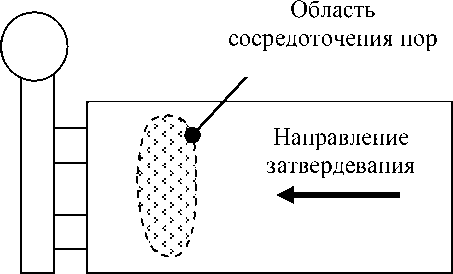

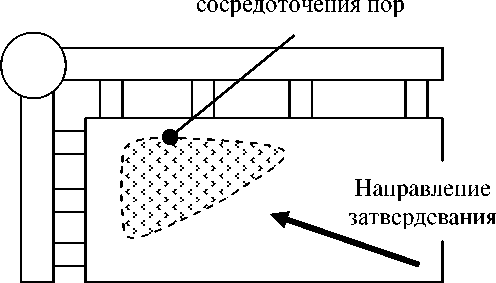

Изучив характер распределения пор, выявлено два крайних варианта литниковой системы (ЛС): I-образная и Г-образная. В первом случае пористость концентрируется вдоль поперечного сечения плиты, а во втором – в наибольшей степени рассредоточивается по телу отливки. Причем наличие угловой прибыли (см. рис.2, позиция 3) усиливает данный эффект (рис. 3).

Плита, полученная с I-ЛC, разрушалась на стадии закалки, а плита, изготовленная с Г-ЛС, имела максимальный ресурс работы в дробильной установке. При других вариантах технологии срок эксплуатации плит соответствовал промежуточным значениям между этими крайними вариантами.

Учитывая особенности формирования усадочных дефектов в плите и используя вычислительные мощности вычислительного кластера «Скиф АВРОРА – ЮУрГУ», в программном пакете DEFORM с минимальными временными затратами был осуществить анализ влияния пористости на напряженно-деформационное состояние плиты. Данный программный пакет наилучшим образом подходит для решения контактных и краевых задач механики деформируемых твердых тел.

Перед расчетом в DEFORM предположили, что разрушение плит происходит в режиме малоцикловой усталости. Усталость связана с циклическими, повторяющимися знакопеременными нагрузками,

а)

б)

в)

г)

Рис. 1. Предложенные конструкции горизонтальной литниковой системы: а – классическая (I-ЛC); б – угловая (V-ЛС); в – Г-образная (Г-ЛС); г – С-образная (С-ЛС)

б)

а)

а)

Рис. 3. Область сосредоточения макропор в стальных плитах: а - для I-образной литниковой системы; б - для Г-образной литниково-питающей системы

Рис. 2. Варианты установки прямой прибыли:

а – конструкция прибыли; б – вариант установки прибыли от 1 до 4

Область

б)

при которых на каждом цикле действующее значение эквивалентных напряжений ( σ eff ) выше предела пропорциональности (текучести) для данной марки стали. Критерии малоцикловой усталости взяли согласно методике, изложенной в работе [15].

Расчет в DEFORM производился для плоской задачи в двух продольных сечениях плиты (рис. 4) и выяснялись опасные зоны в одном цикле нагружения.

Рис. 4. Исследуемые сечения плиты

В силу сложности моделирования усадочной микропористости и отсутствия фактических значений прогиба плиты при эксплуатации на данном эта- пе создания модели ограничимся оценкой напряженно-деформационного состояния плиты произведем при моделировании пор круглого сечения диаметром 20 и 10 мм в различных комбинациях (рис. 5).

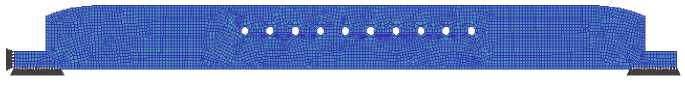

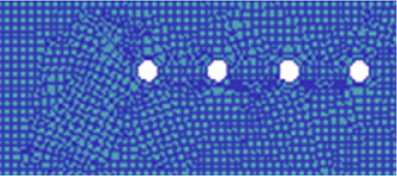

Необходимым условием для возможности проведения численного расчета является создание конечно-элементной сетки. Искусство разбиения сетки зависит от имеющихся инженерных навыков, и в случае неудачного разбиения расчет будет приводить к ошибочным результатам. Дискретизация тела включает в себя создание различных зон конечно-элементной сетки.

Зоны сетки из конечных четырехузловых элементов и места закрепления плиты показаны на рис. 6, а. В зоне пористости плиты было выполнено сгущение сетки (рис. 6, б).

Модель материала упруго-пластичная. Параметры для построения кривой упрочнения в первом приближении взяты из ГОСТ 977–88, устанавливающего механические свойства стали 110Г13Л. Предел текучести σ 0,2 = 305…325 МПа, предел прочности σ в = 810…900 МПа, относительное удлинение до разрыва δ =35…40 %. Однако построенная таким образом кривая не учитывает влияние деформационного разогрева и не устанавливает зависимости напряжений от скорости деформации.

а)

б)

в)

Рис. 5. Варианты расположения пор в сечении А-А: а – поры диаметром 20 мм; б – поры диаметром 10 мм; в - поры диаметром 20 мм и поры диаметром 10 мм

а)

б)

Рис. 6. Конечно-элементная сеточная модель плиты: а – зоны сетки и места закрепления плиты; б – сгущение сетки в зоне пористости

Нагружение исследуемой плиты осуществлялось через деформируемое тело с механическими свойствами подобными свойствам шихты поступающей на вход дробилки в реальных условиях.

Скоростной режим нагружения соответствовал одному циклу смыкания двух плит дробилки СМД-110А.

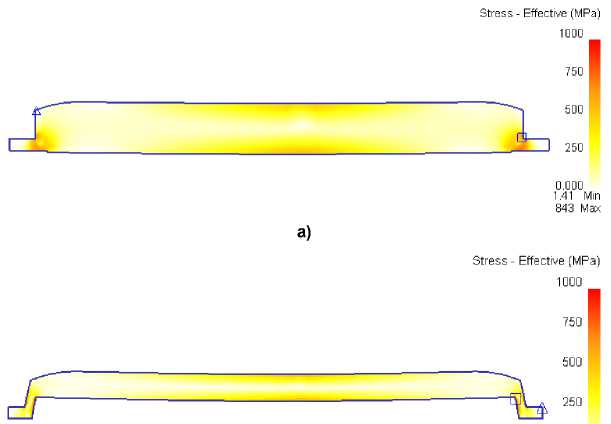

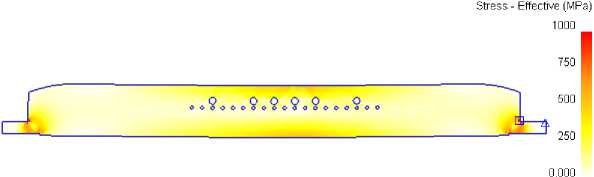

Для оценки влияния внесенных дефектов один вариант моделирования выполнен без отверстий (рис. 7). Оценку влияния пористости на напряженное состояние плиты будем производить в точках О 1 и О 2 , как наиболее нагруженных.

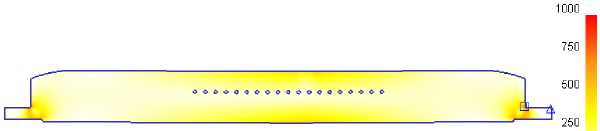

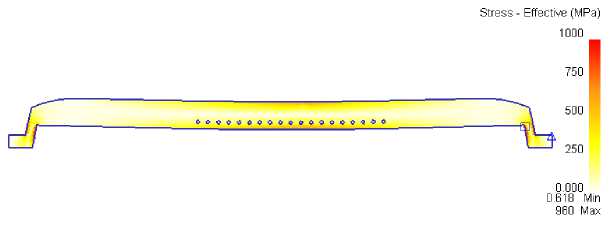

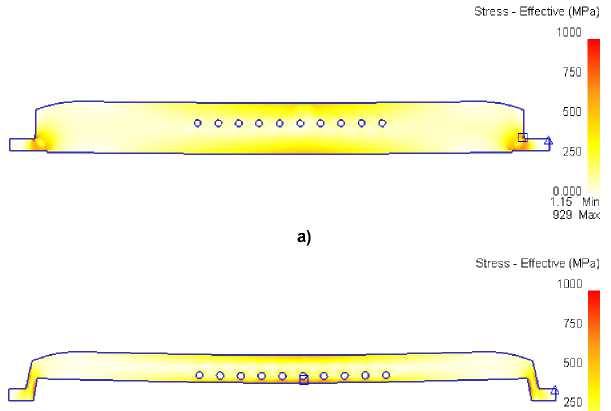

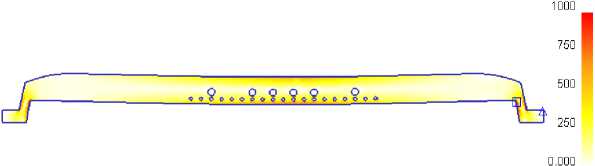

Типичная картина распределения эквивалентных напряжений для плиты с отверстиями диаметром 10 мм показана на рис. 8, с отверстиями диаметром 20 мм – на рис. 9, с комбинированными отверстиями 10 и 20 мм – на рис. 10.

Анализ результатов компьютерного моделирования показал, что наибольших значений напряжения достигают в зоне крепления плиты к присоединительным местам дробилки, это косвенно подтверждается опытом эксплуатации плит, изготовленных по новой технологии [11], для которых, как и для плит, изготовленных по прежним

0.000

0.561 Min

986 Max

б)

Stress - Effective (MPa)

Рис. 7. Распределение эквивалентных напряжений в плите без пористости: а – в сечении А-А; б – в сечении Б-Б

0.000

0.983 Mm

848 Max

а)

б)

Рис. 8. Распределение эквивалентных напряжений в плите с порами диаметром 10 мм: а – сечение А-А; б – сечение Б-Б

0.530 Min

936 Max

б)

Рис. 9. Распределение эквивалентных напряжений в плите с порами диаметром 20 мм: а – сечение А-А; б – сечение Б-Б

а)

0.590 Min

1020 Max

Stress - Effective (MPa)

б)

0.616 Min

953 Max

Рис. 10. Распределение эквивалентных напряжений в плите с порами диаметрами 20 мм и 10 мм: а – сечение А-А; б – сечение Б-Б

вариантам технологии, места крепления являются уязвимым местом и довольно часто выходят из строя.

Влияние искусственной пористости на напряженное состояние плит представлено в таблице.

Как видно из таблицы, значения напряжений в точке О в беспористом состоянии существенно выше напряжений, соответствующих пределу текучести стали 110Г13Л.

Из рис. 8–10 и таблицы также видно, что добавление пор и увеличение их размера приводит к увеличению в 1,1–1,3 раза роста действующих в точке О напряжений, причем значимым оказывается не только размер, но и расположение пор по толщине плиты.

Например, поры размером 10 мм в сечении А-А приводят к уменьшению значений напряжений в точке О по сравнению с вариантом без пор. Из рис. 9 видно, что в сечении А-А пористость располагается вдоль средней линии изгиба плиты, а значит, не оказывает существенного влияния на характер напряженного состояния, тогда как в тонком сечении Б-Б пористость приходится на зону растяжения, что приводит к существенному возрастанию

Эквивалентные напряжения в точках О 1 и О 2 в зависимости от пор

Разработанная компьютерная модель усадочной пористости в литой плите из высокомарганцовистой стали позволяет оценить влияние макропор на напряженно-деформированное состояние и прогнозировать срок ее эксплуатации. Численным экспериментом установлено, что наличие искусственной пористости диаметром в 10 и 20 мм приводит к увеличению в 1,1–1,3 раза эквивалентных напряжений по сравнению с напряжениями в плите без пор.

Список литературы Оценка влияния пористости на напряженно-деформационное состояние стальной плиты

- Знаменский, Л.Г. Металлофосфатные связующие в гипсовых смесях/Л.Г. Знаменский, И.Н. Ердаков//Литейное производство. -2001. -№ 1. -С. 22-23.

- Знаменский, Л.Г. Закономерности формообразования системы «гипс -металлофосфатный раствор» для цветного литья/Л.Г. Знаменский, Б.А. Кулаков, И.Н. Ердаков//Изв. высш. учеб. заведений. Цветная металлургия. -2001. -№ 4. -С. 21-25.

- Знаменский, Л.Г. Получение литейных форм повышенной точности из гипсовых смесей в цветном литье/Л.Г. Знаменский, Б.А. Кулаков, И.Н. Ердаков//Изв. высш. учеб. заведений. Цветная металлургия. -2001. -№ 5. -С. 50-55.

- Швецов, В.И. Повышение стойкости изложниц для цинковых блоков/В.И. Швецов, Б.А. Кулаков, М.А. Иванов//Литейщик России. -2005. -№ 10. -С. 40-43.

- Развитие теории трещиноустойчивости отливок/М.А. Иванов, В.И. Швецов, Е.Л. Волосатова, Д.В. Изотов//Вестник Южно-Урал. гос. ун-та. Сер. «Металлургия». -2011. -Вып. 17, № 36 (253). -С. 48-50.

- Иванов, М.А. Температурные поля изложницы при литье однотонных блоков цинка/М.А. Иванов, В.И. Швецов, Б.А. Кулаков//Вестник Южно-Урал. гос. ун-та. Сер. «Металлургия». -2005. -Вып. 6, № 10 (50). -С. 99-101.

- Ольховик, Е.О. Прогнозирование механических свойств в стальных отливках/Е.О. Ольховик, В.В. Десницкий//Надежность-2003: материалы междунар. науч.-техн. конф. Самара 25-27 нояб. 2003 г. -Самара, 2003. -Т. II. -С. 137143.

- Пименов, Д.Ю. Зависимость величины площадки износа по задней поверхности зубьев торцовой фрезы в процессе обработки/Д.Ю. Пименов//Трение и износ. -2013. -Т. 34, № 2. -С. 199-203.

- Гузеев, В.И. Математическое моделирование силы резания при торцовом фрезеровании/B.И. Гузеев, Д.Ю. Пименов//Вестник машиностроения. -2011. -№ 10. -С. 70-74.

- Пименов, Д.Ю. Математическое моделирование упругих перемещений технологической системы при торцевом фрезеровании с учетом износа инструмента/Д.Ю. Пименов, В.И. Гузеев, А.А. Кошин//Вестник машиностроения. -2011. -№ 10. -С. 70-74.

- Ердаков, И.Н. Ресурсосберегающий аспект в производстве литых плит из стали Гадфильда/И.Н. Ердаков//Заготовительные производства в машиностроении. -2011. -№11. -C. 3-5.

- Ердаков, И.Н. Исследование процесса изготовления литой плиты методом планируемого эксперимента/И.Н. Ердаков, В.М. Ткачев//Вестник Южно-Урал. гос. ун-та. Сер. «Металлургия». -2010. -Вып. 15, № 34 (210). -С. 46-49.

- Hsu, Fu-Yuan. A multiple-gate runner system for gravity casting/Fu-Yuan Hsu, Mark R. Jolly, John Campbell//Journal of Materials Processing Technology. -2009. -Vol. 209, iss. 17. -P. 5736-5750.

- Demirer, A. An experimental investigation of the effects of hot runner system on injection moulding process in comparison with conventional runner system/A. Demirer, Y. Soydan, A. O. Kapti//Materials & Design. -2007. -Vol. 28, iss. 5. -P. 1467-1476.

- Пахомов, В.А. Оценка ресурса трубопроводов ЯЭУ при ограничении перемещений в опорах с использованием критериев малоцикловой усталости/В.А. Пахомов, О.В. Сарапов//Проблемы прочности и пластичности: межвуз. сб./Нижегород. ун-т. -2005. -Вып. 67. -С. 37-45.

- Znamenskij L.G., Erdakov I.N. Metal Phosphate Binders in Gypsum Sands [Metallofosfatnye svyazuyush-chie v gipsovykh smesyakh]. Liteynoe proizvodstvo, 2001, no. 1, pp. 22-23.

- Znamenskij L.G., Kulakov B.A., Erdakov I.N. Regularities of Production of Molding Sands and Molds from Materials Based on “Gypsum -Metal Phosphate Solution” System for Non-Ferrous Casting [Zakonomernosti formoobrazovaniya sistemy “gips -metallofosfatnyy rastvof' dlya tsvetnogo lit'ya]. Izvestiya vysshikh uchebnykh zavedeniy. Tsvetnaya metallurgiya, 2001, no. 4, pp. 21-25.

- Znamenskij L.G., Kulakov B.A., Erdakov I.N. Manufacture of High-Precision Casting Molds from Gypsum Sands for Non-Ferrous Casting [Poluchenie liteynykh form povyshennoy tochnosti iz gipsovykh smesey v tsvetnom lit'e]. Izvestiya vysshikh uchebnykh zavedeniy. Tsvetnaya metallurgiya, 2002, no. 5, pp. 50-55.

- Shvetsov V.I., Kulakov B.A., Ivanov M.A. Increase Durability of the Moulds for Zinc Blocks [Povyshenie stoykosti izlozhnits dlya tsinkovykh blokov]. LiteyshchikRossii, 2005, no. 10, pp. 40-43.

- Ivanov M.A., Shvetsov V.I., Volosatova E.L., Izotov D.V. Advancing the Theory of Crack Resistance of Castings [Razvitie teorii treshchinoustoychivosti otlivok]. Bulletin of the South Ural State University. Series “Metallurgy”, 2011, no. 37 (253), issue 17, pp. 48-50.

- Ivanov M.A., Shvetsov V.I., Kulakov B.A. Temperature Fields of the Mould at Moulding of One-Ton Blocks of Zinc [Temperaturnye polya izlozhnitsy pri lit'e odnotonnykh blokov tsinka]. Billetin of the South Ural State University. Series “Metallurgy”, 2005, no. 10 (50), issue 6, pp. 99-101.

- Ol'khovik E.O., Desnitskiy V.V. Prediction of mechanical properties of steel castings [Prognozirovanie mekhanicheskikh svoystv v stal'nykh otlivkakh]. Materialy mezhdunarodnoy nauchno-tekhnicheskoy konferentsii “Nadezhnost'-2003”. [Proceedings of the International Scientific and Technical Conference “Reliability-2003”]. Vol. 2. Samara, 2003, pp. 137-143.

- Pimenov D.Yu. The Effect of the Rate Flank Wear Teeth Face Mills on the Processing. Journal of Friction and Wear, 2013, vol. 34, no. 2, pp. 156-159 DOI: 10.3103/S1068366613020104

- Guzeev V.I., Pimenov D.Yu. Cutting Force in Face Milling with Tool Wear. Russian Engineering Research, 2011, vol. 31, no. 10, pp. 989-993 DOI: 10.3103/S1068798X11090139

- Pimenov D.Yu., Guzeev V.I., Koshin A.A. Elastic Displacement of a Technological System in Face Milling with Tool Wear. Russian Engineering Research, 2011, vol. 31. no. 11. pp. 1105-1109 DOI: 10.3103/S1068798X11110219

- Erdakov I.N. Resource-Saving Aspect of Flat Cast Hadfield Steel Plates Production [Resursosberegayush-chiy aspekt v proizvodstve litykh plit iz stali Gadfil'da]. Zagotovitel'nye proizvodstva v mashinostroenii, 2011, no. 11. pp. 3-5.

- Erdakov I.N., Tkachev V.M. Cast Plate Production Process Research by Planned Experiment Method [Is-sledovanie protsessa izgotovleniya litoy plity metodom planiruemogo eksperimenta]. Bulletin of the South Ural State University. Series “Metallurgy”, 2010, no. 34 (210), issue 15, pp. 46-49.

- Hsu F.-Y., Jolly M.R., Campbell J. A Multiple-Gate Runner System for Gravity Casting. Journal of Materials Processing Technology, 2009, vol. 209, no. 17, pp. 5736-5750. 2009.06.003 DOI: 10.1016/j.jmatprotec

- Demirer A., Soydan Y., Kapti A.O. An Experimental Investigation of the Effects of Hot Runner System on Injection Moulding Process in Comparison With Conventional Runner System. Materials & Design, 2007, vol. 28, no. 5, pp. 1467-1476 DOI: 10.1016/j.matdes.2006.03.015

- Pakhomov V.A., Sarapov O.V. Resource Estimation of Nuclear Power Unit Pipelines with Limited Movement in the Supports Using the Criteria of Low-Cycle Fatigue [Otsenka resursa truboprovodov YaEU pri ogranichenii peremeshcheniy v oporakh s ispol'zovaniem kriteriev malotsiklovoy ustalosti]. Problemy prochnosti i plastichnosti: Mezhvuzovskiy sbornik trudov. [Problems of Strength and Plasticity: Collection of Works]. Vol. 67. Nizhny Novgorod, NNSU Publ., 2005, pp. 37-45.