Оценка влияния различных факторов на качество горячекатаных труб

Автор: Храмков Евгений Владимирович, Баричко Борис Владимирович, Кочкин Александр Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Определены основные факторы, влияющие на качество горячекатаных труб, а именно точность геометрических размеров проката. Выделены два основных параметра, влияющих на продольную кривизну труб. Проведена численная оценка влияния разницы диаметров бочки валков двухвалковой клети и смещения одного валка вдоль оси прокатки на кривизну труб. Для этого проведено моделирование процесса прокатки труб в одной двухвалковой клети с калибровкой валков, соответствующей калибровке предпоследней клети извлекательно-калибровочного стана. Моделирование производилось с различной величиной диаметра бочки одного валка и различной величиной смещения одного валка вдоль оси прокатки. Анализ геометрии модели трубы после прокатки показал ощутимое влияние на ее кривизну данных факторов. Произведена обработка результатов моделирования, и обработка данных позволила получить зависимости отклонения от прямолинейности труб от разницы между диаметрами бочек валков. Также получена зависимость отклонения от прямолинейности труб от величины смещения одного валка вдоль оси прокатки. Полученные в результате данной работы формулы и зависимости могут быть использованы в дальнейшем при настройке трубопрокатного стана, что позволит в значительной степени повысить качество выпускаемой продукции. Особенностью данной работы по определению влияния различных факторов на кривизну трубы при ее деформации заключается в том, что оценка влияния проводилась при помощи моделирования с применением метода конечных элементов. Проведенное исследование не является полным и в дальнейшем будет дополнено результатами оценки влияния отклонения трубы от прямолинейности на условия захвата трубы валками последующей клети извлекательно-калибровочного стана.

Кривизна труб, моделирование, извлекательно-калибровочный стан, редуцирование

Короткий адрес: https://sciup.org/147156902

IDR: 147156902 | УДК: 621.774

Текст научной статьи Оценка влияния различных факторов на качество горячекатаных труб

В нефтедобывающей промышленности предъявляются высокие требования к качеству труб, в частности к точности их геометрических характеристик. Форма поперечного сечения круглой трубы определяется овальностью и разностенностью; в продольном направлении – кривизной. Высокие требования к точности труб обусловлены себестоимостью, надежностью, работоспособностью и обеспечением возможности нарезки резьбы премиального класса.

Точность изготовления и настройка рабочих валков оказывают существенное влияние на качество получаемого профиля. Это влияние сказывается разными способами. Так, в работе [1] рассмотрены различные факторы, оказывающие влияние на точность геометрических размеров проката:

-

• точность расточки валков;

-

• шероховатость поверхности валков;

-

• материал прокатных валков и твердость их поверхности;

-

• степень износа валков;

-

• радиальное биение валков;

-

• выбор системы калибров и др.

В работе [2] факторы, влияющие на точность труб, разделяют на три группы: технологические факторы; факторы, связанные с особенностями способа производства; факторы, связанные с возможностями оборудования и качеством его настройки.

К важным факторам, влияющим на кривизну труб, можно отнести правильность геометриче- ских размеров валков и правильность расположения валков относительно оси прокатки. В условиях производства возможны случаи прокатки труб при различных диаметрах бочки валков, например, в результате переточки валков. При этом будет наблюдаться различие в геометрии очага деформации и в линейных скоростях симметричных относительно оси прокатки валков, что приведет к искривлению трубы. Под воздействием осевых усилий прокатки рабочие валки могут перемещаться вместе с подушками в направлении оси прокатки на расстояния зазоров между подушками и станиной клети, что также приведет к искривлению трубы.

В настоящее время численно оценить влияние данных факторов на кривизну труб не представляется возможным, так как в ходе прокатки затруднительно исключить влияние других факторов. Поэтому авторами ставилась задача численной оценки влияния разницы диаметров бочки валков одного калибра и смещение валков вдоль оси прокатки на кривизну труб.

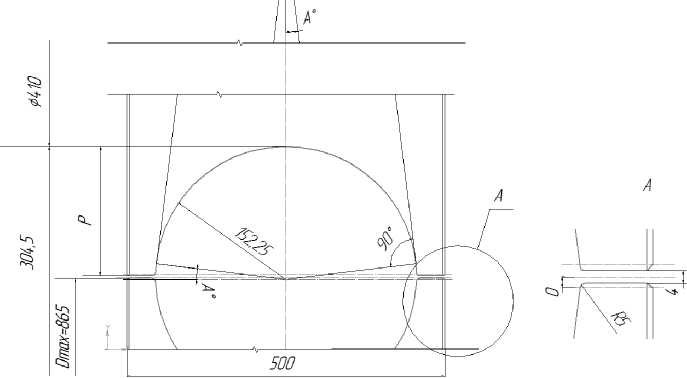

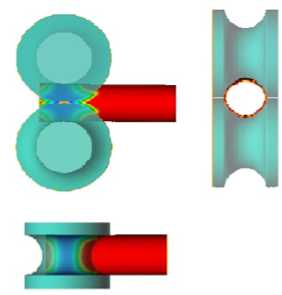

Поставленная задача решалась с использованием программного комплекса QForm-3D, предназначенного для конечно-элементного моделирования процессов обработки металлов давлением. Рассматривался процесс прокатки труб 0 304,5 x 8 мм на ТПА 159-426, а именно в предпоследней клети извлекательно-калибровочного стана (ИКС), где происходит редуцирование трубы без оправки.

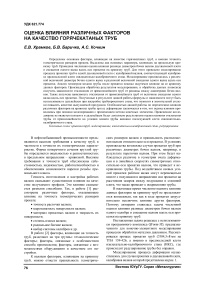

Моделирование процесса деформации осуществлялось для случая прокатки в двухвалковой клети, калибровка валков которой представлена на рис. 1.

Рис. 1. Калибровка валков последней клети ИКС

В м оде л и испол ьз ов аны сл ед ую щие исх од ные данные: материал заготовки – у гл е роди стая с та л ь, температура трубы – +900 ° С, раз м е ры з а готов ки – 0 310,5 x 8 x 2000 мм, т ем пе р а т ура и нс тр ум ента -+200 ° С, ча с тота в ра ще ния в а л ков – 50 об/мин, диаметр бочки верхнего валка – 7 15 мм, диаметр бочки н и ж не го в ал ка дл я ка ж д о й м оде л и з ад а н соответственно – 715, 715,5, 716, 71 7 и 718 мм. П олученн а я м оде л ь пре дстав л ена на рис. 2.

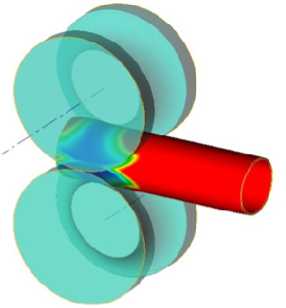

К ривиз н у тр у б на в ы х оде и з кл е т и оце н ив ал и по коорд ината м т р а с с иров очной л и н ии , н а н ес ен ной на на р у ж н у ю пов е рхн ос ть з а готов ки в с оо тветствии с рис. 3.

По замеренным координатам трассировочной линии строилась аппроксимирующая квадратичная функция вида: y = A ■ L + B ■ L + C, где L - расстояние от очага деформации до точки на трубе; A, B и C – коэффициенты аппроксимации, причем коэффициент А равен тангенсу угла наклона ка- сательной к аппроксимирующей функции в заданной точке. Затем графическим способом определялся радиус кривизны трубы на выходе из очага деформации и отклонение от прямолинейности трубы. Аналогично произведено моделирование и обработаны результаты для случая одинаковых диаметров бочек валков, но при смещении нижнего валка в направлении оси прокатки на 0,5; 1; 1,5; 2 и 5 мм соответственно для каждой модели. Результаты моделирования представлены в табл. 1.

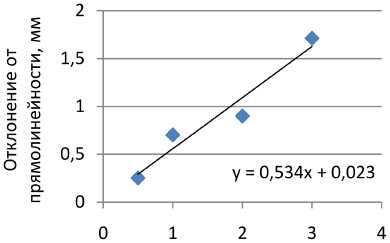

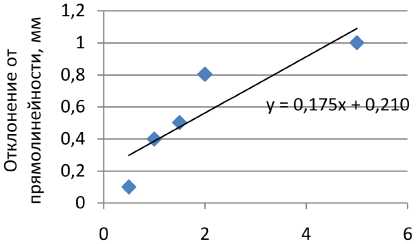

Как видно из табл. 1, отклонение от прямолинейности труб прямо пропорционально разнице диаметров рабочих валков и смещению валка вдоль оси прокатки.

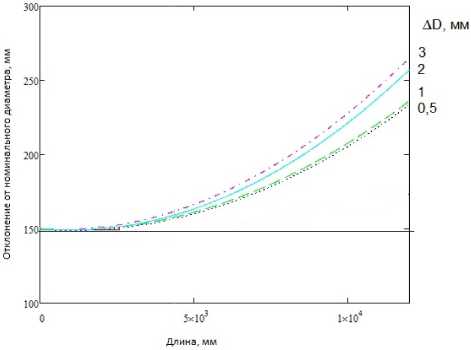

На рис. 4 представлены графики аппроксимирующих функций соответствующих 12-метровым трубам.

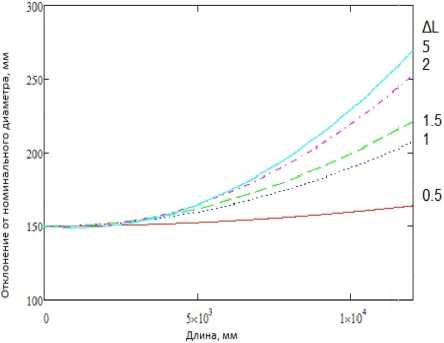

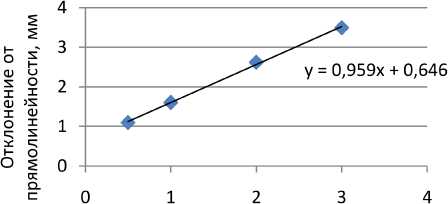

На рис. 5 приведены графики зависимости отклонения от прямолинейности труб от величины

Рис. 2. Геометрическая модель процесса прокатки трубы на ИКС в программном комплексе QForm-3D

Рис. 3. Заготовка с нанесенной трассировочной линией

Обработка результатов моделирования

Таблица 1

|

СУ § & - cd о § у ад ^ ад £ X Р S S у к о Он р. |

о |

S н hQ о S S ад X ад о S s я . g< g ^ Ь 8 н ^ g! к |

s' g ® ” g s § 1s 5а н о |

ад § 2 о и |

о ^ |

S S S ад х S Ри ад о s s ад & к ^ b 8 н ад S |

S 5 g 2 о S 2 О £ к н о |

|

0 |

— |

— |

— |

0,5 |

1 |

4948,24 |

0,10 |

|

0,5 |

7 |

1988,789 |

0,25 |

1 |

4 |

1250,54 |

0,40 |

|

1 |

7 |

711,112 |

0,70 |

1,5 |

5 |

994,39 |

0,50 |

|

2 |

9 |

555,486 |

0,90 |

2 |

8 |

621,47 |

0,80 |

|

3 |

9 |

291,993 |

1,71 |

5 |

10 |

499,82 |

1,00 |

а)

б)

AD, мм

Рис. 4. Аппроксимирующие функции: а – при различных диаметрах бочек валков; б – при смещении валка вдоль оси прокатки

AL, мм

а)

б)

Рис. 5. Графики зависимости отклонения от прямолинейности труб от величины: а – разности диаметров бочки валков; б – смещения валка вдоль оси прокатки смещения валка вдоль оси прокатки и разности диаметров бочки валков.

Однако при совместном влиянии разницы диаметров рабочих валков и смещения валков относительно друг друга вдоль оси стана отклонение от прямолинейности может возрасти и выйти за пре- дельно допустимые. Для оценки совместного влияния данных факторов произведено моделирование процесса прокатки со смещением нижнего валка вдоль оси прокатки на 1,5 мм и изменяющимся диаметром бочки валка в соответствии с табл. 1. Результаты моделирования представлены в табл. 2.

Обработка результатов моделирования при совместном действии факторов

Таблица 2

|

Разница диметров рабочих валков, мм |

Смещение валка вдоль оси прокатки, мм |

А , 10–7 |

Радиус кривизны наружной поверхности труб, м |

Отклонение от прямолинейности, мм/м |

|

0,5 |

1,5 |

8 |

901 |

1,1 |

|

1 |

1,5 |

10 |

621 |

1,61 |

|

2 |

1,5 |

10 |

381 |

2,62 |

|

3 |

1,5 |

30 |

286 |

3,49 |

AD, мм

Рис. 6. График зависимости отклонения от прямолинейности труб от разности диаметров бочки валков при смещении одного валка вдоль оси прокатки на 1,5 мм

На рис. 6 приведен график зависимости отклонения от прямолинейности труб от разности диаметров бочки валков при смещении одного валка вдоль оси прокатки на 1,5 мм.

Особенность данной работы по определению влияния различных факторов на кривизну трубы при ее деформации в линии ТПА 159-426 заключается в том, что оценка влияния проводилась при помощи моделирования с применением метода конечных элементов.

Полученные в результате данной работы формулы и зависимости могут быть использованы в дальнейшем при настройке трубопрокатного стана, что позволит в значительной степени повысить качество выпускаемой продукции.

Проведенное исследование не является полным и в дальнейшем будет дополнено результатами оценки влияния отклонения трубы от прямолинейности на условия захвата трубы валками последующей клети извлекательно-калибровочного стана.

Список литературы Оценка влияния различных факторов на качество горячекатаных труб

- Трофимчук, В.Д. Точность при прокатке и факторы, ее обуславливающие/В.Д. Трофимчук. -Харьков: Металлургиздат, 1960. -132 с.

- Столетний, М.Ф. Точность труб/М.Ф. Столетний, Е.Д. Клемперт. -М.: Металлургия, 1975. -239 с.