Оценка влияния технологии аддитивного изготовления топологически оптимизированных изделий из фотополимерных смол на анизотропию их механических свойств

Автор: Ежов А.Д., Котович И.В., Киселв В.П.

Статья в выпуске: 2, 2024 года.

Бесплатный доступ

Рассматривается задача обеспечения прочности и минимальной массы при конструировании изделий, производимых с использованием аддитивных технологий. Авторы исследовали возможность применения топологической оптимизации в системах автоматизированного проектирования для создания оптимизированной модели с необходимой прочностью при минимальной массе. В рамках работы проведена топологическая оптимизация кронштейна, изготовление его образцов методами аддитивного производства и прочностные испытания. Процесс определения оптимальных значений проводился с помощью конечно-элементного анализа посредством программного обеспечения SolidWorks и ANSYS. Результаты расчета показывают, что оптимизированная модель сохраняет около 20 % массы исходной и обладает необходимыми механическими характеристиками. В частности, избыточный запас прочности снижен в 2,5 раза, что является приемлемым для данного кронштейна. Последующая верификация моделей проводится через испытания на разрушение изделий, произведенных по аддитивным технологиям - методом наплавления нити и стереолитографией. Для учета анизотропии материала была изготовлена серия образцов, ориентированных под разными углами к направлению построения. Испытания проводились на испытательном стенде для одновременного двухосного растяжения, что соответствует проектным нагрузкам на кронштейн. Увеличение растягивающей нагрузки на образец осуществлялось до его разрушения. В ходе работы выявлено наличие анизотропии механических свойств, а также исследованы результаты оптимизации в различных программных пакетах. Результаты прочностных испытаний позволяют сделать два вывода. Во-первых, в связи с анизотропией материала прочностные свойства значительно зависят от ориентации кронштейна при аддитивном изготовлении. Во-вторых, кронштейн, оптимизированный посредством программного пакета SolidWorks, в целом показал лучшие прочностные свойства для различных ориентаций при изготовлении. Также, что вполне ожидаемо, образцы, полученные стереолитографией, показали меньшую анизотропию, чем образцы, полученные методом наплавления нити. В заключение отметим, что применение аддитивных технологий для создания оптимизированных форм требует учета технологии печати и анизотропии свойств, а также выбора соответствующего программного обеспечения.

Аддитивные технологии, прочность, топологическая оптимизация, анизотропия, механические свойства, испытания на разрушение, solidworks, ansys

Короткий адрес: https://sciup.org/146282911

IDR: 146282911 | УДК: 620.172:539.424 | DOI: 10.15593/perm.mech/2024.2.02

Текст научной статьи Оценка влияния технологии аддитивного изготовления топологически оптимизированных изделий из фотополимерных смол на анизотропию их механических свойств

Задача обеспечения прочности и минимальной массы является одной из важнейших и актуальных проблем при конструировании сложных систем [1; 2]. Практически в любой сфере промышленного производства существует тенденция использования наиболее современных и прогрессивных методов изготовления различных изделий, что связано со стремлением не только повысить надежность и качество изготавливаемой продукции, но и снизить ее стоимость и ресурсоемкость. Аддитивные технологии, в отличие от традиционных, являются экономически выгодными и ресурсоэффективными способами изготовления, поскольку представляют собой методы производства, основанные на поэтапном формировании изделия путем послойного наращивания материала на основу [3–5]. В случае же традиционного производства возникает необходимость либо в отсечении всего «лишнего» у заготовки для будущего изделия, если используется обработка резанием, либо в создании форм для литья или штампов для штамповки [6–8]. При этом на данные способы накладываются существенные ограничения на сложность геометрии деталей, а процессы изготовления проигрывают и в ресурсоемкости, и в трудоемкости. С помощью аддитивных технологий появляется возможность избавиться от этих недостатков, поскольку материал расходуется более рационально, нет необходимости в создании дополнительных форм и штампов и, зачастую, отсутствует необходимость в проведении финишной обработки готового изделия. Более того, такой метод производства практически не ограничивается сложностью геометрии изготавливаемого тела. В роли материала печати может выступать как металлы, так и неметаллы [9–11].

При печати пластиком наиболее распространены две технологии: послойное наплавление пластмассовой нити (FDM) и стереолитография (SLA). У этих методик есть общая особенность, вызванная тем, что процесс печати осуществляется послойным наращиванием и это неизбежно вызывает анизотропию механических свойств [12–18].

1. Выбор модели для анализа, расчет механических характеристик

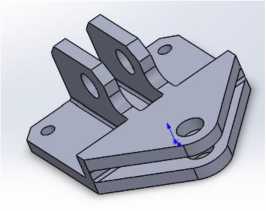

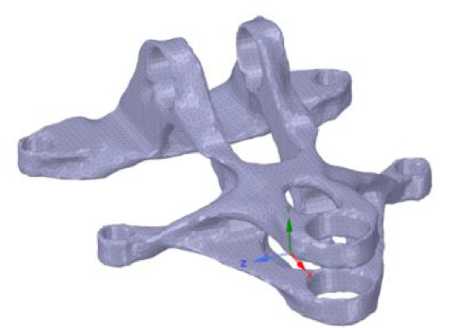

В рамках данной работы проводилась топологическая оптимизация кронштейна (рис. 1). Топологическая оптимизация дает существенное снижение массы при сохранении или умеренном снижении прочности и жесткости, что особенно важно в авиационной технике [19–22].

Образцы кронштейна были изготовлены посредством аддитивных технологий FDM и SLA с использованием топологической оптимизации в системах автоматизированного проектирования (САПР) SolidWorks и ANSYS. Целью исследования являлось проведение сравнительного анализа характеристик как исходной заготовки и полученной оптимизированной детали, так и характеристик оптимизированных деталей, полученных в рассмотренных САПР.

Рис. 1. Исходная модель кронштейна и схема силового нагружения

Fig. 1. Initial model of the bracket and force loading diagram

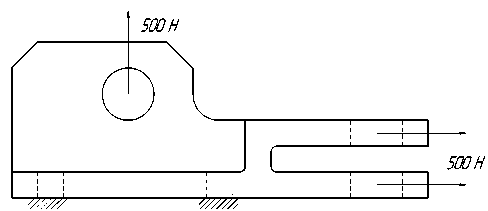

После создания конечно-элементной модели и установки граничных условий получено поле напряжений фон Мизеса в конструкции исходного кронштейна (рис. 2).

Рис. 2. Поле напряжений в конструкции исходного кронштейна (масштаб деформаций 1:121,42)

Fig. 2. Stress field in the design of the original bracket (deformation scale 1:121.42)

Расчет исходной конструкции в программном пакете SolidWorks показал:

– коэффициент запаса прочности изделия – 4,4;

– предел текучести по фон Мизесу – 2,75∙10 8 Н/м 2 ;

– максимальное возникающее перемещение – 8,681∙10 –3 мм;

– деформация – 1,751∙10 –4 мм.

Современные средства проектирования позволяют не только проводить исследования и расчеты на прочность деталей различной геометрии, а также прогнозировать степень их деформирования, но и содержат в себе программные алгоритмы оптимизации. В инженерной практике для этих целей применяются такие программные продукты, как ANSYS и SolidWorks [23–27]. В общем случае из модели-заготовки удаляются лишние части конструкции, отсутствие которых практически не изменяет жесткость исходного тела. В результате работы такого алгоритма формируется оптимизированная модель сложной геометрии, которая будет отвечать требованиям жесткости и прочности при минимальной массе, но при этом будет сложна в изготовлении традиционными методами, а значит, потребует применения аддитивных технологий в производстве [28].

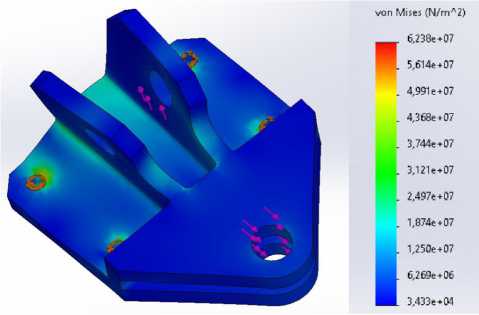

После ввода всех ограничений и наложения условий, а также после создания сеточной модели итерационное проектирование исследуемого компонента продолжается до достижения необходимой точности при заданных ограничениях. В случае топологической оптимизации рассмотренного кронштейна осуществлено 76 итераций, в результате которых определены оптимальные значения жесткости и массы [3, 29, 30]. В результате оптимизации получается совершенно новая модель, сгенерированная алгоритмом, которая сохранила 20 % своей первоначальной массы (рис. 3).

Рис. 3. Конечно-элементная модель оптимизированной детали

Fig. 3. Finite element model of the optimized part

Результаты прочностного расчета в программном пакете SolidWorks:

– коэффициент запаса прочности изделия – 1,4;

– предел текучести по фон Мизесу – 2,75∙10 8 Н/м 2 ;

– максимальное возникающее перемещение – 1,316 мм;

– деформация – 2,772∙10 –2 мм.

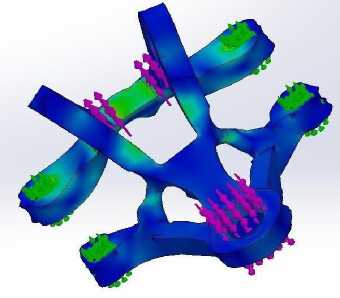

Для валидации результатов топологической оптимизации аналогичным образом проводилось исследование в системе инженерного анализа ANSYS, где за основу взята модель кронштейна, нагруженная силами в узлах крепления согласно схеме силового нагружения (рис. 1). В результате оптимизации получена модель, сгенерированная алгоритмом, которая сохранила 20 % своей первоначальной массы (рис. 5).

von Mises (N/mA2)

5,333e+09

4,572e+09

3,811e+09

3,Q49e+09

2,288e+09

1,526e+09

7,651 e+08

3,75 Be+06

Рис. 4. Поле напряжений в конструкции оптимизированного кронштейна (масштаб деформаций 1:7,7053)

Fig. 4. Stress field in the design of an optimized bracket (deformation scale 1:7.7053)

Рис. 5. Геометрическая модель оптимизированной детали в системе инженерного анализа ANSYS

Fig. 5. Geometric model of an optimized part in the ANSYS engineering analysis system

2. Верификация результатов и исследование анизотропии механических свойств

Для верификации результатов, полученных численным моделированием в программных пакетах SolidWorks и ANSYS, проведены статические испытания на разрушение кронштейнов. Детали кронштейнов изготовлены с применением аддитивных технологий FDM и SLA (рис. 6).

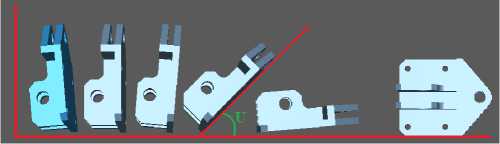

Поскольку процесс аддитивной печати – это послойный процесс изготовления детали, то для оценки технологически обусловленной анизотропии механических свойств изделия, изготовлены несколько образцов, которые были установлены под разными углами к подложке в процессе печати (рис. 7).

a

b

Рис. 6. Детали кронштейнов изготовлены с применением аддитивных технологий SLA ( a ) и FDM ( b )

Fig. 6. Bracket parts are manufactured using additive technologies SLA ( a ) and FDM ( b )

Рис. 7. Варианты углов печати кронштейна

Fig. 7. Options for bracket printing angles

Испытания на разрушение кронштейнов выполнены на специально разработанном и изготовленном стенде для малонагруженного двухосного растяжения. Кронштейн фиксировался при помощи четырех болтов к раме стенда, далее происходило плавное статическое нагружение в двух направлениях. Фиксация роста нагрузки осуществлялась про помощи тензодатчиков и видеозаписи эксперимента.

Для испытаний изготовлены от 3 до 9 кронштейнов каждого типа и для каждого угла печати. Осредненные результаты испытаний представлены в табл. 1, 2.

Результаты испытаний, а также характер форм разрушения кронштейнов (рис. 8) говорят о наличии существенной анизотропии свойств. В первую очередь это связано с особенностями послойного построения изделия методом SLA и направленной укладки нити при использовании метода FDM.

Результаты испытаний и формы разрушения оптимизированного кронштейна в программных пакетах Solidworks и ANSYS представлены в табл. 3 и на рис. 9 и свидетельствуют о существенных различиях в методах топологической оптимизации, применяемых в данных САПР.

Таблица 1

Результаты испытания исходного кронштейна, изготовленного по технологии SLA

Table 1

Test results of the original bracket manufactured using SLA technology

|

Параметр |

Значение |

|||||

|

Угол |

5° |

45° |

85° |

90° |

⊥ 90° |

⊥ 95° |

|

Масса, г |

48,61 |

47,39 |

47,47 |

47,09 |

47,61 |

47,81 |

|

Разрушающая нагрузка, кгс |

194,4 |

206,2 |

202,2 |

191,9 |

108,0 |

85,8 |

|

Запас прочности |

3,8 |

4,03 |

3,95 |

3,75 |

2,11 |

1,68 |

Таблица 2

Результаты испытания исходного кронштейна, изготовленного по технологии FDM

a b

Рис. 8. Формы разрушения кронштейна, изготовленного методом SLA ( a ) и FDM ( b )

Table 2

Test results of the original bracket manufactured using FDM technology

|

Параметр |

Значение |

||||

|

Угол |

0° |

45° |

90° |

⊥ 45° |

⊥ 90° |

|

Масса, г |

46,66 |

46,02 |

47,65 |

47,17 |

47,58 |

|

Разрушающая нагрузка, кгс |

47,8 |

132,6 |

227,7 |

98,8 |

85,2 |

|

Запас прочности |

0,93 |

2,59 |

4,45 |

1,93 |

1,66 |

Fig. 8. The forms of destruction of the bracket made by the SLA ( a ) and FDM ( b ) method

Таблица 3

Результаты испытания оптимизированного кронштейна SolidWorks/ANSYS

Table 3

SolidWorks/ANSYS optimized bracket test results

|

Параметр |

Значение |

|||||||||||

|

Угол |

5° |

45° |

85° |

90° |

⊥ 90° |

⊥ 95° |

||||||

|

САПР для оптимизации (SolidWorks / ANSYS) |

SW |

AN |

SW |

AN |

SW |

AN |

SW |

AN |

SW |

AN |

SW |

AN |

|

Масса, г |

11,61 |

10,85 |

11,47 |

10,84 |

11,41 |

10,84 |

11,41 |

10,72 |

11,41 |

10,65 |

11,63 |

10,88 |

|

Разрушающая нагрузка, кгс |

57,3 |

48,93 |

69,8 |

53,6 |

90,7 |

56,2 |

87,22 |

62,33 |

85,13 |

66,38 |

52,13 |

53,9 |

|

Запас прочности |

1,12 |

0,96 |

1,37 |

1,05 |

1,77 |

1,1 |

1,71 |

1,22 |

1,66 |

1,3 |

1,02 |

1,05 |

a

b

Рис. 9. Формы разрушения оптимизированного кронштейна Solidworks ( a ) и ANSYS ( b )

Fig. 9. Failure modes of the optimized bracket Solidworks ( a ) and ANSYS ( b )

Заключение

Анализируя полученные результаты, можно сделать вывод, что к применению аддитивных технологий для изготовления топологически оптимизированных форм конструкций нужно подходить весьма аккуратно, учитывая технологию печати и возможную анизотропию механических свойств. Также стоит отметить, что существующие программные пакеты по топологической оптимизации дают существенно различные результаты [23]. Применительно к рассматриваемому кронштейну при снижении массы исходной модели кронштейна в среднем на 80 % модель кронштейна, оптимизированная в пакете SolidWorks, показала лучшие результаты прочностных испытаний в сравнении с моделью, оптимизированной в ANSYS.

Список литературы Оценка влияния технологии аддитивного изготовления топологически оптимизированных изделий из фотополимерных смол на анизотропию их механических свойств

- Куприянова, Я.А. Формирование конструктивно-технологического решения аэродинамического руля с использованием топологической оптимизации / Я.А. Куприянова, С.Г. Па-рафесь // Инженерный журнал: наука и инновации. - 2023. - № 5.

- Zhu, L. Light-weighting in aerospace component and system design / L. Zhu, N. Li, P.R.N. Childs // Propulsion and Power Research. - 2018. - Vol. 7, no. 2. - P. 103-119.

- Косых, П. А. Теория и анализ методов топологической оптимизации / П. А. Косых, А.В. Азаров // Инженерный журнал: наука и инновации. - 2023. - № 4.

- Беседина, К.С. Применение аддитивных технологий при получении изделий из полимерных материалов (обзор) / К.С. Беседина, Н.А. Лавров, В.В. Барсков // Известия СПбГТИ (ТУ). - 2018. - Т. 44, № 70. - С. 56-63.

- Фролова, А.Б. История, текущее состояние и перспективы развития аддитивных технологий / А. Б. Фролова, А. И. Шигапов // Научные известия. - 2022. - № 29. - С. 198-201.

- Зленко, М.А. Аддитивные технологии в машиностроении. Пособие для инженеров / М.А. Зленко, М.В. Нагайцев, В.М. Довбыш. - М.: ГНЦ РФ ФГУП «НАМИ», 2015.

- Баева, Л. С. Современные технологии аддитивного изготовления объектов / Л.С. Баева, А.А. Маринин // Вестник МГТУ. - 2014. - Т. 17, № 1. - С. 7-12.

- Аддитивные технологии: учебное пособие / А.И. Руд-ской, А.А. Попович, А.В. Григорьев, Д.Е. Каледина. - СПб.: Изд-во Политехнического ун-та, 2017. - 251 с.

- ГОСТ Р 57558-2017/ISO/ASTM 52900:2015 Аддитивные технологические процессы. Базовые принципы.

- Современные способы переработки термопластов / Г.Н. Петрова, С.А. Ларионов, А.Е. Сорокин, Ю.А. Сапего // Труды ВИАМ. - 2017. - Т. 11, № 59. - С. 56-72.

- Перспективы применения аддитивных технологий для создания деталей и узлов авиационных газотурбинных двигателей и прямоточных воздушно-реактивных двигателей / Л.А. Магеррамова, Ю.А. Ножницкий, С.А. Волков, М.Е. Волков, В.Ж. Чепурнов, С.В. Белов, И.С. Вербанов, С.В. Заикин // Вестник Самарского университета. Аэрокосмическая техника, технологии и машиностроение. - 2019. - Т. 18, № 3. - С. 83-98.

- Measurement of anisotropic compressive strength of rapid prototyping parts / C.S. Lee, S.G. Kim, H.J. Kim, S.H. Ahn // Journal of Materials Processing Technology. - 2007. - Vol. 187-188. -P. 627-630.

- Anisotropic material properties of fused deposition modeling ABS / S. Ahn, M. Montero, D. Odell, S. Roundy, P.K. Wright // Rapid Prototyping Journal. - 2002. - Vol. 8, no. 4. - P. 248-257.

- Ziemian, C. Anisotropic Mechanical Properties of ABS Parts Fabricated by Fused Deposition Modelling / C. Ziemian, M. Shar-ma, S. Ziemian // Mechanical Engineering. - 2012. - P. 159-180.

- Mechanical Anisotropy and Surface Roughness in Addi-tively Manufactured Parts Fabricated by Stereolithography (SLA) Using Statistical Analysis / S.A. Shanmugasundaram, J. Razmi, J. Mian, L. Ladani // Materials. - 2020. - Vol. 13, no. 11.

- Composite 3D printing for the small size unmanned aerial vehicle structure / A.V. Azarov, F.K. Antonov, M.V. Golubev, A.R. Khaziev, S.A. Ushanov // Composites Part B. - 2019. -No. 169. - P. 157-163.

- Anisotropic material properties of fused deposition modeling ABS / S.H. Ahn, M. Montero, D. Odell, S. Roundy, P.K. Wright // Rapid Prototyping. - 2002. - Vol. 8, no. 4. - P. 248-257.

- S®len, R.L. Mechanical behaviour and constitutive modelling of an additively manufactured stereolithography polymer / R.L. S®len, O.S. Hopperstad, A.H. Clausen // Mechanics of Materials. - 2023. - Vol. 185, no. 104777.

- An aerospace bracket designed by thermo-elastic topology optimization and manufactured by additive manufacturing / G. Shi, C. Guan, D. Quan, D. Wu, L. Tang, T. Gao // Chinese Journal of Aeronautics. - 2020. - Vol. 33, no. 4. -P. 1252-1259.

- Комаров, В.А. Проектирование силовых аддитивных конструкций: теоретические основы / В.А. Комаров // Онтология проектирования. - 2017. - Т. 7, № 2 (24). - С. 191-206.

- Sigmund, O. Topology optimization approaches: A comparative review / O. Sigmund, K. Maute // Structural and Multidis-ciplinary Optimization. - 2013. - Vol. 48, no. 6. - P. 1031-1055.

- Kirthana, S. Finite Element Analysis and Topology Optimization of Engine Mounting Bracket / S. Kirthana, M.K. Ni-zamuddin // Materials Today: Proceedings. - 2018. - Vol. 5, no. 9. - P. 19277-19283.

- Сравнительно-сопоставительное исследование программных комплексов трехмерного численного моделирования путем анализа результатов топологической оптимизации изделий ракетно-космической техники / А. Л. Галиновский, А.С. Филимонов, Ю.В. Баданина, А.И. Долгих // Известия высших учебных заведений. Машиностроение. - 2023. - Т. 1, № 754. - С. 42-51.

- Topology optimization of connecting rod using ansys workbench 18.1 / K. Archana, Y. Anantha Reddy, P. Naveena, K. Sai Anusha // Internatioonal Journal of Creative Research Thoughts. - 2020. - Vol. 8, no. 5. - P. 1659-1668.

- Мягков Л.Л., Чирский С.П. Реализация топологической оптимизации методом BESO в среде ANSYS APDL и ее применение для оптимизации формы шатуна тепловозного дизеля / Л.Л. Мягков, С. П. Чирский // Известия высших учебных заведений. Машиностроение. - 2018. - № 11. - С. 38-48.

- Satya Hanush, S. Topology optimization of aerospace part to enhance the performance by additive manufacturing process / S. Satya Hanush, M. Manjaiah // Materials Today: Proceedings. -2022. - Vol. 62, no. 14. - P. 7373-7378.

- Slavov, S. Optimizing Weight of Housing Elements of Two-stage Reducer by Using the Topology Management Optimization Capabilities Integrated in SOLIDWORKS: A Case Study / S. Slavov, M. Konsulova-Bakalova // Machines. - 2019. - Vol. 7, no. 9.

- Шапошников, С.Н. Проектирование кронштейна крепления оптического солнечного датчика космического аппарата с использованием топологической оптимизации / С.Н. Шапошников, Е.А. Кишов, Л.Д. Зимнякова // Вестник ПНИПУ. Аэрокосмическая техника. - 2021. - № 66. - С. 98-105.

- Башин, К.А. Методы топологической оптимизации конструкций, применяющиеся в аэрокосмической отрасли / К.А. Башин, Р.А. Торсунов, С.В. Семенов // Вестник ПНИПУ. Аэрокосмическая техника. - 2017. - № 51. - С. 51-61.

- Боровиков, А.А. Топологическая оптимизация переходного отсека КА / А. А. Боровиков, С. М. Таненбаум // Аэрокосмический научный журнал. - 2016. - № 5. - С. 16-30.