Оценка влияния ультразвуковой обработки моторного масла на износ пар трения при длительных износных испытаниях

Автор: Симдянкин Аркадий Анатольевич, Давыдкин Александр Михайлович, Слюсарев Михаил Николаевич, Земсков Александр Михайлович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Введение. В настоящее время отсутствует комплексная информация о влиянии параметров ультразвука на свойства обрабатываемых смазочных масел и износные характеристики пар трения. Статья посвящена исследованию изменений физических характеристик масла при его обработке ультразвуком и оценке их влияния на износ пары трения «ролик - колодка» при длительных испытаниях. Актуальность исследования состоит в том, что простым способом воздействия на смазочное масло ультразвуковыми колебаниями с оптимальной частотой и мощностью может быть достигнуто уменьшение износа сопряжений механизмов и машин. Материалы и методы. Для оценки изменения коэффициента поверхностного натяжения моторного масла при обработке ультразвуком были использованы генератор с переменными параметрами сигнала, весы рычажные, бюретка, термометр спиртовой. Длительные триботехнические испытания проведены на машине трения 2070 СМТ-1М по схеме «ролик - колодка». Масса данных образцов после длительных испытаний определялась взвешиванием на аналитических весах фирмы Sartorius с точностью измерения 0,00001 г. Использовался также профилограф-профилометр фирмы Taylor Hobson. Результаты исследования. Определены оптимальная частота и мощность ультра-звука при обработке смазочного масла. Уменьшение коэффициента поверхностного натяжения масла составило более 5 %. При длительных износных испытаниях было зафиксировано снижение показателя фактора износа на 28 %. Обсуждение и заключение. Эффект повышения износостойкости пар трения при воздействии на масло ультразвуком связан со снижением коэффициента его поверхностного натяжения, что позволяет маслу с наименьшими усилиями распределяться по поверхностям, образуя пленку достаточной толщины, повышающую несущую способность трущихся поверхностей. Практическая значимость работы обусловлена простотой реализации устройства для ультразвуковой обработки смазочных масел непосредственно в системе смазки оборудования. Перспективы предлагаемого решения состоят в повышении долговечности оборудования и машин при использовании рекомендуемых смазочных масел с оптимизацией параметров и режимов устройства согласно конкретным требованиям, условиям и стандартам.

Износ, коэффициент поверхностного натяжения, моторное масло, триботехническое испытание, ультразвук

Короткий адрес: https://sciup.org/147220600

IDR: 147220600 | УДК: 620.1.05:621.892 | DOI: 10.15507/0236-2910.028.201804.583-602

Текст научной статьи Оценка влияния ультразвуковой обработки моторного масла на износ пар трения при длительных износных испытаниях

Даже в простейших механизмах и машинах на всем протяжении их существования использовались пары трения, от состояния которых зависели основные эксплуатационные характеристики этих механизмов и машин. Пары трения современных двигателей работают, как правило, в условиях высоких температур, граничной смазки, вибраций и пр., что и определяет их недостаточно высокий ресурс. Работы по повышению износостойкости деталей и узлов различных механизмов проводятся в основном в направлениях совершенствования материалов, из которых они изготавливаются; формирования поверхностей трения, соответствующих конкретным условиям работы трибосопряжения; улучшения характеристик смазочных масел, в которых работают пары трения, и др.

Однако существуют и дополнительные резервы повышения износостойкости пар трения: это использование негомогенных поверхностей пар трения и воздействие на смазочные материалы ультразвуковым излучением. Следует отметить, что до сих пор работы, выполненные в этом направлении, представляют собой лишь разрозненные данные.

Проблема состоит в том, что каждая смазочная композиция разрабатывается, как правило, для конкретной пары трения либо типовых пар трения и позволяет создать некоторые общие условия трения для различных пар, не предполагая их «улучшение». До настоящего момента практически отсутствуют работы, которые описывали бы изменение некоторых физико-механических характеристик масел, например, таких основополагающих для процесса изнашивания, как коэффи- циент поверхностного натяжения при воздействии на них ультразвуком различной частоты и мощности.

Поэтому была сформулирована следующая цель исследования: оценить результаты воздействия ультразвука различной частоты и мощности на коэффициент поверхностного натяжения смазочного масла и определить его влияние на фактор износа.

Выполненное авторами исследование изменений физико-механических характеристик моторного масла вследствие его обработки ультразвуком и оценка их влияния на износ пары трения «ролик ‒ колодка» при длительных испытаниях представляет интерес для специалистов, занимающихся разработкой, сервисным обслуживанием и эксплуатацией двигателей, компрессоров и другой техники, в которой имеются пары трения.

Обзор литературы

Большой интерес для специалистов в области триботехники представляют вопросы исследования поверхностей трения теоретическими и экспериментальными методами; применения антифрикционных материалов, в частности, теоретические обоснования методик расчета адгезионных и триботехнических характеристик трения металлов и рекомендации по их применению для выбора оптимальных пар трения [1]; ретроспективный обзор результатов исследований свойств антифрикционных материалов и рекомендации по их применению в машиностроении [2].

С точки зрения повышения эффективности работы пар трения интересными для специалистов являются исследование влияния типа консистентной смазки на коэффициент трения и степень изнашивания контактной пары, а также выбор оптимальной смазки [3] и анализ структур антифрикционных покрытий с добавками твердых смазок, полученных различными методами напыления [4].

Надежность работы и износостойкость узлов машин и механизмов определяются проведением мероприятий, выбранных с учетом условий их эксплуатации. Исследованию факторов, влияющих на надежность работы спец-техники в условиях Арктики, и разработке мероприятий по ее повышению посвящена работа И. Н. Кравченко и соавт. [5]. Практический интерес представляют исследования влияния условий смазки на толщину масляного слоя в шатунных подшипниках дизельного двигателя [6] и влияния режимов долива моторного масла в систему смазки на эффективность эксплуатации судовых дизелей1.

Классическое направление в повышении эффективности работы пар трения связано с изменением их конструкции, при этом конструктивные и материаловедческие методы снижения вибрации и шума в трансмиссиях и тормозах машин приведены в работе В. П. Сергиенко и С. Н. Бухарова [7]. Также представляют интерес патенты по созданию триботехнической композиции для металлических узлов трения [8] и способу формирования безыз-носных пар трения [9]. Следует отметить, что изменение конструкции узлов трения может существенно повысить стоимость их изготовления.

Широко известны методы повышения износостойкости, основанные на внесении в смазочные масла таких присадок, как, например, пакет присадок, содержащий полиалкенилсукцинимид, фенат кальция, диалкилдитиофосфат цинка [10]; металлоплакирующая многофункциональная композиция [11]; маслорастворимая композиция, содержащая соль металла органической кис-

Том 28, № 4. 2018

лоты, ароматический амин и полимер сукцинимида [12]; композиции смазочных масел, содержащие титан [13]. Однако эффективность действия присадок заканчивается спустя сравнительно небольшой период времени.

Работы С. В. Баринова, Б. П. Заго-родских и А. А. Симдянкина [14–15] посвящены попыткам создания ювенильной поверхности на протяжении всего периода работы пары трения. Однако в связи с кризисом в машиностроительной области в целом такие технологии не отработаны в производстве в полной мере.

В некоторых работах приводятся результаты исследований влияния ультразвука на моторное масло в ходе триботехнических испытаний [16], вибро-акустических испытаний образцов трибосопряжения на износостойкость [17] и изучения влияния ультразвуковых колебаний на эффективность технологических смазок [18]. Однако в указанных работах не приводятся данные по оценке изменения основных физико-механических характеристик моторного масла.

Кроме того, практически все исследователи сосредотачиваются на последствиях применения тех или иных методов воздействия на пару трения, не описывая причину происходящих изменений.

В данной статье предложен сравнительно простой и недорогой способ воздействия на смазочное масло, позволяющий существенно повысить износные характеристики пар трения; кроме того, выявлены причины возникновения эффекта.

Материалы и методы

Для определения коэффициента поверхностного натяжения и температуры моторного масла «ZIC X7 Diesel» 10W-40 применялись бюретка с краном (диаметр капилляра 1,1 мм); штатив для бюретки; стакан мерный; весы ВР-100; термометр спиртовой; генератор с регулировкой частоты (в диапазоне 4,5– 17 кГц) и мощности (0–25 Вт), выход которого соединен с высокочастотным динамиком Т251.4 и осциллографом С1-94 (рис. 1). Все эксперименты проводились с трехкратной повторностью. Температура во время проведения эксперимента составляла 25 °С.

Последовательность проведения эксперимента по измерению температуры масла:

-

1) в емкость с установленным в ней динамиком наливалось моторное масло (5 мм над излучателем);

-

2) термометром замерялась температура масла;

-

3) на генераторе устанавливались максимальная мощность (25 Вт) и частота излучения (17 кГц);

-

4) проводились замеры температуры масла в диапазоне времени 30–240 с.

Определение коэффициента поверхностного натяжения моторного масла производилось сталагмометрическим методом (методом счета капель) до и после обработки масла в следующей последовательности:

-

1) определялся коэффициент поверхностного натяжения моторного масла до обработки;

-

2) в емкость с установленным в ней динамиком наливалось моторное масло (5 мм над излучателем);

-

3) включался генератор на мощности 10 Вт и частотах излучения 10, 12, 15 и 17 кГц, при этом на каждой частоте обрабатывалась новая партия масла;

-

4) забор масла из емкости осуществлялся шприцем непосредственно над излучателем (динамиком);

-

5) определялся коэффициент поверхностного натяжения моторного масла после его обработки на мощности генератора 10 Вт и частотах излучения 10, 12, 15 и 17 кГц;

-

6) пункты 2-5 повторялись для мощности генератора 25 Вт.

Проведение триботехнических испытаний осуществлялось на модернизированной машине для испытания материалов на трение и износ 2070 СМТ-1М по схеме «ролик ‒ колодка».

Технические характеристики машины СМТ-1М:

-

1) частота вращения вала нижнего образца – 75–1500 мин–1;

Р и с. 1. Установка для ультразвуковой обработки моторного масла в сборе: 1 - генератор;

2 – осциллограф; 3 – емкость с установленным в ней динамиком (излучателем)

F i g. 1. The installation for ultrasonic processing of engine oil: 1 - generator;

2 – oscilloscope; 3 – capacity with installed speaker (emitter)

Technologies and means of maintenance in agriculture 587

и.

-

2) погрешность измерения частоты вращения вала нижнего образца – 3 %;

-

3) пределы измерения момента трения пары – 1–20 Н∙м;

-

4) погрешность измерителя момента трения (в режиме статистического нагружения) – 1 %;

-

5) пределы измерения усилий на образцы – 0,2–5 кН;

-

6) погрешность измерителя усилия – 1 %;

-

7) пределы измерения температуры вблизи зоны контакта образцов – 20–155 °С;

-

8) погрешность измерения температуры – 1,5 %.

Модернизация машины СМТ-1, проведенная в Институте механики и энергетики ФГБОУ ВО «МГУ им. Н. П. Огарёва», заключается в установке электронного блока оперативного сбора и аналого-цифрового преобразования данных от датчиков измерения частоты вращения вала нижнего образца, усилия, момента трения и температуры. Данный блок является коммутатором для подключения СМТ-1 к персональному ком-

Том 28, № 4. 2018

пьютеру (ПК). Установленное на ПК программное обеспечение позволило оперативно анализировать информацию в режиме реального времени.

Триботехнические испытания проводились в соответствии с требованиями ГОСТ 23.224-86 2 (экспресс-испыта-ния по методу группы «А»). Сущность экспресс-испытаний - определение соотношения интенсивностей изнашивания исследуемых поверхностей, испытываемого при заранее определенных условиях (оптимальной нагрузке). Испытания проводились в три этапа:

-

1) предварительная притирка пар трения при минимальной нагрузке;

-

2) приработочные испытания;

-

3) длительные испытания для определения износа образцов.

Материал образцов пар трения (ролик ‒ колодка):

-

1) ролик – сталь инструментальная легированная штамповая Х12Ф1 ГОСТ 5950-20003;

-

2) колодка – чугун серый СЧ-21 ГОСТ 1412-854.

Вид изготовленных образцов представлен на рис. 2.

b)

а)

Р и с. 2. Образцы для триботехнических испытаний: ролики (а) и колодки (b)

F i g. 2. Samples for tribotechnical tests: rollers (a) and pads (b)

В качестве смазочного материала при испытаниях использовалось синтетическое моторное масло «ZIC X7 Diesel» 10W-40. Был установлен режим разовой подачи смазки в картер испытательной камеры для обеспечения граничной смазки.

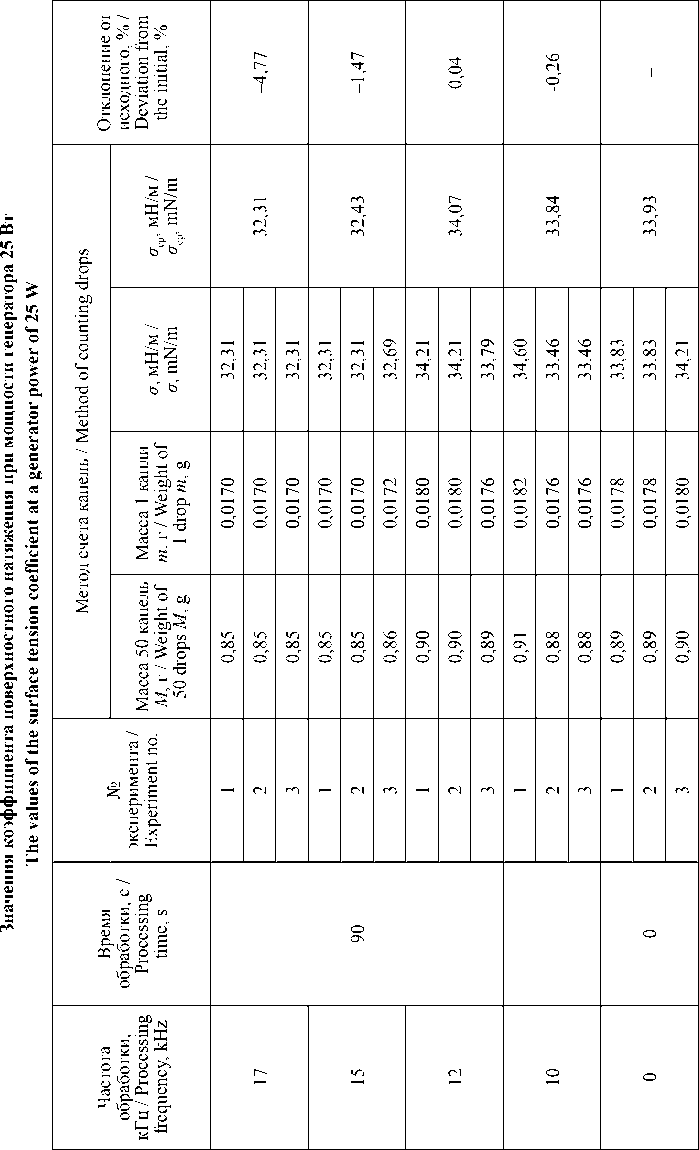

Общий вид испытательной камеры (в открытом состоянии), блока управления ультразвуковыми колебаниями и излучателя ультразвука приведен на рис. 3. Высокочастотный излучатель типа Т251.4 расположен непосредственно в испытательной камере машины трения и погружен в масло.

Притирка пар трения была проведена при частоте вращения ролика 300 мин–1, нагрузка на колодку – 0,1 МПа, длительность испытаний – не менее 0,5 ч.

Длительные износные испытания проводились в соответствии с документом РД 10.1003-2009. Износные испытания пар трения были проведены при заданной частоте вращения ролика (n = 380 мин–1) и оптимальной нагрузке Роп, полученной по результатам прира- боточных испытаний. Продолжительность износных испытаний – 8 ч.

Длительные испытания пар трения проводились:

-

1) с маслом, не обработанным ультразвуком;

-

2) при обработке масла ультразвуком частотой 17 кГц и мощностью 25 Вт.

После длительных испытаний подвижные и неподвижные образцы промывались в ультразвуковой ванне и взвешивались после сушки на аналитических весах фирмы «Sartorius» с точностью измерения 0,00001 г. Данные о массах образцов до и после испытаний заносились в протокол испытаний.

Интенсивность изнашивания подвижных и неподвижных образцов пар трения определялась по формуле:

W N ⋅ l ,

где W - линейный износ образца, м; l - линейный размер поверхности трения сопряженного образца в направлении скольжения, м; N - число циклов,

Р и с. 3. Установка излучателя в испытательной камере: 1 – испытательная камера; 2 – излучатель

F i g. 3. The installation of radiator in test chamber: 1 - test chamber; 2 - emitter

за каждый из которых поверхности трения проходят путь l .

Линейный износ образца Wопреде- ляется по формуле:

W =

∆ G

γ ⋅ F c ,

где ΔG – изменение массы образца при испытании, кг; у - плотность материала, кг/м3; Fc - контурная площадь контакта образцов, м2.

Интенсивность изнашивания пары в целом определялась как сумма интенсивностей изнашивания элементов пары (ролика и колодки).

Сравнительная оценка интенсивности изнашивания проводилась по показателю фактора износа:

где 1 ^ - сумма интенсивностей изнашивания элементов пары; Р оп - оптимальная нагрузка, МПа.

Результаты исследования

Результаты измерения температуры масла «ZIC X7 Diesel» 10W-40, обработанного ультразвуком частотой 17 кГц при максимальной мощности генератора (25 Вт) в течении 30-240 с, приведены в табл. 1.

Анализ результатов показал, что при проведении экспериментов по оценке коэффициента поверхностного натяжения σ не следует превышать время обработки масла в 90–100 с, поскольку дальнейшее воздействие способствует повышению температуры масла, что приведет к снижению коэффициента поверхностного натяжения.

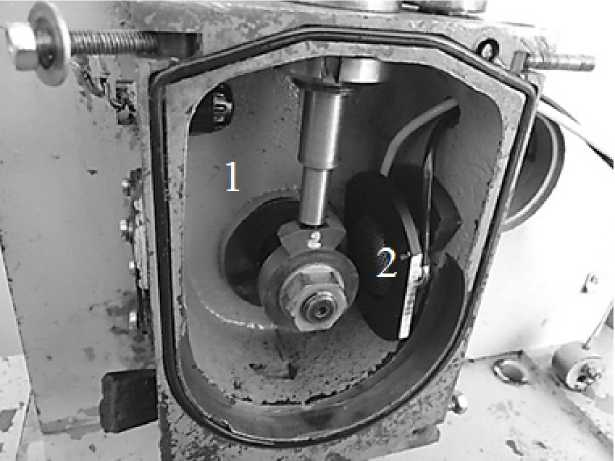

Результаты обработки синтетического масла «ZIC X7 Diesel» 10W-40 ультразвуком различной частоты при мощности генератора 10 Вт приведены в табл. 2, а при мощности 25 Вт – в табл. 3.

Анализ средних значений σср при мощности генератора 10 Вт на раз- личных частотах воздействующего на масло ультразвукового излучения показал, что разброс значений вне зависимости от частоты ультразвука не превышает 0,1 мН/м. Это позволяет сделать вывод, что при обработке синтетического масла «ZIC X7 Diesel» 10W-40 ультразвуком при мощности излучателя 10 Вт коэффициент поверхностного натяжения масла практически не изменяется.

Анализ средних значений σ ср при мощности генератора 25 Вт на различных частотах воздействующего на масло ультразвукового излучения показал, что с ростом частоты до максимально возможной наблюдается существенное падение коэффициента поверхностного натяжения, что может оказать значительное влияние на процесс трения сопряженных деталей.

Длительные износные испытания как без обработки моторного масла, так и с его обработкой ультразвуком на частоте 17 кГц и мощности 25 Вт (в режимах максимального падения коэффициента поверхностного натяжения) проводились в течение 8 ч. Число циклов при испытаниях без обработки смазки - 144 487, число циклов при испытаниях с обработкой смазки ультразвуком – 144 493.

Результаты взвешивания образцов пар трения до и после длительных испытаний приведены в табл. 4.

Анализ данных таблицы позволяет сделать вывод о высокой эффективности обработки моторного масла ультразвуком частотой 17 кГц при мощности генератора 25 Вт: средняя масса образцов, изнашиваемых в необработанном масле, относительно средней массы образцов, подвергавшихся изнашиванию в обработанном ультразвуком масле, меньше на 10,14 % для роликов и на 18,94 % – для колодок.

Показатели износостойкости, оцененные по результатам длительных износных испытаний образцов, приведены в табл. 5.

Т а б л и ц а 1

T a b l e 1

Результаты измерения температуры масла Oil temperature measurement results

|

Время обработки, с / Processing time, s |

Температура масла до обработки, ° С / Oil temperature before processing, ° С |

Температура масла после обработки, ° С / Oil temperature after processing, ° С |

|

30 |

25 |

25 |

|

60 |

25 |

|

|

90 |

25 |

|

|

120 |

26 |

|

|

180 |

27 |

|

|

240 |

29 |

Т а б л и ц а 2

T a b l e 2

Значения коэффициента поверхностного натяжения при мощности генератора 10 Вт The values of the surface tension coefficient at a generator power of 10 W

|

Частота обработки, кГц / Processing frequency, kHz |

Время обработки, с / Processing time, s |

№ эксперимента / Experiment no. |

Метод счета капель / Method of counting drops |

Отклонение от исходного, % / Deviation from the initial, % |

|||

|

Масса 50 капель М , г / Weight of 50 drops M , g |

Масса 1 капли m , г / Weight of 1 drop m , g |

σ , мН/м / σ , mN/m |

σ ср, мН/м / σ ср, mN/m |

||||

|

17 |

90 |

1 |

0,89 |

0,0178 |

33,83 |

33,84 |

‒0,26 |

|

2 |

0,88 |

0,0176 |

33,46 |

||||

|

3 |

0,90 |

0,0180 |

34,21 |

||||

|

15 |

1 |

0,88 |

0,0176 |

33,46 |

33,96 |

0,09 |

|

|

2 |

0,90 |

0,0180 |

34,21 |

||||

|

3 |

0,90 |

0,0180 |

34,21 |

||||

|

12 |

1 |

0,89 |

0,0178 |

33,83 |

33,83 |

‒0,29 |

|

|

2 |

0,89 |

0,0178 |

33,83 |

||||

|

3 |

0,89 |

0,0178 |

33,83 |

||||

|

10 |

1 |

0,91 |

0,0182 |

34,60 |

33,96 |

0,09 |

|

|

2 |

0,90 |

0,0180 |

34,21 |

||||

|

3 |

0,87 |

0,0174 |

33,07 |

||||

|

0 |

0 |

1 |

0,89 |

0,0178 |

33,83 |

33,93 |

‒ |

|

2 |

0,89 |

0,0178 |

33,83 |

||||

|

3 |

0,90 |

0,0180 |

34,21 |

||||

Т а б л и ц а 3

T a b l e 3

Т а б л и ц а 4

T a b l e 4

Результаты взвешивания колодок и роликов до и после испытаний Results of weighing pads and rollers before and after testing

|

Частота обработки, кГц / Processing frequency, kHz |

Образец / Sample |

Масса образцов до испытаний, г / Weight of samples before testing, g |

Масса образцов после испытаний, г / Weight of samples after testing, g |

Отклонение относительно исходной массы, 10–3 г / Deviation from the reference mass, 10–3 g |

Отклонение относительно необработанного масла, % / Deviation relative to untreated oil,% |

||

|

Каждого из трех / Each of the three |

Средняя / Mean |

Каждого из трех / Each of the three |

Средняя / Mean |

||||

|

– |

Ролик / Roller |

79,00608 79,00607 79,00603 |

79,00606 |

79,00450 79,00465 79,00460 |

79,00458 |

1,48 |

– |

|

Колодка / Рad |

10,52148 10,52145 10,52148 |

10,52147 |

10,52014 10,52020 10,52012 |

10,52015 |

1,32 |

– |

|

|

17 |

Ролик / Roller |

80,06558 80,06555 80,06551 |

80,06555 |

80,06418 80,06422 80,06426 |

80,06422 |

1,33 |

–10,14 |

|

Колодка / Рad |

10,62956 10,62958 10,62954 |

10,62956 |

10,62853 10,62848 10,62846 |

10,62849 |

1,07 |

–18,94 |

|

Т а б л и ц а 5

T a b l e 5

Оценка показателей износостойкости

Evaluation of wear resistance

|

Образец / Sample |

Износ, г / Depreciation, g |

Нагрузка Р оп , МПа / Load Р оп , MPa |

Частота ультразвуковой обработки, кГц / Frequency of ultrasonic processing, kHz |

Показатели износостойкости / Wear resistance indexes |

|||

|

I П |

I Н |

I Σ |

Ф |

||||

|

Ролик / Roller |

0,00148 |

5,3 |

– |

1,232∙10–11 |

0,53∙10–9 |

0,542∙10–9 |

1,023∙10–10 |

|

Колодка / Рad |

0,00132 |

||||||

|

Ролик / Roller |

0,00133 |

6,0 |

17,0 |

1,107∙10–11 |

0,43∙10–9 |

0,441∙10–9 |

0,735∙10–10 |

|

Колодка / Рad |

0,00107 |

||||||

^

Сравнительный анализ показателей износостойкости, полученных в результате длительных износных испытаний образцов, позволяет сделать вывод, что фактор износа при обработке смазки ультразвуком с частотой 17 кГц уменьшился на 28 %.

Том 28, № 4. 2018

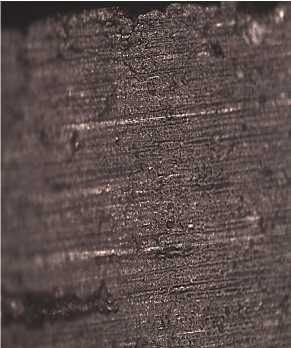

Фотографии поверхностей пар трения после длительных износных испытаний представлены на рис. 4‒5. Анализ состояния поверхностей показывает отсутствие следов «задиров» и на колодке, и на ролике при обработке моторного масла ультразвуком, что сви-

а)

b)

Р и с. 4. Ролик после испытаний: а) без обработки масла ультразвуком;

-

b) с обработкой масла ультразвуком частотой 17 кГц

F i g. 4. The roller after the test: a) without oil processing by ultrasound; b) with oil processing by ultrasound at frequency of 17 kHz.

а)

b)

Р и с. 5. Колодка после испытаний: а) без обработки масла ультразвуком;

-

b) с обработкой масла ультразвуком частотой 17 кГц

F i g. 5. The pad after the test: a) without oil processing by ultrasound; b) with oil processing by ultrasound at frequency of 17 kHz детельствует о протекании процесса изнашивания при постоянном присутствии слоя смазки между ними.

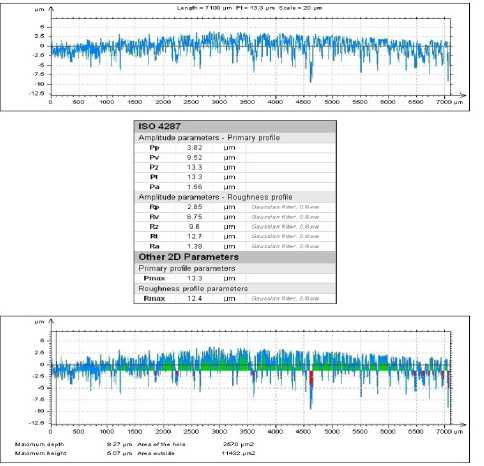

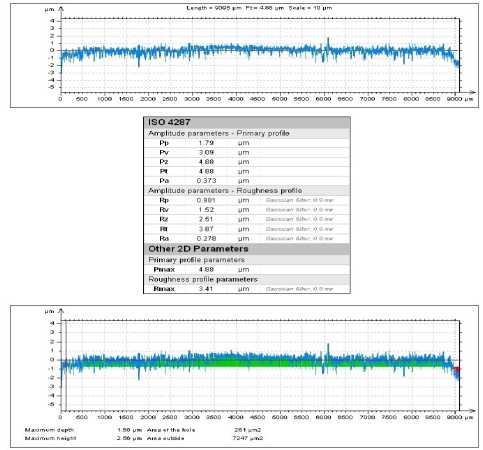

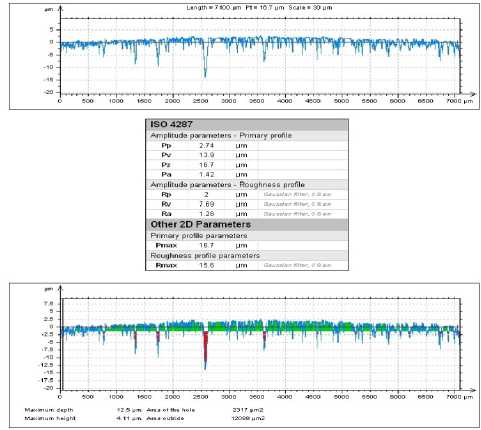

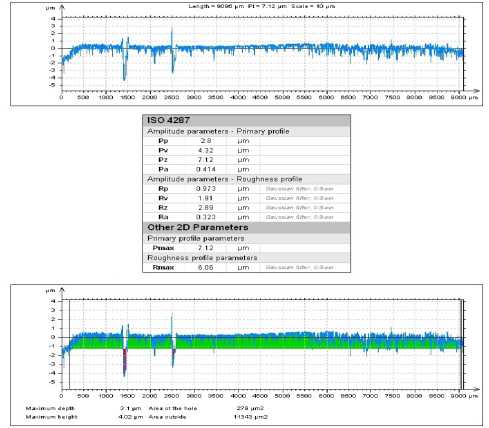

Рабочие поверхности образцов до и после длительных триботехнических испытаний подвергались профилогра-фированию с целью исследования из-

менения параметров шероховатости и определения площади износа в процессе испытаний. На рис. 6-7 представлены профилограммы рабочих поверхностей подготовленных образцов для длительных триботехнических испытаний.

a)

b)

Р и с. 6. Профилограммы рабочих поверхностей: колодки (а) и ролика (b), подготовленных к испытаниям на износостойкость без обработки масла

F i g. 6. Profilogram of working surfaces: pad (a) and roller (b) prepared for testing for wear resistance without oil processing

Technologies and means of maintenance in agriculture 595

a)

b)

Р и с. 7. Профилограммы рабочих поверхностей: колодки (а) и ролика (b), подготовленных к испытаниям на износостойкость с обработкой масла ультразвуком

F i g. 7. Profilograms of working surfaces: pad (a) and roller (b) prepared for wear resistance tests with ultrasonic oil treatment

Анализ профилограмм на рис. 6–7 показал, что нерегулярная шероховатость рабочих поверхностей образцов соответствует установленным требованиям и составляет Ra = 1,38 для колодки и Ra = 0,28 для ролика, подготовленных

к длительным износным испытаниям без обработки масла ультразвуком (рис. 6), для подготовленных к испытаниям с обработкой масла ультразвуком - R a = 0,61 и R a = 0,181 (рис. 7) соответственно.

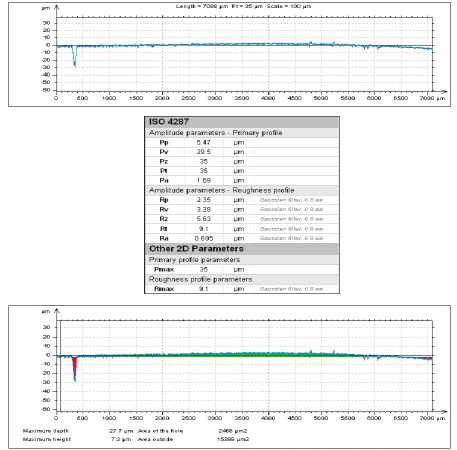

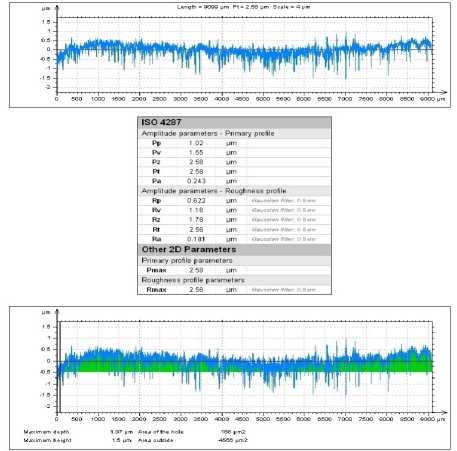

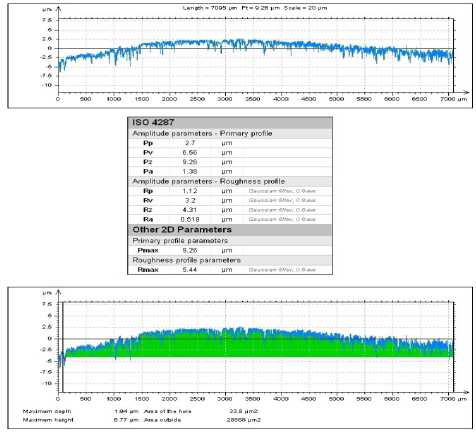

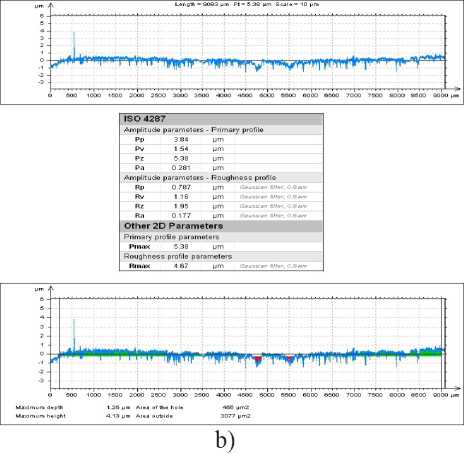

На рис. 8-9 представлены профилограммы рабочих поверхностей образцов после испытаний на изностойкость без обработки и при обработке масла на частоте 17 кГц.

Сравнивая профилограммы до и после длительных износных испытаний, можно сделать вывод о том, что наблюдается снижение значения параметра

шероховатости R для колодок без обработки и с обработкой ультразвуком на 8,7 % и 14,4 % соответственно. Для роликов, испытанных в масле без обработки ультразвуком, прослеживается возрастание данного параметра на 15,4 % и снижение на 2,2 % – для роликов при испытаниях в масле, обрабатываемом ультразвуком.

a)

b)

Р и с. 8. Профилограммы рабочих поверхностей: колодки (а) и ролика (b) после испытаний без обработки масла ультразвуком

F i g. 8. Profilograms of working surfaces: pad (a) and roller (b) after tests without oil processing by ultrasound

a)

Р и с. 9. Профилограммы рабочих поверхностей: колодки (а) и ролика (б) после испытаний на износостойкость с обработкой масла ультразвуком

F i g. 9. Profilograms of working surfaces: pad (a) and roller (b) after tests for wear resistance with oil processing by ultrasound

Параметр Rmax повышается для всех пар трения, испытанных на износостойкость без обработки ультразвуком: для колодки повышение составляет 1,26, для ролика – 1,45 раза. Для пар трения, испытанных на износостойкость с обработкой масла ультразвуком, Rmax для колодки снижается в 1,67 раза, для ролика – повышается в 2,1 раза.

Изменения параметров шероховатости при триботехнических испытаниях связаны со сложными процессами износа, а также влиянием физико-механических свойств испытываемых материалов и внешними воздействиями. При испытаниях материалов, имеющих разную микротвердость, происходит внедрение микронеровностей более твердого материала в мягкий, что и приводит к изменению параметров шероховатости пар трения.

Данный процесс формирует на рабочих поверхностях испытанных образцов равновесную шероховатость при воздействии образцов друг на друга.

Существенную роль в процессе формирования шероховатости поверхности играет роль нагрузка Р оп которая на необработанном масле имеет величину 5,3 МПа, а обработанном – 6 МПа.

Обсуждение и заключение

Эффект повышения износостойкости пар трения при воздействии на масло ультразвуковыми колебаниями связан со снижением коэффициента его поверхностного натяжения, который позволяет маслу с наименьшими усилиями распределяться по поверхностям пар трения, образуя, тем не менее, пленку достаточной толщины, позволяющую повышать несущую способность трущихся поверхностей. При этом следует подчеркнуть, что кавитационные процессы, происходящие в моторном масле, могли принимать непосредственное участие в формировании поверхностей трения ролика и колодки, поскольку источник излучения (динамик) находился в плоскости их работы.

С другой стороны, как показали более ранние исследования, расположение источника ультразвука в плоскости, перпендикулярной паре трения, приводит к аналогичным результатам. К тому же высокая вязкость масла не позволяет реализовываться кавитационным процессам на расстоянии, превышающем 3–5 мм от источника колебаний.

Практическая значимость работы состоит в простоте и дешевизне реализации устройства для ультразвуковой обработки смазочных масел, позволяющего существенно снизить коэффициент и силу трения в паре трения и в результате уменьшить износ на 28 %.

Перспективы дальнейших исследований состоят в оценке влияния режимов работы и параметров устройства для ультразвуковой обработки на различные составы масел и их композиции (включая высоковязкие), а также оптимизации этих параметров и режимов под конкретные условия работы пар трения, технические требования на оборудование и стандарты.

Результаты исследования могут быть применены в области трибологии и триботехники, а также при разработке и обслуживании техники, имеющей различные системы смазки.

Technologies and means of maintenance in agriculture 599

Поступила 11.07.2018; принята к публикации 15.08.2018; опубликована онлайн 28.12.2018

Все авторы прочитали и одобрили окончательный вариант рукописи.

Technologies and means of maintenance in agriculture 601

Список литературы Оценка влияния ультразвуковой обработки моторного масла на износ пар трения при длительных износных испытаниях

- Мамонова М. В., Прудников В. В., Прудникова И. А. Физика поверхности. Теоретические модели и экспериментальные методы. М.: ФИЗМАТЛИТ, 2011. 406 с. URL: http://avidreaders.ru/read-book/fizika-poverhnosti-teoreticheskie-modeli-i-eksperimentalnye.html

- Семенов А. П. Антифрикционные материалы: опыт применения и перспективы//Трение и смазка в машинах и механизмах. 2007. № 12. С. 21-36. URL: http://www.mashin.ru/files/t_1207.pdf

- Балякин В. Б., Ганин И. А., Лаврин А. В. Исследование влияния типа консистентной смазки на коэффициент трения и степень изнашивания контактной пары коррозионностойкая сталь -фторопласт//Известия Самарского научного центра Российской академии наук. 2016. Т. 18, № 1. С. 72-76. URL: http://www.ssc.smr.ru/media/journals/izvestia/2016/2016_1_72_76.pdf

- Туник А. Ю. Структурные особенности антифрикционных покрытий с добавками твердых смазок, полученных различными методами напыления//Вiсник Приазовського державного технiчного унiверситету. Технiчнi науки. 2012. № 25. С. 163-170. URL: http://journals.uran.ua/vestnikpgtu_tech/article/view/29382

- Обоснование факторов, оказывающих влияние на надежность специальной техники в особых условиях эксплуатации/И. Н. Кравченко //Фундаментальные исследования. 2014. № 3-2. С. 262-266. URL: http://fundamental-research.ru/ru/article/view?id=33620

- Денисов А. С., Данилов И. К. Влияние условий смазки на толщину масляного слоя в шатунных подшипниках дизельного двигателя//Вестник СГТУ. 2005. № 1 (6). С. 74-80.

- Сергиенко В. П., Бухаров С. Н. Вибрация и шум в нестационарных процессах трения. Минск: Беларуская навука. 2012. 346 с. URL: http://avidreaders.ru/read-book/vibraciya-i-shum-v-nestacionarnyh-processah.html

- Патент № 2527243 Российская Федерация. Триботехническая композиция для металлических узлов трения/Е. М. Ежунов, И. В. Захаров; заявл. 25.02.2013, опубл. 27.08.2014. Бюл. № 24. URL: http://www.findpatent.ru/patent/252/2527243.html

- Патент № 2428597 Российская Федерация. Способ формирования безызносных пар трения и устройство для его осуществления/Ю. А. Семенов, А. С. Таранов; заявл. 09.04.2010, опубл. 10.09.2011. Бюл. № 25. URL: http://www.freepatent.ru/patents/2428597

- Патент № 2267521 Российская Федерация. Присадка к смазочным материалам, пакет присадок к моторным маслам, моторное масло/А. Н. Чурзин и др.; заявл. 06.08.2004, опубл. 10.01.2006. Бюл. № 1. URL: http://bd.patent.su/2267000-2267999/pat/servl/servlet6c28.html

- Патент № 2398010 Российская Федерация. Металлоплакирующая многофункциональная композиция для моторных, трансмиссионных и индустриальных масел/В. Г. Бабель, Д. Н. Гаркунов; заявл. 06.03.2009, опубл. 27.08.2010. Бюл. № 24. URL: http://bd.patent.su/2398000-2398999/pat/servl/servlet51c0.html

- Патент № 2277579 RU. Металлсодержащая маслорастворимая композиция для смазочных материалов/В. Г. Бабель и др.; заявл. 26.05.2005, опубл. 10.06.2006. Бюл. № 16. URL: http://www.freepatent.ru/patents/2277579

- Патент № 2449006 RU. Композиции смазочных масел, содержащие титан/Г. Х. Гинтер; заявл. 05.12.2007, опубл. 27.04.2012. Бюл. № 12. URL: http://www.findpatent.ru/patent/244/2449006.html

- Баринов С. В., Загородских Б. П., Симдянкин А. А. Повышение износостойкости деталей их слоением//Трение и износ. 2001. Т. 22, № 6. С. 703-706. URL: http://nasb.gov.by/rus/publications/trenie/tre22_6.php#top

- Баринов С. В., Загородских Б. П., Симдянкин А. А. Исследование износостойкости деталей с неоднородной поверхностью трения//Трение и износ. 2003. Т. 24, № 5. С. 568-572. URL: http://nasb.gov.by/rus/publications/trenie/tre24_5.php

- Обработка смазочного масла ультразвуком при проведении триботехнических испытаний/А. А. Симдянкин //Трение и износ. 2017. Т. 38, № 4. С. 311-315.

- DOI: 10.3103/S1068366617040134

- Ефремов Л. В., Баева Л. С., Тикалов А. В. Виброакустические испытания образцов трибосопряжения на износостойкость//Вестник АГТУ (Сер. «Морская техника и технология»). 2017. № 2. С. 69-79.

- DOI: 10.24143/2073-1574-2017-2-69-76

- Исследование влияния ультразвуковых колебаний на эффективность технологических смазок/Б. С. Каргин //Вiсник Приазовського державного технiчного унiверситету. Технiчнi науки. 2015. № 30-1. С. 136-140. URL: http://journals.uran.ua/vestnikpgtu_tech/article/view/51695