Оценка влияния упрочнения дробью на предел выносливости деталей из стали 30ХГСА по первоначальным деформациям образца-свидетеля

Автор: Сазанов Вячеслав Петрович, Шадрин Валентин Карпович, Морозов Андрей Павлович, Микушев Николай Николаевич, Киселв Павел Евгеньевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

В исследовании установлена возможность оценки влияния упрочнения дробью на предел выносливости цилиндрических образцов из стали 30ХГСА с круговыми надрезами полукруглого профиля по первоначальным деформациям образца-свидетеля.

Гидродробеструйная обработка, образец-свидетель, остаточные напряжения, первоначальные деформации, предел выносливости

Короткий адрес: https://sciup.org/148203591

IDR: 148203591 | УДК: 621.787:539.319

Текст научной статьи Оценка влияния упрочнения дробью на предел выносливости деталей из стали 30ХГСА по первоначальным деформациям образца-свидетеля

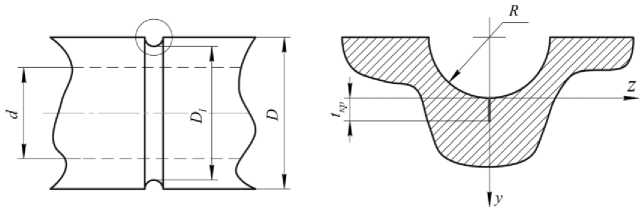

Микушев Николай Николаевич, аспирант Киселёв Павел Евгеньевич, студент течение 8 минут дробью диаметром 2 мм при давлении масла 0,28 МПа. В качестве образцов-свидетелей использовались втулки с наружным диаметром 51,5 мм и внутренним 45 мм, которые применяются для определения остаточных напряжений по толщине упрочнённого поверхностного слоя методом колец и полосок [2]. На рис. 2 приведена эпюра осевых σz остаточных напряжений по толщине а поверхностного слоя в образце-свидетеле после ГДО, обработанном одновременно с гладкими образцами.

Расчётная часть исследований выполнена методом конечно-элементного моделирования с использованием комплекса PATRAN / NASTRAN. Конечно-элементные модели в осесимметричном варианте представляли собой четверть сечения детали с наложением соответствующих граничных условий. Для моделирования применялся плоский треугольный элемент типа 2D-Solid с шестью узлами. Моделирование остаточных напряжений по толщине упрочнённого поверхностного слоя гладких образцов осуществлялось методом термоупругости [3-8]. При проведении расчётов были приняты следующие допущения:

– все гладкие образцы и втулки (образцы-свидетели) при упрочнении получали одинаковые первоначальные деформации;

– первоначальные деформации являлись изотропными;

– деформации сдвига малы и при определении первоначальных деформаций они не учитывались.

Расчёты по определению остаточных напряжений в гладких образцах проводились в следующей последовательности:

– определение первоначальных деформаций в образце-свидетеле (втулка диаметром 51,5/45 мм/мм);

– расчёт распределения остаточных напряжений в гладких образцах по полученным значениям первоначальных деформаций образца-свидетеля;

– сравнение расчётных распределений остаточных напряжений в гладких образцах с их экспериментальными распределениями, приведёнными в работе [1].

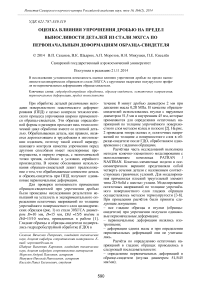

Рис. 1. Цилиндрический образец с надрезом и нераспространяющаяся трещина усталости

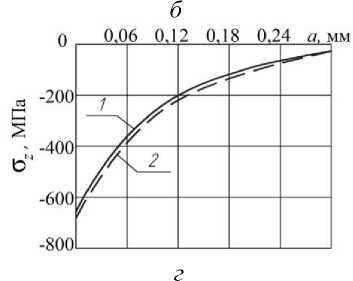

Рис. 2. Распределение осевых σ z остаточных напряжений в образце-свидетеле (втулка диаметром 51,5х45 мм) после ГДО

При определении первоначальных деформаций в качестве исходных данных использовалось экспериментальное распределение осевых σ z остаточных напряжений по толщине упрочнённого поверхностного слоя образца-свидетеля (втулки), приведенное на рис. 2. Установлено, что при принятых допущениях для получения совпадения распределения вычисленных по первоначальным деформациям и экспериментальных значений осевых остаточных напряжений в образце-свидетеле достаточно проведения трёх итераций.

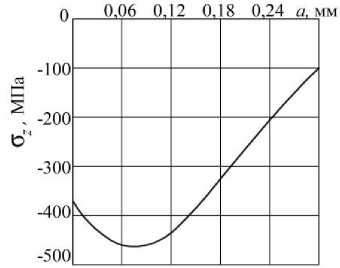

Следующий этап расчётов выполнялся на конечно-элементных моделях исследуемых гладких образцов диаметром D =10 мм, D =15 мм, D/d =15/5 мм/мм и D/d = 15/10 мм/мм по первоначальным деформациям образца-свидетеля. При оценке приращения предела выносливости определяющими в соответствии с третьей теорией предельных напряжённых состояний являются осевые σ z остаточные напряжения [1, 9, 10], поэтому сравнение расчётных и экспериментальных распределений остаточных напряжений для исследуемых образцов было выполнено по осевой компоненте.

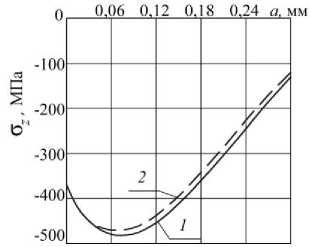

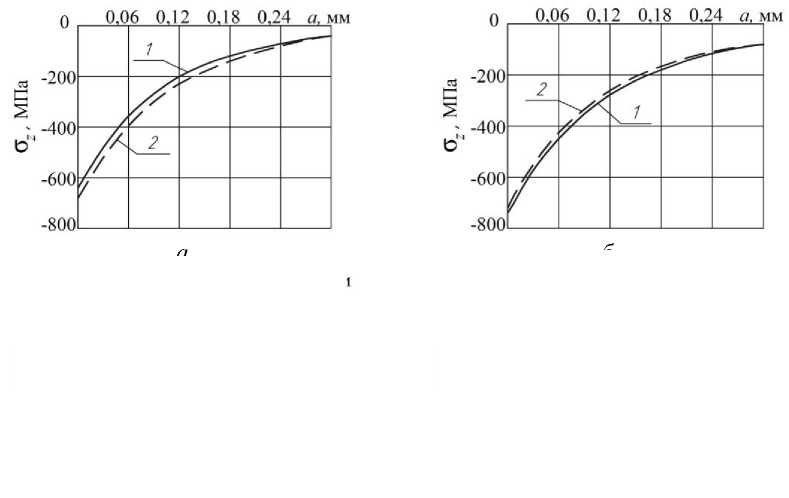

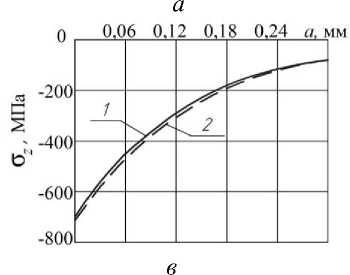

На рис. 3 представлены экспериментальные [1] и расчётные распределения осевых σ z остаточных напряжений по толщине а поверхностного слоя гладких образцов. Из приведенных на рис. 3 данных видно, что максимальное расхождение между расчётными и экспериментальными значениями наибольших сжимающих остаточных напряжений составляет 10% при D =10 мм, в остальных случаях расхождение не превышает 2%. Поэтому представляется возможным, используя первоначальные деформации образца-свидетеля, расчётным методом определить остаточные напряжения в детали, упрочнённой одновременно с этим образцом.

б

определённых экспериментально (1) и расчётом (2) в гладких образцах диаметром: а – D =10 мм, б – D =15 мм, в – D/d = 15/5, г – D=D/d =15/10

Полученные расчётные распределения остаточных напряжений после ГДО в гладких образцах использовались для расчёта распределения остаточных напряжений в образцах с круговыми надрезами полукруглого профиля радиуса R=0,3 мм, нанесёнными на гладкие образцы после упрочнения ГДО, то есть после опережающего поверхностного пластического деформирования (ОППД). Остаточные напряжения в образцах с надрезами вычислялись двумя методами: аналитическим [11] и численным с использованием программного комплекса PATRAN / NASTRAN [5]. Следует отметить, что остаточные напряжения, определённые двумя методами, имели хорошее совпадение.

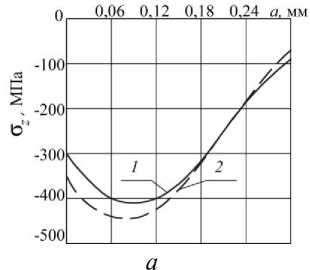

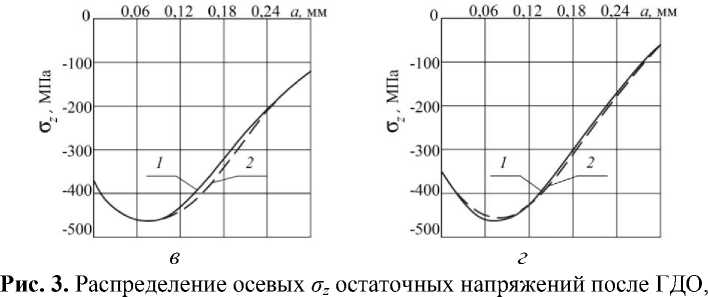

На рис. 4 приведены экспериментальные [1] и расчётные распределения осевых σ z остаточных напряжений по толщине а поверхностного слоя опасного сечения образцов с надрезами R =0,3 мм после ОППД. Можно видеть, что распределения остаточных напряжений, полученные по экспериментальным и расчётным эпюрам гладких образцов, отличаются по наибольшим значениям не более, чем на 6% (рис. 4, а – D =10 мм).

Рис. 4. Распределение осевых σ z остаточных напряжений в образцах с надрезом R =0,3 мм, вычисленных по экспериментальным (1) и по расчётным (2) данным: а – D =10 мм, б – D =15 мм, в – D/d =15/5, г – D = D/d = 15/10

Оценка влияния поверхностного упрочнения на приращение предела выносливости образцов с надрезами при изгибе в случае симметричного цикла (Act-1 ^а™ производилась по кри- терию среднеинтегральных остаточных напряжений σост [1, 9]

( Аст - 1 ) рач = У Д СТ ост\

где VCT - коэффициент влияния поверхностного упрочнения на предел выносливости по критерию ° ост ;

° ост

t p

=00216 Di1 —104 ^ 7

—

0154 о )

< D 1 7

,

= 2 1

П 0

° z (§)

d§

;

°z(§) - осевые остаточные напряжения в опасном сечении образца (детали) с концентратором по толщине поверхностного слоя а; § = а/ t ip -расстояние от поверхности опасного сечения образца (детали) до текущего слоя, выраженное в долях t кр ; t кр – критическая глубина нераспро-страняющейся трещины усталости, возникающей в упрочнённом образце (детали) с концентратором напряжений при работе на пределе выносливости.

Критическая глубина t кр нераспростра-няющейся трещины усталости, приведенная в табл. 1, определялась по зависимости, установленной на основании многочисленных экспериментов в работах [1, 12]:

где D 1 – диаметр опасного сечения образца (детали) с концентратором напряжений, d – диаметр отверстия.

Значения критерия среднеинтегральных остаточных напряжений ° ост вычислялись по формуле (2) по толщине поверхностного слоя опасного сечения образцов, равной t кр , с использованием расчётных распределений остаточных напряжений, приведённых на рис. 4, и содержатся в табл. 1. Коэффициент Va влияния поверхностного упрочнения на предел выносливости по критерию ° ост вычислялся по зависимости, установленной в работе [13]

^ = 0 , 612 — 0 , 081 а

где α σ – теоретический коэффициент концентрации напряжений, который определялся по графикам справочника [14] и представлен в табл. 1.

Таблица 1. Расчётные и опытные значения пределов выносливости образцов с надрезами

|

D , мм |

d , мм |

D 1 , мм |

а ° |

w ° |

t кр , мм |

° ост МПа, |

( А ° — 1 ) расч, МПа , |

( Л ° — 1 ) оп , МПа , |

Расхождение, % |

|

10 |

0 |

9,4 |

2,7 |

0,393 |

0,203 |

-240 |

94 |

90 |

5 |

|

15 |

0 |

14,4 |

2,8 |

0,385 |

0,311 |

-196 |

75,5 |

77,5 |

3 |

|

15 |

5 |

14,4 |

2,8 |

0,385 |

0,303 |

-211 |

81,3 |

77,5 |

5 |

|

15 |

10 |

14,4 |

2,9 |

0,377 |

0,249 |

-218 |

82,1 |

80 |

3 |

Далее по формуле (1) вычислялись расчётные значения приращений предела выносливости (Л° — i ) расч упрочнённых гидродробеструй-ной обработкой образцов с надрезами (табл. 1) и сравнивались с опытными значениями ( ^° — 1 ) оп , приведенными в работе [1]. Из табл. 1 видно, что расхождение между расчётными и опытными значениями приращения предела выносливости не превышает 5%, поэтому, используя результаты определения остаточных напряжений в образцах-свидетелях, представляется возможным прогнозировать предел выносливости поверхностно упрочнённых деталей в условиях концентрации напряжений с приемлемой для многоцикловой усталости точностью.

Выводы:

-

1. Апробированный в настоящем исследовании метод расчёта остаточных напряжений в цилиндрических образцах из стали 30ХГСА после ГДО первоначальным деформациям образца-свидетеля показал, что расхождение между расчётными и опытными значениями остаточных

-

2. При оценке влияния упрочнения ГДО на многоцикловую усталость при изгибе исследованных образцов из стали 30ХГСА с надрезами установлено, что использование вычисленных по первоначальным деформациям образца-свидетеля распределений остаточных напряжений позволяет прогнозировать приращение предела выносливости с точностью до 5%.

-

3. Для прогнозирования предела выносливости поверхностно упрочнённой детали с концентратором напряжений вначале необходимо определить первоначальные деформации образца-свидетеля, обработанного одновременно с упрочняемой деталью. По первоначальным деформациям образца-свидетеля производится расчёт остаточных напряжений в опасном сечении упрочнённой детали. Критическая глубина t кр не-распространяющейся трещины усталости вычисляется по формуле (3), критерий среднеинтегральных остаточных напряжений ° ост – по

напряжений в гладких образцах не превышает 10%, в образцах с надрезами – 6%.

формуле (2), коэффициент ψ σ влияния упрочнения на предел выносливости – по зависимости 8.

-

(4). После определения t кр , σ ост и ψ σ по формуле (1) рассчитывается приращение предела выносливости поверхностно упрочнённой детали с концентратором напряжений.

Список литературы Оценка влияния упрочнения дробью на предел выносливости деталей из стали 30ХГСА по первоначальным деформациям образца-свидетеля

- Павлов, В.Ф. Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям: монография/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. -Самара: Издательство СНЦ РАН, 2012. 125 с.

- Иванов, С.И. К определению остаточных напряжений в цилиндре методом колец и полосок//Остаточные напряжения. -Куйбышев: КуАИ, 1971. Вып. 53. С. 32-42.

- Биргер, И.А. Остаточные напряжения: монография. -М.: Машгиз, 1963. 232 с.

- Стружанов, В.В. Об остаточных напряжениях после прокатки и расслоении двухслойных полос//Вестник СамГТУ. Сер.: физ.-мат. науки, 2010. №5(21). С. 55-63.

- Сазанов, В.П. Моделирование перераспределения остаточных напряжений в упрочнённых цилиндрических образцах при опережающем поверхностном пластическом деформировании/В.П. Сазанов, А.В. Чирков, В.А. Самойлов, Ю.С. Ларионова//Вестник СГАУ. 2011. №3(27). Ч. 3. С. 171-174.

- Павлов, В.Ф. Расчёт остаточных в деталях с концентраторами напряжений по первоначальным деформациям: монография/В.Ф. Павлов, А.К. Столяров, В.С. Вакулюк, В.А. Кирпичёв. -Самара: Издательство СНЦ РАН, 2008. 124 с.

- Вакулюк, В.С. Исследование влияния толщины упрочнённого слоя на остаточные напряжения во впадине концентратора методом первоначальных деформаций//Вестник СамГТУ. Сер.: физ.-мат. науки. 2010. №1 (20). С. 222-225.

- Саушкин, М.Н. Метод расчёта полей остаточных напряжений и пластических деформаций в цилиндрических образцах с учётом анизотропии поверхностного упрочнения/М.Н. Саушкин, В.П. Радченко, В.Ф. Павлов//Прикладная механика и техническая физика. 2011. Т. 52, №2. С. 173-182.

- Павлов, В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений//Известия вузов. Машиностроение. 1986. №8. С. 29-32.

- Радченко, В.П. Методика расчёта предела выносливости упрочнённых цилиндрических образцов с концентраторами напряжений при температурных выдержках в условиях ползучести/В.П. Радченко, О.С. Афанасьева//Вестник СамГТУ. Сер.: физ.-мат. науки. 2009. №2 (19). С. 264-268.

- Иванов, С.И. Влияние остаточных напряжений на выносливость образцов с надрезом/С.И. Иванов, М.П. Шатунов, В.Ф. Павлов//Вопросы прочности элементов авиационных конструкций: Межвузовский сборник. -Куйбышев: КуАИ, 1974. Вып. 3. С. 88-95.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение II. Полые детали//Известия вузов. Машиностроение. 1988. №12. С. 37-40.

- Кирпичёв, В.А. Прогнозирование предела выносливости поверхностно упрочнённых деталей при различной степени концентрации напряжений/В.А. Кирпичёв, А.П. Филатов, О.В. Каранаева и др.//Труды МНТК «Прочность материалов и элементов конструкций». -Киев: ИПП им. Г.С. Писаренко НАНУ, 2011. С. 678-685.

- Петерсон, Р.Е. Коэффициенты концентрации напряжений: монография. -М.: Мир, 1977. 304 с.