Оценка возможности использования углеродного материала в конструкции холодильника-излучателя космического аппарата

Автор: Белоглазов Александр Павлович, Еремин Андрей Георгиевич, Немыкин Сергей Александрович, Журавлев Алексей Юрьевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Тепловые, электроракетные двигатели и энергоустановки летательных аппаратов

Статья в выпуске: 1 (28), 2020 года.

Бесплатный доступ

В статье изложены результаты исследований возможности использования углеродного полотна в качестве излучающей поверхности холодильника-излучателя космического аппарата. Предложено конструктивно-технологическое решение, обеспечивающее соединение теплопередающих устройств с углеродным полотном с необходимой прочностью и минимальными тепловыми потерями. Приведены результаты экспериментальных исследований по распределению температуры на излучающей поверхности углеродного полотна с макетами теплопередающих устройств. Анализ полученных результатов показал возможность и перспективность применения углеродного теплопроводного полотна в конструкции холодильника-излучателя космического аппарата.

Космический аппарат, углеродное теплопроводное полотно, холодильник-излучатель, тепловая труба, паяное соединение, нагреватель

Короткий адрес: https://sciup.org/143174704

IDR: 143174704 | УДК: 620.11:621.565.95 | DOI: 10.33950/spacetech-2308-7625-2020-1-42-47

Текст научной статьи Оценка возможности использования углеродного материала в конструкции холодильника-излучателя космического аппарата

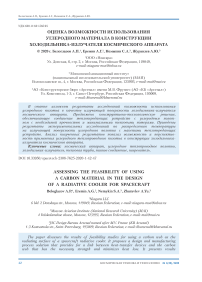

Неотъемлемой частью космического аппарата является так называемый холодильник-излучатель (ХИ), обеспечивающий отвод тепла от функционирующих на спутнике приборов (рис. 1), или отвод непреобразованного тепла при наличии на космическом аппарате энергетической установки.

В конструкционном плане ХИ представляет собой излучающую поверхность, выполненную, в зависимости от температуры,

Рис. 1. Международная космическая станция (стрелками показаны панели холодильника-излучателя)

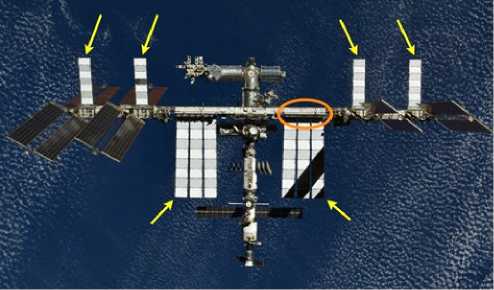

из алюминия, бериллия или меди. Выбор этих материалов обусловлен их хорошей теплопроводностью, обеспечивающей ограниченное количество подводящих к ним тепло элементов, в качестве которых могут выступать трубки с прокачиваемым через них теплоносителем, либо тепловые трубы (рис. 2).

Рис. 2. Панель холодильника-излучателя: 1 — тепловые трубы; 2 — излучающая поверхность

Площади таких холодильников-излучателей могут достигать сотен квадратных метров, и вопрос их массы становится крайне актуальным [1]. Широкое применение в космической технике композиционных материалов мотивировало работу по изучению возможности замены металлических излучающих поверхностей на углеродный композиционный материал [2].

Постановка задачи

Одной из основных задач было обеспечение контакта между углеродным материалом и тепловой трубой, выполненной, как правило, из нержавеющей стали. Контакт должен обеспечивать надежную механическую связь между трубкой и углеродным материалом во всем рабочем диапазоне температур и обладать минимальным термическим сопротивлением. В реализованных в настоящее время конструкциях «Топаз» [3] и «Бук» [4] излучающие поверхности выполнены в первом случае из нержавеющей стали, во втором — из медной фольги. Различие в выборе материала обусловлено различием в выборе силовой схемы всей энергетической установки. Подвод тепла к излучающей поверхности осуществлен припаянными к фольге трубками с протекающим по ним теплоносителем. Паяное соединение обеспечило необходимую прочность и передачу тепла от трубки с теплоносителем к медной оболочке. Существуют также конструкции, в которых крепление теплоподводящего устройства, например, тепловой трубы к излучающей поверхности, выполнено механическим путем за счет придания трубе соответствующего профиля. В случае применения углеродного композиционного материала препятствием таким традиционным решениям будет являться различие коэффициентов теплового расширения углеродного материала и нержавеющей стали (0–2,5·106 К–1 и 18·106 К–1) [5]. В результате, в случае использования в качестве излучающей поверхности углепластика или углерод-углеродного композиционного материала может иметь место их отрыв от тепловой трубы и, как следствие, нарушение теплового контакта. Одним из путей решения этого вопроса может быть использование в качестве излучающей поверхности углеродной ткани. Ткань способна компенсировать различие в расширении излучающей поверхности и тепловой трубы, а также коллектора с протекающим по нему теплоносителем.

Реализация этого технического решения включала несколько этапов:

-

• выбор теплопроводного углеродного материала, способного обеспечить равномерное тепловое поле на излучающей поверхности;

-

• поиск метода крепления углеродной ткани к нержавеющей трубке, обеспечивающего минимальное тепловое сопротивление контакта;

-

• конструктивное оформление полученных результатов исследований в реальную конструкцию ХИ.

Рассмотрение теплопередающих свойств различных углеродных материалов показало, что для данных целей наиболее полно подходят высокомодульные пековые волокна, обладающие теплопроводностью свыше 400 Вт/К⋅м (400–1 000) Вт/К⋅м. Значение 400 Вт/К⋅м выбрано как реперная точка, соответствующая теплопроводности меди [6].

Анализ возможных методов крепления (клеевое соединение, механическое, паяное) показал, что последний из них является наиболее пригодным.

Задача состояла в поиске метода, который позволит создать паяное соединение между поверхностью углеродной ткани и нержавеющей трубкой.

экспериментальная отработка макета хи

Выбранный технологический цикл состоял в металлизации поверхности углеродной ткани с последующей пайкой к нержавеющей трубке, поверхность которой прошла определенную технологическую подготовку. По такому технологическому регламенту было выполнено несколько опытных процессов, в которых отрабатывались выбор металла покрытия, метод его нанесения, толщина покрытия, подготовительные операции к пайке, температура пайки, время выдержки, режим остывания.

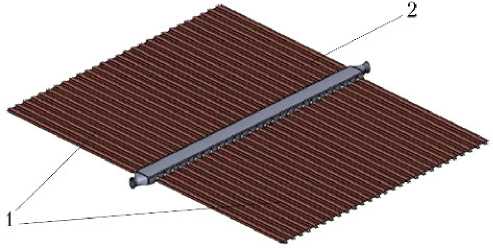

Первоначально все эти операции проводились на обычном углеродном полотне из ткани типа УТ-900 [7]. Затем исследования проводились на полотне, выполненном из высокомодульного теплопроводного волокна. В результате был получен образец высокомодульной углеродной ткани, припаянной к трубкам из стали марки 12Х18Н0Т (рис. 3). Диаметр трубок составлял 17 мм, расстояние между ними 60 мм.

Рис. 3. Образец из трубок (1) с припаянным к нему углеродным теплопроводным полотном (2)

Прочность соединения между трубками и высокомодульным полотном была подтверждена вибрационными испытаниями, характер которых соответствовал режимам вывода на орбиту космических аппаратов (таблица).

Параметры вибрационных испытаний

|

Частота, Гц |

Виброускорение, g |

Время прохождения поддиапазона, с |

|

10–20 |

0,5 |

160 |

|

20–40 |

0,75 |

140 |

|

40–80 |

1,0 |

140 |

|

80–160 |

1,5 |

140 |

|

160–320 |

2,5 |

140 |

|

320–640 |

3,5 |

140 |

|

640–1 280 |

4,5 |

140 |

|

1 280–2 500 |

3,5 |

140 |

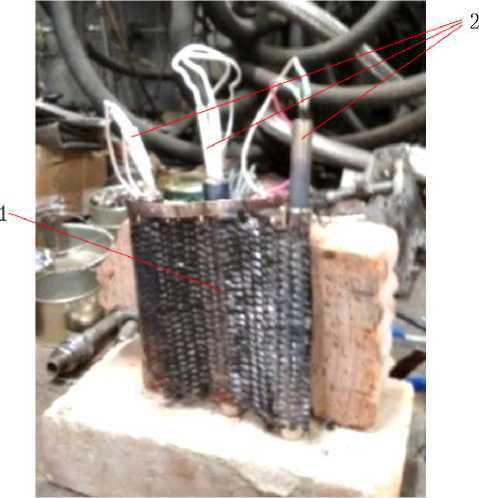

Следующий этап исследований состоял в проведении тепловых испытаний, которые должны были показать равномерность распределения температуры по ткани при ее нагреве. С этой целью в припаянные к ткани трубки были установлены нагреватели патронного типа (рис. 4).

Рис. 4. Испытания на теплопроводность ткани: 1 — образец; 2 — нагреватели

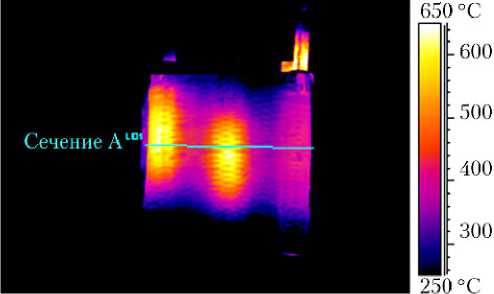

Температура измерялась тепловизором. Измеренная температура на поверхности исследуемого образца из теплопроводной ткани показана на рис. 5.

Рис. 5. Снимок температурного поля исследуемого образца

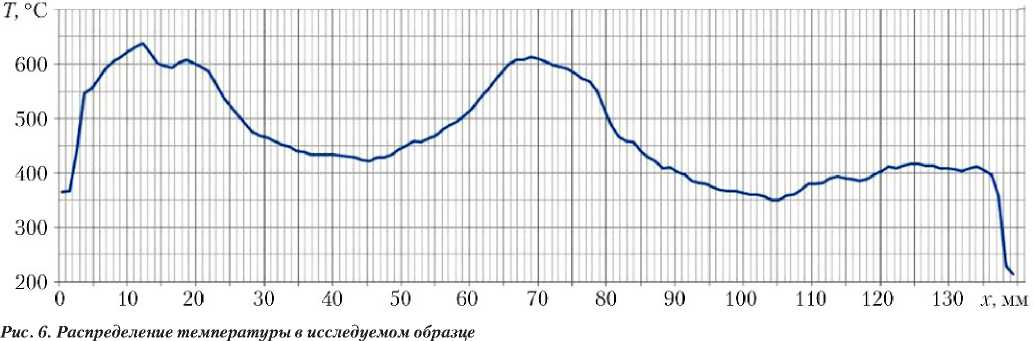

На графике (рис. 6) представлена температура ткани в сечении А.

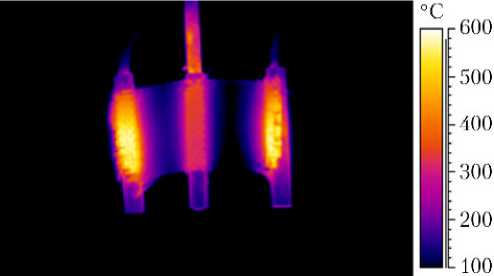

Для сравнения были проведены аналогичные тепловые испытания с образцом, изготовленным с применением обычной углеродной ткани (рис. 7).

На рис. 7 представлена тепловая картина, реализованная на образце с обычной углеродной тканью.

Рис. 7. Снимок температурного поля исследуемого образца ткани с низкой теплопроводностью

Следует отметить, что тепловые испытания проводились на воздухе, а не в вакууме — штатной среде работы ХИ космического аппарата. Кроме того, нагреватели работали в режиме динамического нагрева и не выводились на стационарный режим. В связи с этим температура углеродного полотна между нагревателями отставала от температуры полотна в зоне нагрева.

заключение

Несмотря на отмеченную некорректность эксперимента, его результаты убедительно свидетельствуют о перспективности применения углеродного высокомодульного теплопроводного волокна в качестве материала для передачи тепла [8]. В то же время, использование этого материала в конструкции холодильника-излучателя космического аппарата потребует в ближайшем будущем решения ряда конструкторско-технологических задач.

Список литературы Оценка возможности использования углеродного материала в конструкции холодильника-излучателя космического аппарата

- Андреев П.В., Демидов А.С., Ежов Н.И. и др. Космические ядерные энергоустановки и электроракетные двигатели. Конструкция и расчет деталей. М.: Изд-во МАИ, 2014. 507 с.

- Андреев П.В., Еремин А.Г., Федоров М.Ю. Применение композитных и керамических материалов в силовых элементах конструкции космических ядерных энергоустановок // Вестник МАИ. 2012. Т. 19. № 2. C. 106-111.

- Богуш И.П., Грязнов Г.М., Жаботинский Е.Е., Макаров А.Н., Сербин В.И., Труханов Ю.Л. Космическая термоэмиссионная ЯЭУ по программе "ТОПАЗ". Принципы конструкции и режимы работы // Атомная энергия. 1991. Т. 70. Вып. 4. C. 211-214.

- Землянов А.Б., Косов Г.Л., Траубе В.А. Система морской космической разведки и целеуказания (история создания). СПб.: Галея-Принт, 2002. 217 с.

- Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения: уч. пос. М.: Изд-во МГТУ им. Н.Э. Баумана, 2011. 31 с.

- Кухлинг Х. Справочник по физике. М.: Мир, 1982. 469 с.

- ТУ 1916-155-05763346-2015. Ткань углеродная УТ-900.

- Белоглазов А.П., Еремин А.Г., Ладыко М.А. Исследование возможности использования углеродного материала в конструкции холодильника-излучателя космического аппарата // Материалы XXII Международной науч.-практ. конференции, посвященной памяти акад. М.Ф. Решетнева, 12-16 ноября, г. Красноярск. Красноярск: СибГУ им. М.Ф. Решетнева, 2018. Ч. 1. C. 80-81.