Оценка возможности перехода на энергосберегающий режим крашения целлюлозных материалов

Автор: Ясинская Н.Н., Скобова Н.В., Ленько К.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (40), 2021 года.

Бесплатный доступ

Наиболее экологически вредным процессом в технологии отделки текстильных материалов является подготовка целлюлозных текстильных материалов за счет использования различных химических реагентов: щелочи, кислоты, хлорсодержащих окислителей. Применение в технологии подготовки текстильных материалов ферментных препаратов позволяет проводить процесс в более «щадящих» условиях с точки зрения экологической безопасности. Проведены исследования по оценке возможности применения ферментных технологий для замены щелочной отварки в технологиях подготовки целлюлозных текстильных материалов к крашению активными красителями. Изучена выбираемость красителя из красильной ванны, степень фиксации красителя и количественное содержание красителя на целлюлозном волокне. С использованием программы декатировки цвета доказано повышение яркости и ровноты окраски готовых полотен, прошедших предварительную ферментную обработку. Доказана возможность перехода на энергосберегающий, более экологичный режим крашения целлюлозных материалов активными красителями при температуре 60 °С за счет замены операции щелочной отварки на биоподготовку полотен.

Диффузия, крашение, фермент, биотехнология, степень фиксации, оптическая плотность, активный краситель, сорбционная способность, выбираемость красителя, спектр поглощения

Короткий адрес: https://sciup.org/142230828

IDR: 142230828 | УДК: 677.047.2 | DOI: 10.24412/2079-7958-2021-1-158-167

Текст научной статьи Оценка возможности перехода на энергосберегающий режим крашения целлюлозных материалов

Витебский государственный технологический университет

Как известно, красильно-отделочное производство является самым энергозатратным и экологически вредным в цепочке получения готовых текстильных материалов и изделий [1]. Красильно-отделочные фабрики занимают огромные территории, потребляют большое количество воды и электрической энергии, выбрасывают в водоемы большое количество сточных вод.

Известно, что подготовка хлопчатобумажных и льняных тканей является наиболее экологически вредным процессом, так как 50 % всех стоков выпадает именно на ее долю. При подготовке в операциях отварки и беления используются ПАВы, щелочные агенты, хлорсодержащие окислители. Крашение также приводит к образованию стоков, но с более низким процентом загрязнения – 10–40 %. При крашении в стоки попадает незафиксированная часть красителей, процент которой зависит от класса, группы и индивидуальной марки красителей и от способа крашения [2]. И отварку и крашение хлопчатобумажных материалов, в большинстве случаев, производят при высоких температурах 80– 100 °C .

Решение энергетических и экологических проблем текстильно-отделочного производства осуществляется по пути создания принципиально новых экотехнологий и совершенствования существующих процессов подготовки, колори-рования и заключительной отделки текстильных материалов. Поэтому на этапе проектирования новых химико-текстильных технологий обязательным становится изучение и оценка энергоэффективности и экологических последствий технологических процессов, а также предложение путей снижения энергозатрат и вредных воздействий на окружающую среду и человека.

Анализ работ по активации процессов отделки текстильных материалов показывает, что по способам воздействия технологические тенденции совершенствования технологий можно условно разделить на следующие группы [3]:

– химическая интенсификация;

– физическая интенсификация;

– биологическая интенсификация.

Перспективным направлением, с точки зрения создания энергоэффективных экологиче- ски чистых технологий, является биологическая интенсификация. Применение биотехнологических способов отделки текстильных материалов предполагает использование эффективных биокатализаторов – ферментов для осуществления тех или иных физико-химических процессов в «мягких» условиях. Таким образом, разработка рациональных схем отделки текстильных материалов из целлюлозных волокон в присутствии ферментов, обеспечивающих улучшение потребительских характеристик готовых текстильных изделий в более мягких щадящих условиях, улучшение показателей экологической обстановки, является актуальной научно-технической задачей в развитии текстильно-отделочного производства.

Использование ферментных технологий в красильно-отделочном производстве не является «ноу-хау», однако следует отметить два важных обстоятельства, сдерживающих их широкое внедрение в производство. Во-первых, на рынке текстильной химии представлены ферментные препараты зарубежных производителей, что повышает стоимость отделки. Во-вторых, использование ферментных технологий требует высокой культуры производства. На сегодняшний день ферменты используют, в основном, только на стадии расшлихтовки тканей из целлюлозных волокон.

Целью данной работы является оценка возможности перехода на энергосберегающий режим и повышение экологической безопасности процесса крашения целлюлозных материалов за счет замены операции щелочной отварки на ферментную подготовку полотен.

В результате анализа результатов исследований, представленных в работах [4, 5], авторами выдвинута гипотеза, состоящая в следующем. В результате биохимической модификации целлюлозного волокна воздействием ферментных препаратов целлюлолитической активности происходит разрыхление его структуры, увеличение объема капилляров и пор. Благодаря этому увеличиваются скорость диффузии красителя в волокно и степень фиксации красителя на активных центрах волокна. Это позволит снизить температуру красильной ванны и улучшить качественные показатели окраски.

ОБЪЕКТ И ПРЕДМЕТ ИССЛЕДОВАНИЯ

Объектом исследования выбраны образцы суровой хлопчатобумажной ткани производства ОАО «БПХО» и суровой льняной ткани РУПТП «Оршанский льнокомбинат», характеристики которых представлены в таблице 1.

Для биоотварки применяли полифермент-ную композицию отечественного производителя ООО «Фермент» (Республика Беларусь), характеристика которых представлена в таблице 2.

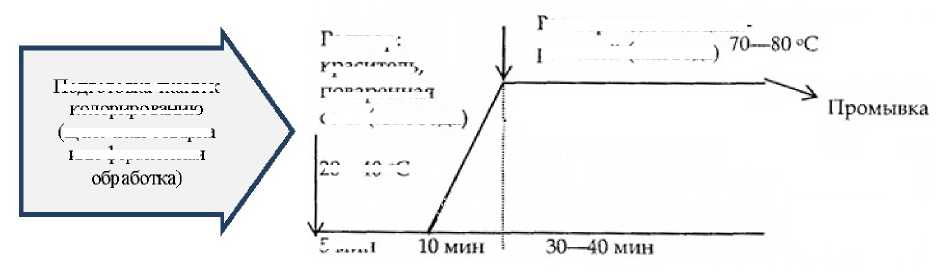

Предмет исследования – технологический процесс подготовки и крашения хлопчатобумажных и льняных тканей активными красителями периодическим способом, который осуществляется в соответствии со схемой, представленной на рисунке 1.

Технология периодического крашения активными красителями целлюлозных волокон строится по двухстадийной схеме. На первой стадии создают условия для максимального истощения красильной ванны за счет физической сорбции красителя волокном и обеспечивают равномерность его распределения волокном. На второй стадии происходит ковалентная фиксация красителя, химическое связывание с волокном [1]. Незафиксированный краситель удаляется при промывке.

МЕТОДИКИ ИССЛЕДОВАНИЙ

В соответствии с целью поставлена задача определения степени выбираемости красителя из красильной ванны и степени его фиксации на волокне.

Для оценки процесса перехода красителя в волокно выходными параметрами выбраны:

-

– оптическая плотность красильного раствора из ванны после крашения, качественно отражающая выбираемость красителя волокном;

-

– оптическая плотность водного раствора после промывки образцов, косвенно отражающая степень фиксации красителя на волокне;

– количественное содержание зафиксированного красителя на волокне.

Перечисленные характеристики определялись колориметрическим методом на спек-

Таблица 1 – Характеристика образцов тканей

|

Показатель |

Значение |

|

|

Образец 1 |

Образец 2 |

|

|

Поверхностная плотность, г/м ? |

139 |

175 |

|

Вид сырья |

100 % хлопок |

100 % лен |

|

Разрывная нагрузка, Н по основе по утку |

370 370 |

550 500 |

|

Разрывное удлинение, мм по основе по утку |

22 16 |

7,2 25,8 |

Методика определения содержания зафиксированного красителя в волокне заключалась в следующем: навеску окрашенной ткани 0,04 г заливали 67%-м раствором серной кислоты, объемом 10 мл . После растворения материала производили измерение оптической плотности раствора.

Аналогично проводили измерения оптической плотности раствора после растворения неокрашенного образца материала.

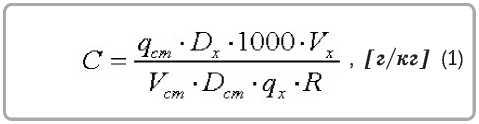

Расчет содержания красителя в волокне производили по формуле:

где R – разбавление (1:7); Dcò – оптическая плотность раствора красителя для приготовления стандартного раствора; qx – навеска ткани, г ; qñò – кол-во красителя в ванне, г ; Vcò – объем кислоты для растворения навески красителя, мл ; Vx – объем кислоты для растворения навески ткани, мл ; Dx , D cò – оптические плотности исследуемого и стандартного растворов, соответственно.

Измерения оптической плотности исследуемого раствора проведены при длине волны λ = 600 нм .

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

И ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Проведены экспериментальные исследования по выбору оптимальных параметров процесса крашения активными красителями по режиму, представленному на рисунке 1.

В качестве варьируемого параметра выбрана температура крашения. Условия проведения эксперимента представлены в таблице 3.

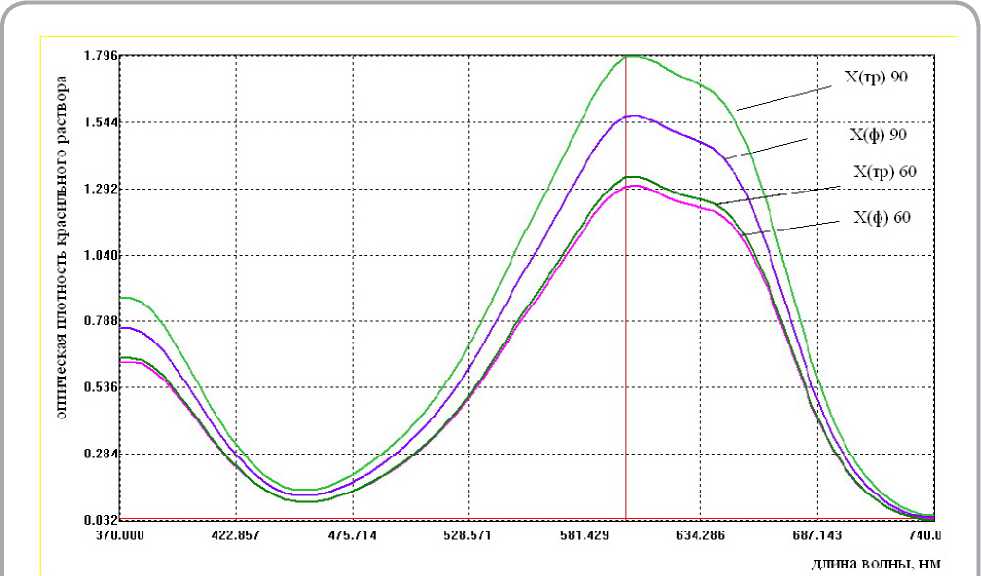

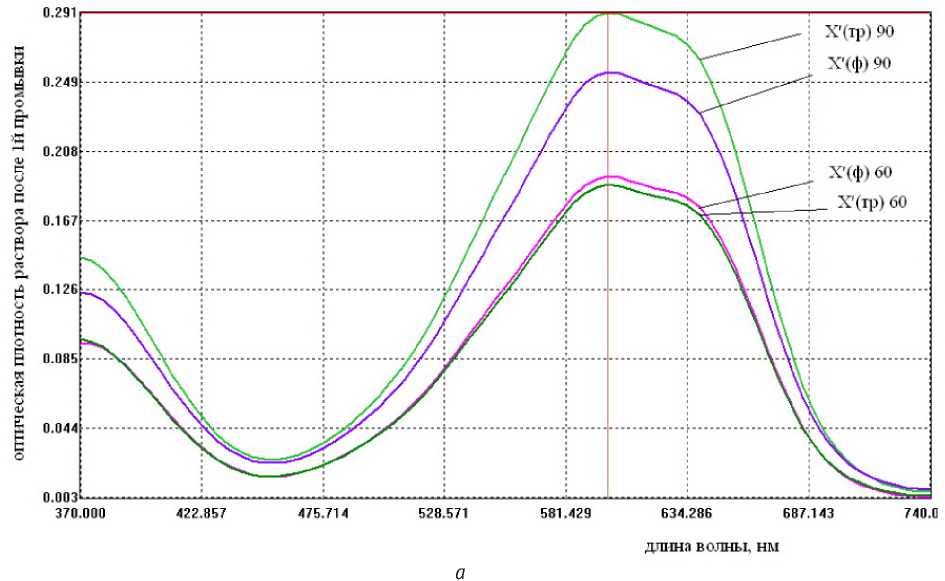

Спектр поглощения красильного раствора из ванны после крашения материала представлен на рисунке 2.

Анализ спектра поглощения показывает, что при низких температурах крашения хлопчатобумажных тканей истощение красильной ванны выше, независимо от способа предварительной подготовки материала – традиционный или ферментный (рисунок 2 а ). Однако при высоких температурах крашения выбираемость красителя эффективнее протекает на образце, прошедшем биоподготовку.

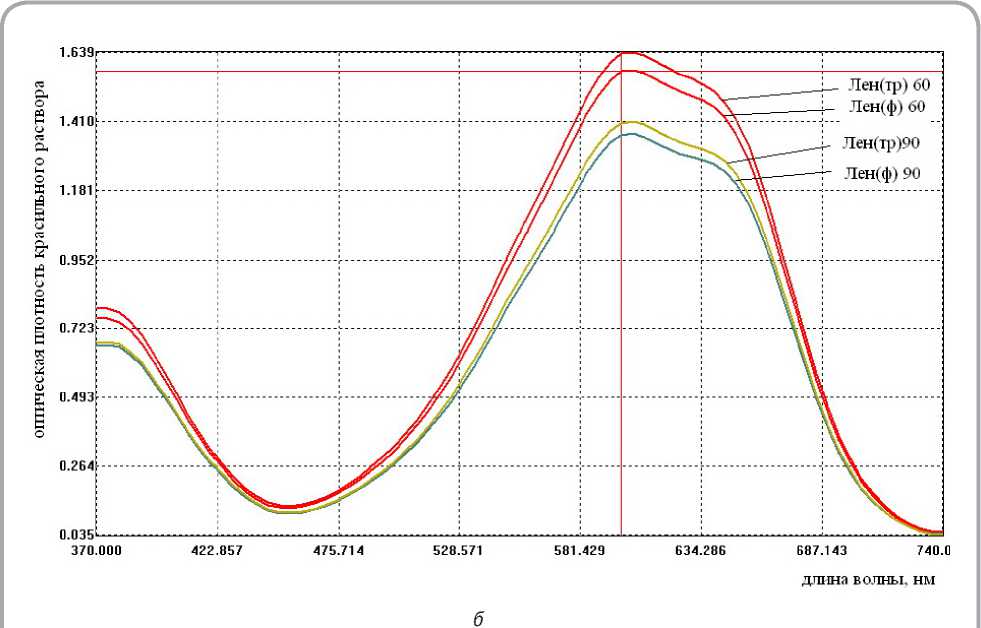

Для льняных тканей выбираемость красителя интенсивнее при высоких температурах красильной ванны с незначительным отличием образцов, подготовленных по традиционной и ферментной технологии, что можно объяснить более низкой, по сравнению с хлопковым, диффузионной проницаемостью льняного волокна. Результаты исследования свидетельствуют об улучшении сорбционной способности и хлоп-

20—40 <

5 мин

Подготовка ткани к колорированию

Раствор:

краситель поваренная

Рисунок 1 – Схема подготовки и крашения хлопчатобумажных и льняных тканей периодическим способом

Раствор соды кальцини

рованной (или вода)

I щелочная отварка

соль (или вода)

или ферментная

Таблица 3 – Условия проведения эксперимента

|

Вид материала |

Наименование образца |

Способ подготовки материала |

Условия проведения крашения |

|

у X го 2 X ю S о ^ го н с о 5 |

Х(тр) 60 |

Традиционная технология |

Т = 60 °C t = 30 мин |

|

Х(тр) 90 |

Т = 90 °C t = 30 мин |

||

|

Х(ф)60 |

Введение этапа биоподготовки |

Т = 60 °C t = 30 мин |

|

|

Х(ф) 90 |

Т = 90 °C t = 30 мин |

||

|

X X го н у X X с; |

Л(тр) 60 |

Традиционная технология |

Т = 60 ° C t = 30 мин |

|

Л(тр) 90 |

Т = 90 °C t = 30 мин |

||

|

Л(ф) 60 |

Введение этапа биоподготовки |

Т = 60 °C t = 30 мин |

|

|

Л(ф) 90 |

Т = 90 °C t = 30 мин |

а

Рисунок 2 – Спектр поглощения красильного раствора после крашения: а – хлопчатобумажных образцов

Рисунок 2 – Спектр поглощения красильного раствора после крашения: б – льняных образцов

ковых, и льняных волокон за счет биохимической модификации волокна.

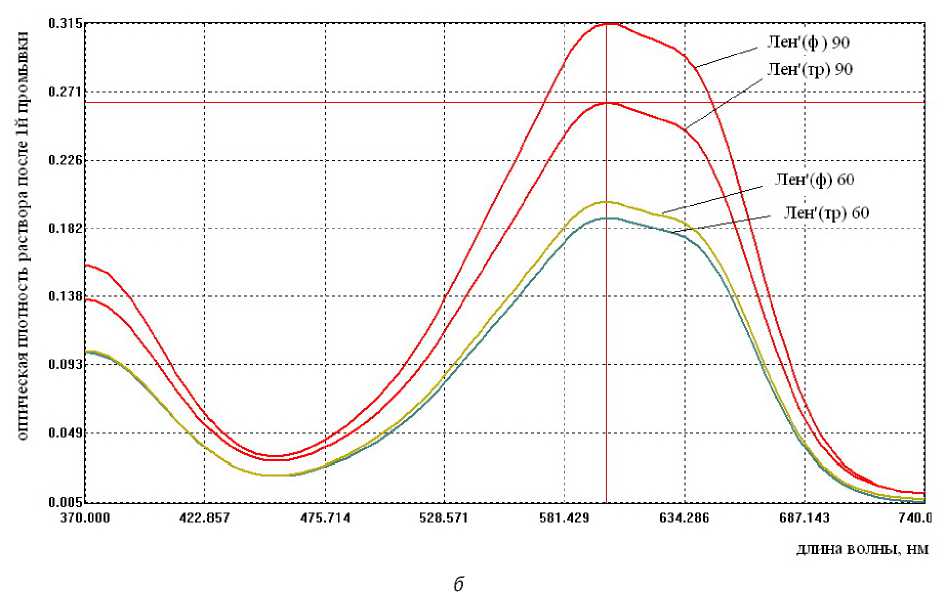

Результаты измерения оптической плотно-стиводного раствора после промывки образцов представлены на рисунке 3. Анализ данных показывает (рисунок 3 а , б ), что степень фиксации красителя в хлопковом и льняном волокне выше при низкотемпературном режиме крашения независимо от способа предварительной подготовки образцов. Можно предположить, что это связано с увеличением доли гидролизованной формы активного красителя при повышении температуры, которая имеет тот же цвет, что и негидролизованная, но не фиксируется на волокне прочными химическими связями и удаляется при промывке. При высоких температурах фиксация красителя выше у предварительно биоподготовленных образцов.

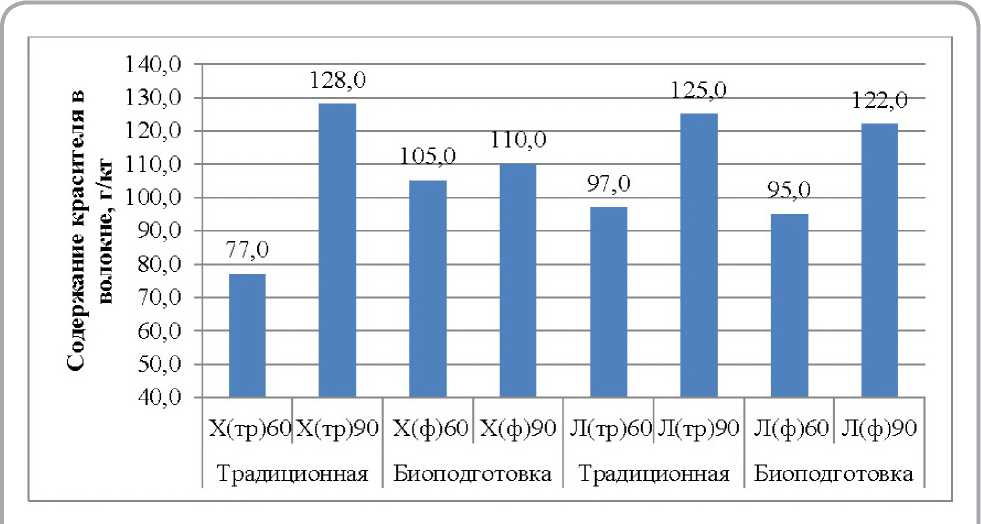

Установлено, что количественного содержания ковалентносвязанного красителя на волокне больше в случае традиционной подготовки под крашение и хлопчатобумажной и льняной ткани (рисунок 4).

Однако визуальная оценка окрашенных образцов показала, что ткани, подготовленные с использованием «биоотварки», окрашиваются активными красителями более равномерно. Этот эффект обусловлен получением неповрежденной целлюлозы, характеризующейся однородностью морфологической структуры. В случае же крашения тканей,отваренных по традиционной технологии (щелочная отварка), наблюдается менее полное истощение красильной ванны и неравномерности окрашивания по диаметру волокна. Это явление связано с сорбцией красителя в поверхностных структурах поврежденного волокна [6].

Для более детального анализа полученного цвета образцы сканировали на планшетном сканере и определяли основные цвета с помощью онлайн-сервиса декатировки цвета [7]. Результаты декатировки представлены в таблице 4.

Согласно данным сканирования цвета видно, что биоподготовленные образцы облада-

Рисунок 3 – Спектр поглощения раствора после первой промывки: а – хлопчатобумажных образцов, б – льняных образцов

Рисунок 4 – Содержание ковалентносвязанного красителя в волокне

Таблица 4 – Характеристики цвета окрашенных образцов ют большей насыщенностью, яркость оттенков выше при температуре крашения 60 °C.

ВЫВОДЫ

В результате проведенных исследований установлено:

– при низких температурах крашения хлопчатобумажных тканей истощение красильной ванны выше, независимо от способа предварительной подготовки материала;

– для льняных тканей выбираемость красителя интенсивнее при высоких температурах красильной ванны, что связано низкой диффузионной проницаемостью льняного волокна;

– степень фиксации красителя в хлопковом и льняном волокне выше при низкотемпературном режиме крашения независимо от способа

предварительной подготовки образцов, что связано с увеличением доли гидролизованной формы активного красителя при повышении температуры;

– количественного содержания ковалентносвязанного красителя на волокне больше в случае традиционной подготовки под крашение и хлопчатобумажной и льняной ткани, но оценка окрашенных образцов с использованием программы декатировки цвета показала, что ткани, подготовленные с использованием «биоотварки», окрашиваются активными красителями более равномерно.

Таким образом, возможно рекомендовать переход на энергосберегающий экологически чистый режим крашения целлюлозных матери-

Список литературы Оценка возможности перехода на энергосберегающий режим крашения целлюлозных материалов

- Кричевский, Г. Е. (2001), Химическая технология текстильных материалов. Заключительная отделка текстильных материалов, Москва, т. 3, 298 с.

- Кошелева, М. К., Пахомова, Д. П., Серов, Г. В. (2008), Повышение экологической безопасности в отделочном производстве текстильных предприятий при интенсификации технологических процессов, Успехи в химии и химической технологии, т. XXII, 2008, No 82, С. 112-114.

- Сафонов, В. В., Третьякова, А. Е., Пыркова, М. В. (2020), Химическая технология в искусстве текстиля, Москва, 351 с.

- Ясинская, Н. Н., Скобова, Н. В., Котко, К. А. (2018), Применение ферментных препаратов пектинолитического действия для подготовки льняных тканей к колорированию, Вестник Витебского государственного технологического университета, 2018, No 35, С. 104-111.

- Скобова, Н. В., Ясинская, Н. Н., Котко, К. А. Умягчающая отделка льняных постельных тканей // Материалы 52-й международной научно-технической конференции. - Витебск, 2019. - С. 400-403.

- Чешкова, А. В. (2007), Ферменты и технологии для текстиля, моющих средств, кожи, меха, Иваново, 280 с.

- Определение основных цветов [Электронный ресурс] - Режим доступа: https://get-color.ru/ extractor/. - Дата доступа: 30.01.2021.