Однопроходная электродуговая сварка под тонким слоем шлака толстолистовых конструкций стали 09Г2С

Автор: Ю. В. Полетаев, В. Ю. Полетаев

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (92) т. 18, 2018 года.

Бесплатный доступ

Статья посвящена технологии однопроходной электродуговой сварки под тонким слоем шлака (АСТ) толстолистовых сварных конструкций в тепловом и атомном машиностроении. Материал конструкций — сталь 09Г2С. Цель работы — опытным путем установить возможность применения способа АСТ вместо автоматической сварки под флюсом (АСФ) и электрошлаковой сварки (ЭШС) при изготовлении корпусного оборудования энергетических установок.

Способ электродуговой сварки, погонная энергия, термический цикл сварки, сталь 09Г2С, сварное соединение, металлографические исследования, механические свойства

Короткий адрес: https://sciup.org/142211870

IDR: 142211870 | УДК: 621.791.75.037-52: 669.15-194.2 | DOI: 10.23947/1992-5980-2018-18-1-50-58

Текст научной статьи Однопроходная электродуговая сварка под тонким слоем шлака толстолистовых конструкций стали 09Г2С

Введение. При изготовлении толстолистовых сварных конструкций энергетического оборудования из углеродистых и низколегированных сталей широко используют высокопроизводительный способ электрошла-ковой сварки (ЭШС). Однако у данной технологии есть ряд ключевых проблем. В частности, при сварке и термической обработке сварных соединений следует решать задачи, связанные со снижением степени перегрева, измельчением структуры, улучшением механических свойств и технологической прочности [1–3]. С целью повышения структурной и химической однородности и механических свойств сварные соединения после ЭШС подвергают обязательной полной термической обработке (нормализации с отпуском) [4]. Способы ЭШС с регулированием термического цикла сварки в ряде случаев оказываются эффективными и обеспечивают требуемые свойства сварных соединений без последующей полной термической обработки. Однако это заметно усложняет технологию производства сварной конструкции и повышает ее себестоимость [5–12]. При этом проблема формирования стабильной структуры, качества и механических свойств сварных соединений при ЭШС остается не до конца решенной.

Целью настоящей работы является разработка технологии и опытно-промышленное опробование способа сварки, альтернативного ЭШС. Речь идет об однопроходной электродуговой сварке под тонким слоем шлака с принудительным формированием металла шва (АСТ) сварных соединений.

Материалы и методы. При экспериментальных исследованиях применяли:

— методику и установку «ТЦС-1» для моделирования металла зоны термического влияния (ЗТВ) по заданному термическому циклу сварки;

— стандартные методы определения механических свойств, твердости и микротвердости сварных соединений; — метод определения величины зерна на микрофотографиях по ГОСТ 5639-82.

При изучении микроструктуры использованы микроскопы:

— оптические ММР-2Р и Reichert при увеличениях до 1000 крат;

— электронный ЭМВ-100ЛМ (метод реплик).

Применение метода реплик преследовало две цели:

— изучение характера распределения и идентификации вторичных фаз неметаллических включений;

— испытание сварных образцов и образцов моделированного металла ЗТВ на чувствительность к надрезу, стабильность структуры и свойств.

Машиностроение и машиноведение

Материал — толстолистовая сталь 09Г2С.

Получение оптимальной структуры и свойств металла ЗТВ достигается подбором теплового режима сварки с учетом обоснованного выбора величины погонной энергии процесса (параметров режима сварки).

Погонная энергия Q св и параметры режима сварки рассчитывались с помощью теории тепловых процессов при сварке [13].

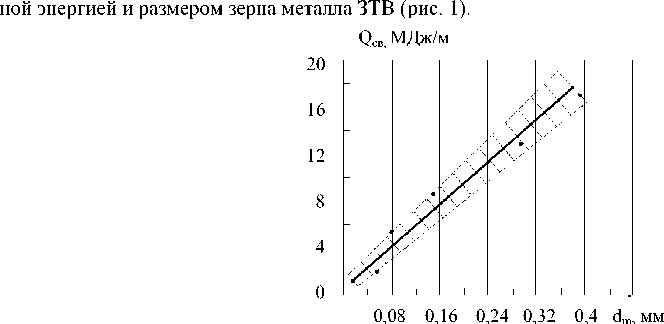

На основании результатов металлографических исследований установлена взаимосвязь между погон-

Рис. 1. Влияние погонной энергии при сварке Q св на средний условный диаметр зерна dm металла ЗТВ

Fig. 1. Heat output effect under Qsv welding on the average nominal grain diameter dm of HAZ metal

Величина погонной энергии Q св находится в оптимальных пределах 6,27…15 МДж/м. Параметры термического цикла сварки (ТЦС) и соответствующих значений Q св были выбраны по результатам экспериментальных исследований образцов стали 09Г2С с моделированной ЗТВ. Далее параметры ТЦС были уточнены при сварке длинномерных сварных соединений с различной погонной энергией.

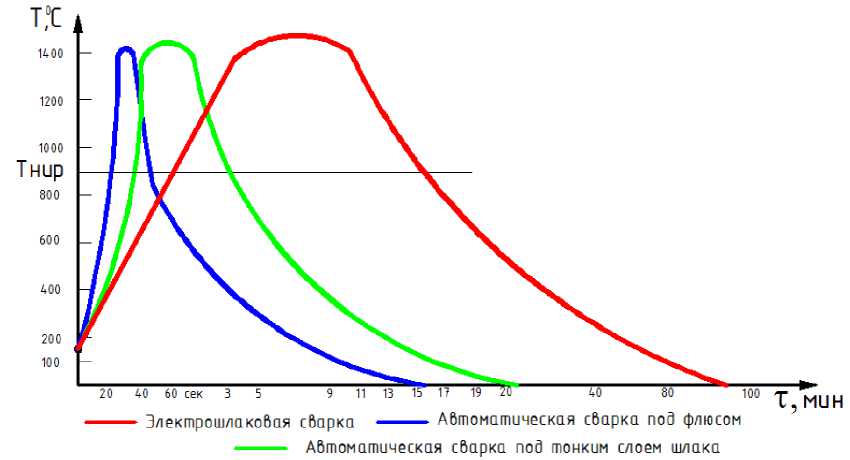

Структура металла, характерная для участка перегрева ЗТВ сварных соединений, смоделирована на установке «ТЦС-1». Для этого использовались образцы основного металла размером 12×20×160 мм, которые нагревали проходящим током по режиму выбранного ТЦС. При нагреве до максимальной температуры Тм = 1420 0 С формировалась структура, аналогичная структуре участка перегрева ЗТВ производственного сварного соединения. Образцы нагревали до Тм с различными скоростями нагрева и охлаждения. Следует отметить широкий интервал времени, в течение которого металл изменялся, подвергаясь температуре выше начала интенсивного роста (НИР) зерна. Данное изменение (τНИР), температура ( Т НИР), а также диффузные процессы позволили целенаправленно управлять структурной и химической однородностью металла ЗТВ (рис. 2).

Рис. 2. Влияние способа сварки на параметры термического цикла металла ЗТВ

Fig. 2. Welding technique effect on parameters of HAZ thermal cycle

Скорость охлаждения образцов регулировали путем принудительного или естественного охлаждения. Известно, что размер зерна аустенита металла ЗТВ зависит от Тм и τ НИР и, следовательно, будет иметь наибольшую величину для ТЦС электрошлаковой сварки.

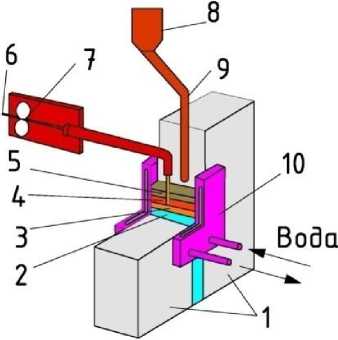

Способ АСТ (рис. 3) сохранил достоинства как дуговой, так и электрошлаковой сварки. За счет дугового процесса обеспечивается значительный разогрев шлаковой ванны, в результате чего увеличивается тепло-вложение в свариваемые кромки, их качественное проплавление и обеспечивается «мягкий» ТЦС металла ЗТВ.

Рис. 3. Принципиальная схема способа АСТ: 1 — свариваемые детали; 2 — металл сварного шва; 3 — сварочная ванна;

4 — жидкий шлак; 5 — слой флюса; 6 — сварочная проволока; 7 — механизм подачи проволоки; 8 — дозатор флюса;

9 — подвод флюса в зону сварки; 10 — медный водоохлаждаемый ползун

Fig. 3. Flowsheet of ACT method: 1 — welded parts; 2 — weld metal; 3 — welding bath; 4 — liquid slag; 5 — flux layer;

6 — welding wire; 7 — wire feeder; 8 — flux feeder; 9 — supply of flux to welding zone; 10 — copper water-coiled dams

С этой целью высоту слоя жидкого шлака, закрывающего сварочную дугу, поддерживают равной ширине сварочного зазора (14–18 мм), что полностью исключает разбрызгивание шлака, обеспечивает стабильность процесса и формирование качественного сварного соединения. Высоту слоя жидкого шлака контролируют и поддерживают с помощью автоматического устройства управления подачей флюса, соблюдая при этом равенство масс подаваемого флюса и расход его на гарнисаж.

Оптимальный сварочный зазор зависит от толщины и длины свариваемых деталей и устанавливается экспериментально. С целью сварки листов большой толщины в зазор одновременно подают две и более электродные проволоки малого диаметра (2 мм), расположенные по оси разделки одна за другой.

Сварка производилась на модернизированной установке VERTOMATIC-S фирмы ARCOS для ЭШС. Использовался постоянный ток. Мундштуки, ползуны и подающие ролики были предварительно конструктивно доработаны. Это позволило обеспечить:

— подачу проволоки малого диаметра (2 мм) в узкий зазор,

— высокую скорость сварки (до 5 м/ч) и кристаллизации металла шва.

Кроме того, были сформированы мелкозернистая структура и требуемый уровень механических свойств. Установка оснащена устройством контроля высоты слоя жидкого шлака и управления подачей флюса.

Результаты исследования. В производственных условиях «Атоммаша» была применена технология АСТ при сварке пробы со следующими параметрами:

— толщина образца 100 мм (сталь 09Г2С);

— напряжение 36…37 В;

— сила тока 500…550 А;

-

— диаметр электродной проволоки 2 мм;

-

— количество проволок 3 шт.;

-

— марка сварочной проволоки Св. 08Г2С;

-

— флюс АН-8;

-

— скорость подачи проволоки 360 м/ч;

-

— скорость сварки 2 м/ч;

-

— глубина тонкого слоя шлака 18…22 мм;

-

— сухой вылет электрода 50 мм;

-

— температура подогрева — без подогрева.

Машиностроение и машиноведение

Сварку проб способами ЭШС и автоматической сварки под флюсом (АСФ) выполнили по штатной технологии.

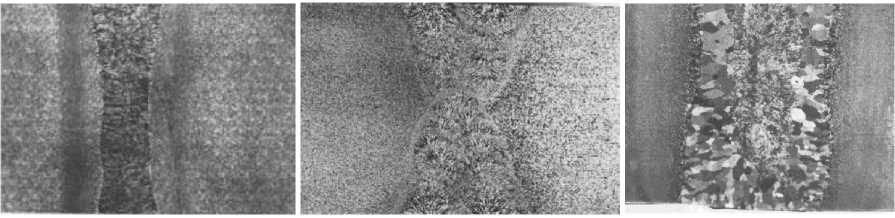

Изучен характер кристаллизации металла шва по длине пробы. Результаты металлографических иссле- дований показали стабильность размеров металла шва по длине и отсутствие технологических дефектов

(рис. 4).

c )

a )

b)

d )

e)

f )

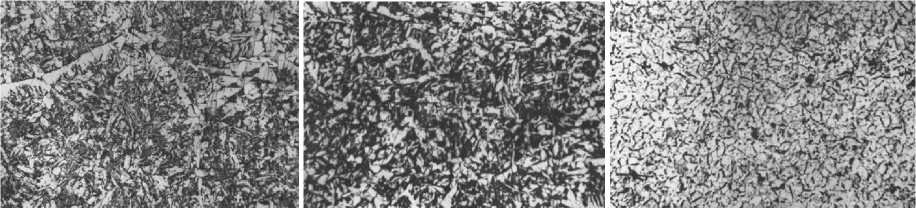

Рис. 4. Макростроение сварного соединения, выполненного способом: АСТ ( a ); АСФ ( b ); ЭШС, х 100; микроструктура сварного соединения, выполненного АСТ ( с ); металл сварного шва ( d ; металл ЗТВ ( e ); основной металл, х500 (f)

Fig. 4. Macrostructure of welded joint made by the method: AST (a); AWF (b); ESW, × 100; and weld joint microstructure made by AST (c); weld metal (d); HAZ metal (e); base metal, × 500 (f)

Ширина сварного шва в средней части составляет 30 мм, что свидетельствует об оптимальном тепловом режиме сварки. Размер столбчатых кристаллов металла шва, полученного способом АСТ (рис. 4, а ), соизмерим с АСФ (рис. 4, б ) и имеет несравнимо малую величину в сопоставлении с ЭШС (рис. 4, в ). Столбчатые кристаллы металла шва (АСТ) образуют с осевой линией угол примерно 45 o . Кристаллы не сращиваются в центре, центральная часть образована равноосными кристаллами, размер которых удобно оценить по микроструктуре (рис. 4, г ). Структура основного металла — феррит плюс 10 % перлита. Металл зоны термического влияния — феррит плюс бейнит.

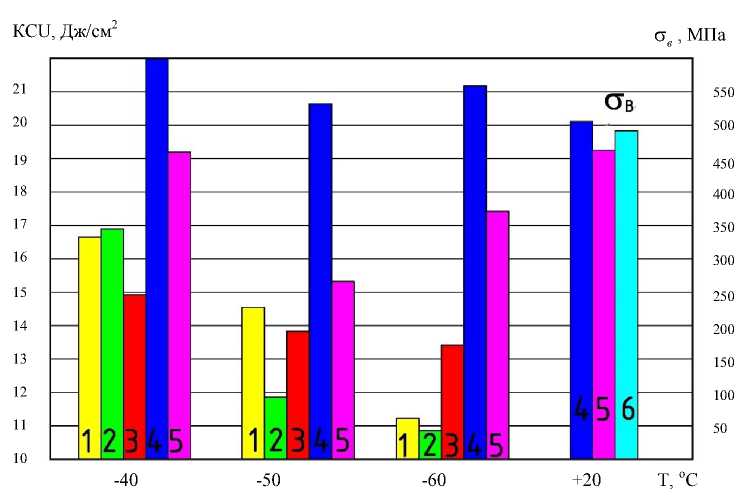

Был проведен штатный неразрушающий и разрушающий контроль качества. Результаты подтверждают соответствие качества сварного соединения, выполненного АСТ, нормативно-техническим требованиям [4]. Механические свойства сварных соединений стали 09Г2С, выполненных АСТ, после различных видов термической обработки соответствуют нормативным требованиям (рис. 5, 6).

отпусков пусков отпуском + Т=530-650oC доп.техн.отпуска u τ =18ч

Рис. 5. Влияние способа сварки и термической обработки на механические свойства металла шва: 1 — временное сопротивление разрыву ав; 2 — условный предел текучести а0,2; 3 — относительное удлинение 5; 4 — относительное сужение ^

Fig. 5. Effect of welding technique and heat treatment on mechanical properties of weld metal: 1 — ultimate strength σ в; 2 —yield strength σ 0,2; 3 — elongation δ ; 4 —relative reduction ψ

Рис. 6. Влияние термической обработки на ударную вязкость (KCU) при Т = – 40 o С, –50 o С и –60 o С. Металл сварного шва: 1 — исходное состояние; 2 — после высокого отпуска; 3 — после нормализации и высокого отпуска; 4 — после высокого отпуска; 5 — после нормализации и высокого отпуска. Влияние термической обработки на предел прочности σв сварных соединений стали 09Г2С при Т = 20 o С: 6 — исходное после сварки состояние

Fig. 6. Heat treatment effect on impact strength (KCU) at Т = –40 oС, –50 oС, and –60 oС. Weld metal: 1 — initial state, 2 — after high tempering, 3 — after normalization and high tempering, 4 — after high tempering, 5 — after normalization and high tempering.

Heat treatment effect on ultimate resistance σ в of weld joints of 09G2S steel at Т = 20 oС: 6 — initial state after welding

Обсуждение и заключения. Исследованы сварные соединения низколегированной стали 09Г2С перлитного класса, выполненные способом АСТ и АСФ. Результаты проведенной работы свидетельствуют о том, что после высокого отпуска швы имеют практически одинаковые макро-, микроструктуру и механические свойства. При одинаковой термической обработке сварные соединения АСТ в сравнении с ЭШС имеют более высокие показатели ударной вязкости и заметно меньший размер зерна, с узкой зоной перегретого металла.

Таким образом, тепловой режим АСТ в сочетании с последующим высоким отпуском формирует более мелкозернистую структуру с большим количеством феррита и карбидов Ме 23 С 6 по сравнению с ЭШС. Это способствует получению металла ЗТВ оптимальной прочности, с высокой ударной вязкостью и низкой температурой хрупко-вязкого перехода (до Тк о = –20 оС). Этим можно объяснить высокую технологическую прочность металла сварного соединения, выполненного способом АСТ при сварке и термической обработке сварной конструкции.

В процессе выполнения работы установлены следующие достоинства способа АСТ:

— сварные соединения подвергаются только высокому отпуску;

— высокая скорость сварки (до 5 м/ч);

-

— технологичность способа и высокое качество сварных соединений;

-

— минимальные угловые деформации при сварке;

-

— не требуется механическая обработка кромок под сварку;

-

— сварка выполняется без предварительного и сопутствующего подогрева;

-

— малый расход флюса;

-

— формирование сварных соединений с высокой стойкостью против образования межзеренного разрушения при сварке и термической обработке (отпуске);

-

— низкие затраты на термическую обработку и последующую механическую обработку сварных соединений от окалины.

Учитывая высокие технико-экономические показатели разработанной технологии (табл.), рекомендуется применять АСТ для изготовления сварных конструкций в энергетическом машиностроении.

Машиностроение и машиноведение

Таблица 1

Table 1

Технико-экономические показатели различных способов сварки на 1 пог. м шва сварного соединения

Technical and economic indicators of different welding techniques for 1lim m of weld joint

|

Способ сварки |

Вес напл. металла, кг |

Расход эл. энергии, кВт/ч |

Скорость сварки, м/ч |

Величина зазора, мм |

Балл зернистости |

|

АСФ |

5,6 |

56,88 |

36–38 |

— |

5–6 |

|

ЭШС |

9,6 |

26,7 |

1,0–1,2 |

28–32 |

0–(–1) |

|

АСТ |

5,2 |

6,6 |

4,3–4,9 |

16–18 |

4–5 |

Выводы. В производственных условиях филиала «Атоммаша» АО «АЭМ-Технологии» выполнено опытно-промышленное опробование разработанной технологии однопроходной электродуговой сварки под тонким слоем шлака. Металл шва формировался принудительно в вертикальном положении. Сварные соединения толщиной 100 мм изготавливались из низколегированной стали перлитного класса марки 09Г2С. Проведенные научные изыскания позволяют сделать ряд выводов.

-

1. Установлено, что у сварных соединений, выполненных АСТ с погонной энергией до 15 МДж/м, формируется благоприятная макроструктура без крупных столбчатых кристаллов. Она имеет минимальную (не более 1 мм) протяженность участка перегретых крупных зерен у зоны сплавления. Дисперсность структуры увеличивается (от ЭШС — к АСТ и АСФ).

-

2. Показано, что сварные соединения, выполненные АСФ и АСТ, после высокого отпуска характеризуются близкими структурой и механическими свойствами. Однако в связи с загрязненностью шлаковыми и карбонитридными включениями металл шва, полученный способом многопроходной АСФ, имеет в 2 раза меньшую величину ударной вязкости по сравнению с металлом шва пробы АСТ.

-

3. Электрошлаковые сварные соединения в состоянии после основной термообработки (технологический отпуск + нормализация + высокий отпуск) по сравнению с пробами АСТ (после высокого отпуска) имеют практически одинаковые механические свойства, но пониженную ударную вязкость.