Ограничение динамических нагрузок электромеханических систем клети прокатного стана за счет регулирования зазора валков

Автор: Гасияров Вадим Рашитович, Басков Сергей Николаевич, Воронин Станислав Сергеевич, Одинцов Константин Эдуардович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Отмечено расширение сортамента прокатных станов за счет производства листового проката из труднодеформируемых марок стали. Обоснована актуальность разработки способов снижения динамических нагрузок электромеханических систем реверсивной клети толстолистового стана при захвате металла валками. Показано, что в системе управления электроприводами горизонтальных валков стана 5000 ПАО «Магнитогорский металлургический комбинат» (ПАО «ММК») отсутствуют технические решения, обеспечивающие снижение динамического момента и отклонений скорости при ударном приложении нагрузки. Представлены осциллограммы, подтверждающие неудовлетворительный характер переходных процессов при прокатке листов из труднодеформируемых сталей. Обоснована разработка способа ограничения момента за счет увеличения межвалкового зазора перед захватом металла с последующим возвращением валков в заданную позицию. Представлена схема системы регулирования, реализующая предложенный способ. Рассмотрена структура математической модели мехатронной системы прокатной клети, включающая модели электропривода горизонтальных валков и гидравлического привода нажимных устройств (НУ), взаимосвязанных через металл. Приведены математические зависимости, описывающие переходные процессы гидравлического НУ и изменение давления и момента при деформации. Выполнено моделирование динамического режима захвата заготовки с одновременным изменением зазора при различных темпах перемещения НУ. В результате подтверждена целесообразность внедрения алгоритма, реализующего предложенный способ, в АСУ ТП стана 5000. Представлены осциллограммы, полученные в режиме захвата заготовки при существующем и разработанном алгоритмах управления. Подтверждено улучшение динамических показателей скорости и момента. Отмечена целесообразность проведения исследований с целью оценки эффективности внедрения разработанного способа в электромеханических системах клетей широкополосных и сортовых прокатных станов.

Толстолистовой прокатный стан, реверсивная клеть, электропривод, динамические нагрузки, ограничение, гидравлическое нажимное устройство, зазор валков, регулирование, способ, математическое моделирование, экспериментальные исследования, опытно-промышленная эксплуатация, внедрение

Короткий адрес: https://sciup.org/147232686

IDR: 147232686 | УДК: 621.311 | DOI: 10.14529/power180210

Текст научной статьи Ограничение динамических нагрузок электромеханических систем клети прокатного стана за счет регулирования зазора валков

Проблема ограничения динамических нагрузок, возникающих в электромеханических системах клетей прокатных станов в момент захвата заготовки (полосы либо листа) валками, приобретает особую актуальность в связи с расширением сортамента продукции металлургических предприятий. В условиях растущего спроса на трубы большого диаметра увеличивается производство листового проката из труднодеформируемых марок стали на толстолистовых станах [1, 2]. Прокатка толстых листов из специальных сталей сопровождается увеличением как статического момента в установившемся режиме, так и динамической составляющей при ударном приложении нагрузки.

Физические процессы при заполнении очага деформации в момент входа заготовки в клеть исследовались многими авторами. Изучению условий захвата проката при высоких очагах деформации посвящены труды известных отечественных ученых А.И. Целикова [3], И.М. Павлова [4],

В.И. Выдрина [5], А.А. Радионова [6, 7] и других. В научных публикациях [8–11] представлены разработки, направленные на ограничение динамических нагрузок электромеханических систем широкополосных станов горячей прокатки. Усовершенствованные алгоритмы управления, обеспечивающие снижение динамических нагрузок электроприводов вертикальных валков универсальных клетей, прошли промышленные испытания на широкополосном стане 2000 ПАО «ММК» [12–14] и рекомендуются для внедрения на других прокатных станах. Однако проблема ограничения упругих моментов в валопроводах горизонтальных валков остается нерешенной.

Названная проблема актуальна для стана 5000 ПАО «ММК» (далее – стан 5000), главным технологическим устройством которого является прокатная клеть «кварто», обеспечивающая усилие прокатки до 12000 т. Она является самой мощной среди мировых аналогов и предназначена для прокатки листов по продольно-поперечной схеме с разбивкой ширины.

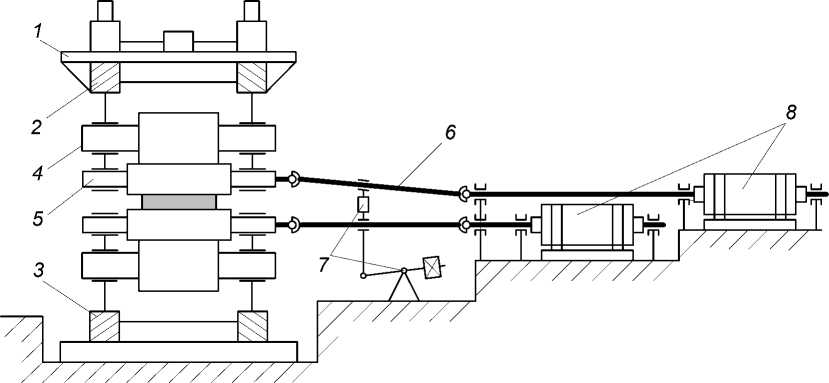

Конструкция клети поясняется кинематической схемой, представленной на рис. 1 [15]. Клеть оснащена двумя опорными и двумя рабочими валками, очаг деформации регулируется сверху электромеханическими нажимными устройствами и снизу - гидравлическими НУ. Привод каждого рабочего валка осуществляется синхронным двигателем через универсальные шпиндели.

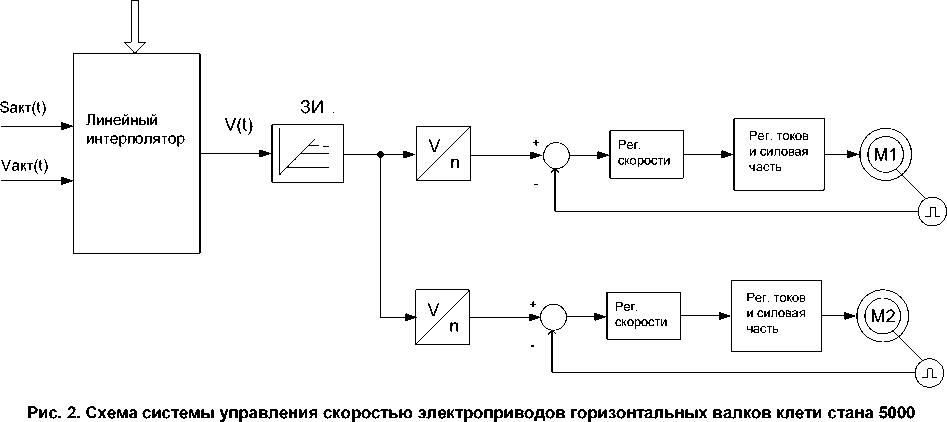

Структурная схема системы задания и регулирования скоростей двигателей М1, М2 электроприводов верхнего и нижнего валков показана на рис. 2. Траектория прохода формируется программой модели 2-го уровня АСУ ТП по критериям производительности стана и получения нужного температурного режима. При формировании задания на скорость в автоматическом режиме из модели прокатки в контроллер уровня 1 поступает таблица из точек желаемой траектории движения. Задатчик интенсивности (ЗИ) служит для аварийного ограничения темпа задания.

В представленной системе управления не предусмотрены какие-либо алгоритмы, ограничивающие перерегулирование момента и динамические отклонения скорости при ударном приложении нагрузки. Динамические нагрузки, возникающие в момент захвата металла валками, приводят к ударам в передачах от двигателя к валку, износу и преждевременному выходу из строя электрического и механического оборудования. Также повышается вероятность возникновения аварий, наиболее опасной из которых является поломка шпиндельных соединений. Это предопределило разработку способов управления электромеханическими системами стана 5000, обеспечивающих устранение указанных недостатков.

Рис. 1. Кинематическая схема реверсивной клети стана 5000: 1 – станина; 2 – электромеханическое НУ; 3 – гидравлическое НУ; 4 – опорные валки; 5 – рабочие валки; 6 – выдвижные шпиндели;

7 – уравновешивающее устройство; 8 – двигатели

Таблицы траекторий

Постановка задачи

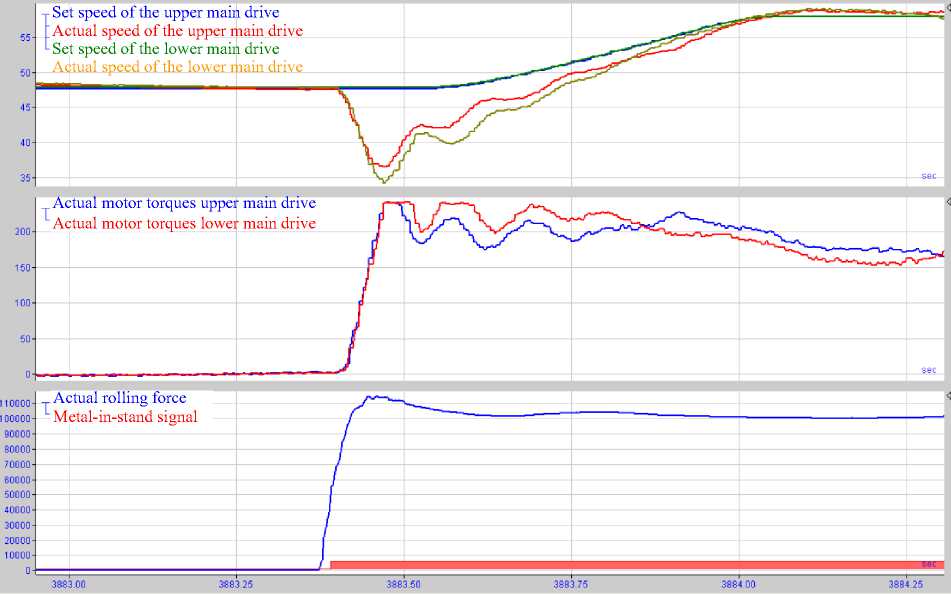

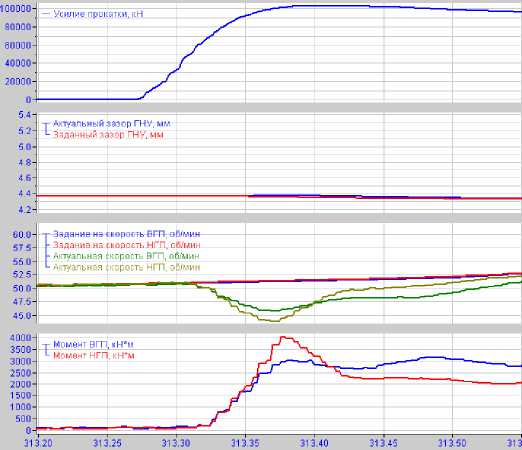

Как показали экспериментальные исследования, проведенные на стане, прокатка листов из специальных марок стали осуществляется с нагрузками, значительно превышающими номинальные [16]. При этом моменты двигателей верхнего и нижнего валков могут достигать 150–200 % номинального значения. Очевидно, что динамические увеличения момента, возникающие при входе заготовки в клеть, в таких случаях превышают номинальный момент в 2–2,5 раза. В подтверждение сказанному на рис. 3 показаны осциллограммы скоростей, моментов и усилий прокатки при захвате листа «тяжелого» сортамента при существующей настройке электропривода. Их анализ подтверждает, что в электромеханических системах возникают значительные колебания скорости и момента. Просадка скорости электропривода нижнего валка составляет 27 % (от 48 до 35 об/мин). Амплитуду динамического момента определить нельзя, так как момент превышает уровень ограничения 240 %.

В представленном случае происходит кратковременное размыкание контура регулирования скорости электропривода вследствие ограничения сигнала регулятора скорости (см. рис. 2). Это подтверждается наличием «плоских» горизонтальных участков на осциллограмме момента электропривода нижнего валка. В таком режиме электропривод становится неуправляемым, переходный процесс затягивается и сопровождается колебаниями.

Приведенный пример подтверждает актуальность разработки способов и алгоритмов управления электро- и гидроприводами реверсивной клети стана 5000, обеспечивающих ограничение динамических нагрузок при захвате металла.

В результате проведенных исследований выявлены основные факторы, влияющие на амплитуду динамических нагрузок:

-

1. Ударные моменты, связанные с выбором зазоров в шпиндельных соединениях. Они не могут контролироваться, но могут быть устранены средствами электропривода.

-

2. Несогласованность скорости входа заготовки в клеть и линейной скорости вращения валков.

-

3. Неудовлетворительные условия захвата, связанные с тем, что зазор валков изначально устанавливается равным заданной толщине металла после прохода.

Следует отметить, что устранение первых двух причин обеспечивается за счет захвата заготовки в режиме ускорения электропривода [17]. В то же время изучению вопросов влияния межвалкового зазора на динамические нагрузки электромеханических систем уделяется недостаточно внимания. Предварительные исследования показали, что имеется возможность ограничения нагрузок в результате кратковременного увеличения зазора валков перед захватом заготовки [18].

В связи с изложенным, поставлена задача разработки способа управления, который обеспечит ограничение динамических моментов в валопро-

Рис. 3. Переходные процессы скорости и момента в режиме захвата заготовки «тяжелого» сортамента

водах горизонтальной клети путем увеличения зазора валков перед захватом заготовки с последующим возвращением валков в заданную позицию. В представленной публикации рассматривается ее решение применительно к реверсивной клети стана 5000. В качестве методов использованы математическое моделирование и экспериментальные исследования.

Основная часть

Суть разработанного способа управления заключается в следующем. Перед захватом заготовки рабочие валки вращаются с линейной скоростью, горизонтальная составляющая которой равна скорости ее движения на рольганге. При этом очаг деформации в вертикальном направлении устанавливается равным толщине головной части проката на входе в клеть. Через заданное время после захвата межвалковый зазор уменьшается до величины, обеспечивающей заданную толщину проката после прохода. Одновременно с этим увеличивается окружная скорость валков пропорционально скорости перемещения нажимных устройств.

Как следует из представленного описания, данный алгоритм достаточно близок к алгоритму формирования переменной толщины по длине полосы (профиля «собачья кость»), который применяется на современных толстолистовых прокатных станах [19].

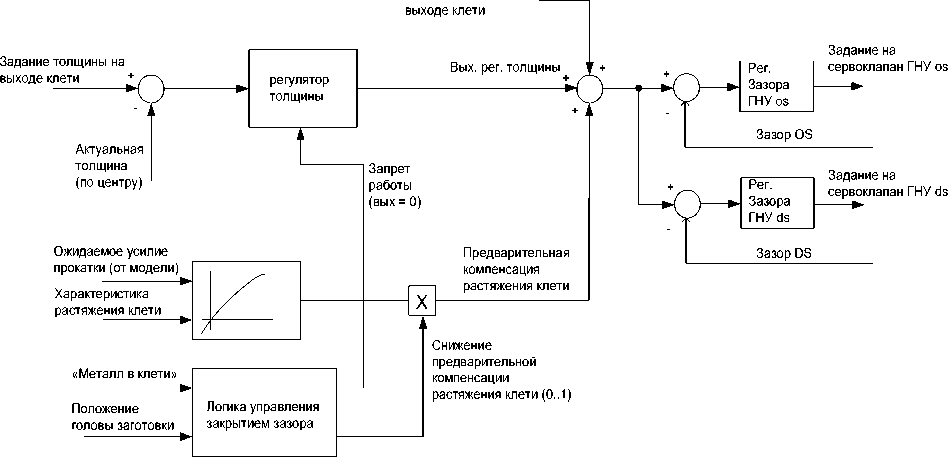

Для реализации алгоритма управления, реализующего предложенный способ, разработана функциональная схема, показанная на рис. 4.

В данной структуре логика управления, наряду с реализацией рассмотренного алгоритма, запрещает работу регулятора толщины пока головная часть заготовки не пройдет заданное расстояние в валках. Дополнительно отключается предва- рительная компенсация растяжения клети. Затем происходит активация регулятора толщины и за счет этого - введение сигнала компенсации растяжения клети.

Структура математической модели

С целью исследования предложенного способа управления разработана динамическая математическая модель мехатронной системы «электропривод клети - гидравлическое НУ в структуре САРТ». За основу приняты ранее выполненные разработки, рассмотренные в [7, 20, 21]. Она содержит модели следующих объектов:

-

- двухмассовой электромеханической системы линии главного электропривода;

-

- гидравлического нажимного устройства;

-

- системы автоматического регулирования (САР) положения НУ с пропорциональным регулятором положения;

-

- системы автоматического регулирования толщины (САРТ) на основе уравнений Головина -Симса;

-

- металла в очаге деформации (модель взаимосвязи электро- и гидропривода через металл).

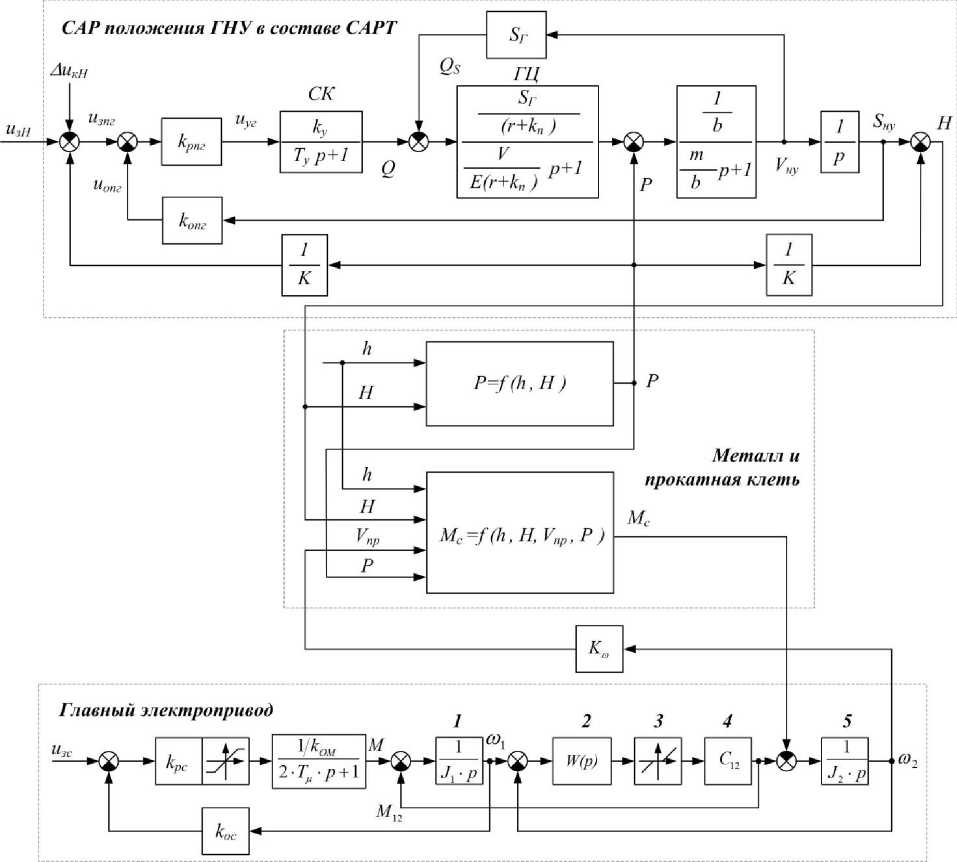

Подробно каждая из этих моделей рассмотрена в [22]. Они сформированы в единую комплексную структуру, приведенную на рис. 5.

Как следует из рис. 1, электропривод каждого валка выполнен индивидуальным. В механических соединениях отсутствуют устройства, обладающие инерцией (массой), соизмеримой с инерцией двигателя и приведенной инерцией рабочих и опорных валков. Поэтому исследуемая электромеханическая система на рис. 5 принята двухмассовой с упругой связью и зазором в механических соединениях. Блоки 1, 4, 5 являются стандартными блоками двухмассовой модели [15]. Блок 2 определяет характер переходных процессов в механической

Задание толщины на

Рис. 4. Функциональная схема системы регулирования зазора валков при входе металла в клеть

Рис. 5. Структурная схема математической модели мехатронной системы «электропривод клети – гидравлический привод нажимного устройства»

части, в том числе естественное затухание колебаний, блок 3 моделирует зазоры в механических передачах. Система управления электропривода выполнена двухконтурной с внешним контуром регулирования скорости. Внутренний замкнутый контур регулирования тока представлен апериоди- ческим звеном первого порядка.

Модель гидравлического НУ [23, 24]

Гидравлическое НУ как объект управления описывается тремя линеаризованными дифференциальными уравнениями для малых приращений координат.

-

1. Уравнение расхода жидкости:

-

2. Уравнение, описывающее соотношение усилий в клети:

-

3. Линеаризованное уравнение сервоклапана:

поршня; E – объемный модуль упругости рабочей жидкости; P Г – давление в поршневой полости; r – коэффициент утечек.

d 2 S_dS™

РгSr = Р + m---|у + b ну ,(2)

dt2dt где P – полное давление металла на валки; m – масса перемещающихся механических частей клети, а также масса жидкости в трубопроводе от аккумулятора до гидроцилиндра, приведенная к площади поршня; b – коэффициент вязкого трения, определяющий величину силы трения, пропорциональной скорости перемещения НУ.

Т у dQ + Q = k у u у - k пр P ,

где Ty – постоянная времени сервоклапана; uy – на- dQ пряжение управления; к = - постоянный рас у duу l I dQ I ходный коэффициент сервоклапана; к = I — I р ( dm 70

–

коэффициент жесткости перепадно-расходных характеристик при давлении в поршневой полости ( Р о ), принятом за начальное.

Представленные уравнения (1)–(3) не учитывают:

-

- волновые процессы в трубопроводе между аккумулятором, сервоклапаном и гидроцилиндром;

-

- падение давления в трубопроводе;

-

- сухое трение.

Передаточная функция регулятора положения НУ при настройке на технический оптимум:

W рпг ( P ) =

W оу ( P ) к у к опг 2Т у Р ,

Uзп max где копг =------ - коэффициент обратной связи

Sну max по положению поршня гидроцилиндра; Wоу (p) -передаточная функция гидравлического НУ как объекта управления.

Управление НУ осуществляется с помощью системы косвенного регулирования толщины, построенной по уравнению Головина - Симса:

P

M К

где H - толщина листа на выходе из клети; d - величина межвалкового зазора; P - давление металла на валки; M К - модуль жесткости клети.

По выражению (4) построена структурная схема САРТ в модели на рис. 5.

Математическая модель металла в очаге деформации [22]

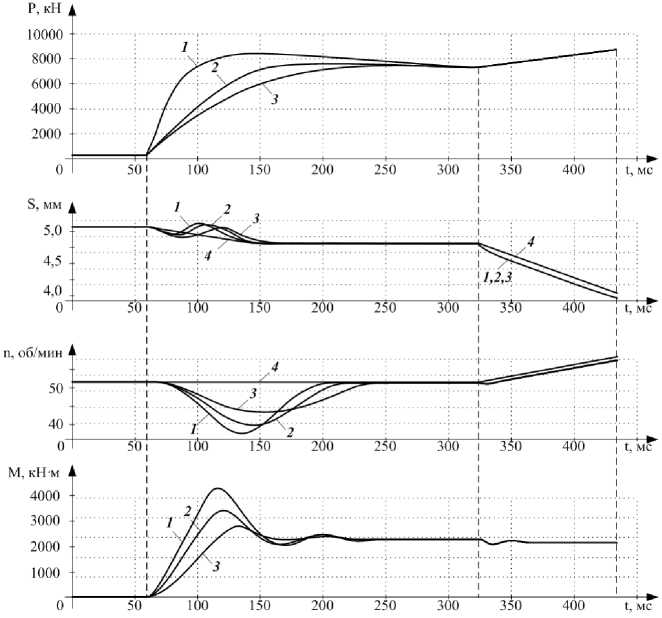

Прокатываемый лист как объект управления описывается уравнениями, известными из теории прокатки. Для определения опережения при прокатке используется формула Дрездена. Для расчета давления металла на валки используется выражение, предложенное акад. А.И. Целиковым:

BXH

2 ц

h 2ц I где В - ширина листа; ф =-----; m =-----;

h + H h + H

Xi-i = 1,15^. i-i - стi-i; Xi = 1,150-, i - Gi - коэффициенты; ст5 i ,, стs i - пределы текучести металла до и после обжатия в клети (при свободной прокатке в реверсивной клети принимаются одинаковыми, поэтому в схеме на рис. 5 не учитываются); ц - коэффициент трения между рабочей поверхностью валков и металлом; l = ^R (h - H) - длина дуги захвата с учетом сплющивания валков.

Статический момент на валу двигателя электропривода определяется как сумма составляющих:

М ст = М пр + М тр1 + М тр2 , (6)

где М п р = 2 Р ф l - момент прокатки, определяемый по давлению металла на валки; М ^ = Р/У ц - момент добавочных сил трения; М то2 = I — - 1 р In

М пр - М тр1 i

–

момент трения в передаточных механизмах.

В этих выражениях: R - радиус валков; ф -коэффициент плеча прокатки; D - диаметр шейки валка; Ц 1 - коэффициент трения для подшипников жидкостного трения; п - КПД передачи; i - передаточное число редуктора.

Структурная схема модели на рис. 5 построена с использованием представленного математического описания. В ней зависимости (5), (6) реализованы в функциональных блоках P = f(h , H) и М с = fh , H , V пр , P ).

Оценка адекватности модели исследуемому объекту была проведена для всей электромеханической системы, а также индивидуально для главного электропривода и гидравлического привода нажимных устройств. Анализ выполнялся путем сопоставления результатов моделирования с данными, полученными методом осциллографирова-ния на стане 5000. Анализировались переходные процессы координат электро- и гидроприводов при прокатке по «традиционной» схеме и по предложенному способу. Результаты сравнения характера процессов, а также расчетных и экспериментальных величин в фиксированных точках, позволили сделать вывод об их взаимном соответствии. В результате подтверждена адекватность модели и объекта с достаточной точностью.

Результаты математического моделирования

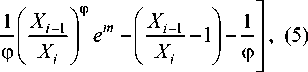

С целью оценки технической возможности внедрения предложенного способа управления выполнены исследования методом математического моделирования. Важной задачей, возникающей при моделировании, является определение характера изменения давления металла на валки при перемещении НУ в процессе прокатки. Достоверное математическое описание этого процесса вызывает затруднения. Поэтому для решения задачи использованы осциллограммы координат гидравлического НУ в структуре САРТ при отработке скачка задания на изменение зазора валков, полученные на стане 5000, представленные на рис. 6.

Как следует из осциллограмм, показанных в первом окне, отработка задания имеет характер, близкий к апериодическому. Соответственно контур регулирования зазора можно аппроксимировать фильтром 1-го порядка с постоянной времени, равной 10 - 15 мс. При этом время выхода на уста-

Рис. 6. Реакция контура регулирования положения на скачок задания: окно 1 – сигнал задания и актуальный зазор валков; окно 2 – задание на сервоклапан; окно 3 – усилие, развиваемое гидроцилиндром

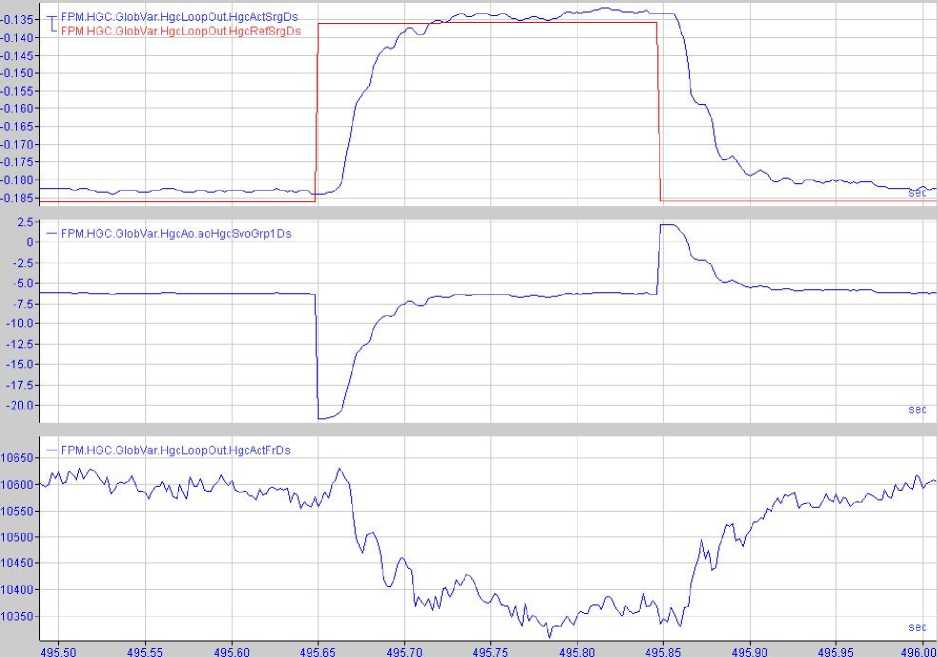

Рис. 7. Переходные процессы при различных темпах изменения зазора после захвата металла

Таблица 1

Интенсивность нарастания момента на расчетных кривых, рис. 7

Моделирование динамического процесса захвата с одновременным изменением зазора выполнено с учетом зависимостей изменения давления, полученных при различных темпах уменьшения зазора. На рис. 7 представлены расчетные кривые координат электропривода, соответствующие экспериментальным осциллограммам, две из которых приведены ниже на рис. 8. Захват металла происходит в момент времени 2,25 с. Обозначения кривых соответствуют скоростям нарастания момента, представленным в табл. 1. Переходный процесс давления при захвате имеет характер, близкий к

а)

б)

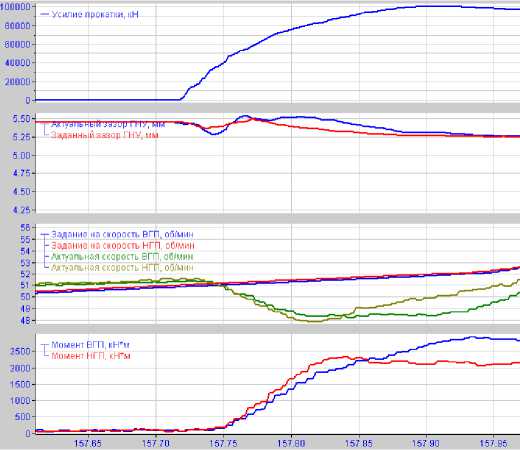

Рис. 8. Захват металла в существующей (а) и в разработанной (б) системах управления: окно 1 – усилие прокатки, кН; окно 2 – актуальный и заданный зазоры гидравлического НУ (ГНУ), мм; окно 3 – задания и скорости двигателей верхнего и нижнего валков, об/мин; окно 4 – моменты двигателей, кН·м; по горизонтальной оси – время в секундах

Таблица 2

Динамические показатели электроприводов при работе существующей и предложенной систем управления

Полученные результаты приняты при настройке блоков системы задания толщины и усилия прокатки (см. рис. 4), выполненной в виде алгоритма АСУ ТП клети стана 5000.

Результаты экспериментов

На рис. 8 представлены осциллограммы, полученные в ходе экспериментальных исследований. Результаты на рис. 8, а приведены для исходной системы, когда зазор изначально установлен равным толщине проката на выходе из клети. На рис. 8, б показаны аналогичные процессы в разработанной системе.

При существующем алгоритме управления (см. рис. 8, а) первоначальный зазор НУ установлен равным толщине листа на выходе из клети 4,4 мм. Принудительной коррекции зазора после захвата не происходит. При реализации предложенного алгоритма (см. рис. 8, б) зазор валков перед захватом установлен равным 5,45 мм, т. е. больше, чем толщина листа после прохода, которая в этом случае равна 5,25 мм. Через 0,25 с после захвата в момент времени ~ 157,9 с гидравлические НУ устанавливаются в положение, соответствующее заданной толщине листа после прохода, при этом усилие прокатки выходит на установившееся значение.

Результаты сравнения динамических показателей скоростей и моментов главных электроприводов верхнего (ВГП) и нижнего (НГП) валков в анализируемых системах представлены в табл. 2. Они подтверждают значительное уменьшение динамической ошибки регулирования скорости и полное исключение перерегулирования момента при реализации предложенного алгоритма управления. Усилие прокатки при сведении валков изменяется незначительно. По сравнению со случаем, показанным на рис. 2, эффект заключается в снижении динамических отклонений скорости и исключении колебаний момента при захвате.

Недостатком рассмотренного способа является его относительная сложность, так как необходимо согласование скоростей главных электроприводов и гидравлических приводов нажимных устройств.

Обсуждение результатов

Рассмотренный способ управления является примером реализации принципа параметрического регулирования толщины головного участка полосы путем упреждающего регулирования зазора валков перед ее входом в клеть [25]. Данный принцип реализован в электромеханических системах клетей широкополосного стана 2000 [26, 27]. Целью внедрения является компенсация раз-нотолщинности головного участка полосы, возникающей вследствие неравномерного нагрева подката на входе в непрерывную группу стана. В работах [1, 19] рассмотрена его реализация применительно к толстолистовому стану для формирования переменного профиля по длине проката в проходах с профилированием широких граней горизонтальными валками. С этой целью разработана следящая система автоматического регулирования толщины косвенного типа [28].

Вместе с тем следует учитывать, что перемещение валков после захвата оказывает влияние на толщину головного участка проката. Теоретически это может привести к увеличению концевой обре-зи, однако практические исследования, выполненные на стане 5000, не подтверждают этого предположения. Целесообразно проведение дополнительных исследований влияния изменения межвалкового зазора на разнотолщинность головного участка, а также на упомянутое выше формирование переменного профиля по длине проката.

Заключение

Представленные результаты исследований показали, что перерегулирование момента и динамическая просадка скорости зависят от темпа нарастания момента при захвате. Этот параметр определяется соотношением линейных скоростей проката и валков, температурой и формой переднего конца заготовки, соотношением зазора и толщины заготовки, а также другими факторами. Одновременное влияние этих параметров на динамические процессы достоверно описать невозможно. Соответственно практически невозможно разработать алгоритм управления, который обеспечил бы компенсацию их воздействия.

Предложенный способ автоматического регулирования зазора валков при захвате заготовки обеспечивает ограничение влияния одного из наиболее значимых факторов: соотношения предварительно установленного зазора и реальной толщины головной части заготовки.

Разработанный способ прошел опытно-промышленные испытания на стане 5000. В результате дано подтверждение снижения перерегулирования и колебаний момента на валу двигателя. В связи с этим рекомендовано внедрение предложенного алгоритма управления в АСУ ТП клети стана 5000.

Практическое применение результатов исследований рекомендуется для улучшения условий захвата проката валками черновых клетей широкополосных и сортовых станов. Поскольку разработанный алгоритм управления реализуется в программном обеспечении АСУ ТП клети, род тока электропривода и настройка системы автоматического регулирования скорости не имеют принципиального значения.

Работа выполняется при поддержке гранта Президента РФ МД-979.2017.8

Список литературы Ограничение динамических нагрузок электромеханических систем клети прокатного стана за счет регулирования зазора валков

- Басков, С.Н. Энергосиловые параметры приводов и система профилированной прокатки слябов стана 2800 / С.Н. Басков, А.С. Карандаев, О.И. Осипов // Приводная техника. - 1999. - № 1-2. - С. 21-24.

- Алгоритм расчета скоростных и нагрузочных режимов электроприводов клетей прокатного стана при прокатке толстых полос / В.В. Галкин, А.С. Карандаев, В.В. Головин и др. // Известия ТулГУ. Технические науки. Вып. 3: в 5 ч. - Тула: Изд-во ТулГУ, 2010. - Ч. 2. - С. 12-17.

- Целиков, А.И. Теория расчета усилий в прокатных станах / А.И. Целиков. - М.: Металлургиздат, 1962. - 494 с.

- Павлов, И.М. Теория прокатки / И.М. Павлов. - М.: Металлургиздат, 1950. - 610 с.

- Выдрин, В.Н. Динамика прокатных станов / В.Н. Выдрин. - Свердловск: Металлургия, 1960. - 256 с.

- Радионов, А.А. Автоматизированный электропривод для производства стальной проволоки / А.А. Радионов. - Магнитогорск: ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», 2007. - 311 с.

- Математическое моделирование взаимосвязанных электромеханических систем непрерывной подгруппы клетей прокатного стана. Часть 1. Разработка математической модели / А.А. Радионов, А.С. Карандаев, А.С. Евдокимов и др. // Вестник ЮУрГУ. Серия «Энергетика». - 2015. - Т. 15, № 1. - С. 59-73.

- DOI: 10.14529/power150108

- Снижение динамических нагрузок механического и электрического оборудования черновой подгруппы клетей стана горячей прокатки / В.Р. Храмшин, А.С. Карандаев, А.А. Радионов и др. // Машиностроение: сетевой электронный научный журнал. - 2013. - № 2. - С. 69-77.

- System for Speed Mode Control of the Electric Drives of the Continuous Train of the Hot-Rolling Mill / V.R. Khramshin, A.S. Evdokimov, G.P. Kornilov et al. // Proceedings of the 2015 International Siberian Conference on Control and Communications (SIBCON-2015). Russia, Omsk, May 21-23, 2015. - Omsk: Omsk State Technical University, 2015.

- DOI: 10.1109/SIBCON.2015.7147264

- Автоматическая коррекция скоростей электроприводов клетей стана 2000 при прокатке трубной заготовки / И.Ю. Андрюшин, В.В. Галкин, В.В. Головин и др. // Известия вузов. Электромеханика. - 2011. - № 4. - С. 31-35.

- Reduction of the Dynamic Loads in the Universal Stands of a Rolling Mill / V.R. Khramshin, A.S. Karandaev, S.A. Evdokimov et al. // Metallurgist. - 2015. - Vol. 59, no. 3-4. - P. 315-323.

- DOI: 10.1007/s11015-015-0103-8

- Технологические схемы управления электроприводами чистовой группы широкополосного стана горячей прокатки / А.С. Карандаев, В.Р. Храмшин, П.В. Шиляев и др. // VII междунар. конгресс прокатчиков: сб. тр. - М., 2007. - Т. 1. - С. 71-75.

- Согласование скоростей взаимосвязанных электроприводов клетей черновой группы прокатного стана / А.С. Карандаев, В.Р. Храмшин, А.А. Радионов и др. // Труды VII Международной (XVIII Всероссийской) научно-технической конференции по автоматизированному электроприводу. - Иваново: ФГОУ ВПО «Ивановский государственный энергетический университет», 2012. - С. 652-657.

- Карандаев, А.С. Совершенствование автоматизированных электроприводов агрегатов прокатного производства / А.С. Карандаев // Машиностроение: сетевой электронный научный журнал. - 2014. - № 1. - С. 3-15.

- Гасияров, В.Р. Математическое описание главного электропривода толстолистового стана 5000 горячей прокатки. / В.Р. Гасияров, Е.А. Маклакова // Электротехника: сетевой электронный научный журнал. - 2015. - Т. 2, № 3. - С. 62-66.

- Обоснование способов ограничения динамических нагрузок электромеханических систем клети прокатного стана / А.Г. Шубин, Б.М. Логинов, В.Р. Гасияров, Е.А. Маклакова // Электротехнические системы и комплексы. - 2018. - № 1(38). - С. 14-25. (38)-14-25

- DOI: 10.18503/2311-8318-2018-1

- Constraining the Dynamic Torque of a Rolling Mill Stand Drive / V.R. Khramshin, V.R. Gasiyarov, A.S. Karandaev et al. // Вестник ЮУрГУ. Серия «Энергетика». - 2018. - Т. 18, № 1. - С. 101-111.

- DOI: 10.14529/power180113

- Способ коррекции разнотолщинности головного участка полосы в системе автоматического регулирования толщины широкополосного стана горячей прокатки / А.С. Карандаев, В.Р. Храмшин, И.Ю. Андрюшин и др. // Электротехника. - 2013. - № 8. - С. 34-38.

- Control Methods and Systems Providing Reduced Consumption Index at Rolled Product Manufacture at Plate Mill / V.R. Khramshin, E.A. Khramshina, A.S. Karandaev et al. // Proceedings of the IEEE NW Russia Young Researchers in Electrical and Electronic Engineering Conference (EIConRus). - 2017. - P. 1540-1544.

- DOI: 10.1109/EIConRus.2017.7910865

- Математическая модель взаимосвязанных электротехнических систем непрерывной группы широкополосного стана / В.Р. Храмшин, И.Ю. Андрюшин, А.Н. Гостев, А.С. Карандаев // Машиностроение: сетевой электронный научный журнал. - 2013. - № 1. - С. 12-21.

- Математическое моделирование взаимосвязанных электромеханических систем межклетевого промежутка широкополосного стана горячей прокатки / А.С. Карандаев, В.Р. Храмшин, А.Ю. Андрюшин и др. // Изв. вузов. Электромеханика. - 2009. - № 1. - С. 12-20.

- Разработка математической модели взаимосвязанных электротехнических систем клети толстолистового прокатного стана / С.Н. Басков, В.Р. Гасияров, Б.М. Логинов и др. // Известия вузов. Электромеханика. - 2017. - Т. 60, № 6. - С. 55-64.

- Кузищин, В.А. Моделирование гидравлических нажимных устройств прокатных станов / В.А. Кузищин, Ю.Ю. Гедымин // Конструирование и исследование современных прокатных станов: сб. науч. тр. - М.: ВНИИметмаш, 1985. - С. 113-118.

- Браун, А.Е.. Некоторые вопросы динамики гидронажимных устройств / А.Е. Браун, Б.Н. Дралюк, А.Е. Тикоцкий // Электротехническая промышленность. Сер. Электропривод. - 1982. - Вып. 8. С. 1317.

- Храмшин, В.Р. Разработка электротехнических систем непрерывной группы стана горячей прокатки при расширении сортамента полос: автореф. дис. … д-ра техн. наук / В.Р. Храмшин. Магнитогорск: ФГБОУ ВПО «МГТУ», 2013. - 40 с.

- Автоматическая коррекция толщины головного участка полосы в гидро-САРТ широкополосного стана горячей прокатки / В.В. Галкин, С.А. Петряков, А.С. Карандаев, В.Р. Храмшин // Известия вузов. Электромеханика. - 2011. - № 4. - С. 46-50.

- Study of Thickness Control of Strip Head Section Using Mathematical Simulation Methods / V.R. Hramshin, A.S. Karandaev, A.A. Radionov, R.R. Hramshin // Вестник ЮУрГУ. Серия «Энергетика». - 2013 - Вып. 13, № 1. - С. 144-151.

- Automatic Gauge Control System with Combined Control of the Screw-Down Arrangement Position / A.S. Karandaev, A.A. Radionov, V.R. Khramshin et al. // 12th International Conference on Actual Problems of Electronic Instrument Engineering (АPEIE). - Novosibirsk, 2014. - Vol. 1. - С. 88-94.

- DOI: 10.1109/APEIE.2014.7040794