Охлаждение полимерных материалов в аддитивных технологиях в условиях стационарного теплообмена

Автор: Дрюков В.В., Котов А.А., Кузьменков С.М.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (37), 2019 года.

Бесплатный доступ

Объектом исследований является охлаждение полимерных материалов в аддитивных технологиях. Целью работы является изучение охлаждения полимерных материалов при обдуве зоны затвердевания в 3d-принтере потоком воздуха через сопло охлаждения. В результате выполненных расчетов по предложенной методике показано, что применение обдува зоны затвердевания полимерных материалов потоком воздуха через сопло охлаждения позволяет при скорости потока w = 8,5 м/с сократить время охлаждения материала практически в 2 раза, что, в свою очередь, дает возможность увеличить производительность печати. Кроме того, охлаждение строго направленным потоком воздуха через сопло устраняет необходимость тепловой защиты печатающей головки 3d-принтера, возникающей при применении вентиляторов обдува.

Полимерные материалы, аддитивные технологии, охлаждение, конструкция 3d-принтеров

Короткий адрес: https://sciup.org/142221905

IDR: 142221905 | УДК: 678.5:004.356 | DOI: 10.24411/2079-7958-2019-13704

Текст научной статьи Охлаждение полимерных материалов в аддитивных технологиях в условиях стационарного теплообмена

В.В. Дрюков*, А.А. Котов, С.М. Кузьменков, Витебский государственный технологический университет

ОХЛАЖДЕНИЕ, ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, АДДИТИВНЫЕ ТЕХНОЛОГИИ, КОНСТРУКЦИЯ 3D-ПРИНТЕРОВ

Объектом исследований является охлаждение полимерных материалов в аддитивных технологиях.

Целью работы является изучение охлаждения полимерных материалов при обдуве зоны затвердевания в 3d-принтере потоком воздуха через сопло охлаждения.

В результате выполненных расчетов по предложенной методике показано, что применение обдува зоны затвердевания полимерных материалов потоком воздуха через сопло охлаждения позволяет при скорости потока w = 8,5 м/с сократить время охлаждения материала практически в 2 раза, что, в свою очередь, дает возможность увеличить производительность печати. Кроме того, охлаждение строго направленным потоком воздуха через сопло устраняет необходимость тепловой защиты печатающей головки 3d-принтера, возникающей при применении вентиляторов обдува.

COOLING, POLYMERIC MATERIALS, ADDITIVE

TECHNOLOGIES, STATIONARY HEAT EXCHANGE

The research object is the cooling of polymeric materials in additive technologies.

The purpose of the work is the study of the cooling of polymeric materials while blowing a solidification zone in 3d-printer with air flow through a cooling nozzle.

As a result of the calculations performed according to the proposed methodology, it was demonstrated that blowing the zone of solidification of polymeric materials by air flow through the cooling nozzle allows for a flow rate of w = 8.5 m/s to reduce the cooling time of the material by almost 2 times, which, in turn, enables to increase printing performance. In addition, cooling with a strictly directed air flow through the nozzle eliminates the need for thermal protection of the print head of a 3d-printer that occurs when blowing fans are used.

В настоящее время в Республике Беларусь на ряде предприятий ведется разработка конструкций 3d-принтеров, пригодных для серийного производства. При этом одной из важнейших проблем является реализация охлаждения материала в процессе печати. Охлаждение нанесенного слоя до температуры несколько ниже температуры размягчения [1] необходимо для получения высокой адгезии между слоями нано- симого полимерного материала и предотвращения растекания наплавляемого слоя.

Целью работы является исследование охлаждения полимерных материалов в аддитивных технологиях при обдуве зоны затвердевания потоком воздуха через сопло охлаждения.

Охлаждение полимерных материалов при 3d-печати является, строго говоря, нестационарным процессом. Но в процессе нанесения ма- териала и скорость перемещения печатающей головки 3d-принтера, и скорость подачи филамента, и количество затрачиваемого для его расплавления тепла во времени практически не изменяются. Неизменной при этом является также и скорость потока охлаждающего воздуха. Таким образом, мощность отводимого теплового потока будет постоянной, что позволяет в первом приближении рассматривать при создании математической модели, описывающей охлаждение нанесенного материала, этот процесс как стационарный. Однако следует иметь в виду, что выводы, полученные в результате применения такой модели, носят оценочный характер.

В большинстве конструкций современных 3d-принтеров предусматривается установка одного или нескольких вентиляторов, которые обеспечивают охлаждение распечатываемой модели. Однако такой метод имеет существенные недостатки. Во-первых, это относительно низкая эффективность охлаждения, а во-вторых, возникает необходимость тепловой защиты самой печатающей головки 3d-принтера. Охлаждение печатающей головки является недопустимым, поскольку это может привести к застыванию в ней полимерного материала при определенных режимах печати, что вызовет закупорку сопла экструдера и остановку процесса печати.

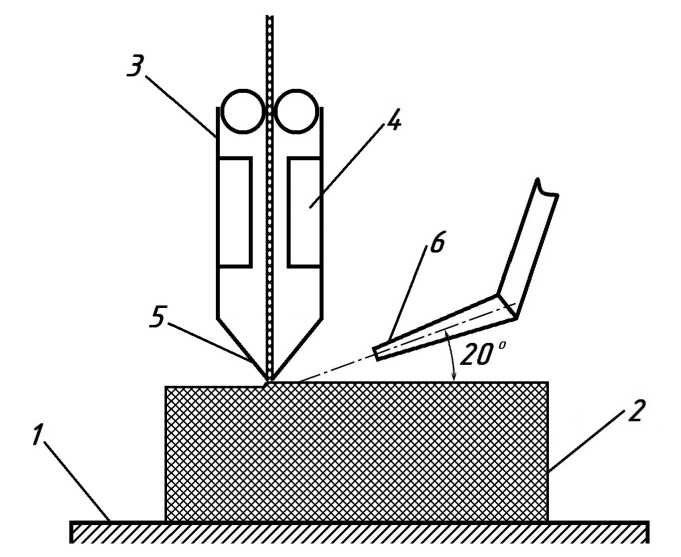

Для интенсификации процесса охлаждения и обеспечения требуемой прочности соединения наплавляемого материала с нижележащим слоем предлагается использовать обдув зоны наплавки потоком воздуха через специальное сопло охлаждения, направленное вдоль наплавляемого слоя под углом порядка 20° к горизонтали (рисунок 1).

Количество выделяющейся в процессе охлаждения нанесенного слоя тепловой энергии может быть определено по уравнению

Q = Р^т/С-^ , Bm , (1)

где ρ – плотность наплавляемого материала, кг/м3 ; У л. - объем выдаваемого материала, м3(с ; c -теплоемкость материала, Дж/кгтрад ; A t - изменение температуры в зоне наплавки, °C .

Параметры процесса нанесения полимерного материала при 3d-печати могут изменяться в достаточно широких пределах, однако наиболее часто применяются: диаметр печатающего сопла d = 0,4 мм ; высота наносимого слоя 8 = 0,1^0,2 мм ; толщина стенки s = 0,8^1,6 мм ; скорость печати wne4 = 60 мм/с . Объем выдаваемого ма-

Рисунок 1 – Схема охлаждения потоком воздуха через сопло:

1 – стол; 2 – формируемое изделие; 3 – экструдер; 4 – нагревательный блок; 5 – сопло экструдера;

6 – сопло системы охлаждения

териала при этом составляет в среднем У пл = 5 мм3/с = 5 • 10 -9 м3/с .

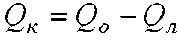

При определении мощности теплового потока Q o , отдаваемого с поверхности наплавляемого материала, необходимо учитывать как конвективный, так и лучистый теплообмен:

Мощность теплового потока, отдаваемого излучением Q л , рассчитывается в соответствии с законом Стефана-Больцмана [2]:

где ε – степень черноты поверхности тела; С0 = 5,67 Вт/м2 трад4 - коэффициент излучения абсолютно черного тела; F - площадь зоны охлаждения; Тст и Тж - средние абсолютные температуры поверхности тела и окружающей среды соответственно.

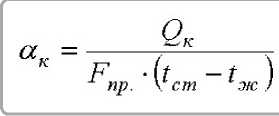

При расчете мощности конвективного теплового потока Q K применяется уравнение Ньюто-на-Рихмана:

Q = a-F • \trm —t,_ ) (4)

,

Pr - критерий Прандтля.

Здесь l - определяющий размер тела, Х ж - коэффициент теплопроводности окружающей среды, v ж - коэффициент кинематической вязкости окружающей среды, β – коэффициент объемного температурного расширения окружающей сре-ды, g = 9,81 м/с2 - ускорение свободного падения, A t - температурный напор между поверхностью тела и окружающей средой. Значения физических параметров среды ( А ж , v ж , Pr ) определяются по таблице параметров воздуха [2] в зависимости от определяющей температуры, значение коэффициента объемного температурного расширения для газообразных веществ

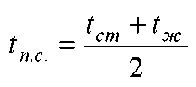

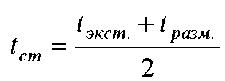

В нашем случае определяющим размером будет являться ширина зоны охлаждения, равная толщине стенки ( l = s ),а определяющей температурой является средняя температура пограничного слоя:

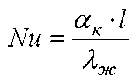

где а к - коэффициент теплоотдачи конвекцией. Для нахождения значения коэффициента теплоотдачи конвекцией необходимо использовать критериальные уравнения.

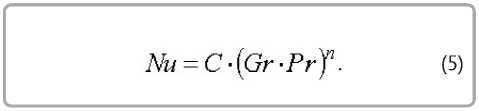

При свободной конвекции критериальное уравнение в общем случае имеет вид:

В этом уравнении: Nu - число Нуссельта,

, 0С .

В случае свободной конвекции с горизонтальной поверхности при верхнем ее расположении при ( Gr•Pr ) < 2 • 107 критериальное уравнение принимает вид [3]

. (10)

;

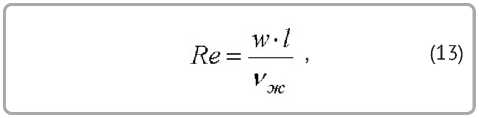

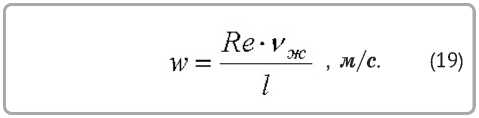

При вынужденной конвекции критериальное уравнение при движении среды вдоль под углом 20° к поверхности [2] для случая ламинарного движения, что имеет место при Re = 5^1 • 10 3 , принимает вид

Gr - критерий Грасгофа,

№ = 0,3-Де0’5 -Pr038 , (11)

а для случая турбулентного движения, что имеет место при Re = 1 • 103÷2 • 105, вид

температуры в зоне наплавки

Nu = 0,15 ■ Re0’6 -Pr03S . (12)

Время охлаждения зоны печати, как было установлено в результате проведенных экспериментов, должно составлять порядка τ охл. = 0,8 ñ .

Количество отводимого при охлаждении тепла получим равным

В этом уравнении Re – критерий Рейнольдса,

Qo= — , Âò . (15)

T охл.

Средняя температура поверхности материала по всей зоне охлаждения тогда будет равна где w – скорость потока.

В этом случае определяющим размером будет являться ширина зоны охлаждения ( l = s ), а определяющей температурой – средняя температура окружающей среды tæ .

Значения физических параметров (температура плавления t пл . , температура экструзии týêñò. , температура размягчения tразм. , плотность ρ , массовая теплоемкость c ), наиболее часто используемых для 3d-печати полимерных материалов, приведены в таблице 1.

Проведем расчет требуемой скорости охлаждающего воздушного потока для 3d-печати при использовании различных материалов.

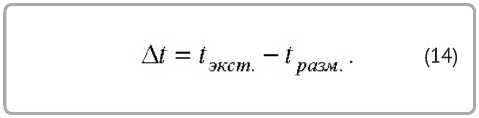

Количество выделившегося тепла определяется согласно формуле (1), при этом изменение

, oC . (16)

Принимая значение степени черноты для полимерных материалов ε = 0,7, мощность теплового потока, отдаваемого излучением, определяем в соответствии с законом Стефана-Больцмана (3). При этом, как правило, температура окружающей среды tæ принимается равной 20 °C . Площадь зоны охлаждения F = 57,6 ìì2 = 5,76 • 10-5 ì2 .

Тогда, в соответствии с формулой (2), за счет конвективного теплообмена необходимо отвести

|

Таблица 1 – Физические свойства материалов для 3d-печати |

|||||

|

Материал |

t пл. , °C |

t ýêñò. , °C |

t разм. , °C |

ρ , кг/м3 |

c, Дж/кг•град |

|

ABS-пластик |

210 |

270 |

105 |

1040 |

1350 |

|

PLA-пластик |

180 |

230 |

50 |

1250 |

1270 |

|

PETG-пластик |

220 |

240 |

80 |

1270 |

1030 |

|

HIPS-пластик |

210 |

240 |

97 |

1050 |

1190 |

|

BFNylon-пластик |

220 |

260 |

120 |

1130 |

1310 |

|

PC-пластик |

300 |

310 |

135 |

1200 |

1100 |

|

PC/ABS-пластик |

240 |

260 |

127 |

1110 |

1150 |

|

ASA-пластик |

220 |

270 |

100 |

1080 |

1330 ___J |

, Вт . (17)

Исходя из уравнения Ньютона-Рихмана (4), коэффициент теплоотдачи конвекцией при этом должен составлять

Вт/м^град . (18)

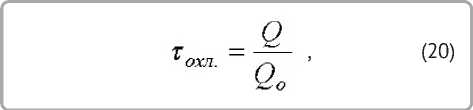

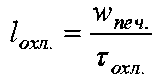

риалов при тех же условиях, без обдува поверхности материала и в случае применения обдува потоком воздуха со скоростью w = 8,5 м/с . Время охлаждения наплавляемого материала τ охл . при этом определяется как

длина зоны охлаждения 1мл , на протяжении которой происходит затвердевание пластика – как

Рассчитав значение числа Нуссельта по формуле (6), из критериального уравнения (11) или (12) находим величину критерия Рейнольдса. Из формулы (13), необходимая скорость потока охлаждающего воздуха равна

.

Полученные результаты приведены в таблице 2.

Таким образом видно, что при данных условиях необходимая скорость охлаждающего потока воздуха в зависимости от вида используемого для печати пластика изменяется в пределах от 3,67 м/с до 22,08 м/с и в среднем составляет около 8,5 м/с .

По формулам (2)–(4), (6)–(9), с использованием уравнений (10) и (11), проведем тепловой расчет процессов 3d-печати полимерных мате-

Результаты расчетов приведены в таблице 3. ВЫВОДЫ

-

1. Полученные результаты показывают, что применение обдува зоны затвердевания полимерных материалов потоком воздуха через сопло охлаждения позволяет при скорости потока w = 8,5 м/с сократить время охлаждения материала практически в 2 раза, что, в свою очередь, дает возможность увеличить производительность печати.

-

2. Охлаждение строго направленным потоком воздуха через сопло устраняет необходимость тепловой защиты печатающей головки 3d-прин-тера, возникающей при применении вентиляторов обдува.

Таблица 2 – Параметры процессов теплоотдачи при 3d-печати

Материал

Q, Дж

^ °C

Qo, Вт

Q „ , Вт

QK, Вт

а к, Вт/м2 •град

Re

w, м/с

ABS-пластик

1,158

187,5

1,448

0,086

1,362

141,2

620

7,78

PLA-пластик

1,429

140

1,787

0,051

1,736

251,2

1759

22,08

PETG-пластик

1,046

160

1,308

0,064

1,244

154,3

741

9,29

HIPS-пластик

0,893

168,5

1,116

0,069

1,047

122,4

466

5,85

BFNylon-пластик

1,036

190

1,295

0,088

1,207

123,3

475

5,96

PC-пластик

1,155

222,5

1,444

0,122

1,322

113,3

399

5,01

PC/ABS-пластик

0,849

193,5

1,061

0,092

0,969

97,0

293

3,67

ASA-пластик

1,221

185

1,526

0,084

1,442

151,7

716

8,98

Таблица 3 – Результаты интенсификации охлаждения зоны 3d-печати

|

Материал |

Qo, Вт |

Т охл , С |

1 охл, ^ |

|||

|

без обдува |

с обдувом |

без обдува |

с обдувом |

без обдува |

с обдувом |

|

|

ABS-пластик |

0,784 |

1,478 |

1,47 |

0,78 |

88,5 |

47,0 |

|

PLA-пластик |

0,699 |

1,382 |

2,04 |

1,03 |

122,6 |

62,0 |

|

PETG-пластик |

0,661 |

1.280 |

1,58 |

0,82 |

94,8 |

49,0 |

|

HIPS-пластик |

0,636 |

1,218 |

1,40 |

0,73 |

84,2 |

43,9 |

|

BFNylon-пластик |

0,750 |

1,409 |

1,38 |

0,74 |

82,9 |

44,1 |

|

PC-пластик |

0,890 |

1,631 |

1,30 |

0,71 |

77,9 |

42,5 |

|

PC/ABS-пластик |

0,688 |

1,289 |

1,23 |

0,66 |

74,1 |

39,5 |

|

ASA-пластик |

0,692 |

1,505 |

1,76 |

0,81 |

105,8 |

48,6 |

Список литературы Охлаждение полимерных материалов в аддитивных технологиях в условиях стационарного теплообмена

- Повышение качества 3d - печати с помощью охлаждения, 2016, [Электронный ресурс]. - Режим доступа https://habr.com/ru/post/179533/. - Дата доступа 12.10.2019.

- Нащокин, В. В. (2009), Техническая термодинамика и теплопередача, Москва, 469 с.

- Исаченко, В. П., Осипова, В. А., Сукомел, А. С. (2014), Теплопередача, Москва, 416 с.

- Как правильно печатать филаментом PLA, 2017, [Электронный ресурс]. - Режим доступа https://rusabs.ru/blogs/blog/PLA-Filament-Printing. - Дата доступа 03.10.2019.