Оперативный контроль и диагностика оборудования

Автор: Лепеш Григорий Васильевич, Куртов Владимир Николаевич, Мотылев Николай Геннадьевич, Красильников Александр Юрьевич, Телятников Станислав Викторович, Чилипенко Алексей Леонидович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 3 (9), 2009 года.

Бесплатный доступ

Разработана серия переносных виброизмерительных приборов, предназначенных для оперативного оценивания технического состояния и своевременного выявления возможных дефектов оборудования различного назначения. Обоснована методика измерения и приведен пример экспериментального определения собственной частоты механической системы при импульсном воздействии с помощью одноканального или многоканального регистратора-анализатора вибрационных сигналов.

Виброметр, оценка состояния, прогнозирование остаточного ресурса, собственные частоты

Короткий адрес: https://sciup.org/148185802

IDR: 148185802 | УДК: 620.178.5

Текст научной статьи Оперативный контроль и диагностика оборудования

Обеспечение надежной и безопасной работы оборудования во многом связано с внедрением и использованием методов неразрушающего контроля. Наиболее простым и информативным параметром для комплексной оценки состояния агрегата является вибрация. Для определения параметров вибраций используется большой спектр переносной виброизме-рительной аппаратуры, начиная от простейших виброметров, позволяющих определять общее состояние агрегата, согласно существующим нормативным документам, заканчивая современными анализаторами вибрации для выявления неисправных узлов и многоканальными переносными исследовательскими комплексами

Переносные виброизмерительные приборы предназначены для оперативного оценивания технического состояния и своевременного выявления возможных дефектов оборудования различного назначения в целях обеспечения безаварий- ной работы машин и агрегатов, предотвращения аварийных остановов, проведения ремонтных работ по фактическому состоянию, снижения затрат на проведение ремонтов.

Традиционные подходы к проведению технического обслуживания заключаются в проведении запланированных ремонтов через заданные интервалы времени. Однако при системе плановопредупредительных ремонтов высока вероятность преждевременного вывода в ремонт вполне работоспособного оборудования или, наоборот, эксплуатации в межремонтный период оборудования с дефектами, что может привести к авариям с существенными экономическими потерями.

Вследствие указанных причин всё большее применение получает стратегия технического обслуживания оборудования по его фактическому состоянию и проведению ремонтов только тогда, когда результаты соответствующих измерений указывают на его необходимость. Как показывает статистические данные, организация ремонтов по фактическому состоянию увеличивает ресурс оборудования на 404-60% и снижает удельные годовые затраты на ремонт на 30 40% от стоимости основных фондов.

Техническое обслуживание на основе фактического состояния оборудования требует наличия точных и надёжных результатов измерений показателей состояния этого оборудования. При этом может использоваться целый ряд параметров, к которым относятся температура, токовая нагрузка, давление масла и др. Причем, как показывает практика, достаточно информативными данными для оценивания состояния промышленного оборудования являются механические колебания. Как правило, при возникновении дефектов или ухудшении состояния машин (при разбалансировке валов, возникновении неисправностей подшипников или шестерней, расцентровке валов и др.) происходит изменение (возрастание) уровней механических колебаний. Вследствие этого измерение, контроль и анализ механических колебаний промышленного оборудования обеспечивают надёжную оценку его состояния.

Техническое обслуживание оборудования по фактическому состоянию предполагает решение следующих основных задач:

-

- измерение эксплуатационных уровней вибрации и оценка их соответствия допустимым нормам;

-

- контроль технического состояния и обнаружение дефектных элементов конструкций;

-

- прогнозирование остаточного ресурса оборудования, его элементов и узлов;

-

- уточнение состава и объема ремонтных работ, их планирование и исполнение.

Организация контроля и комплексной диагностики промышленно - технологического оборудования может быть эффективно реализована на базе мобильных многофункциональных информационно-измерительных систем специалистами централизованного подразделения, выполняющего работы по оперативному решению производственных задач на различных участках производства.

В Научно-исследовательском институте комплексных испытаний оптико -электронных приборов (НИИКИ ОЭП) разработан ряд переносных и стационарных приборов и систем для контроля, защиты и комплексной диагностики промышленного оборудования . Опытная эксплуатация образцов аппаратуры показала эффективность их использования для оценивания состояния машин и агрегатов различного назначения, выявления возможных дефектов и выполнения ремонтных работ по фактическому состоянию.

Организация централизованного контроля оборудования промышленных предприятий может быть успешно реализована при использовании серии переносных приборов, обеспечивающих решение различных задач вибрационного контроля, оценки технического состояния и выполнения работ по ремонту и виброналадке машин и агрегатов.

Малогабаритные измерители вибрации серии ВТ используются для оперативного контроля вибрационного состояния машин и агрегатов различного назначения. Обеспечивают оперативное измерение среднеквадратического значения виброскорости в диапазоне частот (10-1000)Гц на элементах и узлах работающего оборудования. Результаты измерения отображаются на жидкокристаллическом индикаторе. В состав прибора (рис.1) входит измерительный блок, пьезоакселерометр с магнитной плашкой и зарядное устройство.

Виброметры ВМ (рис.2) предназначены для оперативного контроля вибрационного состояния промышленного оборудования, вибродиагностических из- мерений и балансировки роторов в собственных опорах. Обеспечивается измерение виброперемещения, виброскорости и виброускорения в фикcированных и перестраиваемых диапазонах частот, фазовых углов, частоты вращения и проведение оперативного спектрального анализа.

Рисунок 1. Малогабаритные измерители вибрации серии ВТ

Виброметр ВМ-01 изготовлен в виде малогабаритного переносного измерительного прибора.

Комплект измерительных датчиков включает в свой состав однокомпонентный ICP вибропреобразователь и датчик частоты вращения (тахометрический датчик). Имеется автономное аккумуляторное питание и сетевой адаптер.

Регистрация измерительных сигналов производится в виде временных последовательностей виброускорения. Для расчета параметров вибрации перемещения, скорости и ускорения используются методы цифровой обработки данных и спектрального анализа временных последовательностей.

Аналого-цифровое преобразование сигналов производится на базе 16-разрядного АЦП, что обеспечивает высокий динамический диапазон входного тракта (возможность устойчиво регистрировать вибрационные сигналы высокого и низкого уровня).

Измерение частоты вращения ротора и фазовых углов производится бесконтактным датчиком частоты вращения (оптикоэлектронным, вихретоковым или магнит- ным). Имеется функция определения частоты вращения ротора по сигналу вибропреобразователя без установки датчика частоты вращения.

Рисунок 2. Виброметр ВМ-01

Прибор обеспечивает измерение среднеквадратических уровней виброперемещения, виброскорости и виброускорения, гармонических составляющих спектра вибрации, частоты вращения, фазового угла, эксцесса, пик-фактора. Диапазон частот измерения параметров вибрации конфигурируется Пользователем.

Функции расчета эксцесса и пик-фактора используются для диагностики подшипников качения и скольжения, а так же диагностирования нестабильности механических колебаний.

Для визуального контроля механических колебаний и фазовых углов прибор комплектуется светодиодным стробоскопом.

Допускается подключение измерительных датчиков кабелями-удлинителями длиной до 100м.

Приборы серии ВТБ (виброметр-тахометр-балансировщик) (рис.3) являются простыми, портативными виброиз-мерительными приборами, предназначенными для виброконтроля, диагностики и наладки широкого класса механизмов роторного типа электродвигателей, насосов, вентиляторов, компрессоров, турбин, генераторов. Их использование обеспечивает объективный количественный контроль текущего технического со- стояния механизмов и позволяет технически обоснованно определить необходимые сроки, объем и содержание ремонтных и наладочных работ, а также контролировать качество выполненных работ.

С использованием приборов серии ВТБ обеспечивается решение задач по контролю текущего технического состояния механизмов в соответствии с ведомственными нормативами или рекомендациями стандарта ГОСТ-ISO-10816–97, выполнение необходимых измерений и расчетов по динамической балансировке роторов на месте их установки при эксплуатационных режимах в одной или нескольких плоскостях; ведение базы данных виброизмерений, прогнозирование остаточного ресурса механизмов, сроков технического обслуживания и ремонта.

Рисунок 3 . Вибротестер-балансировщик ВТБ

Виброметр-анализатор МВК (рис.4) является мобильной автономной контрольно-измерительной системой, предназначенной для оперативной регистрации, обработки и анализа сигналов от датчиков различного типа на месте эксплуатации промышленного оборудования при выполнении ремонтных и диагностических работ.

Виброметр-анализатор МВК обеспечивает многоканальную регистрацию вибрационных сигналов, расчет виброди-агностических параметров промышленного оборудования различного назначения в режимах нормальной эксплуатации, при пусках и остановах. Виброметр-анализатор МВК обеспечивает также решение задач по измерению параметров устройств и механизмов систем регулирования турбогенераторов при выполнении работ по их настройке, наладке и испытаниям.

Рисунок 4. Виброметр-анализатор многофункциональный МВК

Виброметр-анализатор МВК реализуется на базе портативного компьютера NoteBook с блоком регистрации данных и позволяет производить измерение, обработку, контроль, отображение и хра- нение динамических сигналов с датчиков различного назначения - вибрационных, давления, линейных и угловых перемещений, тахометра, коммутационных реле и др.

Входящий в состав прибора портативный компьютер, позволяет выполнять обработку и анализ вибрационных сигналов непосредственно на месте эксплуатации исследуемого оборудования, что позволяет пользователю оперативно полу- чать необходимую информацию для анализа и принятия решений.

Виброметр-анализатор МВК обес- печивает решение следующих основных задач вибрационного контроля:

регистрация, обработка и экспресс-анализ вибрационных сигналов;

расчёт и отображение времен- ных и спектральных характеристик;

формирование и ведение банка данных вибрационных характеристик оборудования;

регистрация и отображение виброударных процессов, расчёт резонансных характеристик механических систем;

регистрация скоростных харак- теристик машин с вращающимися валами при остановах и пусках;

динамическая балансировка роторов в собственных опорах;

контроль соответствия уровней вибрации санитарным нормам.

Виброметр-анализатор МВК изготавливается в виде переносного прибора, размещенного в транспортировочном кейсе.

Своевременный контроль технического состояния и распознавание возможных дефектов на ранних стадиях их развития способствует продлению ресурса работы промышленного оборудования и выполнению ремонтных работ только при наличии конкретных дефектов. Применение переносных приборов для оперативного контроля и диагностики промышленного оборудования позволяет обоснованно продлить межремонтный период, повысить эффективность использования машин и агрегатов, предупредить возможные аварии и экологические катастрофы.

Централизованный контроль оборудования промышленных предприятий может быть успешно реализован при использовании серии переносных приборов, обеспечивающих решение различных задач по вибрационной диагностике, оценке технического состояния, и выполнению ремонтных работ по фактическому состоянию машин и агрегатов.

Одним из самых распространенных методов анализа виброакустических сигналов является спектральный анализ с равномерным или логарифмическим шагом по частоте. Суть метода заключается в разложении сигнала на набор гармонических колебаний. Рассмотрим его на примере экспериментального определения собственных частот лопаток роторов турбин методом ударного возбуждения.

Экспериментальное определение собственных частот лопаток роторов турбин проводится в целях отстройки собственных частот колебаний лопаток (пакета) от рабочей частоты вращения ротора, обнаружения ослаблений опрессовки оснований лопаток и обрывов бандажей крепления.

Возможные дефекты в лопатках (пакетах) определяются по отклонению их собственных частот от нормированных значений.

Собственные частоты лопаток определяются экспериментально при вибрационных испытаниях посредством возбуждения собственных колебаний при импульсном (ударном) воздействии.

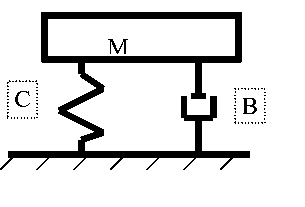

Лопатка рассматривается в виде механической системы состоящей из одного твердого недеформируемого тела с одной степенью свободы, соединенного с основанием упруго-демпфирующим элементом (рис.1).

Колебания твердого тела, образующего механическую систему, описы- ваются линейным дифференциальным уравнением где: М - масса твердого тела, B, C - коэффициенты демпфирования и жестко-стости; q – обобщенная координата твердого тела; x – обобщенная сила.

Применяя к уравнению (1) преобразование Фурье получим выражение для частотной области

M+i , (2) где: – значение круговой частоты, i – мнимая единица.

Рисунок 1. Схема механической системы с одной степенью свободы

Введем выражение для комплексного коэффициента динамичности и запишем уравнение (1) в следующем виде

Отсюда получим выражение для обобщенной координаты

Введем обозначение для частотной ха- рактеристики

W(iw) =

Тогда уравнение (5) может быть пред- ставлено также в виде . (7)

Используя коэффициенты уравнений (12) введем обозначение для собственной частоты механической системы

и приведенного коэффициента демпфирования

. (9)

Собственная частота и приведенный коэффициент демпфирования являются обобщенными параметрами механической системы, характеризующими ее реакцию на внешнее воздействие.

Рассмотрим случай воздействия на механическую систему сканирующего синусоидального воздействия единичной амплитуды.

В этом случае в выражении (7) для установившихся колебаний на каждой частоте синусоидального воздействия можно принять X(iw) =1 и выражение (7) принимает вид

. (10)

Представим обобщенную координату в (10) как любую комплекс ную величину в виде амплитудной и фазовой характеристик.

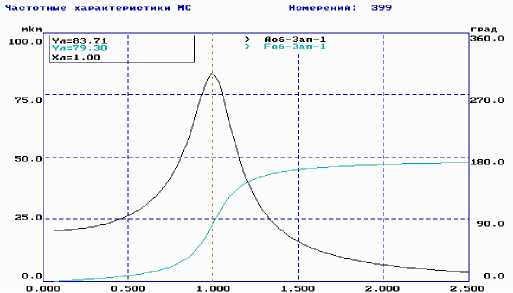

На рис.2 представлены графики амплитудной и фазовой частот ных характеристик тестовой механической системы, где по оси Oy даются значения нормированной частоты синусоидального воздействия

. (11)

Как видно из рис.2 при , т.е.

частоте внешнего воздействия близком к значению собственной частоты механической системы наблюдается существенное возрастание (резонанс) амплитуды механических колебаний. Значение фазовой характеристики при этом близко к значению 90 град.

Величина возрастания амплитуды при резонансе определяется приведенным коэффициентом демпфирования – чем меньше значение , тем выше значение амплитуды колебаний.

Рисунок 2. Амплитудная Лоб(<у) и фазовая <^об(<у) частотные характеристики механической системы

Таким образом, собственная частота механической системы может быть определена по ее амплитудной частотной характеристике. Значение собственной частоты механической системы соответствует максимуму амплитудной частотной характеристики.

Рассмотрим свободные колебания механической системы с одной степенью свободы. Полагаем, что причиной свободных колебаний механической системы является импульсная нагрузка, под воздействием которой твердое тело механической системы сместилось от положения равновесия на величину q о и имеет скорость q 0'.

Примем, что при импульсной нагрузке время действия внешней силы существенно меньше периода свободных колебаний Т механической системы в выражении (8) Фурье-преобразование X(ica) представим в виде конечного импульса силы J , т.е. X(ia>) = J. Выражение (8) в этом случае принимает вид:

Q(iw) = W(ia))^ . (12)

Следовательно, при импульсном воздействии на механическую систему внешней силы Фурье-образ реакции пропорционален частотной характеристике данной механической системы.

Временная форма q ( t ) реакции механической системы на импульсное воздействие определяться выражением

q(t) = ехр(—prt)\Ci • cos(pAt) + Ct • sin/? 1 (13)

или

q(t) = А • ехр(—prt)\CA • cos(ptt)

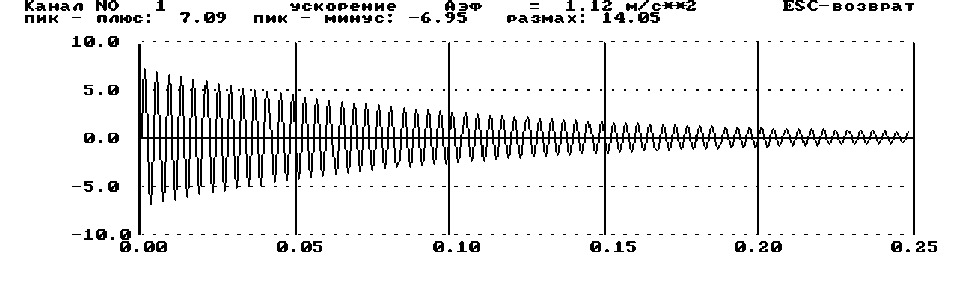

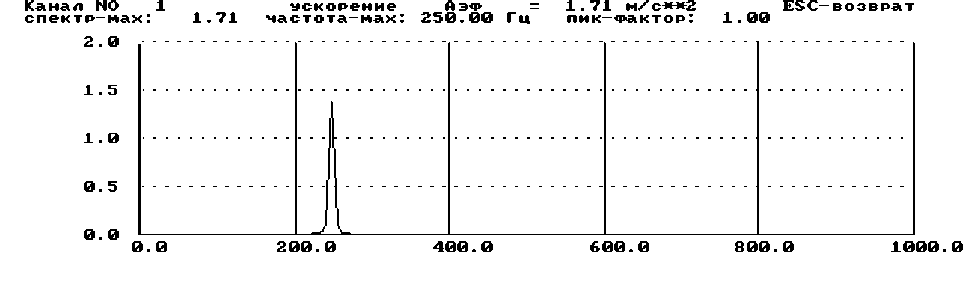

+ рг = ^Ал^-ф^ - 0?; A = ^C^ + C22; Ci = q0; C2 = Qo/2mpr; W = ~ ^/c^ t-текущее время. Выражение (13) описывает затухающие свободные колебания механической системы. Графики затухающих свободных колебаний q(t) и амплитудная частотная характеристика | QUco) тестовой механической системы приведены на рис.3 и рис.4. соответственно. Таким образом, для определения собственной частоты механической системы при импульсном внешнем воздействии необходимо выполнить регистрацию свободных колебаний, произвести их Фурье-преобразование и в точке максимального значения амплитудной частотной характеристики зафиксировать значение искомой собственной частоты. Экспериментальное определение собственной частоты механической системы при импульсном воздействии производится с помощью одноканального или многоканального регистратора-анализатора вибрационных сигналов. Рисунок 3. Затухающие свободные колебания тестовой механической системы В состав измерительного прибора должны входить следующие функциональные блоки: - синхронизации; - регистрации вибрационного сигнала; - Фурье-анализа и обработки вибрационного сигнала; - отображения измерительных и расчетных данных; - документирования результатов. Выполнение измерений производится следующим образом. На исследуемый механический объект устанавливаются один или более виброизмерительных датчиков и производится подготовка прибора к выполнению измерений. В момент импульсного воздействия блок синхронизации должен обеспечить запуск схемы регистрации вибрационного сигнала с виброизмери-тельных датчиков и их регистрацию. Рисунок 4. Амплитудная частотная характеристика затухающих свободных колебаний тестовой механической системы (собственная частота – 250.56 Гц) Импульсное воздействие создается при ударе по механическому объекту, например, молотком через прокладку с подобранной жесткостью для формирования импульсного воздействия необходимой амплитуды и длительности. Полученный при измерениях вибрационный сигнал подвергается Фурье-преобразованию с последующим расчетом амплитудной частотной характеристики. Собственная частота механической системы определяется по максимуму амплитудной частотной характеристик расчетным путем или при визуальном контроле. Полученные результаты документируются в протоколах измерений. Анализ результатов измерений собственных частот заключается в статистической обработке значений собственных частот лопаток одинакового конструктивного исполнения. При обработке измерений оценивается отклонение измеренного значения собственной частоты лопатки от нормированного (типового) значения. Основной причиной, приводящей к изменению собственных частот лопаток роторов, является изменение их жесткости, причем при уменьшении жесткости крепления (материала) лопатки, ее собственная частота уменьшается. Причинами уменьшения жесткости как правило являются следующие три: - ослабление крепления основания лопатки в теле ротора; - дефекты бандажей крепления лопаток в пакеты (при объединении лопаток в пакеты); - дефекты самой лопатки. Нормированное (типовое) значение собственной частоты лопатки (пакета) определяется или расчетным путем [2], или при статистической обработке результатов измерений для лопаток роторов не имеющих дефектов.