Определение диапазона изменения параметров напряжённо-деформированного состояния металла при непрерывной прокатке труб

Автор: Аль-Кхузаи Ахмед Салим Олейви, Широков Вячеслав Вячеславович, Выдрин Александр Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Процессы продольной горячей прокатки бесшовных труб на оправке и без оправки широко используются на современных трубопрокатных агрегатах. При анализе технологии производства труб необходимо учитывать множество факторов, поэтому для определения влияния каждого из них на качество готовых труб целесообразно использовать компьютерное моделирование. На сегодняшний день известно довольно много программ, позволяющих моделировать процессы горячей прокатки методом конечных элементов. Одним из обязательных условий получения достоверных результатов при моделировании является корректный расчёт величины сопротивления металла пластической деформации. В данной работе при помощи компьютерного моделирования были определены диапазоны, в которых изменяются основные параметры, определяющие величину сопротивления пластической деформации. В программе QForm была промоделирована прокатка трубы на плавающей оправке в первых четырёх клетях непрерывного двухвалкового стана. Получены максимальные значения для таких величин, как скорость и величина деформации в клети, а также диапазон изменения температуры металла.

Сопротивление пластической деформации, метод конечных элементов, непрерывная прокатка

Короткий адрес: https://sciup.org/147232531

IDR: 147232531 | УДК: 621.7.01 | DOI: 10.14529/met190109

Текст научной статьи Определение диапазона изменения параметров напряжённо-деформированного состояния металла при непрерывной прокатке труб

Процессы продольной горячей прокатки бесшовных труб на оправке и без оправки широко используются на современных трубопрокатных агрегатах (ТПА). На непрерывном раскатном стане обычно прокатывают бесшовные трубы одного, двух или трёх наружных диаметров, весь сортамент требуемого наружного диаметра с заданной толщиной стенки получают на редукционно-растяжных и калибровочных станах.

С каждым годом к горячекатаным бесшовным трубам ужесточаются требования, предъявляемые к толщине стенки, предельным отклонениям по внутреннему или наружному диаметрам, овальности и кривизне. При анализе технологии производства труб необходимо учитывать множество факторов и каждую из операций горячего передела, поэтому для определения влияния каждой из них на геометрические параметры и качество поверхности готовых труб целесообразно использовать компьютерное моделирование. На сегодняшний день известно довольно много программ, позволяющих моделировать процессы горячей прокатки методом конечных элементов. Одним из обязательных условий получения достоверных результатов при мо- делировании является корректный расчёт величины сопротивления металла пластической деформации, поскольку напряжённо-деформированное состояние металла напрямую влияет на такие параметры, как продольная и поперечная разнотолщинность стенки, величина внутренней овальности готовых труб и др. [1].

На сегодняшний день известно множество зависимостей для определения величины сопротивления пластической деформации [2–16]. Однако все они имеют свои ограничения [17]. Задачей представленной работы было определить диапазоны значений, в которых происходит изменение параметров, определяющих величину сопротивления металла пластической деформации, в частности, скорости и величины деформации.

Основными факторами, определяющими величину сопротивления металла пластической деформации при горячей прокатке, являются величина и скорость деформации, а также температура и химический состав стали. При этом первые два при прокатке меняются в широком диапазоне, определяются применяемой калибровкой и скоростным режимом прокатки и могут быть скорректиро- ваны в процессе производства, в то время как изменение температуры происходит в довольно узком интервале и не подлежит управлению.

Для определения диапазона, в котором меняются в процессе прокатки указанные параметры, было проведено моделирование в программе QFORM.

Параметры модели:

количество валков в клети – 2;

оправка – плавающая;

длина гильзы– 1950 мм;

толщина стенки гильзы – 18,9 мм;

диаметр гильзы – 125,8 мм;

диаметр оправки – 80 мм;

зазор между гильзой и оправкой – 4 мм;

материал гильзы – Сталь 40;

начальная температура гильзы – 1200 °С;

начальная температура инструмента – 150 °С;

коэффициент трения на оправке (по закону Зибеля) – 0,1;

коэффициент трения на валках (по закону Зибеля) – 0,6.

Обороты валков:

клеть № 1 – 88 об/мин;

клеть № 2 – 120 об/мин;

клеть № 3 – 151 об/мин;

клеть № 4 – 191 об/мин;

длина трубы – 6386 мм;

толщина стенки – 6,5 мм.

Поскольку основное формоизменение металла осуществляется в первых клетях стана, то для сокращения времени расчёта была промоделирована прокатка трубы только в первых четырёх клетях.

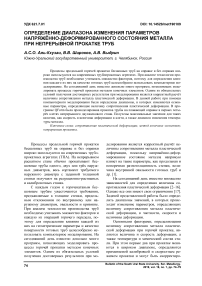

Для получения зависимостей, описывающих изменение напряжённо-деформированного состояния металла в процессе прокатки на гильзе, был создан массив точек и проведена операция трассировки. В процессе трассировки созданные точки перемещаются вместе с заготовкой и для каждой из них записываются значения выбранных параметров в этой точке в каждый момент времени.

Передний торец заготовки с трассируемыми точками и их кодовыми обозначениями представлен на рис. 1.

Второй ряд точек расположен в 240 мм от переднего торца гильзы. В процессе прокатки за счёт удлинения трубы удаление второго ряда трассируемых точек от торца увеличилось.

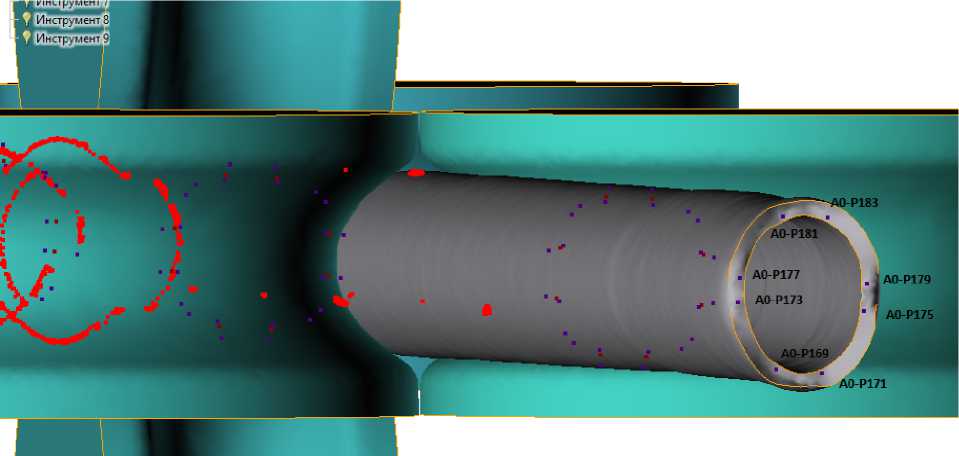

Из 265 трассируемых точек после предварительного анализа в качестве характерных были выбраны точки, расположенные на переднем торце с кодовыми обозначениями A0-P169 и A0-P173 (см. рис. 1). Для этих точек были построены графики изменения величины и скорости пластической деформации (рис. 2 и 3). Из графиков видно, что поскольку точка Р169 при прокатке попадает в зону сопряжения вершины и выпуска калибра, то наиболее значительная деформация соответствует первой клети и равна 0,96 (см. рис. 2). При этом скорость деформации также достигает максимального значения (15 1/с). В последующих двух клетях прирост пластиче-

Рис. 1. Расположение трассируемых точек на переднем торце трубы

Р169

----Пластическая деформация ----Скорость деформации, 1/с

Рис. 2. Величина и скорость пластической деформации в точке Р169

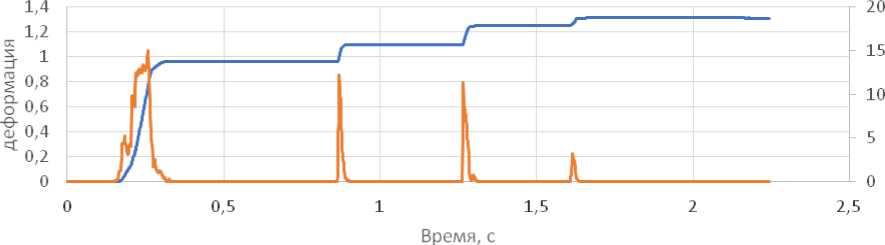

Рис. 3. Величина и скорость пластической деформации в точке Р171

ской деформации осуществляется примерно равными долями (0,137 и 0,152 для второй и третьей клети соответств енно), а скорость де формации несколько меньше скорости дефо рмации в первой клети и составляет 12,19 1/с и 11,36 1/с.

Для точки Р173, проходящей последовательно через выпуски вершины калибров, картина изменения деформации и скорости деформации по клетям заметно иная (см. рис. 3). Так, в первой клети точка Р173 находится в выпуске, поэтому как величина, так и скорость пластической деформации не велики и составляют соответственно 0,58 и 7,9 1/с. При деформации во второй клети точка Р173 оказывается в вершине калибра, поэтому и величина, и скорость деформации достигают больших значений – 0,9 и 53,6 1/с соответственно. В третьей клети точка Р173 оказывается в выпуске калибра. Прирост деформации при этом составляет 0,15 при скорости деформации 10,5 1/с. В последней, четвёртой, клети точка Р173 вновь оказывается в вершине калибра. И прирост деформации оказывается равным 0,26 при скорости деформации 53,9 1/с.

Таким образом, суммарная деформация в первых четырёх клетях стана достигает зна- чения 1,9 при максимальной деформации в одной клети, равной 0,9. А максимальное значение скорости пластической деформации равно 53,9 1/с.

Ещё одним важным параметром является время, которое проходит между деформациями, или время, за которое точка преодолевает расстояние между очагами деформации. Поскольку между клетями металл не подвергается интенсивному формоизменению, то в нём могут протекать процессы рекристаллизации, которые, в свою очередь, оказывают важное влияние на величину сопротивления пластической деформации. По полученным в результате моделирования данным было установлено, что время, необходимое на преодоление расстояния между очагами деформации, составляет от 0,3 до 0,4 с.

Также по результатам моделирования было установлено, что падение температуры металла может уменьшаться

Таким образом, можно сформулировать следующие требования к математической модели для расчёта величины сопротивления металла пластической деформации при прокатке на непрерывном оправочном стане:

-

• суммарная деформация – не менее 2;

-

• скорость деформации – не менее 60 1/с;

-

• температура 900…1200 °С;

Список литературы Определение диапазона изменения параметров напряжённо-деформированного состояния металла при непрерывной прокатке труб

- Струин, Д.О. Совершенствование технологии продольной прокатки труб на основе создания и использования новых научно обоснованных технических решений: дис. … канд. техн. наук: 05.16.05: защищена 14.12.2016 / Струин Дмитрий Олегович. - Челябинск, 2016. - 170 с.

- Ekelund S. // Jernkontor. Ann. - 1972. - 111. - P. 39-97.

- Wever, F. Warmstauchversuche zur Ermittlung der Formänderungsfestigkeit von Gesenkschmiedestählen / F. Wever, W. Lueg. - Westdeutscher Verlag, Köln und Opladen, 1956. DOI: 10.1007/978-3-663-05091-9

- Židek M., Kubičkova B., Raab J. // Hutnické listy. - 1969. - 24. - P. 650-657.

- Židek M. // Kalibrace profilů a podminky tvařeni oceli. - ČSVTS, Ostrava, 1971. - P. 233-251.

- Hajduk M. et al. // Hutnické listy. - 1972. - 27 (8). - P. 567-571.

- Vydrin V.N., Smolin A.P., Krajnov V.I. // Tvařitelnost oceli za tepla, Bd. 1. - ČSVTS, Ostrava, 1964. - P. 81-91.

- Židek M., Kubičkova B. // Hutnické listy. - 1969. - 24. - P. 99-104.

- Altan T., Bougler F.W. // Trans. ASM. - 1973. - 11. - P. 1009-1019.

- DOI: 10.1115/1.3438245

- Зюзин, В.И. Сопротивление деформации сталей при горячей прокатке / В.И. Зюзин, М.Я. Бровман, А.Ф. Мельников. - М.: Металлургия, 1964. - 270 с.

- Lueg W., Krause U. // Stahl und Eisen. - 1960. - 80 (16). - P. 1061-1067.

- Додин Ю.С., Ермохин Ф.К., Серебренников В.Н. // Цветные металлы. - 1968. - № 8. - С. 87-88.

- Красников Н.Е., Скрябин Н.П., Кочетов И.М. // Цветные металлы. - 1973. - № 12. - С. 51-53.

- Sellars C.M., Tegart W.J. // Rev. Metallurg. - 1966. - 63. - P. 731-746.

- Андреюк Л.В., Тюленев Г.Г., Прицкер Б.С. // Сталь. - 1972. - № 8. - С. 522-523.

- Weber K.-H. // Freiberger Forschungsh. B. - 1959. - 46.

- Hensel, A. Kraft- und Arbeitsbedarf bildsamer Formgebungsverfahren / A. Hensel, T. Spittel. - Leipzig, 1978.