Определение геометрических параметров профилировки инструмента при изготовлении труб с внутренними винтовыми нарезами прессованием

Автор: Космацкий Ярослав Игоревич, Перевозчиков Данил Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Представлена постановка задачи определения геометрических параметров профилировки прессового инструмента, в частности пресс-иглы, позволяющей изготавливать трубы с внутренними винтовыми нарезами прессованием. Учитывая кинематические условия процесса прессования, получены зависимости для определения параметров пресс-иглы, позволяющие проектировать профилировку рабочего инструмента при изготовлении требуемого сортамента труб с внутренними винтовыми нарезами.

Прессование труб, трубы с внутренними винтовыми нарезами, профилировка прессового инструмента

Короткий адрес: https://sciup.org/147156857

IDR: 147156857 | УДК: 621.771.2.002.5(075.8)

Текст научной статьи Определение геометрических параметров профилировки инструмента при изготовлении труб с внутренними винтовыми нарезами прессованием

Увеличение мощности, производительности теплообменных и холодильных установок, а также обеспечение прочности и жесткости конструкций машин, уменьшение их габаритов и металлоемкости, достигаются за счет применения труб с внутренним винтовым оребрением.

Перспективность реализации процесса прессования полых профилей, с внутренним спиральным оребрением, подтверждается возможностью изготовления винтовых полуфабрикатов разнообразных сечений значительной длины с различным шагом винтовых ребер, как из цветных металлов и сплавов, так и малоплсатичных материалов.

Первыми странами, применившими способ изготовления труб с внутренними нарезами прессованием, являются Япония и США [1–3]. В отечественной металлургической и машиностроительной областях развитие способов и устройств изготовления винтовых полуфабрикатов последовало в период с 1967 по 1987 гг. Проведенный анализ научнотехнической информации, обобщенной профессором СГАУ имени академика С.П. Королева (НИУ) В.Р. Каргиным в работе [4], свидетельствует о том, что трубы с внутренним винтовым оребрением изготавливаются сравнительно недавно, технологические процессы их производства, а также калибровка инструмента, не получили достаточного теоретического обоснования.

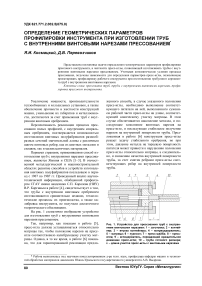

На рис. 1 схематично изображено устройство для изготовления труб с внутренними винтовыми нарезами прессованием.

Так, например, как показано в работе [5], пресс-игла должна устанавливаться относительно матрицы так, чтобы положение нарезов на пресс-игле соответствовало калибрующему участку матрицы. Однако, в то же время, в работе [6] показано, что для гарантированной реализации предло- женного способа, в случае указанного положения пресс-иглы, необходимо выполнение соответствующего питателя на ней, выполненного сужением рабочей части пресс-иглы на длине, соответствующей коническому участку матрицы. В этом случае обеспечивается накопление металла, и последующее заполнение винтовых нарезов на пресс-игле, и последующее стабильное получение нарезов на внутренней поверхности трубы. Предложенная в работе [6] конструкция пресс-иглы решает задачу стабильного оребрения, но при этом, давление металла на торцевую поверхность питателя может привести к нарушению положения пресс-иглы относительно матрицы, а следовательно, и снижению качества внутренней поверхности трубы, за счет смятия ребрами пресс-иглы соответствующих ребер на внутренней поверхности трубы.

Рис. 1. Устройство для прессования труб с внутренними винтовыми нарезами: 1 – заготовка; 2 – контейнер; 3 – втулка контейнера; 4 – матрицедержатель; 5 – матрица; 6 – пуансон; 7 – пресс-шайба; 8 – пресс-игла; 9 – иглодержатель, передающий вращательное движение пресс-игле; 10 – труба готового размера; L – длина участка пресс-иглы с винтовыми нарезами

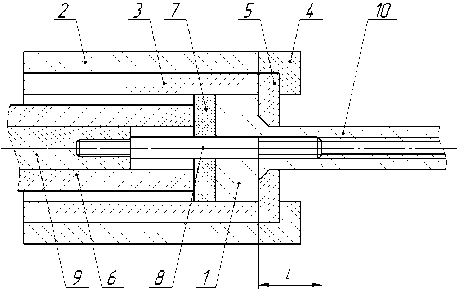

Рис. 2. Геометрические параметры системы «пресс-иглы – труба с внутренними винтовыми нарезами»

С целью обеспечения стабильности процесса прессования труб с внутренними винтовыми нарезами и сохранения качества внутренней поверхности изделия, предлагается выполнить на пресс-игле два участка нарезов с соответствующим шагом. Как показано на рис. 2, длина первого участка пресс-иглы L1 соответствует коническому участку матрицы, второго L2 – калибрующему и, соответственно, готовым нарезам на внутренней поверхности трубы.

Расчет геометрических параметров профилировки пресс-иглы необходимо производить против хода технологического процесса, начиная с готовой продукции. При этом исходными параметрами являются: диаметр трубы наружный D Т , диаметр трубы внутренний d T , шаг оребрения S , ширина ребра b , малый внутренний диаметр d ТМ .

Большой и малый диаметр пресс-иглы трубопрофильного пресса выбирают с учетом двойной толщины смазочного слоя [7] на внутренней поверхности трубы, соответственно:

д d T - 2 ( 0,05 ^ 0,25 )

d и = ; , (1)

1 - cT

_ d TM - 2 ( 0,05 ^ 0,25 )

d им = , _ , (2)

1 - cT где с – коэффициент линейного расширения металла пресс-иглы; T – температура нагрева пресс-иглы в процессе прессования (в среднем T принимают на 50 °С выше температуры сменяемой матрицы, т. е. для расчета T принимают равной 450 °С).

Ширина нарезов b0 на пресс-игле примерно равна сумме ширины ребра на внутренней поверхности трубы b и двойного слоя смазки. Шаг наре- зов S на калибрующем участке пресс-иглы должен соответствовать шагу оребрения на трубе готового размера.

Для предотвращения смятия винтовых ребер на внутренней поверхности трубы пресс-иглой, необходимо чтобы за время, равное периоду обращения пресс-иглы T П , труба перемещалась на расстояние одного шага S . Следовательно, скорость истечения металла трубы на выходе из матрицы должна определяться следующей зависимостью:

S иИСТ = ^ . (3)

T П

Согласно зависимости (3) угловая скорость вращения пресс-иглы ю ИГ определяется с учетом шага винтового оребрения:

, , - иИСТ

Как известно из теории прессования [8], для определения коэффициента вытяжки металла ц возможно использовать зависимость:

_ Цист ц , иПР

где и ПР - скорость прессования.

Таким образом, обеспечивается согласование скоростей вращения пресс-иглы и перемещения пресс-шайбы:

^ПР = . (6)

Известно [7], что коэффициент вытяжки при прессовании определяется отношением площадей поперечного сечения заготовки в распрессованном состоянии, определяемой с учетом диаметра участка пресс-иглы без нарезов dИ (как показано на рис. 1, в процессе прессования расположен внутри контейнера), и готового изделия. В свою очередь, площадь поперечного сечения готового изделия, в случае изготовления труб с внутренним винтовым оребрением, определяется площадью поперечного сечения пресс-иглы FИГ :

с _ П d И и с F ИГ = “4 йF HAP ,

где n – число нарезов; F НАР – площадь проекции

нареза на поперечное сечение пресс-иглы: b 1 2 F RAP = 2 J 0

произвольных размеров, соответствующая форме условного нареза на пресс-игле, и измерена ее площадь. Так, значение измеренной площади совпало с вычисленным по полученной зависимости, причем третьим, а тем более четвертым членом ряда можно пренебречь без допущения значимой ошибки.

Однако при выполнении операции подстановки зависимости (11) в зависимость (7), она получится громоздкой, что в очередной раз увеличивает трудоемкость расчетов. Поэтому вводится новое понятие – условный диаметр d УСЛ . Условный

d 2

—И + x2 dx — ab = 41

диаметр – это диаметр круга, равновеликого по площади поперечному сечению пресс-иглы:

b Jd 2 - b [2 + d 2 arcsin —

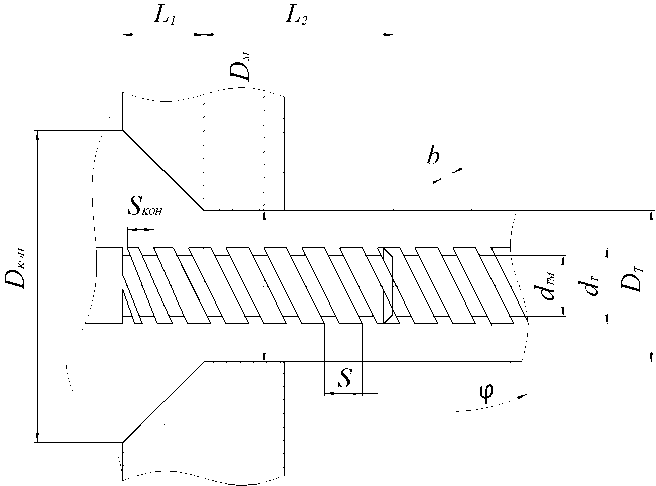

= - И 1 И d и где a = dИМ/2 ; значение величины b в явном виде измерению не поддается, так как винтовой нарез (канавка) проходит под углом к оси пресс-иглы, поэтому, как показано на рис. 3, b1 опреде-

ab 1 , (8)

d

УСЛ = п

4 п d И

к

—

—

b 17 224 d И 5

—

)) ab 1

))

ляется как b = b0/sin ф,

где b 0 - ширина нареза на пресс-игле, ф - угол

подъема винтовой линии [9]:

Рис. 3. Схема определения угла подъема винтовой линии (вид сверху)

Для снижения трудоемкости выполнения оперативных расчетов с использованием зависимости (8) предлагается разложить функцию вида ^d И/4 + x 2 в ряд Тейлора [10], проинтегрировав который, по-

лучим:

d И b b 3 b 5 b 7

F =--------- -— ab . (11)

НАР 2 12 d И 80 d И3 224 d И 5 1

Для подтверждения достоверности зависимости (11), в программном комплексе автоматизированного проектирования была построена фигура

b 15

b 13

d И b 1

ПI 2 12 d И 80 d И

—

—

—

.

Аналогичным способом несложно получить условный диаметр для пресс-игл с требуемой формой нарезов. Таким образом, коэффициент вытяжки металла при прессовании труб с внутренним винтовым оребрением определяется как

D2

^ = ^К

D Т 2

—

d И

—

d УСЛ

.

Как было показано ранее, пресс-игла имеет два участка нарезов, шаг на которых также отличен. Рассмотрим зависимость шага на участке пресс-иглы, соответствующем коническому участку матрицы. При этом в каждом поперечном сечении должна выполняться зависимость (4). Однако на коническом участке матрицы скорость течения металла в разных сечениях различна. В связи с этим, шаг S по длине пресс-иглы должен изменяться прямо пропорционально скорости течения металла:

5 = и ИСТ

S КОН где S КОН

, и КОН

– шаг нарезов на участке пресс-иглы,

соответствующем коническому участку матрицы;

и КОН - скорость истечения металла на длине ко-

нического участка матрицы.

Скорость истечения металла на длине конического участка матрицы зависит от площади поперечного сечения конусного канала, сквозь который он перемещается:

S

и Т _ D КОН

5 КОН и КОН D М

—

d УСЛ

—

2 , d УСЛ

где D КОН – диаметр конического участка матрицы.

Таким образом, шаг винтового оребрения S КОН на участке пресс-иглы, соответствующем коническому участку матрицы в любом ее сечении, определяется как

S

5 ( D Т2 d УУсл )

* КОН = п2 D КОН

—

d У2СЛ

.

Однако условный диаметр при изменении шага нарезов и угла подъема винтовой линии тоже изменяется, то есть формулу необходимо переписать в виде:

S ( D М - d УСЛ )

5 КОН = "Н, (17) DКОН d УК где dУК – условный диаметр участка пресс-иглы, соответствующего коническому участку матрицы (определяется по зависимости 12).

В качестве проверочного расчета шага винтового нареза рекомендуется определять величину ошибки:

A S = | 5 КОН - 5 КП | , (18) где S КП – поправочное значение шага винтового оребрения S КОН на участке пресс-иглы, соответствующем коническому участку матрицы в сечении соответствующего D КОН .

В случае если A S ^ 0, то есть ошибка мала, следует, что шаг рассчитан верно; в обратном случае необходимо повторное определение d УК , предварительно присвоив S КОН значение S КП .

Как показано в работе [11], с целью автоматизации процесса расчета геометрических параметров профилировки пресс-иглы и кинематических режимов процесса прессования труб с внутренним винтовым оребрением планируется последующее использование представленного алгоритма для разработки программного комплекса определения названных параметров.

Список литературы Определение геометрических параметров профилировки инструмента при изготовлении труб с внутренними винтовыми нарезами прессованием

- Pat. 3292408 USA, IPC B 21 C 37/20. Method of forming internally ribbed tubes/John R. Hill. -№ 376720; field 22.06.2964; patented 20.12.1966, Claims 5 (Cl. 72-283). -6 p

- Pat. 44-5317 Japan, IPC A 47 J 27/00, A 47 J 27/08. Method of forming ribbed shape/Kuroda Nobuyuki. -№ 42-85479; field 10.05.1967; patented 26.02.1969, Claims 5. -12 p

- Pat. 53-31823 Japan, IPC B 65 H 75/02, 43 B 011. Method of regenerating notch for holding initial yarn end of winding paper tube/Yamanaka Mitsuo. -№ 51-104238; field 02.09.1976; patented 25.03.1978, Claims 2. -7 p

- Каргин, В.Р. Процессы получения винтовых профилей и труб/В.Р. Каргин. -М.: Металлургия, 1994. -96 с

- А.с. 202856 СССР. МПК В 21 С. Устройство для прессования труб с оребрением/В.И. Кузьмин, В.Н. Степанов, Н.А. Бердашкевич. -№ 760902/22-2; заявл. 18.01.62; опубл. 28.09.67, Бюл. № 20. -4 с

- Старостин, Ю.С. Прессование ребристых труб/Ю.С. Старостин, В.Р. Каргин//Известия вузов. Черная металлургия. -1982. -№ 7. -С. 82-86

- Баричко, Б.В. Технология процессов прессования: учеб. пособие для самостоят. работы/Б.В. Баричко, Я.И. Космацкий, К.Ю. Панова. -Челябинск: Издат. центр ЮУрГУ, 2011. -70 с.

- Прессование стальных труб и профилей/Г.И. Гуляев, А.Е. Притоманов, О.П. Дробич, В.К. Верховод. -М.: Металлургия, 1973. -191 с.

- Аврутин, С.В. Фрезерное дело: учеб. для проф.-техн. училищ/С.В. Аврутин. -М.: Высш. шк., 1963. -542 с.

- Письменный, Д.Т. Конспект лекций по высшей математике: полный курс/Д.Т. Письменный. -М.: Айрис-пресс, 2009. -608 с.

- Космацкий, Я.И. Информационное обеспечение и управление технологическими процессами трубопрессового производства: учеб. пособие/Я.И. Космацкий, М.И. Гасленко, М.А. Тихонова. -Челябинск: Издат. центр ЮУрГУ, 2013. -45 с.