Определение глубины проникновения полимерного связующего в текстильный материал при формировании слоистых композитов

Автор: Ясинская Н.Н., Кульнев А.О.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 2 (35), 2018 года.

Бесплатный доступ

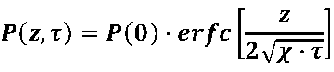

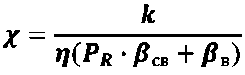

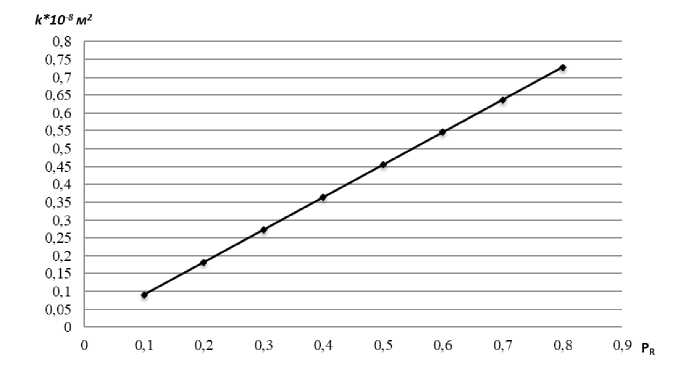

Авторами проведены теоретические исследования процессов пропитки текстильных материалов полимерными связующими при формировании слоистых композиционных текстильных материалов. Получены математические модели, позволяющие определять глубину проникновения полимерного связующего в текстильный материал при соединении с полотном основы под действием прижимных валов, а также прогнозировать прочность адгезионного соединения слоистых текстильных композитов. Определена зависимость коэффициента проницаемости от пористости тканого полотна крепового переплетения на базе полотняного из химических нитей при постоянном значении вязкости полимерного связующего, а также распределение порового давления полимерного связующего по толщине текстильного материала.

Текстильные материалы, пропитка, слоистые материалы, капиллярно-пористая структура, полимерные связующие

Короткий адрес: https://sciup.org/142216187

IDR: 142216187 | УДК: 677.027 | DOI: 10.24411/2079-7958-2018-13510

Текст научной статьи Определение глубины проникновения полимерного связующего в текстильный материал при формировании слоистых композитов

Витебский государственный технологический университет

Слоистыми композиционными текстильными материалами называют такие материалы, структура которых состоит из набора чередующихся компонентов – слоев, хотя бы один из которых текстильный, жестко связанных между собой по всей поверхности [1].

Прогрессивным способом формирования слоистой текстильной структуры является клеевой, который позволяет соединять разнородные компоненты, получать двухслойные и многослойные материалы, используемые в производстве обуви, одежды, текстильных настенных и напольных покрытий [2, 3, 4].

При формировании слоистых текстильных композитов клеевым способом полимерное связующее наносится на полотно основы контактной пропиткой с последующим соединением под давлением прижимных валов текстильного материала (волокно, нити, пряжа, ткань) с не- тканым полотном (бумага, флизелин) [5]. Важнейшим физико-химическим явлением, сопровождающим технологический процесс, является адгезия, а показателем, характеризующим качество слоистого материала – прочность адгезионного соединения. Прочность адгезионного соединения зависит от свойств пряжи (нити), глубины проникновения полимерного связующего в текстильное полотно и определяется по формуле (1)

г

BRB

L

•(2r2arccos

г — h

— 2(r — Zt)V 2rh — h2 + R2arccos

— (R — h^ZRh - h2 ) где R =--- ; (1)

' 16r

к где B – количество волокон приповерхностного слоя, 1/мм2; Rв – разрывная нагрузка волокна, Н; L – ширина слоистого текстильного материала, мм; r – радиус нити (пряжи), мм; h – глубина проникновения полимерного связующего, мм; l – расстояние между нитями основы, мм.

Целью данной работы является получение математической модели, позволяющей определять глубину проникновения полимерного связующего в текстильный материал при соединении с полотном основы под действием прижимных валов, а также прогнозировать прочность адгезионного соединения слоистых текстильных композитов.

ПОСТАНОВКА ЗАДАЧИ

Глубина проникновения полимерного связующего в соединяемые компоненты слоистого текстильного материала зависит от природы и физико-химических свойств полимерного связующего, текстильного материала и материала основы (бумага, флизелин), от условий формирования слоистой структуры (давление, температура, продолжительность) и других.

В качестве объекта исследований выбран слоистый материал, состоящий из декоративного слоя – льняная ткань поверхностной плотности 220 г/м2 , полотна основы – бумага поверхностной плотности 100 г/м2 , соединенных клеевым способом.

После равномерного нанесения полимерного связующего на нетканый материал происходит его соединение с тканым полотном под давлением прижимных валов. Так как полимерное связующее (водный раствор или дисперсия) практически несжимаемо, поэтому проникает в пористую структуру соединяемых слоев. В результате экспериментального исследования характера разрушения адгезионного соединения [1, 3, 6] слоистых текстильных материалов установлено, что полимерное связующее проникает в текстильное полотно, что объясняется его значительно большей пористостью по сравнению с нетканым материалом, глубина проникновения полимерного связующего h в тканое полотно много больше глубины проникновения в нетканый материал.

Для прогнозирования прочности образующегося адгезионного соединения и возможности регулирования глубины проникновения полимерного связующего в текстильный материал необходимо проанализировать кинетику пропитки тканого полотна контактным способом.

При использовании для пропитки текстильного материала внешнего давления капиллярный эффект не оказывает существенного влияния на процесс, и пропитка происходит уже по другим законам [7, 8].

Движения полимерного связующего в капиллярно-пористом материале с учетом действия внешнего давления возможно исследовать с использованием классической теории фильтрации [9, 10]. Несмотря на то, что закон Дарси был открыт для случайных малосжимающих пористых сред, многочисленными экспериментами подтверждена его применимость для волокнисто-пористых структур, к которым относятся тканые полотна из натуральных и химических волокон.

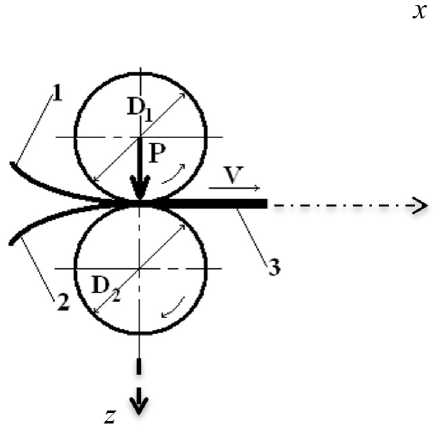

Однако текстильный материал (тканое полотно), имеющий капиллярно-пористую структуру, при соединении с нетканым полотном (бумагой) деформируется под действием усилия прижимных валов (рисунок 1). При деформации тканого полотна изменяется его пористость. Полимерное связующее проникает в структуру текстильного материала восходящим потоком. Поэтому в случае совместного действия на тканое полотно деформационных и фильтрационных нагрузок воспользуемся теорией фильтрационной консолидации (уплотнения), изложенной в работах В. А. Флорина [11]. Сущность теории консолидации применительно к двухфазной системе «текстильный материал – полимерное связующее» заключается в распределении действующей на текстильный материал нагрузки, создаваемой прижимными валами между твердой и жидкой фазами.

Рисунок 1 – Схема соединения слоев:

1 – пьезоэлектрический преобразователь; 2 – экран;

3 – технологический раствор; 4 – корпус;

5 – нагревательная пластина; 6 – сливной патрубок

ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ ГЛУБИНЫ ПРОНИКНОВЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО В ТЕКСТИЛЬНОЕ ПОЛОТНО

В процессе уплотнения текстильного материала под действием внешней нагрузки (давления прижимных валов) в порах c полимерным связующим возникает поровое давление. Поровое давление получается наибольшим в случае полного насыщения пор связующим, при наличии в порах защемленного воздуха поровое давление оказывается ослабленным.

Согласно теории фильтрационной консолидации запишем следующие основные соотношения:

-

– уравнение равновесия:

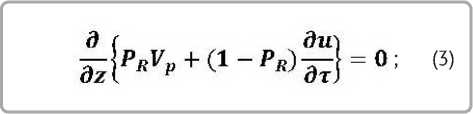

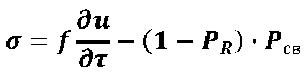

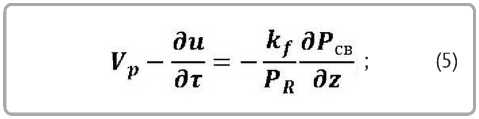

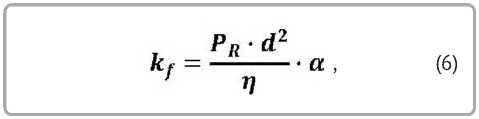

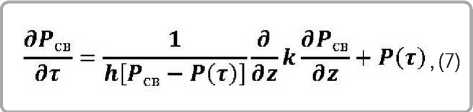

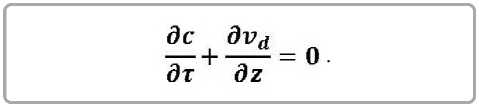

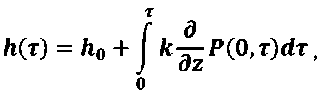

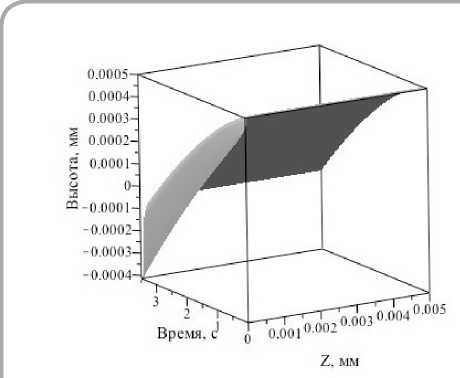

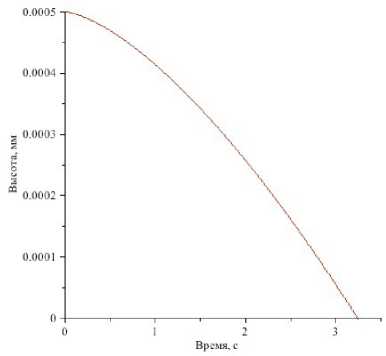

д— ( – уравнение неразрывности: – закон Гука – Био: – закон Дарси – Герсеванова: где z – пространственная координата, перпендикулярная соединяемым слоям (текстильный материал – нетканое полотно); Pсв – поровое давление в полимерном связующем; PR – пористость текстильного материала; Vp – средняя скорость полимерного связующего в порах в направлении z; PRVp – скорость фильтрации (расход полимерного связующего через единицу площади в единицу времени); u – перемещение текстильного материала в направлении сжатия z; σ – нормальные напряжения в текстильном материале; kf – коэффициент фильтрации полимерного связующего в текстильном материале: где d – средний диаметр пор (капилляров); η – вязкость полимерного связующего; α – коэффициент геометрической формы пор. Преобразуя уравнения (2)–(5) согласно [11], получим нелинейное уравнение пропитки текстильного материала с учетом внешнего давления прижимных валов: где Р(т) = Рсв(0, т) - давление прижимных валов в момент времени т; h(PCB) — функция, обратная σ(τ). Пространственная координата пропитки z принимает значения от 0 до δ (толщина пропитанного текстильного материала). Толщина пропитанного текстильного материала является функцией продолжительности процесса пропитки δ = δ(τ) и по мере проникновения полимерного связующего в текстильный материал увеличивается во времени. Таким образом, необходимо определить скорость изменения границы пропитки, изменяющейся во времени – краевая задача Стефана. Решение задачи состоит в вычислении концентрационного профиля и определении положения межфазных границ в различные моменты времени. 1. При z = 0 поровое давление в полимерном связующем равно давлению прижимных валов: zPCB(z,0) = Р(О)--[РСВ(О) + о . (10) При соединении нетканого полотна с текстильным материалом происходит диффузия полимерного связующего в текстильный материал, возникает градиент концентрации дс/дz. В случае водных дисперсий и растворов полимеров вода проникает в текстильный материал с большей скоростью, чем более вязкое вещество связующего. То есть наблюдается диффузия молекул воды через вещество полимерного связующего. Согласно закону Фика, скорость диффузии vd пропорциональна количеству вещества (градиенту концентраций), диффундирующего через сечение, перпендикулярное потоку диффузии, за единицу времени: Ос , (11) а dz где D - коэффициент диффузии, м2 с1. Дифференцируя (11) по z, получим: . (8) дтд д дс—-= D — dz dz dz Из уравнения неразрывности полимерного связующего с учетом (12): , .95 ,(8) dr ,(9) где k - коэффициент поглощения полимерного связующего текстильным материалом; асв(8) -функция, учитывающая смачивающую способность связующего. Предполагается, что поровое давление на минимальном участке длины распределено по линейному закону: Получим: дс д дс дт . (13) dz dz При движении полимерного связующего в капиллярах и порах текстильного материала со средней скоростью v (производная, взятая в зависимости от системы координат, движущейся в пространстве), вместо частной производной дс/дт используем субстанциональную произ- Толщина слоя полимерного связующего на поверхности текстильного материала в момент времени τ водную, которая определяется соотношением: D(c) de дс . (14) D(r) дт dz Тогда, подставляя (14) в уравнение (13), получим дс ^дс d _dc --Н v— = дт dz . (12) dz dz Для решения дифференциального уравнения (14) краевые условия запишутся . (15) о где с0 - концентрация полимерного связующего в начальный момент времени, равная его расходу, на границе, разделяющей пропитанный связующим и сухой текстильный материал z = 8(т) . где к0 - толщина наносимого полимерного связующего, м; к - коэффициент проницаемости,м2. Коэффициент проницаемости связан с коэффициентом фильтрации следующим соотношением: , Pr 1 d2 kf ---ск 1 Ч Коэффициент проницаемости зависит от пористости текстильного материала, диаметра пор и вязкости полимерного связующего. Для расчета коэффициента проницаемости использовались полученные нами ранее значения эффективного радиуса пор, который находится в диапазоне 20-100 мкм. [12]. Зависимость коэффициента проницаемости от пористости тканого полотна при постоянном значении вязкости полимерного связующего п = 2,2*10-3Па с представлена на рисунке 2. Для определения распределения порового давления по толщине текстильного материала при неустановившемся движении полимерного связующего д/дz P(0, т) используем решение классической задачи движения несжимаемой жидкости в упруго-деформируемом материале h0 + f а k—P(0,r)dT с(0,т) = J dz ' ' о — к6с0 + j о д . (16) у где х - коэффициент пьезопроводности, харак- теризующий скорость перераспределения давления по толщине текстильного материала, м2/с. Коэффициент пьезопроводности определяется по формуле, предложенной В. Н. Щелкачевым: где βсв, βв – соответственно, коэффициенты объемного сжатия полимерного связующего и волокнистого материала. βсв = 35,8 ÷ 49,51*10-11 1/Па,вв = 0,6 *1061/Па. Численные решения уравнений (16) и (19) с использованием системы компьютерной алгебры Maple позволяют определить распределение порового давления полимерного связующего по толщине текстильного материала (рисунок 3), а также толщину образующейся пленки (рисунок 4). ЗАКЛЮЧЕНИЕ Таким образом, полученное уравнение (17) позволяет определить глубину проникновения полимерного связующего при соединении тек- материала Рисунок 2 – Зависимость коэффициента проницаемости от пористости тканого полотна Рисунок 3 – Распределение порового давления полимерного связующего по толщине текстильного Рисунок 4 – Зависимость толщины полимерного связующего на поверхности текстильного полотна от продолжительности соединения слоев стильного материала с полотном нетканой основы под действием прижимных валов в момент времени т, а также прогнозировать прочность адгезионного соединения слоистых текстильных композитов (1). Определена зависимость коэффициента проницаемости от пористости тканого полотна крепового переплетения на базе по- лотняного из химических нитей при постоянном значении вязкости полимерного связующего, с использованием системы компьютерной алгебры Maple получено распределение изменения толщины полимерного связующего на поверхности текстильного полотна за время т.

к

kf

,

(18)

Ч

P

где ρ – плотность полимерного связующего, кг/м3; kf – коэффициент фильтрации

Список литературы Определение глубины проникновения полимерного связующего в текстильный материал при формировании слоистых композитов

- Ясинская, Н. Н., Ольшанский, В. И., Коган, А. Г. (2015), Композиционные текстильные материалы, Витебск, 299 c.

- Калиновская, И. Н., Ясинская, Н. Н. (2005), Создание льносодержащих текстильных настенных покрытий, Вестник Витебского государственного технологического университета, 2005, No 7, С. 9 -13.

- Мурычева, В. В., Ясинская, Н. Н. (2014), Анализ структуры тканой основы композиционного материала. Химические волокна. 2014, No 4, С. 42 -45.

- Чукасова-Ильюшкина, Е. В., Ясинская, Н. Н., Коган, А. Г. (2010), Перспективность технологий с использованием текстильных вторичных материальных ресурсов, Вестник Витебского государственного технологического университета, 2010, No 18, С. 105 -109.

- Мацкевич, Е. В., Ольшанский, В. И., Дмитракович, Н. М. (2015), Исследование процесса переноса клеевого состава на пленку валковым способом, Вестник Витебского государственного технологического университета, 2015, No18, С. 79 -85

- Мартынов, В. А., Пасечник, К. А., Власов, А. Ю. (2016), Определение скорости пропитки низковязким органическим связующим углеродной армирующей ткани сатинового плетения, Вестник Томского государственного университета, 2016, No1(39), С. 82 -89.

- Чукасова-Ильюшкина, Е. В., Ясинская, Н. Н. (2007), Исследование процесса формирования комбинированных текстильных материалов, Вестник Витебского государственного технологического университета, 2007, No 12, С. 50 -53

- Душин, М. И. Донецкий, К. И. Караваев, Р. Ю. Коротков, И. А. (2017), Некоторые особенности жидкостного формования полимерных композиционных материалов, ТРУДЫ ВИАМ, No 2, С. 54 -64.

- Баренблатт, Г. И., Ентов, В. М., Рыжик, В. М. (1984), Движение жидкостей и газов в природных пластах, Недра, 211 с.

- Афанасьев, А. Е., Пухова, О. В., Волков, А. В. (2004), Моделирование пропитки коллоидных капиллярно -пористых тел при различной кислотности дисперсной среды, Горный информационно -налитический бюллетень, 2004, No 6 С. 154 -157.

- Флорин, В. А. (1961), Основы механики грунтов, Т. 2, Москва, Госстройиздат, 543 с.

- Бизюк, А. Н., Жерносек, С. В., Ольшанский, В. И., Ясинская, Н. Н. (2014), Исследование пропитки текстильных материалов в поле СВЧ -излучения, Вестник Витебского государственного технологического университета, 2014, No 26, С. 21-28.