Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники

Автор: Антибас Имад Ризакалла, Дьяченко Алексей Геннадьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (90) т.17, 2017 года.

Бесплатный доступ

Введение. До настоящего времени использованию композитных материалов в производстве деталей сельскохозяйственной техники не уделялось должного внимания, т. к. было достаточно трудно предсказать их поведение при воздействии определенного рода нагрузок. Однако в связи с открытием и производством новых видов материалов научный и прикладной интерес к композитам растет. Цель исследования - изучение свойств компонентов композитных материалов для их использования при производстве деталей сельскохозяйственной техники. В частности, ставилась задача оказать содействие производителям в доступе к новым технологиям, продемонстрировать возможность локализации производства композитных материалов. Исследованные композиты могут применяться при выпуске труб и рабочих органов рыхлителей. Материалы и методы. В работе рассмотрены компоненты, доступные на внутреннем рынке. В качестве материала выбрано стекловолокно, а в качестве связующего состава - полиэстер. Кроме того, для каждого вида материала были проведены исследования по определению значений модуля упругости и плотности при растяжении, изгибе и сдвиге, а также на устойчивость к растяжению при этих видах деформации. Результаты исследования. Результаты экспериментов позволяют утверждать, что по физико-механическим свойствам стекловолокно является наилучшим из рассмотренных материалов (стекловолокно, карбон и слоистый карбон). Значение плотности материала, полученного экспериментально, составило 1183 кг/м3. Экспериментальное значение модуля упругости при растяжении - Е = 1585 МПа. Опыты по определению физико-механических характеристик связующего компонента показали, что на 85 % соответствует эталону полиэстер, и это наилучший результат. Обсуждение и заключения. Рассматривались механические свойства композитного материала, изготовленного в виде пакета слоев стекловолокна и связующего вещества - демпфирующего полиэстера. При этом сравнивались значения практических и теоретических результатов. В итоге опыт на статическое растяжение материала дал экспериментальное значение модуля упругости Ecm = 4836 МПа, модуль упругости на растяжение - Еc = 1530 МПа. Это отличается от значения, приведенного для стекловолокна методом нарезки и случайного смешивания ( Еc = 3200 МПа).

Волокна, полиэстер, композитные материалы, механические характеристики композитных материалов

Короткий адрес: https://sciup.org/14250301

IDR: 14250301 | УДК: 631.31:681.2.083:631.421 | DOI: 10.23947/1992-5980-2017-17-3-60-69

Текст научной статьи Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники

Введение. В рамках данной работы были исследованы композитные материалы из полимерного волокна, широко применяемые в современном строительстве и промышленности. Они используются также для образования многослойных основ, состоящих из длинных или коротких волокон, образующих ткань. Количество слоев в данном случае напрямую зависит от требуемого уровня сопротивления нагрузкам. Часто такие волокна изготавливают из стекла, углерода, кевлара и других компонентов, доступных на внутреннем рынке. В качестве связующего элемента выступают эпоксид, полиэстер и винилэстер.

В [1] описаны исследования по определению влияния объемного соотношения стекловолокна на механические свойства полипропилена, укрепленного стекловолокном. Были получены следующие результаты.

-

1. Объемное соотношение стекловолокна увеличивалось пропорционально увеличению изгибных и растягивающих свойств композитных материалов.

-

2. При увеличении объемного соотношения стекловолокна на 15–20 % происходило увеличение предела прочности композитного материала при его растяжении и изгибе, но при дальнейшем увеличении прочностные свойства снижались. Данный результат интерпретировался следующим образом: в материале за счет концентрации напряжений на концах слабых волокон формировались локальные микроскопические трещины, что оказывало влияние на прочность сцепления стекловолокна.

В [2, 3] было определено, что с увеличением объемного соотношения стекловолокна на 30 % значения модулей упругости при сдвиге и растяжении материала повышаются. При изгибе это увеличение имеет особенно важное значение и под влиянием растягивающих усилий отклоняется от линейного. Также было установлено, что композитные материалы в условиях растяжения и изгиба ведут себя не так, как при испытаниях на прочность сдвига, и в зависимости от соотношения стекловолокна наблюдается квазилинейное поведение модуля упругости.

В [4] изучалась методика обработки поверхности волокна и его модификаций. Волокна очищали раствором антисептика и нагревали до температуры 72 0С в течение часа, затем промывали дистиллированной водой и сушили в сушильном шкафу до 70 C0. Далее волокна помещали в смесь этанола и бензина при соотношении 1÷2, выдерживали в течение 72 часов, промывали дистиллированной водой и высушивали воздухом.

В [5] представлены возможности применения композитных материалов в строительстве и автомобильной промышленности. В частности, установлено, что при проектировании композитных материалов в автомобильной промышленности предпочтительно использовать тканевые слои, дополнительно усиленные рублеными волокнами.

В ходе экспериментов определялись характеристики трех материалов в условиях чрезвычайных происшествий в результате воздействия ударных нагрузок. Во всех трех случаях связующим веществом был полиуретан. В первом опыте использовалось стекловолокно, причем стеклянные волокна были нарезаны вручную и рассеянны случайным образом. Во втором — карбон, причем углеродные волокна представляли собой слои, пересекающиеся под углом 450 или 900. В третьем случае использовался слоистый карбон, углеродные волокна также пересекались под углом 450 и 900, при этом свойства углеродного волокна были почти однородны во всех направлениях. Определялись механические свойства материалов под воздействием растягивающих усилий.

Целью данного исследования является изучение свойств компонентов композитных материалов с учетом возможности их применения для изготовления деталей сельскохозяйственной техники. Кроме того, ставилась задача оказать содействие производителям в доступе к новым технологиям, продемонстрировать возможность локализации производства композитных материалов.

Машиностроение и машиноведение

Материалы, использованные при исследованиях. В ходе экспериментов оценивались свойства материалов, доступных на внутреннем рынке. Исследованные композиты рассматривались с точки зрения пригодности для производства труб и рабочих органов рыхлителей.

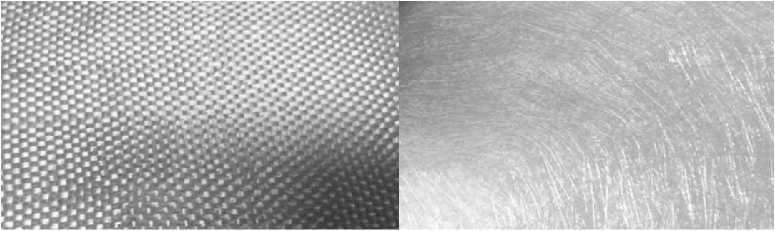

Материал волокон — стекловолокно. Этот наиболее широко используемый материал представляет собой изоляционное стекло, состоящее из кремния, карбона кальция и натрия. Его получают в процессе нагрева и смешивания компонентов при температуре выше 1000 0C. Диаметр волокон — от 5 до 13 мкм. Стекловолокно имеет ряд преимуществ: высокая механическая прочность к разрушению, относительно высокий модуль упругости, устойчивость к коррозии, низкий удельный вес и низкая себестоимость. Для защиты от трения на обрабатываемую поверхность волокна наносятся в виде текстурированной пены. Кроме того, соединения волокон предотвращают адгезию волокнистого материала. В результате возникает сильное сцепление, которое придает прочность конструкции. Обычно используются материалы нескольких типов, которые могут быть сформированы в виде структурированной ткани (рис. 1, а ), а также в виде нарезанных и рассеянных коротких волокон (рис. 1, б ).

а ) b )

Рис. 1. Стеклянные волокна в виде ткани ( а ); нарезанные и рассеянные стеклянные волокна ( б )

Fig. 1. Fiberglass in the form of fabric (a); cut and scattered fiberglass (b)

Связующий материал — полиэстер. Волокнистые материалы обеспечивают продольную прочность при растяжении, изгибе и срезе связующего материала, а также оказывают сопротивление сдвигу, сжатию, поперечному растяжению. Таким образом, корректное сочетание компонентов композита принципиально важно для обеспечения необходимых механических свойств. Связующий материал должен улучшать механические свойства композитных материалов в поперечном направлении, повышать устойчивость к ударам и разрушению, а также предотвращать рост трещин композита в результате напряжений.

Химическая формула полиэстера:

… O – CH 2 – CH 2 – OOC – CH = CH – COO – CH 2 – CH 2 – O…

По этой формуле получается материал на основе смол органического и синтетического происхождения (композитная органическая матрица), обладающий высокой химической, электро- и термостойкостью (в течение длительного времени может выдерживать температуру до 260 0С). Другие преимущества: простота в изготовлении литых форм, хорошая растворимость в воде и отсутствие запаха.

Практические исследования. Рассматривались физико-механические свойства ключевых компонентов композитного материала (стекловолокна и полиэстера), а также различных композитных материалов. Полученные результаты сравнивались с данными, представленными в научной литературе.

Испытания, проведенные на связующем материале

-

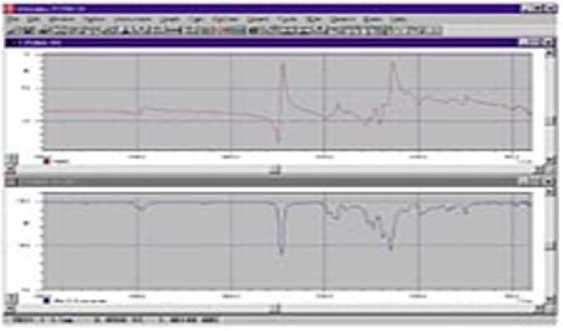

А. Определение типа связующего компонента при помощи спектрометра инфракрасного излучения [6]

Длина волны спектра испытуемого вещества определялась с помощью устройства ThermoNicolet . Затем полученные результаты сравнивали с имеющимся в памяти устройства массивом графиков длин волн различных материалов. Определяли тип испытуемого вещества и его процентный состав. На основании этих сравнений было установлено, что для использования в композите оптимально подходит полиэстер — он соответствует эталонным требованиям на 85 %, и это лучший результат. Результаты спектрального анализа полиэстера представлены на рис. 2.

Рис. 2. Результаты спектрального анализа полиэстера

Fig. 2. Results of polyester spectral analysis

Б. Определение удельного веса ( плотности )

Плотность связующего вещества определялась путем измерения блока связующего материала. С этой целью он погружался в стандартную емкость, заполненную водой. В результате было получено значение ρ m = 1183 кг/м3, которое отражает удельный вес связующего материала [7].

-

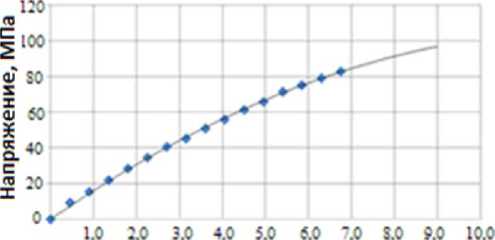

В. Испытание на растяжение

Рассматривались образцы с конкретными параметрами связующего материала (полиэстера), соответствующие международным стандартам для данного вида испытаний (ASTM: D638-95). Образцы закреплялись способом, не вызывающим деформаций и разрушения в области фиксации [8].

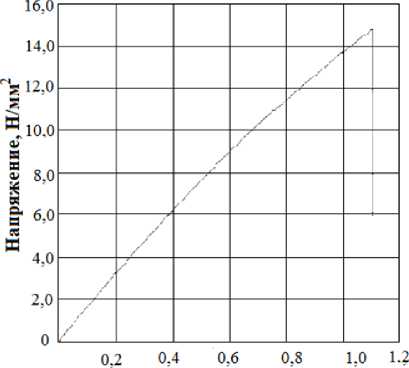

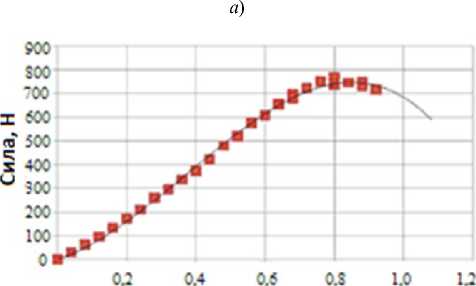

Результаты опыта представлены в виде кривой напряженно-деформированного состояния материала (рис. 3, а ).

Прогиб, мм

а )

b )

Машиностроение и машиноведение

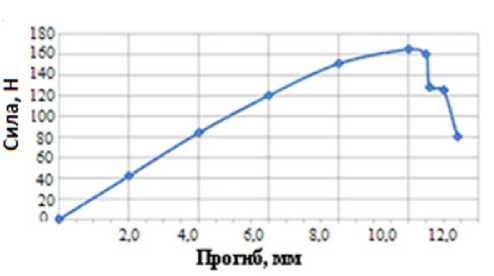

Рис. 3. График поведения связующего материала: при растяжении ( а ); при изгибе ( b ) и при сдвиге ( c )

Fig. 3. Graph of the binder behavior: under tension (a); under bending (b), and under shearing (c)

По данным графика, отражающего поведение материала, можно вычислить модуль упругости связующего компонента при растяжении. Среднее значение модуля упругости протестированных образцов составило E m t = 1575 МПа.

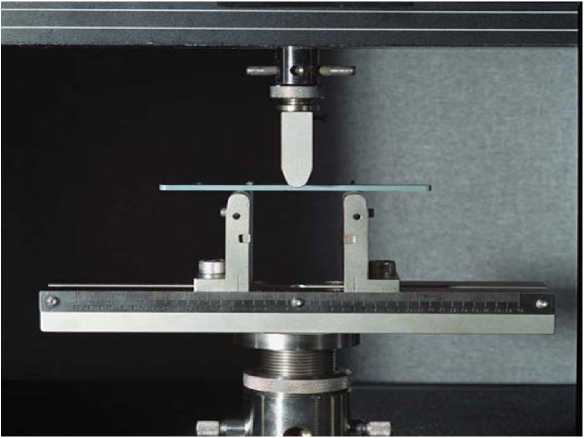

Г. Испытание на изгиб

Опыты проводились на разрывной машине, что дало возможность сделать тест конструкции на изгиб в соответствии со стандартом ASTM 790-95a. Устройство состоит из четырех колодок с небольшим расстояние между ними. Пластина-образец опирается на скользкие ролики, и при изгибе могут быть проведены испытания на сдвиг между слоями материала в трех или четырех точках (рис. 4).

Рис. 4. Разрывная машина, в которой закреплен лист для проведения опытов на изгиб

Fig. 4. Tensile testing machine in which a sheet for bending experiments is fixed

В исследовании материала на изгиб использовались образцы со следующими параметрами: длина — 120 мм, ширина — 12,5 мм, толщина — 3,5 мм. Расстояние между зажимами составляло 64 мм, скорость изгиба — 2 мм/мин.

По итогам обработки результатов эксперимента получен график нагрузки (см. рис. 3, б ), отражающий также соотношение между нагрузкой и изгибающим действием до фазы разрушения. Исходя из данных этого графика, можно вычислить напряжение и модуль упругости при изгибе: σ b = 31 MПа и E b = 1522 MПа.

Д. Испытание на сдвиг

Для проведения опытов полиэстер отливался в металлическую форму. Затем добавляли ускоритель, затверди-тель и ждали, пока материал остынет [9].

После этого были выбраны условия испытаний в соответствии со стандартом ASTM : D 732-93: диаметр образцов — 50 мм, диаметр испытательной головки — 11 мм, скорость сдвига — 1,25 мм/мин, температура воздуха — 23 оС.

По итогам тестирования на сдвиг группы образцов был получен график нагрузки, представленный на рис. 3, в. С учетом данных рис. 3, в определяется максимальное значение напряжений сдвига. Его получили путем деления ве- личины силы сдвига на площадь давления, равную диаметру цилиндра испытательной головки (высотой выступала толщина образца). Искомая величина составила τ = 15 Н/мм². Значение модуля упругости при сдвиге данного связующего материала определяется по формуле

G = ——— = 566 МПа, 2(1 + 9 )

где Е — модуль упругости в продольном направлении, МПа; 9 — коэффициент Пуассона.

Характеристики стекловолокна. Основной характеристикой стекловолокна является способность обеспечивать стабильность по напряжениям в продольном направлении, что особенно важно для производства оптического волокна. С этой точки зрения главной задачей представляется испытание волокон на растяжение и уточнение значений их плотности, а затем сравнение полученных результатов с теоретическими значениями.

Измерение плотности стекловолокна. Плотность волокна измеряли таким же образом, как и плотность связующего материала. В итоге получилось ρ f = 2500 кг/м3. Этими параметрами выражается также удельный вес волокон.

Измерение площади поперечного сечения. С помощью электронного микроскопа измеряли диаметр волокна и площадь поперечного сечения. Кроме того, вычислили среднее количество волокон в пучке. Для этого вес нескольких волокон сравнили с весом пучка и с учетом полученных данных определили площадь поперечного сечения всего пучка: А = 0,7 мм².

Растяжение стекловолокна. Этот опыт трудно выполнить из-за хрупкости отделившихся волокон на кончике верхнего фиксатора. Для их упрочнения и образования оправок по краю волокна выливали резиновый материал, чтобы ослабить силу давления фиксирующего устройства на волокна. Размеры растягивающихся образцов определялись в соответствии с международным стандартом для этих испытаний ( ASTM D 2343-95): — длина зажатого фиксатором волокна — 25 см, — длина зажимов с обеих сторон — 5 см, — скорость приложения нагрузки — 12,7 м/с, — температура воздуха — 23 оС.

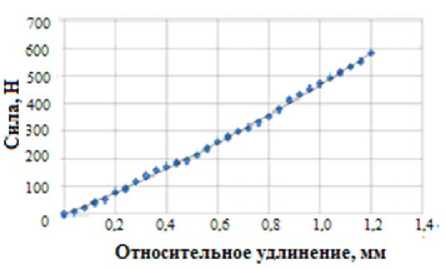

На рис. 5 показаны результаты испытаний, полученные при исследовании деформации волокон по напряжениям растяжения.

Рис. 5. Деформация волокон при растяжении

Fig. 5. Fiber deformation under tension

Машиностроение и машиноведение

Полученный график отражает поведение волокон при их растяжении и позволяет определить общее среднее значение модуля упругости протестированных образцов, который равен Е 1 f = 70791 МПа.

Определение характеристик композитных материалов

Производство композитных материалов. В качестве связывающего вещества был использован резиновый полиэстер. Он смешивался со стекловолокном, порезанным и рассеянным случайным образом. Добавлялись 2 % за- твердителя и 0,5 % катализатора. Поверхностная плотность — 300 г/см2 соответствует механическим свойствам, изученным ранее.

При формировании трехслойного образца ( М 3) использовался метод литья в пресс-форму — деревянную рамку 300 × 400 мм толщиной 3 мм. Чтобы предотвратить прилипание образца к столу и обеспечить легкое смещение, металлическую пластину и раму покрывали слоем воска. Объем трех слоев материала сопоставим с размерами пресс-формы. Слой связующего компонента, покрывающего материал, располагался выше первого слоя и придавливался гнетом для удаления пузырьков воздуха между волокнами композита и связующего вещества. Образцы затвердевали при комнатной температуре в течение по крайней мере 24 часов.

Испытания слоистого композитного материала

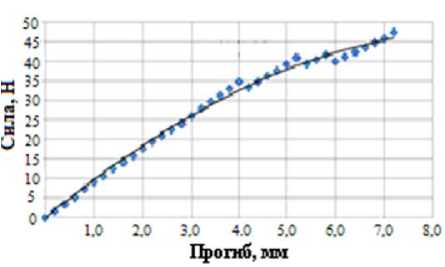

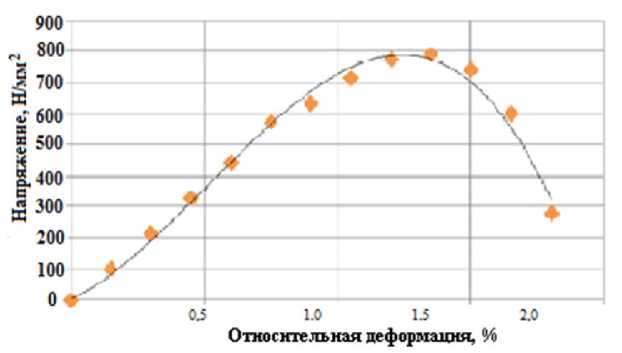

Испытание на растяжение. Для проведения опыта на растяжение слоистого композитного материала в соот- ветствии со стандартом ASTM:D 3039/D были подготовлены 10 образцов со следующими средними размерами: тол- щина — 3,19 мм, ширина — 20,36 мм, длина — 260 мм. В результате испытаний был получен график растяжения

(рис. 6, а ).

Относительная деформация, %

Относительное удлинение, мм

b )

c )

Рис. 6. Поведение слоистого композитного материала при растяжении ( а ); при сдвиге ( b ) и при изгибе ( c )

Fig. 6. Layered composite material behavior under tension (a); under bending (b), and under shearing (c)

Учитывая данные графика растяжения слоистого композитного материала, находим значение опытного модуля упругости при растяжении: Е с = 1530 МПа. При расчете его теоретического значения учитываются объемное соотношение волокна, а также модули упругости связующего материала и стекловолокна. Данное значение определяется в соответствии с эмпирической зависимостью [10]:

E cm = V fм (16/45 E f + 2 E m ) + 8/9 E m , (1)

где V fm — объемное соотношение волокна; E f — модуль упругости волокна; E m — модуль упругости связующего материала.

Испытание на сдвиг. Испытание на сдвиг проводилось на изгибающем устройстве в соответствии со стандартной методикой, предусмотренной ASTM D790-95a . Исходя из данных графика (см. рис. 6, б ), вычислялось значение разрушающего напряжения при сдвиге. Оно равно τ = 22 МПа. Значение модуля упругости при сдвиге определяется по формулам:

ϑ c = ϑ f xV f + ϑ m xV m = 0,376, (2)

G = —^- = 556, МПа, (3)

2(l+8c)

где & f — коэффициент Пуассона материала волокон; Э m — коэффициент Пуассона связующего материала; Vf — объемное соотношение волокна; Vm — объемное соотношение связующего материала; Э c — коэффициент Пуассона композитного материала.

Теоретическое значение модуля упругости, которое представлено в величинах объемного соотношения волокна и всего материала, вычисляется по формуле:

G cm = V fm (2/15 E f + E m ) + 1/3 E m . (4)

Полученное значение составило: Gcm = 1813 МПа.

Испытание на изгиб. Изгибное устройство использовалось в соответствии со следующими условиями:

-

— скорость изгиба — 2 мм/мин,

-

— температура воздуха — 23 0С, — количество образцов — 5.

Средние размеры образцов: толщина — 2,5 мм, ширина — 10,35 мм, длина — 64 мм.

На рис. 6, в показан график испытания образцов слоистого композитного материала под нагрузкой до фазы разрушения. Данный график отражает значения напряжения и модуля упругости, которые были определены:

σ b = 68,5 MПa,

E b = 43010 МПа.

Выводы. Тестирование по определению материала связующего компонента доказало, что для использования в композите оптимально подходит полиэстер — он соответствует требованиям на 85 %, и это лучший результат.

Значение плотности связующего материала, полученное экспериментально, — 1183 кг/м3, что отличается от эталонного значения (1200 кг/м3). Экспериментальное значение модуля упругости при растяжении ( Е = 1585 Мпа) также ниже теоретического значения (4000 Мпа). Значение модуля упругости стекловолокна, полученное в результате опытов, в значительной степени совпало с теоретическим и составило 70 ГПа. При этом оно оказалось близко к эталонному значению — 74 ГПа.

Машиностроение и машиноведение

Что касается сравнения значений практических и теоретических данных о механических свойствах многослойного композитного материала с полиэстером в качестве связующего демпфера ( M 3 ), следует обратить внимание на следующие результаты.

Опыт на статическое растяжение материала показал различие значений модуля упругости: экспериментальное — Е с = 1530 Мпа; теоретическое (для стекловолокна, полученного путем нарезки и случайного смешивания) — Е с = 3200 МПа.

Это объясняется следующими факторами:

— наличие пузырьков и пористости в слоистом материале,

— влияние режима сдвига во время отбора проб и обработки данных, — появление микроскопических трещин в образце.

Что касается модуля упругости при сдвиге, то его значение также будет меняться, и это доказано экспериментально.

Итак, опыты с компонентами композитного материала (связующий материал и волокна) дали идентичные результаты, которые достаточно хорошо согласуются с эталонными значениями для этих переменных компонентов.

При исследовании композитного слоистого материала ( M 3 ) было обнаружено, что переменные параметры производственного процесса, возможно, лишь незначительно повлияли на его механические свойства при растяжении, изгибе и сдвиге благодаря присутствию отдельных пузырьков воздуха и возникновению микроскопических трещин. Все это будет принято во внимание в будущих работах.

Список литературы Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники

- Meraghnia, F. Implementation of a constitutive micromechanical model for damage analysis in glass mat reinforced composite structures/F. Meraghnia, F. Desrumauxb, M.-L. Benzeggaghb//Composites Science and Technology. -2002. -№ 62 -P. 2087-2097.

- Lee, N.-J. The effect of fiber-content gradient on the mechanical properties of glass-fiber-mat/polypropylene composites/N.-J. Lee, J. Jang//Composites Science and Technology. -2000. -№ 60. -P. 209-217.

- The influence of fiber treatment on the performance of coir-polyester composites/J. Rout //Composites Science and Technology. -2001. -№ 61. -P. 1303-1310.

- Smith, C.-S. Design of marine structures in composite materials/C.-S. Smith//London: Elsevier, 1990. -389 p.

- Corum, J.-M. Low-energy impact effects on candidate automotive structural composites/J.-M. Corum, R.-L. Battiste, M.-B. Ruggles-Wrenn//Composites Science and Technology. -2003. -№ 63. -P. 755-769.

- Антибас, И.-Р. Влияние формы гофрированного картона на амортизирующие свойства упаковки/И. Р. Антибас, С. А. Партко, А. Н. Сиротенко//Вестник Дон. гос. техн. ун-та. -2016. -Т. 16, № 1 (84). -С. 36-42.

- Kharmanda, G. System reliability-based design optimization using optimum safetyfactor with application to multifailure fatigue analysis/G. Kharmanda, I.-R. Antypas//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й Междунар. юбилейной науч.-практ. конф. в рамках 20-й Междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону: Изд. центр ДГТУ, 2017. -С. 177-179.

- Антибас, И.-Р. Изготовление теплоизоляционного материала и изучение его теплофизических и механических свойств/И.-Р. Антибас А. Г. Дьяченко//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й Междунар. юбилейной науч.-практ. конф. в рамках 20-й Междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону, 2017. -С. 182-183.

- Антибас, И.-Р. Влияние содержания древесного дисперсного наполнителя на долговечность композиционных материалов/И.-Р. Антибас А.-Г. Дьяченко//Вестник Дон. гос. техн. ун-та. -2017. -Т. 17, № 1 (88). -С. 67-74.

- Kharmanda, G. Integration of reliability and optimization concepts into composite yarns/G. Kharmanda, I. R. Antypas//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й Междунар. юбилейной науч.-практ. конф. в рамках 20-й Междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону: Изд. центр ДГТУ, 2017. -С. 174-176.