Определение характеристик уплотнений опор авиационного двигателя с учетом переходных режимов работы

Автор: Виноградов А.С., Чалкин А.С., Вавин М.Ю.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.13, 2011 года.

Бесплатный доступ

В статье рассматривается результаты расчета герметичности уплотнения на разных режимах работы авиационного двигателя. Определение герметичности выполняется вместе с расчетом деформаций уплотнительных колец и определением вибрационного состояния узла.

Динамическая модель, деформации, уплотнение, жесткость утечки, частота вращения

Короткий адрес: https://sciup.org/148200492

IDR: 148200492 | УДК: 621.452.3

Текст научной статьи Определение характеристик уплотнений опор авиационного двигателя с учетом переходных режимов работы

сой ротора в несколько тонн. Использование ЭМП в газоперекачивающих агрегатах (ГПА) позволяет выполнить их “сухими”, то есть без применения смазки в опорах ротора. Это существенно влияет на надежность ГПА. Такие машины, наряду с очевидными преимуществами, имеют определенные особенности, которые необходимо учитывать при их эксплуатации. Допустимый диапазон амплитуд вибраций ротора в электромагнитных подшипниках определяется возможностями используемых в ГПА торцовых газодинамических уплотнений (ТГДУ).

Значительная часть повреждений в уплотнениях происходит в результате возникновения в них опасной вибрации. Поэтому очень важно иметь представление о том, как ведет себя уплотнение при переходе с режима на режим двигателя. Поскольку, при изменении режима параметры двигателя существенно меняются, возникновение опасных колебаний в уплотнении могут привести к непредсказуемым последствиям, вплоть до разрушения.

В настоящее время известно несколько моделей ТГДУ.

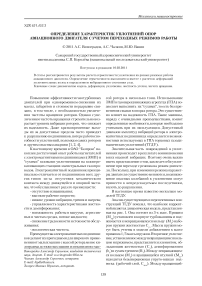

Анализ существующих и перспективных конструкций ТГДУ показал, что наиболее корректной является динамическая модель, представленная на рис. 1. Она состоит из 3-х масс. Прижим (Мпр) установлен в корпусе турбомашины и поджимается к невращающемуся кольцу (Мк) набором пружин жесткостью Суэ. Массы пружин могут быть учтены в модели добавлением к массе прижима 1/3 массы пружин. Вторичное уплотнение, установленное между невращающимся кольцом и прижимом, представляется элементом, обладающим жесткостью (C1), демпфированием (b1) и сухим трением (R1). Между невращающим-ся кольцом (Мк) и вращающейся втулкой (Мвт) находится безынерционная упруго-вязкая подвеска (рабочий слой, Cдин). Между вращающей-

Рис. 1. Трехмассовая динамическая модель ТГДУ ся втулкой (Мвт) и торцом ротора находится вторичное уплотнение, которое представляется элементом, обладающим жесткостью (C0), демпфированием (b0) и сухим трением (R0). К ротору втулка прижимается в осевом направлении неуравновешенной силой F0 и имеет ограничитель перемещений в виде зазора d. На вал втулка монтируется либо на гофрированный демпфер, либо на резиновое кольцо. Взаимное осевое перемещение в этом элементе моделируется сухим трением (R2). Торец ротора передает воздействие на ТГДУ, имеющее осевую и угловую составляющие колебаний с амплитудами z 0 , 0,0 . Втулка и кольцо могут дополнительно иметь изгибные составляющие колебаний 0 . Изгибные колебания кольца будут компенсироваться упругими деформациями вторичного уплотнения, поэтому на прижим они передаваться не будут.

В торцовом уплотнении возможны три вида колебаний: осевые, угловые и изгибные. Колебания невращающегося кольца описываются системой уравнений движения:

' mz, + P + W = 0

2 zz

< Ia2 + M + La = 0 ,

-

10, + M„ + L. = 0

P 2 0 0

где m, I, IP – масса и моменты инерции кольца; z 2 , ^ 2 , 0 2 — осевое, угловое, изгибное перемещение кольца уплотнения; P z , М а , М 0 - осевая сила и гидродинамические моменты, действующие на кольцо со стороны газового слоя; W z , L z , L 0 - сила и моменты, действующие на кольцо извне [3].

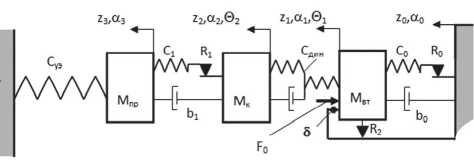

В общем случае при исследовании динамики ТГДУ необходимо рассматривать одновременно все три уравнения системы (1). В случае, когда втулка изготовлена из твердого сплава, ее изгибом можно пренебречь. Проведенный анализ по методике, изложенной в работе [1], показал, что для частот вращения, характерных для существующих ГПА, кинематического отрыва втулок от торца ротора не произойдет. Поэтому для практических случаев достаточно рассмотрения ТГДУ в виде двухмассовой модели с параметрами, изображенными на рис. 2. В литературе анализ такой модели с рассматриваемыми перемещениями отсутствует.

Рис. 2. Двухмассовая динамическая модель ТГДУ

Анализ величин перекрестных коэффициентов жесткости и демпфирования [1] показал, что в рассматриваемой двухмассовой модели (рис. 2) на практике могут быть реализованы следующие виды колебаний: осевые колебания z i ^ z,2 ^ Z 3 ;

угловые колебания ^ i ^(^ 2 ^ ^ 3 ; совместные осевые и угловые колебания z i ^ z 2 , 6 2 ^ Z 3 .

За основу исследования была взята опора авиационного ТРДДФ, а в качестве исследуемого уплотнения было выбрано ТКУ в составе средней опоры компрессора.

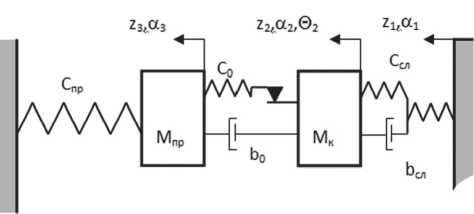

Для того, чтобы провести анализ с учетом многорежимности, для этого необходимо задаться полетным циклом двигателя. Исследуемый полетный цикл представлен на рис. 3.

Данный цикл имеет все основные режимы: малый газ, максимальный, максимальный форсажный и 2 крейсерских режима.

Для того чтобы спрогнозировать, как будет деформироваться уплотнительное кольцо на всех режимах, необходимо сначала оценить влияние температуры, сил давления и собственно режима работы (частоты вращения ротора) на напряженно-деформированное состояние сопряженных деталей двигателя (опоры, ротора, узла уплотнения).

Для определения необходимых значений температуры деталей проводится тепловой расчет. Исходными данными для этого расчета являются параметры газового потока во всех контрольных сечениях.

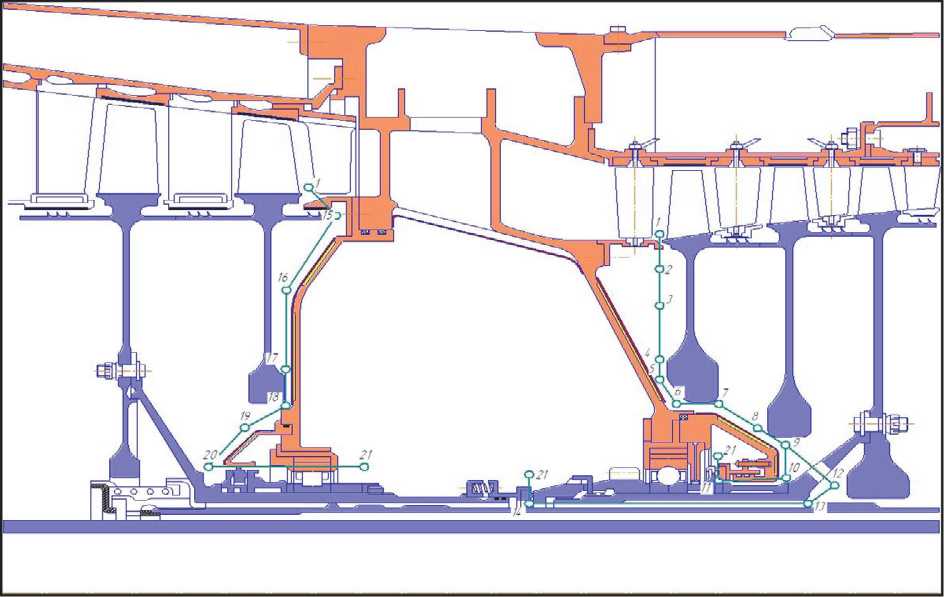

Определение температуры и коэффициентов конвективной теплоотдачи может осуществляться с помощью программных комплексов, рассчитывающих параметры теплового состояния. Чтобы сформировать исходные данные, необходимо построить графы как показано на рис. 4, и затем составляется таблица данных, где указываются все необходимые геометрические параметры каждого из участков и начальные условия в граничных узлах.

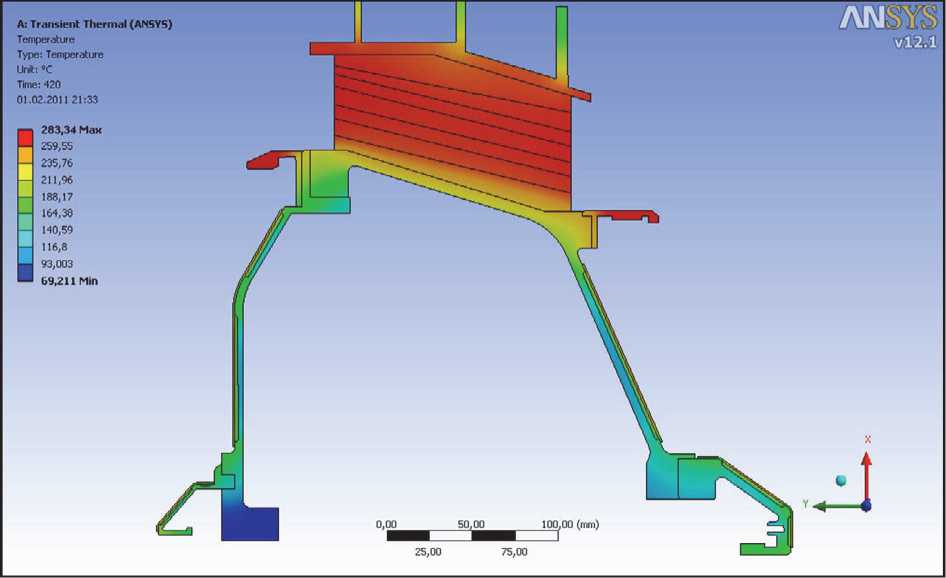

После расчета в программе теплового состояния, полученные результаты (параметры газового потока) передаем в программный комплекс на основе метода конечных элементов (ANSYS) для

Рис. 3. Исследуемый полетный цикл ТРДДФ

решения термической задачи. Расчет температурного состояния деталей двигателя осуществлялся на всех указанных режимах работы двигателя.

Полученные в результате термического расчета в ANSYS значения температур стенок передаются вновь в программу расчета теплового состояния для уточнения параметров воздушного потока. И весь цикл повторяется заново до тех пор, пока не получим температуры стенок с заданной точностью. Для достижения заданной точности может потребоваться до пяти итераций.

После всего этого необходимо оценить деформации от температуры, сил давления и режима работы двигателя. Для этого передаем мо- дель в модуль структурного расчета ANSYS, где нагружаем модель дополнительно к температуре силами давления и частотой вращения (для ротора компрессора).

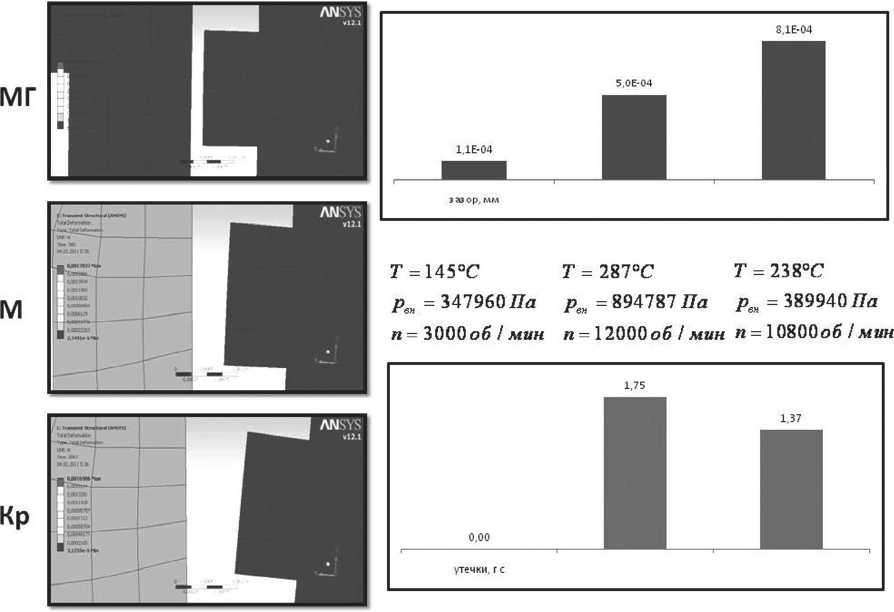

Затем рассматривается влияние различных факторов на НДС уплотнительного узла и, как следствие, на его основные параметры (утечки, уплотнительный зазор).

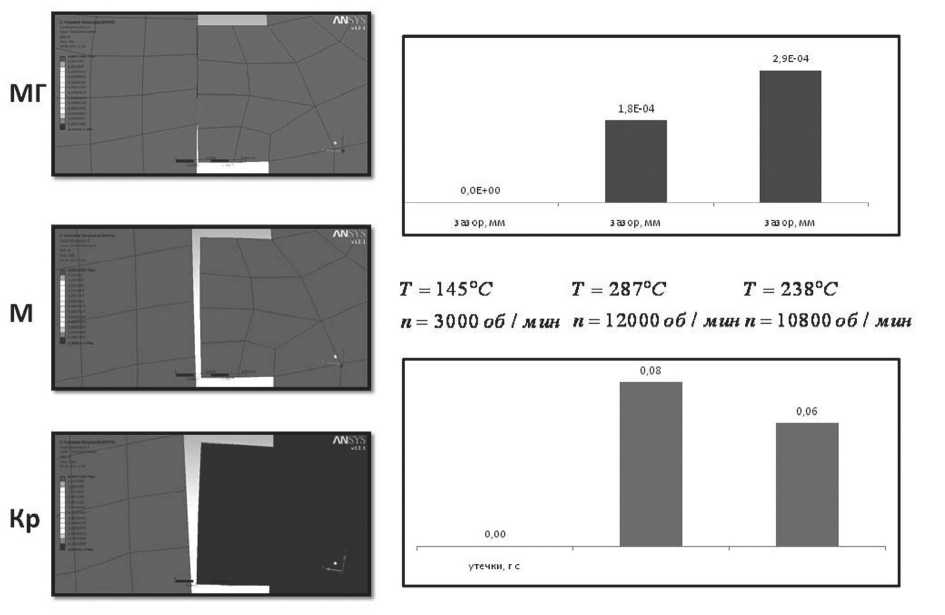

Для каждого режима определяется влияние температуры на величину зазора в уплотнении. К модели были приложены только поля температур, полученные в результате предыдущего теплового анализа, и учитывалась частота вращения ротора.

Рис. 4. Графы средней опоры компрессора

Рис. 5. Результаты расчета теплового состояния опоры

Из рис. 6 видно, что наибольшие утечки возникают на максимальном форсажном режиме полета и достигают 0.45 кг/с. Пиковое значение связано с довольно сильным изменением температуры, которое наблюдается при переходе от режима дозвукового крейсерского режима на сверхзвуковой, что, в свою очередь, связано со значительным увеличением температуры при увеличении скорости полета самолета.

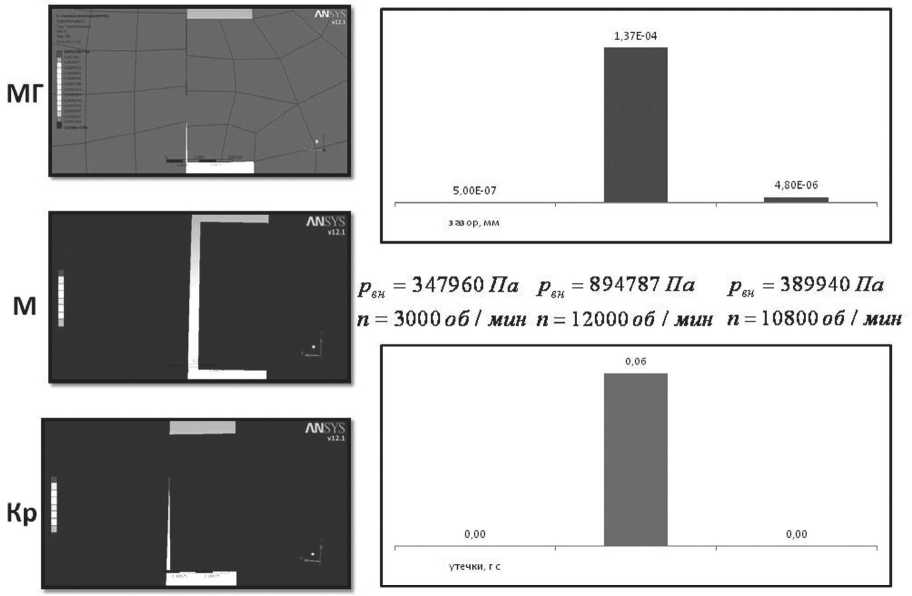

Далее рассмотрим влияние на поведение зазора при воздействии давления и частоты вращения ротора.

В данном случае максимальные утечки будут наблюдаться также на максимальном режиме

Рис. 6. Зависимость утечек и деформации уплотнительного зазора от темперауры и режима работы двигателя

работы двигателя и составляют 3.7*10-5 кг/с при величине зазора в 0,1 мкм (рис. 7). Максимум утечек имеет место при переходе от режима малого газа к максимальному, поскольку резко увеличивается перепад давлений на уплотнении.

Окончательно нужно оценить совместное влияние обоих факторов, т.е. поведение уплотнения в рабочих условиях. В данном случае к модели приложены все нагрузки (температурные, силы давления, вращение ротора, осевая сила от лопаток).

Рис. 7. Зависимость утечек и деформации уплотнительного зазора от давления и режима работы двигателя

Рис. 8. Зависимость утечек и деформации уплотнительного зазора от давления, температуры и режима работы двигателя

В результате суммирования двух графиков изменения утечек от влияния температуры и сил давления было получено два максимума: первый является следствием влияния значительного перепада давлений на уплотнении при переходе от режима малого газа к максимальному, второй – следствие сильного перепада температуры при увеличении скорости полета (при переходе от дозвукового крейсерского режима к сверхзвуковому). Максимальные значения утечек будут составлять 6 г/с и 6.5 г/с соответственно. Утечки на крейсерском режиме незначительны и имеют величину в размере 1 г/с.

Но при проектировании учитывать влияние только статических нагрузок на узел уплотнения нельзя, поскольку на его работу оказывают еще и динамические нагрузки: вибрации от осевого перемещения ротора, изгиба ротора и др.

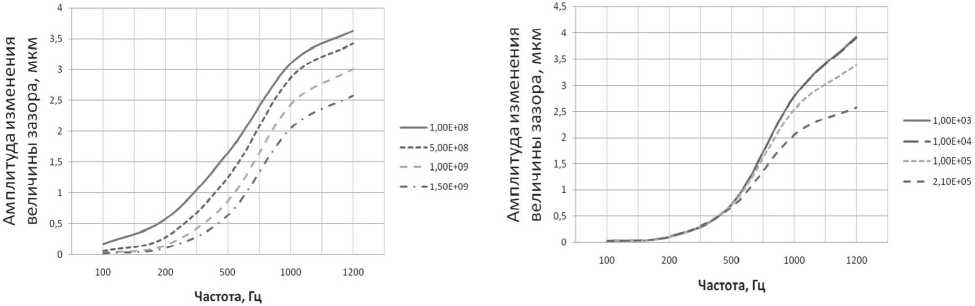

На основании динамической модели ТГДУ (рис. 2) была создана трехмерная модель в программном комплексе ADAMS. С ее помощью было исследовано изменение величины зазора при различных частотах и при различных амплитудах. Созданная модель позволяет также анализировать взаимное влияние жесткости смазочного слоя, коэффициента демпфирования на величину уплотнительного зазора (рис. 9).

В частности, было показано, что с увеличением жесткости величина зазора уменьшается. Влияние жесткости начинает заметно сказываться на частотах свыше 200 Гц. Проведенные исследования показали, что чем больше величина демпфирования, тем меньше величина зазора. Демпфирование начинает влиять с частот свыше 500 Гц.

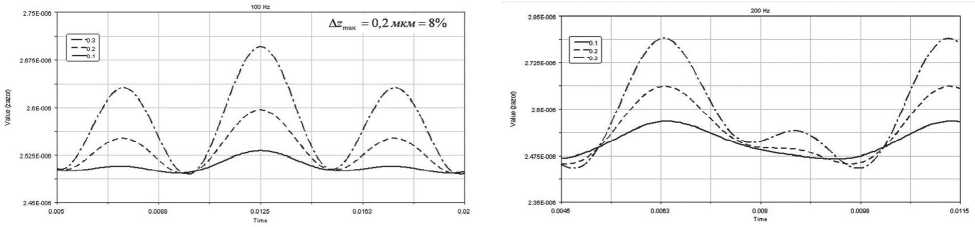

Ротор двигателя имеет возможность совершать колебания не только вдоль оси (в связи с зазорами в подшипнике), но и угловые колебания за счет прогиба под действием различных факторов (рис. 10).

Проведенные исследования динамических характеристик ТГДУ позволили сформулировать следующие основные выводы:

-

1. Наиболее корректной моделью для исследования динамики ТГДУ является трехмассовая модель, позволяющая учесть все характерные особенности данного типа уплотнения, а также осевые и угловые колебания системы. Но для практического рассмотрения достаточно использовать двухмассовую модель.

-

2. Увеличение частоты вращения приводит к значительным имениям уплотнительного зазора от ± 10% при 100 Гц, до ± 100% при 1000 Гц.

-

3. С увеличением жесткости величина зазора уменьшается. Влияние жесткости начинает заметно сказываться на частотах свыше 200 Гц. Это особенно важно для обеспечения гарантированного зазора в уплотнении. Также было показано, что для рассматриваемого уплотнения демпфирование начинает влиять на частотах больших 500 Гц.

-

4. Предложенная модель позволяет объединить ее с другими моделями, определяющими напряженно-деформированное состояние. Ее

Рис. 9. Зависимость изменения величины зазора от частоты при различных величинах жесткости (а) и коэффициента демпфирования (б) воздушного слоя

Рис. 10. Изменение величины зазора при линейных и угловых колебаниях с частотами: а – 100 Гц; б – 200 Гц

применение для расчетов делает возможным анимационное представление анимационных процессов в ТГДУ, жизненно важных с точки зрения обеспечения заданного ресурса.

Выполнение работ по данному методу делает возможным выполнение исследований ТБКУ на переходных режимах с учетом теплового состояния частей двигателя (как статорных, так и роторных), оценку влияния характеристик уплотнения на КПД двигателя и удельные параметры, а также создание анимационной математической модели поведения уплотнения при переходе с режима на режим. Дальнейшее развитие проектирования торцового уплотнения на переходных режимах связано с совместным расчетом деформаций деталей уплотнения и его амплитудно-частотных характеристик, реализованных в рамках единого алгоритма. Это сделает возможным исследование нестационарных трехмерных деформаций уплотнительных колец и расчет уточненных характеристик уплотнения: жесткости смазочного слоя, изгибающего момента и минимального зазора для всей номенклатуры применяющихся режимов.

Список литературы Определение характеристик уплотнений опор авиационного двигателя с учетом переходных режимов работы

- Фалалеев С.В., Чегодаев Д.Е. Торцовые бесконтактные уплотнения двигателей летательных аппаратов. Учебное пособие. М.: Изд-во МАИ, 1998. 276 с.

- Белоусов А.И., Зрелов В.А. Конструкция и проектирование уплотнений вращающихся валов турбомашин двигателей летательных аппаратов: Учебное пособие. Куйбышев: КуАИ, 1989. 104 с.

- Фалалеев С.В., Седов В.В. Динамические характеристики торцового газодинамического уплотнения в газоперекачивающем агрегате с магнитным подвесом//Газотурбинные технологии. 2009 № 3. 4 с.

- Никифоров А.Н. Проблемы колебаний и динамической устойчивости быстровращающихся роторов//Вестник научно-технического развития. 2010. № 3 (31). 20 с.