Определение характеристик упругости и прочности композиционого материала оболочечных конструкций

Автор: Йе Тинт Хту, Хеин Зин Мое, Киреев В.А.

Журнал: Труды Московского физико-технического института @trudy-mipt

Рубрика: Механика

Статья в выпуске: 2 (42) т.11, 2019 года.

Бесплатный доступ

Рассматриваются методы и способы для определения комплекса характеристик упругости композицонного материала цилиндрических оболочек, обсуждаются методы определения модулей упругости в осевом, окружном и радиальном направлениях и коэффициентов пуассона при испытании оболочек и трубчатых образцов.

Оболочка, композиционный материал, характеристики упругости, методы определения

Короткий адрес: https://sciup.org/142220484

IDR: 142220484 | УДК: 006.065.2:006.011

Текст научной статьи Определение характеристик упругости и прочности композиционого материала оболочечных конструкций

Рассматриваются цилиндрические оболочки из композицонных материалов, которые в первом приближении принимаем как ортотропные с осями ортотропии вдоль образующей и в окружном напрявлениях. Для проведения расчетов на. деформативность и прочность конструкций из таких материалов необходимо задавать их характеристики упругости и прочности. Ниже рассматриваются методы и способы для их определения, желательно на. конструкции.

Классическая программа, определения характеристик упругости на. цилиндричских оболочках из ортотропных КМ предусматривает следующие виды нагружения при нормальной, повышенной и пониженной температурах [1-4],

-

а) осевое растяжение при определении Е+ и v+>;

-

б) осевое сжатие при определении Е — и v -2;

-

в) внутреннее давление при определении Е+ и v+;

-

г) внешнее давление при определении Е— и v-;

д) кручение при определении G12,

3. Методика определения характеристик упругости материала оболочек

здесь Е - модуль упругости при растяжениии, ? - коэффициент Пуассона, G - модуль сдвига, знаки [+] и [—] соответствуют растяжению и сжатию, а. индексы 1 и 2 осевому и окружному направлениям.

Предлагаемая методика определения характеристик упругости материала оболочек при нормальных и повышенных темперетурах основана на разработанном авторами [5-7] способе определения этих характеристик при нормальной температуре.

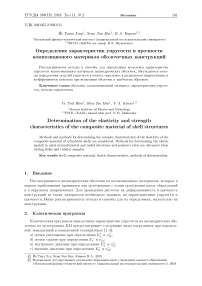

На рис. 1 представлена схема осуществления способа. Оболочку радиусом R и толщин-ной Һ консольно защемляют на одном конце, например в плите 2 испытательного стенда. На свободном конце прикладывают сосредоточенную поперечную силу Q, например посредством гидравлического силовозбудителя. На поверхности оболочки вне зон торцевых сечений располагают датчик 1 в направлении по образующей цилиндрической оболочки в плоскости приложения силы на расстоянии L от нагружеиного торца (L > 2, 5 ^R/Һ) под углом ±р к образующей. Положительный эффект от такого расположения датчиков заключается в точности раздельного измерения продольных и сдвигающих деформаций, поскольку датчики оказываются расположенными в местах, где действуют максимальные нормальные и касательные напряжения.

Рис. 1. Схема, осуществления предлагаемого способа.

Если материал оболочки является равномодульным и ортотропным, то расчет характеристик упругости ведется по формулам

Е1 =

-Q-L; G..,= QL_

^R2hei ^Rhy где Ei - относительные прололпые удлинения. измеряемые датчиком 1. y - относительные деформации сдвига, измеряемые с помощью датчиков 2 и 3.

При р = ±45°. y = E2-E3. а при р = ±60°. y = 2(e 2 - e 3 )/ V3- Зд есь e 2- E3- отпосителыіые деформации продольного удлинения, измеряемые датчиками 2 и 3.

Отметим,что если на. поверхности оболочки в точке, где расположен датчик 1, установить дополнительный датчик 4 в окружном направлении, то можно определить и коэффициент пуассона ? материала в растянутой зоне как

? +2 =

E 4

, E 1

где E4 - отиосителыіые окружные уд.линення. измеряемые датчиком 4.

Если на поверхности оболочки в сжатой зоне установить датчик 5 в продольном и датчик 6 в окружном направлениях, то можно определить модуль упругости и коэффициент пуассона. материала, в сжатой зоне по формулам

,- _ QL — _ 6

1 TTR2hE5 ; ^2 Е 5 ’ здесь Е5,Е6 - относительные деформации, измеряемые датчиками 5 и 6.

-

4. Силовые схемы для экспериментального определения характеристик упругости и прочности композиционого материала оболочечных конструкций

Для выполнения классических программ необходимы пять стендов, реализующих указанные виды нагружения.

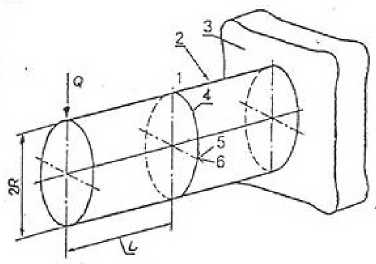

а) нагружение в) нагружение поперечной силой внешним давлением

б) нагружение внутренним давлением

Рис. 2. Схема, нагружения образцов

-

- Определение с помощью тензометрии модуля упругости Ei, модуля сдвига G12 и коэффициента Пуассона V12 материала оболочки при нагружении ее поперечной силой на свободном конце (рис. 2а);

-

- определение тензометрическим способом модулей упругости в сжатой E- и в растянутой E+ зонах материала оболочки при нагружении ее поперечной силой на свободном конце;

-

- определение тензометрическим способом модулей E2, E3, коэффициентов Пуассона щз, ^31 материала оболочки при нагружении ее последовательно равномерным внутренним или внешним давлением (рис. 26,в);

-

- определение разрушающей нагрузки оболочки при раздельном статическом нагружении их поперечной силой или крутящим моментом на. свободном конце, а. также в сочетании с внутренним или внешним давлением или при комбинированных воздействиях указанных видов нагружения. При нагружении крутящим моментом (рис. 2г) возможно контрольное определение модуля G12;

-

- оценка характеристик усталостной прочности оболочки при раздельном нагружении поперечной силой на. свободном конце кручением, внутреним или внешним давлением, а. также при комбинированных их воздействиях;

-

- определение относительных деформаций и перемещений при статических или повторностатических раздельных или комбинированных нагружениях;

-

- нахождение предельных поверхностей в пространстве напряжений на. образцах оболочечных конструкций из анизотропных материалов с видимыми и невидимыми дефектами, а также на «идеальных» образцах.

Рассмотрим стенд для определения характеристик упругости материалов гладких цилиндрических оболочек с постоянной толщиной стенки,длиной 300 4-600 мм, диаметром 300 4-1000 мм.

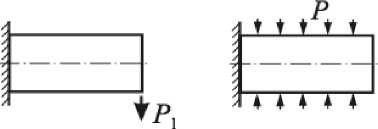

Рис. 3. Механическая часть стенда, для испытаний оболочек

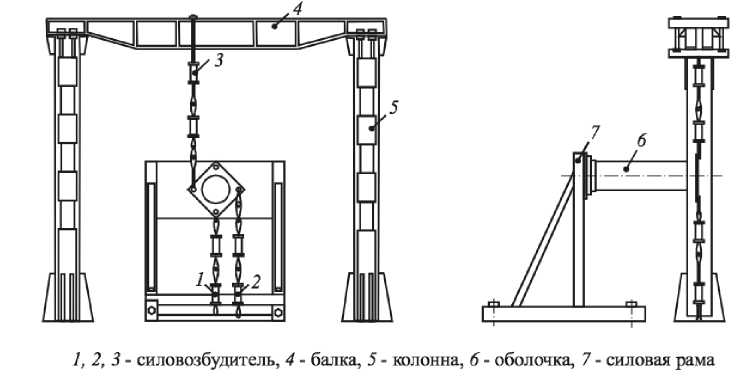

Силовая схема, стенда, приведена, на. (рис. 3) [8]. К одному из торцов оболочки для создания изгиба прикладывается сосредоточенная сила Pi с помощью силовозбудителя 1 или пара сил P2 = P3 с помощью силовозбудителей 2 и 3 для создания крутящего момента Мкр. Второй торец жестко закрепляется на. силовой раме. Силовозбудители в одной цепи с динамометрами крепятся к порталу или к прогонам силового пола. Портал и силовая рама, также крепятся к прогонам силового пола. Для создания внутреннего или внешнего давления внутри оболочки установлено устройство, которое не препятствует деформациям оболочки при испытаниях.

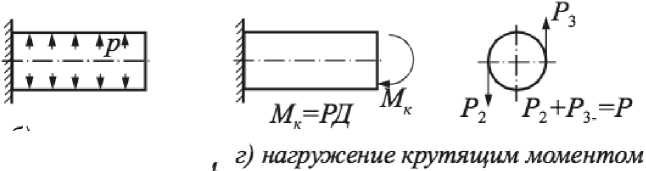

Рис. 4. Схема, нагружения образцов поперечной силой

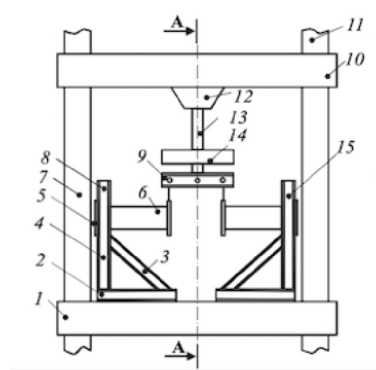

Устройство (рис. 4) для испытательной машины (ИМ) типа УРС — 500 предназначено для определения характеристик упругости материала, гладких цилиндрических оболочек с постоянной толщиной не более 3 мм, длиной не менее 21 мм, диаметром не менее 105 мм. На нем выполняются работы при одновременном нагружении двух консольно закрепленных полых цилиндрических образцов (оболочек). Один из вариантов возможных схем нагружения образцов поперечной силой приведен на рис. 4. Каждый образец 6 консольно закрепляется в приспособлении, состоящем из двух одинаковых узлов: левого 4 и правого 15. Каждый узел состоит из горизонтального основания 2, вертикальной стойки 8 и подкосов 3 и размещается в рабочей части ИМ между колоннами 11. Горизонтальное основание крепится к нижней траверсе 1, а испытываемый образец - к вертикальной стойке с помощью стыковочной плиты 2. Поперечная сила создается испытательной машиной и передается на образцы через верхний захват 12 подвижной траверсы. На тяге 13 установлен ограни- читель перемещений 14 объединяющего рычага 9 для предохранения от разрушения более прочного образца. В объединяющем рычаге предусмотрена прорезь для регулировки нагрузки на правый и левый образцы. Для уменьшения трения и, следовательно, повышения точности нагружения применены ножевые шарниры объединяющего рычага. Продольные оси симметрии правого и левого узлов установки совпадают с продольной осью симметрии нижней траверсы, а нагрузка на нее передается через опоры крепления. При этом нижний захват ИМ может быть демонтирован, а левый и правый узлы установки дополнительно объединены.

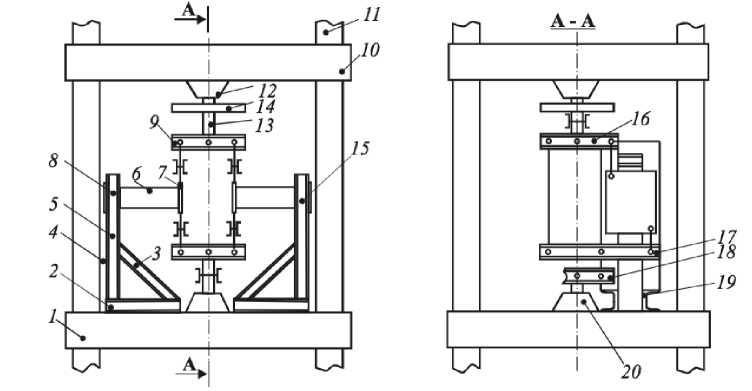

Другой вариант схемы нагружения образцов крутящим моментом приведен на рис. 5. Каждый образец 6 консольно закрепляется в устройстве, состоящем из двух одинаковых узлов: левого 5 и правого 15. Каждый узел устройства выполнен в виде рамы с горизонтальным основанием 2, вертикальной стойкой 8 и подкосами 3. Устройство размещается в рабочей части ИМ между колоннами 11. Горизонтальное основание крепится к нижней траверсе 1, а испытываемый образец - к вретикальной стойке с помощью стыковой плиты 7. Крутящий момент создается нагружающим устройством ИМ и передается на образцы через верниий захват 12 подвижной траверсы 10, объединяющей рычаг 9, рычаги 16,17,18,19 и монтажную плиту. Продольные оси каждого узла устройства располагаются на некоторм удалении от продольной оси симметрии нижней траверсы. Это расстояние определяется с учетом расположения рычажной системы. На нижней траверсе ИМ предусмотрены опоры крепления каждого узла устройства, а нагрузка на него передается через эти опоры крепления, рычажную систему и нижний захват 20. Приведено описание конструктивных схем устройств к испытательным машинам для реализации полной программы определения характеристик упругости ортотропных КМ цилиндрических оболочек. Определение механических характеристик КМ натурных конструкций при их сертификации потребует создания дополнительных установок к существующим испытательным машинам.

Рис. 5. Схема, нагружения образцов крутящим моментом

5. Заключение и выводы

Предложены схемы нагружения оболочек для определения характеристик упругости её материала, рассматриваемого как ортотропный в рамках классической программы. Показано, что нагружая консольно закреплённую оболочку поперечной силы на. свободном конце, можно также определить, располагая тензодатчики в определённых местах, характеристики упругости.

Список литературы Определение характеристик упругости и прочности композиционого материала оболочечных конструкций

- Тарнопольский Ю.М., Кинцис Т.Я. Методы статических испытаний армированных пластиков. Москва: Химия, 1981.

- Васильев В.В., Протасов В.Д., Болотин В.В. . Композиционные материалы. Справочник. Москва: Машиностроение, 1990.

- Николаев В.П. Методы определения механических характеристик армированных материалов с цилиндрической анизотропией, 2010. 57 с.

- Полилов А.Н. Экспериментальная механика композитов: учеб. пособие. Москва: Издательство МГТУ им. Н.Э. Баумана, 2015. 375 с.

- Белозеров Л.Г., Киреев В.А. Способ определения механических характеристик материала композитной оболочки. Авторское свидетельство N 1742661.

- Белозеров Л.Г., Киреев В.А. Экономичный метод определения характеристик упругости композиционного материала цилиндрических оболочек. Измерительная техника. 2001. № 12.

- Киреев В.А., Наумов С.М. Способ определения модулей упругости и сдвига анизотропных материалов при испытаниях на изгиб//Труды ЦАГИ. 2001. Вып. 2651.

- Киреев В. А., Наумов С. М. Силовые схемы установок для экспериментального и экономичного определения характеристик упругости и прочности композиционного материала оболочечных конструкций//Труды ЦАГИ. 2002. Вып. 2651. С. 199-202.

- Испытательная техника: Справочник. В 2-x кн./под ред. Клюева В.В. Москва: Машиностроение, 1982. Кн. 1. 528 c.