Определение износа эластичных металлопластмассовых и баббитовых подшипников скольжения в условиях частых пусков и остановок под нагрузкой

Автор: Байбородов Ю.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.9, 2007 года.

Бесплатный доступ

Приведены результаты экспериментальных исследований по определению износа баббитовых и эластичных металлопластмассовых (ЭМП) подшипников скольжения, работающих в условиях частых пусков и остановок ротора при высокой удельной нагрузке. Установлено физическое обо- снование влияния эластоэффекта на повышение износостойкости ЭМП подшипников по сравне- нию с баббитовыми подшипниками скольжения. Указаны промышленные объекты, на которых были проведены натурные испытания ЭМП подшипников скольжения, доказавшие высокую ра- ботоспособность и износостойкость новых, «мягких» ЭМП подшипников скольжения.

Короткий адрес: https://sciup.org/148197999

IDR: 148197999 | УДК: 621.822.5

Текст научной статьи Определение износа эластичных металлопластмассовых и баббитовых подшипников скольжения в условиях частых пусков и остановок под нагрузкой

Самарский государственный аэрокосмический университет

Приведены результаты экспериментальных исследований по определению износа баббитовых и эластичных металлопластмассовых (ЭМП) подшипников скольжения, работающих в условиях частых пусков и остановок ротора при высокой удельной нагрузке. Установлено физическое обоснование влияния эластоэффекта на повышение износостойкости ЭМП подшипников по сравнению с баббитовыми подшипниками скольжения. Указаны промышленные объекты, на которых были проведены натурные испытания ЭМП подшипников скольжения, доказавшие высокую работоспособность и износостойкость новых, «мягких» ЭМП подшипников скольжения.

Известно, что подшипники скольжения жидкостного трения при установившемся непрерывном режиме способны работать многие десятки тысяч часов без признаков существенного износа.

Однако долговечность опор скольжения в ряде случаев определяется не длительностью непрерывной работы, а числом пусков и остановов вала. Если учесть, что в первые мгновения пуска подшипник работает в режиме граничного трения, то естественно, что большое число пусков и остановов вала может оказывать большое влияние на износ и долговечность подшипника.

С целью определения пусковой работоспособности к износостойкости было проведено сравнительное испытание эластичных металлопластмассовых [1], [2], [3] и баббитовых подшипников скольжения при частых пусках и остановах под нагрузкой [4], [5], [6].

В данных испытаниях подшипник был самоустанавливающимся.

Удельная нагрузка в период пусков была 3,2 МПа, количество пусков n = 2000. Период пуска был строго установлен и составлял 10 секунд. За это время обороты вала изменялись от 0 до 2500.

После выхода на режим номинальных оборотов, что соответствовало режиму жидкостного трения, двигатель выключался и вал останавливался.

Затем следовала выдержка под нагрузкой в течение 15–20 секунд для выдавливания масла из зоны контакта.

Величина износа оценивалась методом мерных баз [7] с помощью большого инструментального микроскопа БИМ-2.

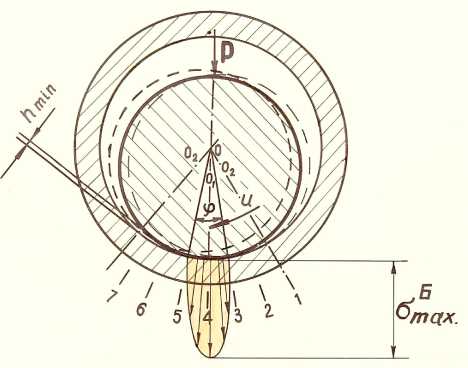

С этой целью на поверхности трения испытуемых подшипников были нанесены мерные базы (лунка) в трех диаметральных сечениях и семи сечениях вдоль образующей подшипников, расположенных с угловым интервалом 10°. Сечение № 4 располагалось в плоскости действия внешней нагрузки, как показано на рис. 1.

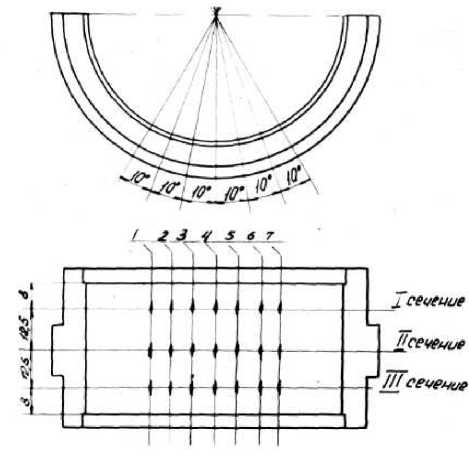

На рис. 2 приведены графики износа баббитового подшипника по окружности. На

Рис. 1. Схема расположения мерных баз для определения износа поверхности трения

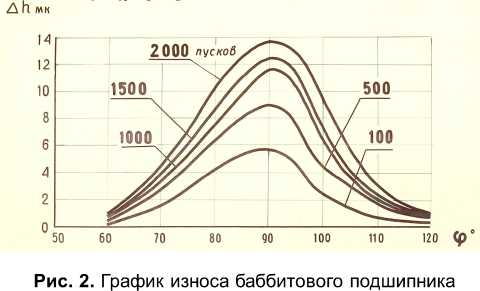

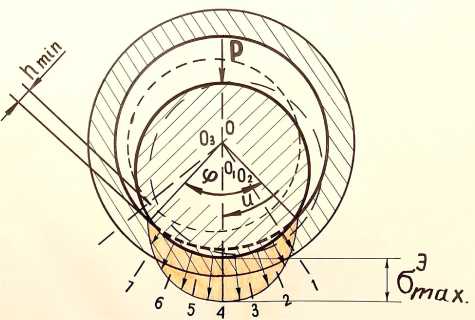

Рис. 3. График износа эластичного подшипника

рис. 3 приведены аналогичные графики износа эластичного металлопластмассового подшипника.

Анализ показывает, что абсолютный в наиболее нагруженном сечении, а также суммарный износ баббитового подшипника в 2,5–3 раза больше, чем у эластичного металлопластмассового. Вместе с тем из этих же графиков видно, что в сечениях наиболее удаленных от плоскости действия нагрузки величина износа эластичного металлопластмассового подшипника несколько больше, чем у баббитового.

Такая разница в величине максимального и суммарного износа объясняется разными физическими свойствами баббита и фторопласта.

Существенным фактором, определяющим эту разницу в величине износа, является значительная разница модулей упругости баббита и пластичного металлопластмассового подшипника.

Расчет показывает [8], что при данной схе-

Рис. 4. Схема работы баббитового подшипника при пусках под нагрузкой ме сопряжения трущихся пар контактные напряжения в эластичном металлопластмассовом подшипнике в 1,5–2 раза меньше контактных напряжений баббитового подшипника.

Вместе с тем Крагельским И.В. показано [9], что интенсивность износа есть нелинейная функция контактных напряжений:

1,4 * 3

I ~ ρ a , . (1)

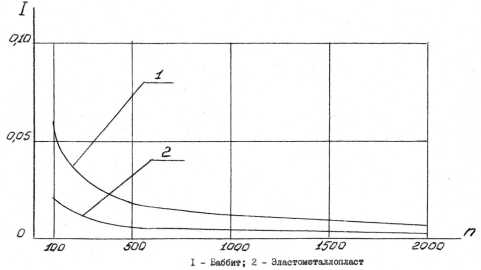

Таким образом, присутствие эластоэф-фекта в подшипниках скольжения положительно сказывается на их износостойкости при частых пусках и остановах вала.

Несколько больший износ эластичного подшипника по сравнению с баббитовым в наиболее удаленном сечении от плоскости действия нагрузки также объясняется деформацией эластичного вкладыша под действием внешней нагрузки, как показано на рис. 4 и 5.

В связи с тем, что модуль упругости эластичного подшипника на порядок меньше, чем у баббитового подшипника, угол контакта (ширина контактной площадки) у эластичного подшипника в несколько раз больше, чем у баббитового. Это обстоятельство при-

Рис. 5. Схема работы эластичного подшипника при пусках под нагрузкой

Таблица. Объекты испытаний и параметры

|

№ |

Объект |

Конструкция опоры |

Количество опор |

d вала, мм |

L под., мм |

ρ , МН/м 2 |

U м/с |

T, час. |

Дата |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Редуктор № 1 |

Подшипник МР+Фторо-пласт 4Д |

2 |

170 |

180 |

2,403 |

17,8 |

350 |

июнь – октябрь 1965г. |

|

2 |

Редуктор |

Подшипник |

2 |

60 |

65 |

- |

31,4 |

250 |

октябрь |

|

№ 2 |

МР+Фторо-пласт 4Д |

4 4 2 |

90 90 120 |

65 85 119 |

2,766 2,658 2,148 |

14,2 14,2 12,3 |

250 250 250 |

1968г. февраль 1969г. |

|

|

3 |

Редуктор |

Подшипник |

2 |

60 |

65 |

- |

31,4 |

500 |

июнь |

|

№ 3 |

МР+Фторо-пласт 4Д |

4 4 2 |

90 90 120 |

65 85 119 |

2,766 2,658 2,148 |

14,2 14,2 12,3 |

500 500 500 |

1969г. декабрь 1970г. |

|

|

4 |

Редуктор |

Подшипник |

6 |

190 |

78 |

2,344 |

16,7 |

10 |

июнь |

|

№ 4 |

МР+Фторо-пласт 4Д |

6 |

190 |

146 |

3,894 |

16,7 |

10 |

1971г. |

|

|

5 |

Редуктор |

Подшипник |

6 |

190 |

78 |

2,344 |

16,7 |

50 |

сентябрь |

|

№ 5 |

МР+баббит |

6 |

190 |

146 |

3,894 |

16,7 |

50 |

1971г. |

|

|

6 |

Масло- |

Подшипник |

2 |

52 |

52 |

3,021 |

50 |

март – |

|

|

агрегат |

МР+Фторо-пласт 4Д |

2 |

52 |

52 |

3,021 |

5,55 5,55 |

50 |

апрель 1971г. |

|

|

7 |

Масло-агрегат |

Подпятник МР+ФТ-ст ФКН-7 |

1 |

16x98 |

- |

0,696 |

7,8 |

50 |

сентябрь 1971г. |

|

8 |

Насос |

Подпятник |

1 |

- |

2,913 |

11,5 |

1680 |

ноябрь |

|

|

откачки |

МР+Фт-ст |

1 |

260x50 |

- |

2,913 |

11,5 |

1680 |

1970г. |

|

|

№ 4 |

4К-20 |

1 1 |

0 |

- - |

2,913 2,913 |

11,5 11,5 |

1680 1680 |

март 1971г. |

|

|

9 |

Турбо- |

Подшипник |

1 |

50 |

42 |

0,981 |

55 |

20 |

декабрь |

|

компрессор ТК-38 |

МР+Фторо-пласт 4Д |

1 |

50 |

42 |

0,981 |

55 |

20 |

1971г. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

10 |

Насос |

Подпятник |

1 |

260x50 |

- |

5,395 |

11,5 |

3866 |

октябрь |

|

откачки № 3 |

МР+Фторо-пласт 4Д |

1 1 1 |

0 |

- - - |

5,395 5,395 5,395 |

11,5 11,5 11,5 |

3866 3866 3866 |

1972г. II 1974г. |

|

|

11 |

Эмальма-шина К-20 № 3 |

МР+ВНИИН П-207 |

72 |

25 |

15 |

1,962 |

0,05 |

8600 |

1971 1973г. |

|

12 |

Изолированная машина ИЖ-32 |

МР+Брайт-сток |

6 |

50 |

90 |

3,924 |

0,20 |

8000 |

1971 1974г. |

|

13 |

Насос |

Подпятник |

1 |

260x50 |

- |

9,025 |

11,5 |

2024 |

июль |

|

откачки № 4 |

открытого типа МР+фторо-пласт АМИМ-15М |

1 1 1 |

0 |

- - - |

9,025 9,025 9,025 |

11,5 11,5 11,5 |

2024 2024 2024 |

1973г. февраль 1974г. |

Рис. 6. Интенсивность износа баббитового и эластичного металлопластмассового (ЭМП) подшипников скольжения при пусках под нагрузкой водит к тому, что в момент трогания вала сечения № 1 и № 7 находятся в непосредственном контакте с валом и подвергаются износу, в то время как в баббитовом подшипнике сечения № 1 и № 7 практически не соприкасаются с валом.

Немаловажным фактором, определяющим пусковую долговечность и износостойкость подшипника, является интенсивность износа после приработки.

На pиc. 6 показан график интенсивности износа баббитового и эластичного металлопластмассового подшипника в зависимости от количества пусков по сечению № 4.

Анализ показывает, что с увеличением приработки (количества пусков) интенсивность износа уменьшается и особенно резко в первые пуски после начала испытаний.

Нa основании проведенной работы в дальнейшем были разработаны, наготовлены и испытаны на натурных промышленных изделиях эластичные металлопластмассовые подшипники и подпятники скольжения. Полученные результаты приведены в табл.

Список литературы Определение износа эластичных металлопластмассовых и баббитовых подшипников скольжения в условиях частых пусков и остановок под нагрузкой

- А.С. № 186225 СССР. Трехслойный подшипник скольжения/Сойфер А.М., Коднир Д.С., Байбородов Ю.И.

- А.С. № 193230 СССР. Вкладыш подшипника скольжения/Байбородов Ю.И.

- А.С. № 273081 СССР. Подпятник/Байбородов Ю.И., Данильченко А.И.

- Испытание на износ баббитовых и эластичных подшипников скольжения в условиях пусков под нагрузкой; Отчет о НИР/Куйбышевский авиационный институт (КуАИ); Руководитель Байбородов Ю.И.; лаборатория № 1; инв. № 1А/6506 -Куйбышев, 1964.

- Определение износа баббитовых и эластичных подшипников скольжения методом искусственных баз; Отчет о НИР/КуАИ; Руководитель Байбородов Ю.И.; лаборатория № 1; инв. № 1А/6606 -Куйбышев, 1964.

- Байбородов Ю.И., Коднир Д.С. Разработка и экспериментальное исследование металло-пластмассовых эластичных подшипников скольжения//Труды III Всесоюзной научно-технической конференции по применению полимерных материалов в машиностроении, 1966, НИИМАШ. Полимеры в машинах. С-IX. Новые материалы в машиностроении.

- Хрущев М.М., Беркович E.С. Определение износа деталей машин методом искусственных баз. М.: Издательство АН СССР, 1959.

- Платонов В.Ф. Подшипники из полиамидов. М.: Машгиз, 1961.

- Крагельский И.В., Алисин В.В. Расчет интенсивности изнашивания материалов. Трение, изнашивание и смазка. Справочник. Книга 1. M.: Машиностроение, I978.