Определение эффективности тарельчатых массообменных аппаратов применяемых в нефтехимическом производстве

Автор: Емельянов А.Б., Мальцев М.В., Попов В.Б.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 2 (72), 2017 года.

Бесплатный доступ

Разработка эффективных схем разделения продуктов переработки нефти является актуальной задачей для современной промышленности. Чистые и сверхчистые материалы основное требование современных производств. Осуществление современных технологических процессов в нефтехимической и нефтеперерабатывающей промышленности требует высокоэффективные аппараты, к которым предъявляются высокие требования по эргономичности, экономичности, технологичности и надежности. Эффективность работы массообменных аппаратов зависит и от условий проведения технологического процесса, физических свойств контактных фаз, учитывая природу и количество механических примесей, циркулирующих в этой системе. Поэтому оценивание эффективности работы массообменных аппаратов с различными типами контактных устройств, с целью выявления их оптимальных технологических и конструктивных параметров - сложная практическая задача. Применение математического комплекса для оценки эффективности работы массообменных аппаратов позволяет подобрать оптимальные режимы работы и конструкцию колонного тарельчатого аппарата необходимого для эффективного разделения смеси. Представлены зависимости коэффициентов массоотдачи в газовой фазе и КПД ситчатой тарелки по Мерфри в зависимости от градиента при различных скоростях газа в колонном аппарате для ситчатой тарелки. Увеличение скорости газа уменьшает влияние неравномерности распределения жидкости и газа (пара) на коэффициент массоотдачи в газовой фазе, а при скорости газа 1,0 м/с и выше - отсутствует. Снижение на 40% коэффициента массоотдачи в газовой фазе наблюдается при скорости 0,2 м/с, а при 1,0 м/с - на 1%. Увеличение градиента увеличивает это влияние. Снижение эффективности тарельчатых массообменных аппаратов на 5-35%, применяемых в нефтехимическом производстве, обусловлено градиентом уровня жидкости, а также типом контактного устройства и скоростью газа.

Продукты переработки нефти, массообменные аппараты, эффективность, режимы работы

Короткий адрес: https://sciup.org/140229801

IDR: 140229801 | DOI: 10.20914/2310-1202-2017-2-176-179

Текст научной статьи Определение эффективности тарельчатых массообменных аппаратов применяемых в нефтехимическом производстве

Высокий спрос на продукты нефтепереработки за последние годы привел к интенсивному росту нефтеперерабатывающей промышленности. В процессе переработки нефти получают продукты нефтепереработки, которые играют огромную роль в развитии всех отраслей промышленности.

Решением этих вопросов является модернизация существующих и разработка наиболее эффективных схем разделения исходной смеси на составляющие, создание новых перспективных типов контактных устройств, действующего технологического оборудования и промышленных технологий.

Повышение требований к надежности и эффективности работы массообменных аппаратов, снижение их металлоемкости и габаритов приводит к постоянному усовершенствованию конструкций контактных устройств. Эффективность работы ректификационных колонн влияет на качество производимых продуктов переработки и технико-экономические показатели эксплуатации установок и заводов в целом [1–3].

Чистые и особо чистые материалы основное требование современной промышленности. В результате этого переработка материалов становится еще более важной, сложной и дорогостоящей, а технология по разделению веществ и очистке от примесей требует большего внимания.

Осуществление современных технологических процессов в нефтехимической и нефтеперерабатывающей промышленности требует высокоэффективные аппараты, к которым предъявляются высокие требования по эргономичности, экономичности, технологичности и надежности [4–8].

Эффективность работы массообменных аппаратов зависит и от условий проведения технологического процесса, физических свойств контактных фаз, учитывая природу и количество механических примесей, циркулирующих в этой системе. Поэтому оценивание эффективности работы массообменных аппаратов с различными типами контактных устройств, с целью выявления их оптимальных технологических и конструктивных параметров – сложная практическая задача.

Применение математического комплекса позволяет подобрать оптимальные режимы работы и конструкцию колонного тарельчатого аппарата необходимого для эффективного разделения смеси.

Общеизвестное уравнение математической модели по жидкой фазе для каждой i-ой секции выглядит следующим образом:

ui ——x_ = ( ka ),( xi - x ), t = 1,2,3... n (1)

где x – концентрация компонента в жидкой фазе; xi* – равновесная концентрация жидкости к концентрации пара в секции x* = f (ун), ∆li – габарит секции в продольном сечении; n – количество секций; ui – средняя скорость движения жидкости в секции, м/с.

Среднюю скорость движения жидкости в секции можно найти, учитывая градиент уровня жидкости, при этом принимая распределение от приемной до сливной планки за линейное.

L u =---------

' p ( h + A ) £. ж ст i i

где L – массовый расход жидкости на ситчатой тарелке, кг/с; ρ ж – плотность жидкости, кг/м3;

h ст – средняя высота статического столба жидкости, м; ∆ i – градиент уровня жидкости в каждой i-ой ячейке.

Концентрация пара, покидающая i-ю ячейку, находится по уравнению материального баланса:

G .( у.- у и ) = ( X - 1 - x )- (3)

С учетом полного перемешивания пара в межтарельчатом пространстве колонны, уравнение (3) для всего контактного устройства будет иметь следующий вид:

G ( У к - y „ ) = L ( x „ - xk )- (4)

Профиль концентрации в жидкой фазе по длине массообменного устройства и значение концентраций на выходе – ( x к , y к ) находятся решением систем уравнений (1–4) с учетом известных значений начальной концентрации в паре и жидкости ( y н , x н ) на входе ситчатой тарелки.

И з уравнений (1) и (2), учитывая, что x * = у / m найдем концентрацию в каждой определенной i-ой ячейке:

yLx x, + b ^^ + b —zr mGm bm +1 + b —

G г = 1,2,3... n

где b = ( ka ) A l , m - коэффициент распределения. u m

Полученное выражение в явном виде дает возможность определить концентрацию в жидкой фазе по всему пути жидкости на ситчатой тарелке.

По выражениям (6) и (7) найдем эффективность разделения смеси на ситчатой тарелке (КПД по Мерфри): в жидкой фазе

х

П х =

н

х к

х - х * н

в паровой фазе

= У к - У и

• У

У * - Ун

Оценим влияние режимов и конструктивных характеристик на процесс разделения смеси с учетом приведенной выше математической модели.

В выделенной секции гидравлическое сопротивление ситчатой тарелки связано с профилем скорости парового (газового) потока в поперечном сечении колонны. Меньшее значение скорости пара будет наблюдаться в секции у приемной планки из-за высокого значения столба жидкости, а максимальная скорость пара в секции у сливной планки прослеживается там, где минимальный столб жидкости. Максимальное значение этих неровностей наблюдается при большом градиенте уровня жидкости на ситчатой тарелки. Монтаж контактного устройства выполненный с нарушением также может вызывать перераспределение парового потока.

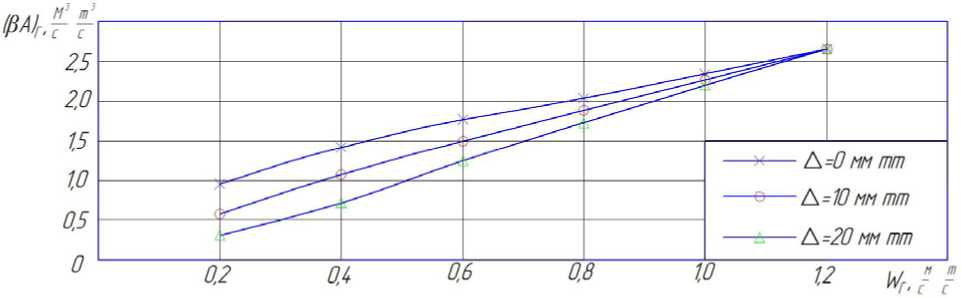

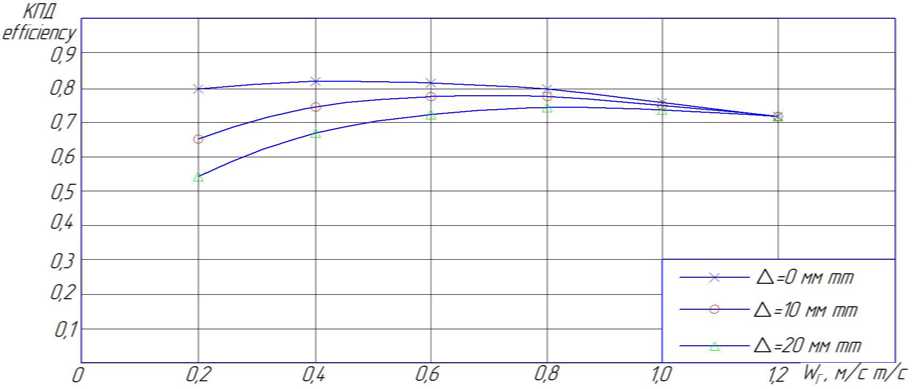

На рисунках 1, 2 представлены зависимости коэффициентов массоотдачи в газовой фазе и КПД ситчатой тарелки по Мерфри в зависимости от градиента при различных скоростях газа в колонном аппарате для ситчатой тарелки. Таким же образом аналогично влияние увеличения градиента уровня жидкости на коэффициент массоотдачи в жидкой фазе.

Из графика, представленного на рисунке 1 для ситчатых тарелок следует, что со снижением скорости газа, увеличивается влияние неравномерности распределения жидкости и пара (газа) на коэффициент массоотдачи в газовой фазе. Увеличение скорости газа уменьшает влияние неравномерности распределения жидкости и газа (пара) на коэффициент массоотдачи в газовой фазе, а при скорости газа 1,0 м/с и выше – отсутствует. Снижение на 40% коэффициента массоотдачи в газовой фазе наблюдается при скорости 0,2 м/с, а при 1,0 м/с – на 1%. Увеличение градиента увеличивает это влияние.

Рисунок 1. Зависимость коэффициента массоотдачи в газовой фазе от градиента уровня жидкости при различных скоростях газа на ситчатой тарелке

Figure 1. Dependence of the mass-transfer coefficient in the gas phase on the liquid-level gradient at various gas velocities on a perforated plate

На рисунке 2 приведена зависимость увеличения градиента уровня жидкости на КПД тарелки по Мерфри для ситчатых тарелок. Из графика следует, что уменьшение скорости газа от 1,0 до 0,2 м/с снижает КПД тарелки по Мерфри на 1–15%, а увеличение градиента (от 10 до 20 мм) увеличивает это влияние. При скорости газа выше чем 1,0 м/с отсутствует влияние неравномерности распределения жидкости и пара (газа) [3].

Рисунок 2. Зависимость КПД ситчатой тарелки по Мерфри от градиента уровня жидкости при различных скоростях газа

Figure 2. Dependence of Murphy's sieve plate efficiency on the liquid level gradient at different gas velocities

Заключение

в нефтехимическом производстве, обусловлено

Снижение эффективности тарельчатых массообменных аппаратов на 5–35%, применяемых градиентом уровня жидкости, а также типом контактного устройства и скоростью газа.

Список литературы Определение эффективности тарельчатых массообменных аппаратов применяемых в нефтехимическом производстве

- Башаров М.М., Зарипов Р.Т., Долгова А.Н. Повышение эффективности аппаратов и энергосбережение в производстве этилена//Вестник Казанского государственного энергетического универси-тета. 2012. № 4(15). С. 16-25.

- Шевцов А.А., Дерканосова А.А., Коротаева А.А., Муравьев А.С. Моделирование процесса распылительной сушки суспензии протеинового зеленого концентрата (ПЗК)//Вестник ВГУИТ. 2015. № 1(63). С. 51-57.

- Лаптев А.Г., Минеев Н.Г., Мальковский П.А. Проектирование и модернизация аппаратов разделения в нефте-и газопереработке Казань, Печатный двор, 2002. 307 с.

- Алтайулы С., Антипов С.Т., Павлов И.О. Нестационарный массообмен в вакуум ротационно-пленочном аппарате при влагоудалении из фосфолипидной эмульсии//Вестник ВГУИТ. 2012. № 1(58). С. 44-48.

- Hong G. B. и др. Energy flow analysis in pulp and paper industry//Energy. 2011. Т. 36. №. 5. С. 3063-3068.

- Kiss A. A. Distillation technology -still young and full of breakthrough opportunities//Journal of Chemical Technology and Biotechnology. 2014. Т. 89. №. 4. С. 479-498.

- Balaton M. G., Nagy L., Szeifert F. Operator training simulator process model implementation of a batch processing unit in a packaged simulation software//Computers & Chemical Engineering. 2013. Т. 48. С. 335-344.

- Kakac S., Liu H., Pramuanjaroenkij A. Heat exchangers: selection, rating, and thermal design. CRC press, 2012.

- Lam K. F., Sorensen E., Gavriilidis A. Review on gas-liquid separations in microchannel devices//Chemical Engineering Research and Design. 2013. Т. 91. №. 10. С. 1941-1953.