Определение эффективных параметров треугольной гофрированной стенки подкрановых балок

Автор: Оканов Диас Алматович, Брянцев Александр Александрович, Бозкурт Бакир Бозкурт, Ниетбай Саят Ержанулы, Молдамуратов Жангазы Нуржанович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследование свойств наноматериалов

Статья в выпуске: 2 т.17, 2025 года.

Бесплатный доступ

Введение. Цель исследования - изучить поведение подкрановых балок с треугольными гофрированными стенками, которые находят все более широкое применение в промышленном строительстве благодаря повышенной устойчивости к сдвигу и конструктивной эффективности. Плоские стенки имеют ряд недостатков - высокие напряжения и большой расход. Оптимизация геометрии гофров позволяет повысить прочность и снизить себестоимость конструкции. Методы и материалы. Работа основана на численном моделировании методом конечных элементов (МКЭ) в программе LIRA-CAD 2022 и полномасштабных экспериментальных испытаниях. Была исследована работа балок с гофрированной и плоской стенкой при нагрузках от кранов грузоподъемностью 10, 30 и 50 тонн. Оценивались деформации и распределение напряжений и сдвига. Результаты и обсуждение. Расчетная модель продемонстрировала высокую точность (максимальное отклонение от эксперимента 2,9%). Подкрановые балки с гофрированной стенкой показали меньшие касательные и нормальные напряжения, меньшие прогибы и более равномерное распределение усилий. Также они оказались более экономичными за счет меньшего расхода.

Подкрановая балка, плоская стенка, гофрированная стенка, статическая нагрузка, мостовой кран, поперечная сила, нормальные напряжения, касательные напряжения, экономический анализ

Короткий адрес: https://sciup.org/142244524

IDR: 142244524 | УДК: 536.1 | DOI: 10.15828/2075-8545-2025-17-2-132-150

Текст научной статьи Определение эффективных параметров треугольной гофрированной стенки подкрановых балок

Оканов Д.А., Брянцев А.А., Бозкурт М.Б., Ниетбай С.Е., Молдамуратов Ж.Н. Определение эффективных параметров треугольной гофрированной стенки подкрановых балок. Нанотехнологии в строительстве. 2025;17(2):132–150. https://doi. org/10.15828/2075-8545-2025-17-2-132-150. – EDN: YIYSOF.

Основная цель данного исследования – изучение поведения и деформативности сварных подкрановых балок с треугольными гофрированными стенками. Для решения этой задачи необходимо достичь нескольких ключевых целей: определить оптимальную конфигурацию стенки для трех типов подкрановых балок при трех вариантах нагрузок (0,95 кН на колесо для крана грузоподъемностью 10 т, 2,25 кН на колесо для крана 30 т и 3,35 кН на колесо для крана 50 т); выявить наиболее эффективные параметры гофра; провести сравнение экономической эффективности балок с плоскими и гофрированными стенками.

Гофрированные двутавровые балки привлекли внимание в строительной инженерии благодаря их способности повышать устойчивость к сдвигу при сохранении общей эффективности конструкции. В данном исследовании анализируется влияние гофрированной стенки на изгибную и сдвиговую жесткость подкрановых балок посредством численного моделирования и экспериментальной валидации. Используя программный комплекс Lira-CAD, были разработаны модели конечных элементов для изучения балок с различными условиями опирания и типами нагрузок. Полученные результаты показали, что гофрированные стенки не оказывают значительного влияния на изгибную жесткость, но существенно повышают устойчивость к сдвиговым нагрузкам. Экспериментальные испытания также выявили, что балки с гофрированной стенкой об- ладают высокой способностью к поглощению энергии при ударных нагрузках, однако укороченные образцы демонстрируют признаки нестабильности. Параметрическое исследование влияния отверстий в стенке показало, что они могут снижать предельную нагрузку до 15%. Эти результаты вносят вклад в оптимизацию конструкции подкрановых балок путем выявления ключевых факторов, влияющих на их несущую способность и энергоемкость[1–5].

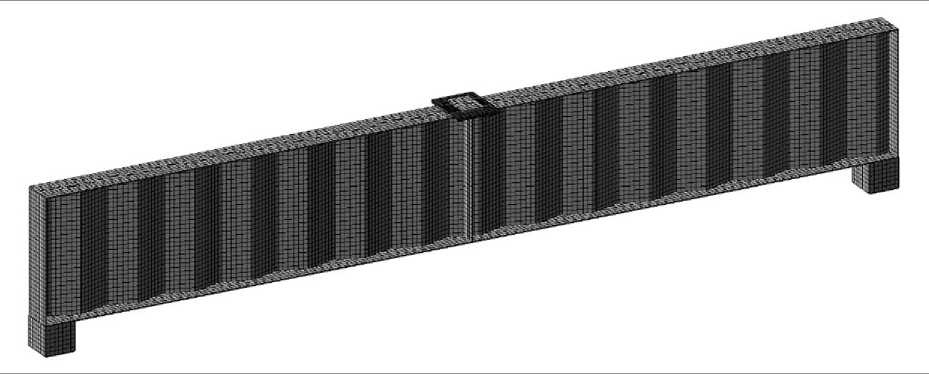

В данном исследовании моделирование балки с треугольной гофрированной стенкой выполнено с использованием оболочечных элементов, что позволяет точно учитывать как плоские, так и вне-плоскостные деформации при оптимальном вычислительном ресурсе. Гофрированная стенка была дискретизирована четырехузловыми оболочечными элементами с шестью степенями свободы в каждом узле, что обеспечивает реалистичное моделирование изгиба, сдвига и осевых деформаций.

Конечный элементный анализ выполнен в программном комплексе LIRA-CAD 2022 с использованием нелинейного статического расчета, учитывающего геометрические и материальные нелинейности. Граничные условия моделировали балку на шарнирных опорах, предотвращая ее перемещение как жесткого тела, но позволяя быть конструктивным деформациям под воздействием нагрузки.

Для повышения точности расчетов была проведена сходимость расчетной сетки: анализировались разные уровни дискретизации, и окончательный размер сетки выбран исходя из баланса между вы-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ числительной эффективностью и точностью решения. Численные результаты были сопоставлены с экспериментальными данными, и максимальное расхождение по перемещениям составило 2,9%, что свидетельствует о высокой достоверности численного моделирования.

Гофрированные балки широко изучаются из-за их повышенной устойчивости к сдвигу и высокой конструктивной эффективности. Настоящее исследование направлено на определение оптимальных параметров треугольных гофрированных стенок подкрановых балок путем анализа их механического поведения при различных нагрузках. Численное моделирование и экспериментальные испытания подтвердили, что гофра увеличивает устойчивость к сдвигу, перераспределяет напряжения и улучшает стабильность конструкции. Исследования балок с комбинированными стенками показали снижение несущей способности из-за сочетания эффектов последующего выпучивания стенки и выпучивания полки. Также отмечено, что метод соединения рельсов с подкрановыми балками оказывает значительное влияние на локальное распределение напряжений. Дополнительный анализ тонкостенных балок с гофрированными стенками выявил, что толщина стенки, параметры сдвиговой панели и тип соединения влияют на изгибную жесткость и несущую способность. Моделирование трапециевидных гофрированных стенок показало отличия в крутильной жесткости по сравнению с традиционными двутавровыми балками. Эти выводы способствуют оптимизации конструкции подкрановых балок с учетом сопротивления сдвигу и общей конструктивной эффективности [6–10].

Подкрановые балки подвержены сложным условиям нагружения, включая боковую крутильную неустойчивость и геометрические несовершенства, что может привести к разрушению конструкции со временем. Исследования показали, что детализация соединений рельсов с балками и концентрация напряжений значительно влияют на долговечность и надежность этих конструкций. Кроме того, методы неразрушающего контроля и численное моделирование позволяют выявлять механизмы образования трещин и распределение напряжений, что способствует разработке более эффективных стратегий технического обслуживания. Исследование Ковачевича и соавторов (2021) подчеркнуло важность оптимизации параметров конструкции, улучшения распределения нагрузки и внедрения передовых технологий мониторинга для повышения срока службы и надежности подкрановых балок.

Конструктивные характеристики подкрановых балок зависят от различных факторов, включая эффекты сдвигового запаздывания, боковую крутиль- ную неустойчивость и влияние рельсов на изгибную жесткость и несущую способность. Современные исследования подчеркивают важность численного моделирования и конечного элементного анализа для оценки распределения напряжений, деформаций и устойчивости подкрановых балок. Различные методы усиления, такие как приварка дополнительных стальных элементов, также изучались для увеличения их несущей способности. Эти исследования формируют основу для оптимизации конструкции подкрановых балок, обеспечивая их безопасность и долговечность в условиях переменных нагрузок.

Гофрированная балка состоит из полок, изготовленных из различных металлических профилей, и поперечно-гофрированной (изогнутой) стенки. Геометрия гофра может варьироваться от треугольного до синусоидального, трапециевидного и прямоугольного очертания. Полки таких балок изготавливаются из прокатных профилей, сварных элементов или формованных секций. Подкрановые балки с гофрированными стенками получили широкое распространение благодаря их улучшенным эксплуатационным характеристикам.

В последние годы подкрановые балки привлекли значительное внимание в связи с ростом строительства промышленных зданий. Их надежность, прочность и эффективность способствуют повышению производительности и логистики, обеспечивая безопасность при работе с тяжелыми нагрузками. Как несущие элементы, подкрановые балки передают нагрузки от колес мостового крана и обеспечивают структурную устойчивость, распределяя продольные и поперечные усилия, включая сейсмические воздействия, на соединенные колонны.

Ряд исследований, включая работы Вэй и соавторов [26] и публикации Progress in Steel Building Structures [27], посвящены проектированию подкрановых балок с гофрированными стенками.

Примененный в исследовании материал соответствует стандарту GOST 380-2005 [29], что минимизирует вариативность свойств стали в пределах одной марки. Механические характеристики учитывались в соответствии с протоколом испытаний (Приложение А).

Несмотря на предыдущие исследования, остается ряд нерешенных вопросов, касающихся оптимальных параметров конструкции, таких как толщина стенки, высота гофра и угол наклона. Настоящая работа направлена на восполнение этих пробелов путем системного анализа влияния геометрии гофра на конструктивные характеристики подкрановых балок. Особое внимание уделено замене плоских стенок с ребрами жесткости на гофрированные стенки, что позволяет повысить прочность конструкции и снизить трудоемкость изготовления.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Кроме того, проблемы, связанные с подкрановыми балками, такие как образование трещин в сварных швах и повреждение узлов крепления, требуют дальнейшего изучения. Данное исследование направлено на разработку практических рекомендаций по проектированию и применению гофрированных стенок в промышленных сооружениях, что обеспечит повышение безопасности, снижение расхода материалов и повышение конструктивной эффективности.

МАТЕРИАЛЫ И МЕТОДЫ

Методы

Данное исследование посвящено оценке возможности замены плоских стенок на гофрированные для повышения физических, механических и экономических характеристик подкрановых балок. Выбор данной конструкции обусловлен отсутствием подробных спецификаций относительно толщины, длины, глубины и радиуса гофра сварных двутавровых подкрановых балок в научной литературе и нормативных документах стран Содружества Независимых Государств (СНГ).

В Казахстане для строительства балок с поперечно-гофрированной стенкой преимущественно используются треугольные гофры [28]. Балки с трапециевидными и прямоугольными гофрами распространены в Швеции, Финляндии, США, Японии и Нидерландах, а балки с синусоидальными гофрами применяются в Австрии, Украине, Польше и России.

Методология исследования включает численный анализ работы подкрановых балок с плоской и гофрированной стенкой для оценки их несущей способности, устойчивости, эффективных параметров, а также повышения экономичности и снижения трудоемкости конструкции. Экспериментальное исследование выполнено на двухопорной балке с треугольной гофрированной стенкой.

Ввиду отсутствия точных методов расчета подкрановых балок с гофрированной стенкой физические испытания являются необходимыми для практического применения в строительстве. Геометрические параметры, материалы, нагрузки и граничные условия, принятые в эксперименте, подробно изложены ниже.

При обозначении размеров гофра используется следующая формулировка: a×b×c / d, где a – длина гофра (мм), b – глубина гофра (мм), c – толщина стенки (мм), d – радиус загиба гофра (мм).

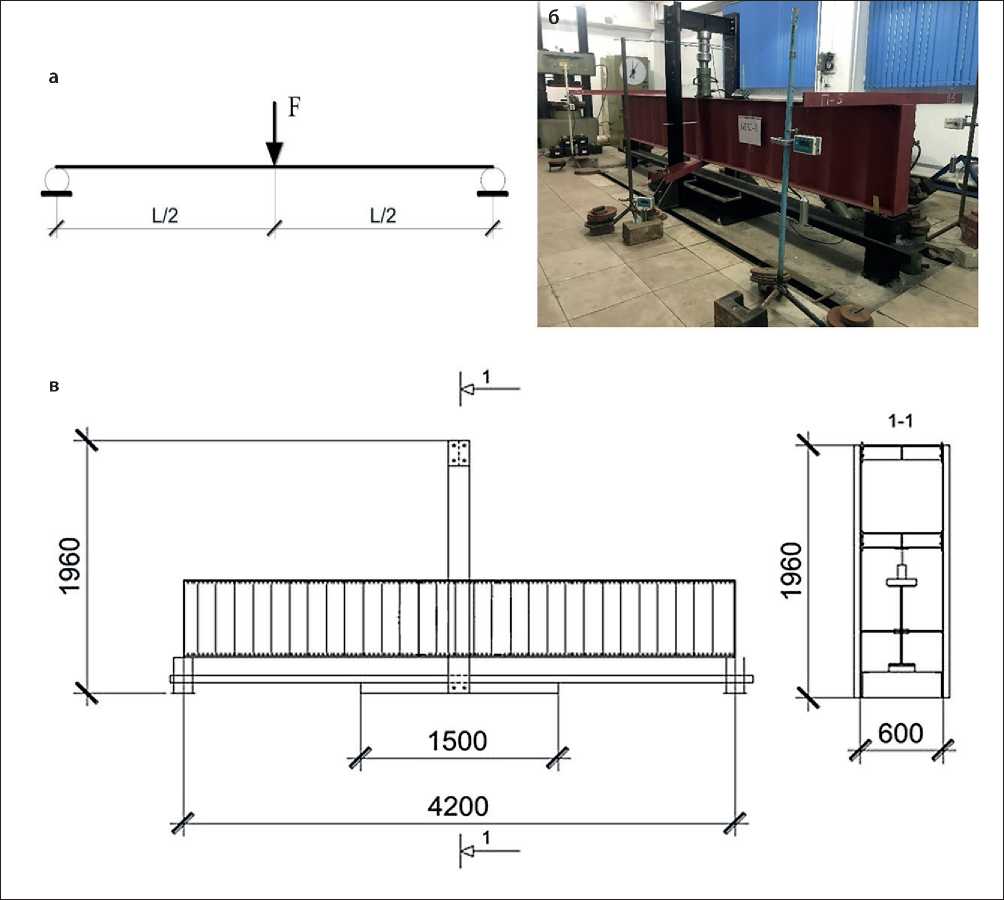

В результате теоретических и экспериментальных исследований, проведенных в 2019 году [28] в лаборатории КазГАСА, были выявлены эффективные геометрические параметры для стенки толщиной 2 мм. Испытания проводились на крупно- масштабной модели (масштаб 1:1) гофрированной балки постоянного сечения (полка 150×6 мм, стенка 600×2 мм, параметры гофра 280×45×2/30 мм) с пролетом 4200 мм (рис. 1).

Во время испытаний балки величина нагрузки измерялась с помощью электронного динамометра и дополнительно контролировалась манометром.

Прогибы фиксировались электронными прогибо-мерами с точностью 0,01 мм, при этом учитывалось и исключалось влияние перемещений модели, вызванных податливостью установки. Прогибомеры регистрировали вертикальные перемещения в точках приложения нагрузки и на опорах. Расчетная нагрузка Fp для испытуемых балок была принята равной 60 кН. Загружение осуществлялось ступенями: 10 кН на первых двух этапах и 5 кН на последующих. Перед проведением основного эксперимента выполнялось тестовое загружение до 35 кН с шагом 5 кН. В связи с относительно небольшими прогибами был выбран именно такой шаг нагрузки. После каждого этапа выдерживался временной интервал, и фиксировались показания прогибомеров.

Испытания проводились по однопролетной схеме с приложением сосредоточенной силы в середине пролета (рис. 2) при шарнирно-неподвижном и шарнирно-подвижном опирании. Граничные условия применялись к обоим концам модели балки в узлах поверхности торцевой плиты, ограничивая необходимые степени свободы. Левая часть балки закреплялась по осям X, Y и Z, правая часть – по осям Y и Z.

Общий вид балки и ее геометрические размеры представлены на рис.2.

Гофрированная стенка имела треугольную форму гофра с закругленными вершинами, длина волны составляла Lc = 280 мм, а высота волны hr = 45 мм. В качестве материала для стенки и полок использовалась сталь 3СП согласно ГОСТ 380-2005 [29],

Рис. 1. Протестированная геометрия

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 2. Схема нагружения и испытательный стенд гофрированной балки: a – схема нагружения испытуемой модели; б – испытательный стенд для полноразмерных экспериментов; в – экспериментальная установка

соответствующая марке S245, с следующими характеристиками: предел текучести σy = 245 Н/мм², предел прочности σu = 370 Н/мм². Фактические значения составили σy = 339.7 Н/мм² и σu = 435.4 Н/мм² [28]. Балки были изготовлены на производственной площадке ТОО «Юсем Тау» в г. Алматы, Казахстан. Общий вид гофрированной балки представлен на рис. 2.

Нагружение балок осуществлялось с использованием гидравлических домкратов DG-25, через стальную пластину размером 100×20 мм и длиной, равной ширине полки (L = 150 мм). Схема нагружения представлена на рис. 2.

Наряду с анализом напряженно-деформированного состояния, изучались деформационные характеристики балок, поскольку в научной литературе существует недостаток данных о деформационных свойствах тонкостенных гофрированных стенок, что делает данное исследование актуальным для строительной практики.

Применение метода конечных элементов (МКЭ) в программном комплексе LIRA-CAD 2022 для численного моделирования подкрановых балок с гофрированными стенками обосновано его высокой эффективностью в решении задач строительной механики. МКЭ позволяет точно учитывать сложную геометрию гофров, неоднородность напряженно-деформированного состояния, а также проводить валидацию результатов путем их сравнения с экспериментальными данными, что было успешно подтверждено в табл. 1.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 1. Результаты эксперимента

|

Максимальная нагрузка Fe,max, кН |

Изгибающий момент в середине пролета Me, кН·м |

Поперечная сила на опорах Qe, кН |

Прогиб (мм) Yt |

Y e, мм |

Характер разрушения образцов |

|

150 |

157,5 |

75 |

8,04 |

13,28 |

Потеря местной устойчивости пояса |

Для проверки вычислений методом конечных элементов (МКЭ) была использована крупномасштабная модель (масштаб 1:1), что позволило максимально приблизить условия численного моделирования к реальным условиям эксплуатации. В результате расхождения между экспериментальными и теоретическими данными были признаны незначительными.

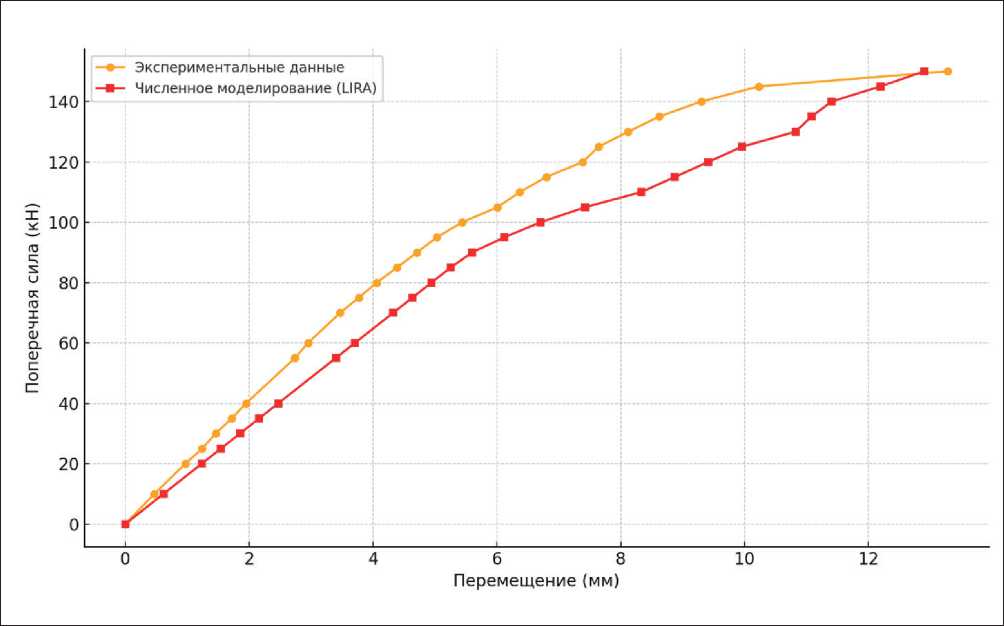

На рис. 3 представлена корреляция между перемещением и приложенной силой для экспериментальных и численных (LIRA) данных, демонстрирующая схожие тенденции в обоих случаях. Численная модель в целом хорошо аппроксимирует экспериментальные значения, хотя наблюдаются незначительные расхождения. При малых нагрузках различия минимальны, однако с увеличением нагрузки отклонения возрастают. При силе 150 кН экспериментальное перемещение составляет 13,28 мм, тогда как программный комплекс LIRA предсказывает 12,9 мм, что соответствует расхождению в 2,9%. Вероятной причиной данной погрешности являются несовершенства граничных условий и не-взятые в расчет остаточные напряжения. Несмотря на это, модель в LIRA обеспечивает достоверную оценку напряженно-деформированного состояния конструкции, а расхождения остаются в пределах допустимых значений.

В программном комплексе LIRA-CAD для анализа поведения подкрановых балок применяется метод конечных элементов (МКЭ). Балка дискретизируется на конечные элементы, причем для каждого элемента выбирается соответствующий тип КЭ, обеспечивающий точность моделирования его структурного отклика. Программное обеспечение использует численный подход к решению, при котором жест-

Рис. 3. Сравнение перемещений полки балки в физическом и компьютерном эксперименте

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ костная матрица элемента определяет связь между узловыми силами и перемещениями. В данном исследовании применяется нелинейный анализ, что позволяет наиболее точно воспроизвести поведение балки под нагрузкой. После решения системы уравнений определяются узловые перемещения, а затем вычисляются внутренние силы, характеризующие структурный отклик конструкции.

Несмотря на надежность численного моделирования в LIRA-CAD, могут возникать трудности, связанные с точным заданием граничных условий, особенно в области сварных соединений и опор, оптимизацией конечно-элементной сетки для адекватного учета сложной гофрированной геометрии, а также возможными нелинейными эффектами при высоких нагрузках. Для учета этих факторов потребовалась тщательная верификация и валидация результатов.

В рамках исследования были выбраны три уровня нагрузок и три типоразмера подкрановых балок, для которых проведен анализ деформаций и напряжений. Каждая конструкция подвергалась воздействию статических нагрузок от колес мостового крана. Экспериментальные исследования выполнялись на балке с треугольной гофрированной стенкой, установленной на шарнирно-опорные опоры.

Экспериментальные исследования гофрированных балок являются важным этапом проверки гипотез, касающихся принципов их работы и эффективности конструктивных решений. В действующих строительных нормах, как Казахстана, так и международных, отсутствуют конкретные требования к толщине, длине, глубине и радиусу кривизны гофрированной стенки.

Проведенные испытания позволили выполнить сравнительный анализ деформационных характеристик балок идентичного сечения в аналогичных эксплуатационных условиях, а также проверить достоверность численного моделирования. Полученные результаты моделирования в LIRA-CAD 2022 подтвердили пригодность данной программы для дальнейших численных исследований гофрированных двутавровых балок.

Численная модель была верифицирована с использованием метода конечных элементов путем сравнения полученных данных с экспериментальными результатами, приведенными в работе Брянцева (рис. 4), что подтвердило ее точность и надежность. На основе проведенного анализа были определены оптимальные размеры гофрированной стенки и выявлены эффективные параметры конструкции.

В табл. 1 представлены результаты экспериментальных данных, включающие ключевые механические параметры, измеренные в ходе исследования. В таблице приведены максимальная нагрузка (Fe,max) в кН, изгибающий момент в середине пролета (Me) в кН·м, поперечная сила на опорах (Qe) в кН, а также значения прогибов (Yt и Ye) в мм. Зафиксированные величины составляют: максимальная нагрузка – 150 кН, изгибающий момент – 157,5 кН·м, поперечная сила – 75 кН. Прогиб в контрольных точках измерений составил 8,04 мм и 13,28 мм соответственно. Полученные данные позволяют оценить напряженно-деформированное состояние исследуемых образцов при приложенных нагрузках.

Численное моделирование балок выполнено в программном комплексе LIRA-CAD с использованием метода конечных элементов. Граничные условия были наложены на оба конца модели балки в узлах поверхности торцевых пластин путем ограничения соответствующих степеней свободы. Фиксация балки осуществлялась вдоль осей Y и Z на обоих концах.

Рис. 4. Модель балки

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

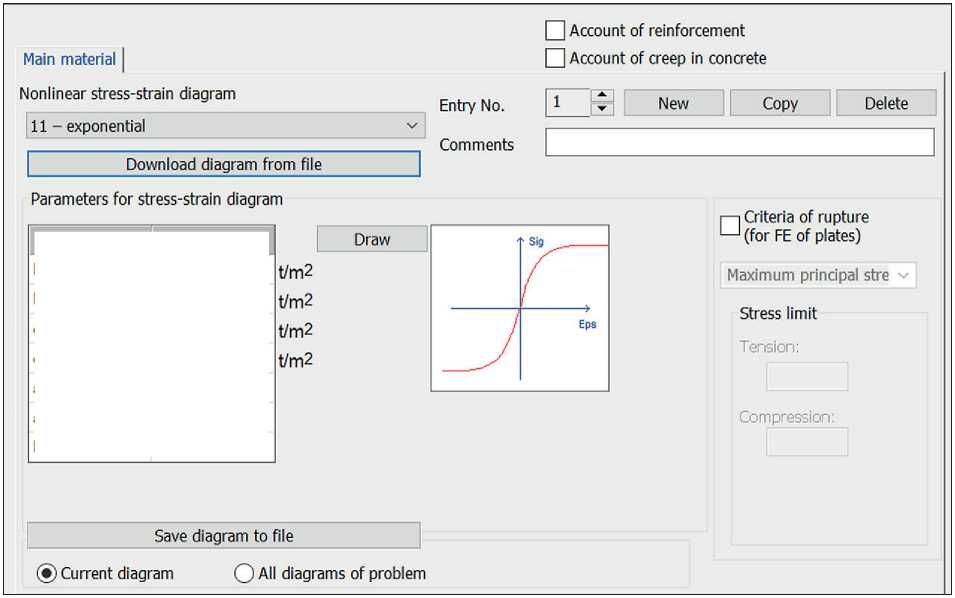

В качестве материала для стенки и полок использовалась сталь S245 согласно ГОСТ 380-2005 [28], с пределом текучести σy = 339,7 Н/мм². В программном комплексе LIRA-CAD 2022 единицей измерения является т/м², поэтому значение приведено к 34 639,76 т/м². Модуль упругости материала составляет E = 206 000 МПа, коэффициент Пуассона – ν = 0,3. Предельная относительная деформация при сжатии и растяжении принята равной 0,025 (2,5%). В расчетах учитывалась нелинейная деформация конструкции (рис. 5).

В табл. 2 представлены основные результаты экспериментальных испытаний подкрановых балок. В перечень параметров включены: максимальная приложенная нагрузка Fe,max (в кН), соответствующий изгибающий момент в середине пролета Me (в кН·м) и поперечная сила на опорах Qe (в кН). Кроме того, в таблице приведены значения прогибов в середине пролета: теоретический прогиб Yt и экспериментальный прогиб Ye, измеренные в миллиметрах. Данные демонстрируют расхождение между теоретическими и экспериментальными значениями

Рис. 5. Задание параметров нелинейной деформации материала

|

Parameters |

Values |

|

Eo(-) |

2.06e+007 |

|

Eo( + ) |

2.06e+007 |

|

°H |

-34649.4 |

|

a(+) |

34649.4 |

|

s(-) |

-0 025 |

|

e(+) |

0.025 |

|

К |

Таблица 2. Результаты экспериментальных данных

|

Максимальная нагрузка Fe,max, кН |

Изгибающий момент в середине пролета Me, кН·м |

Поперечная сила на опорах Qe, кН |

Прогиб (мм) Yt |

Y e |

|

150 |

157,5 |

75 |

8,04 |

13,28 |

Таблица 3. Исследование независимости от сетки

|

Сетка № |

ix, pcs |

iy, pcs |

ε, mm |

% |

|

1 |

211 |

8 |

10,1 |

– |

|

2 |

421 |

16 |

13,6 |

34,65 |

|

3 |

841 |

31 |

12,9 |

5,1 |

|

4 |

1681 |

61 |

12,8 |

0,78 |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ прогиба, что играет важную роль в верификации численных моделей и повышении точности расчетов при проектировании.

Разница между сетками № 3 и 4 составляет 0,78%, поэтому расчеты были продолжены с № 3 и размером пластины 5×5 мм.

Согласно результатам компьютерного моделирования, разница в прогибах балки между физическим экспериментом (13,28 мм) и компьютерным экспериментом (12,9 мм) составляет 2,9%. Несоответствие объясняется неточностями при установке балки на испытательный стенд, а также невозможностью полностью учесть все параметры в расчетах.

Размерные характеристики балки с плоской стенкой были взяты из серии подкрановых балок, выпущенной Центральным научно-исследовательским институтом строительных конструкций (ЦНИИпроект-стальконструкция), Алматы, 1982 [31].

В дальнейшем были разработаны модели подкрановых балок с гофрированными стенками, проведен численный анализ, результаты которого были сопо- ставлены и описаны с учетом всех геометрических особенностей.

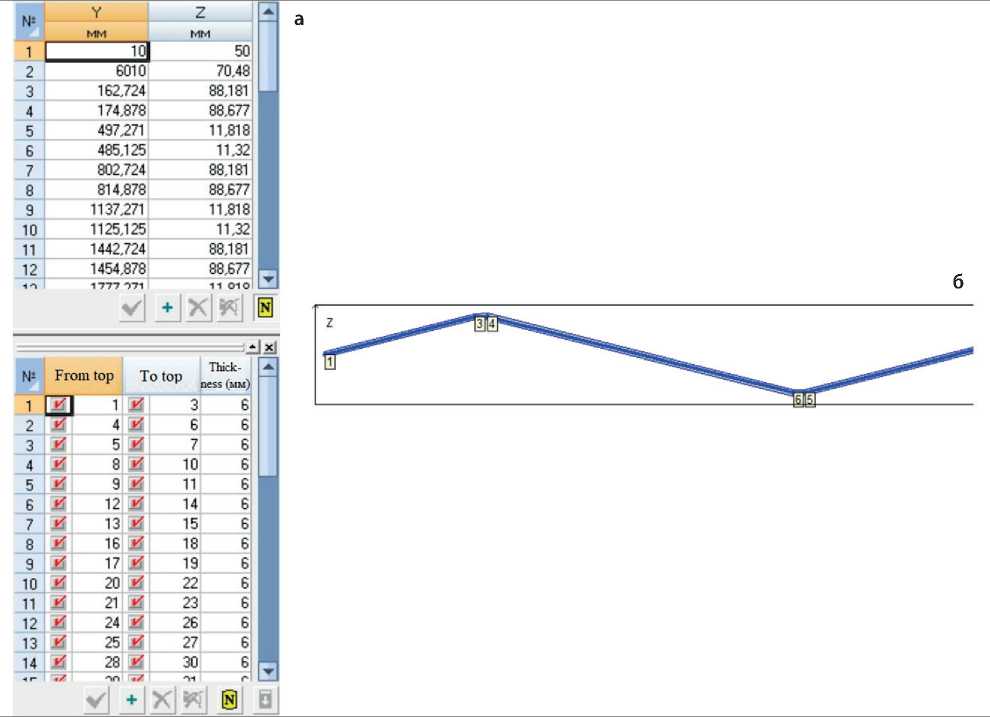

Эти координаты, представленные на рис. 6, затем были введены в постпроцессор расчетного комплекса Structure Computer-aided design (SCAD) Tonus для определения геометрических характеристик. Программное обеспечение Tonus предназначено для формирования поперечных сечений и расчета их геометрических характеристик на основе теории тонкостенных элементов.

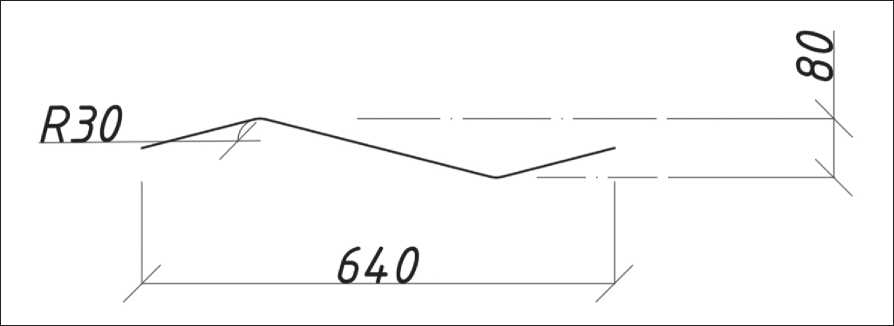

Предыдущие исследования (Maximov et al., 2016) показали, что применение гофрированной стенки в балках значительно повышает их прочность и устойчивость. За счет использования более тонкой стенки возможно снижение расхода стали до 20%. Теоретические и экспериментальные исследования, проведенные А.А. Бряцевым в 2019 году в лаборатории КазГАСА, позволили определить оптимальные геометрические параметры гофрированных стенок с толщинами 6, 8 и 10 мм. Наиболее эффективной конфигурацией является стенка с длиной гофра 480 мм и глубиной 80 мм [29].

|

№ |

Y |

Z |

|

MM |

MM |

|

|

1 |

10 |

50 |

|

2 |

6010 |

70.48' |

|

3 |

162,724 |

88.181 |

|

4 |

174,870 |

88,677 \ |

|

5 |

497.271 |

11.818 |

|

6 |

485,125 |

11.32 \ |

|

7 |

802,724 |

88.181 |

|

9 |

814,878 |

88.677 |

|

9 |

1137,271 |

11,818 |

|

10 |

1125.125 |

11.32 |

|

11 |

1442.724 |

88.181 |

|

12 |

1454,878 |

88.677 |

а

б v| jjx]^ Ж

Рис. 6. Назначение координат для гофрированной стенки 640×80×6/30 в постпроцессоре SCAD Tonus: a – координаты; б – общий вид

|

№ |

From top |

To top |

Thickness (mm) |

||

|

1 |

1 |

К |

3 |

6 |

|

|

2 |

* |

^ |

6 |

6 |

|

|

3 |

.и |

5 |

Ji |

7 |

6 |

|

4 |

Ji |

8 |

J* |

10 |

6 |

|

5 |

xf |

9 |

Ji |

11 |

|

|

6 |

ji |

12 |

Ji |

14 |

|

|

7 |

И |

13 |

Ji |

15 |

6 |

|

8 |

z |

16 |

Ji |

18 |

|

|

9 |

Ji |

17 |

Ji |

19 |

e |

|

10 |

Ji |

20 |

Ji |

22 |

|

|

11 |

Ji |

21 |

Я |

23 |

|

|

12 |

24 |

Ji |

26 |

6 |

|

|

13 |

^ |

25 |

Ji |

27 |

6 |

|

14 |

Ji |

28 |

Ji |

30 |

6 |

|

4 |

«z |

nn |

JZ + |

® |

|

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

В текущем исследовании полученные результаты отличаются, что обусловлено особенностями нагружения и эксплуатационными характеристиками подкрановых балок. Для сравнительного анализа были выбраны одна балка с плоской стенкой и одиннадцать балок с треугольной гофрированной стенкой различных профилей. В качестве эталонного объекта для сравнения использовалась балка с плоской стенкой, изображенная на рис. 4. Размерные характеристики балки с плоской стенкой приведены в табл. 4 [31].

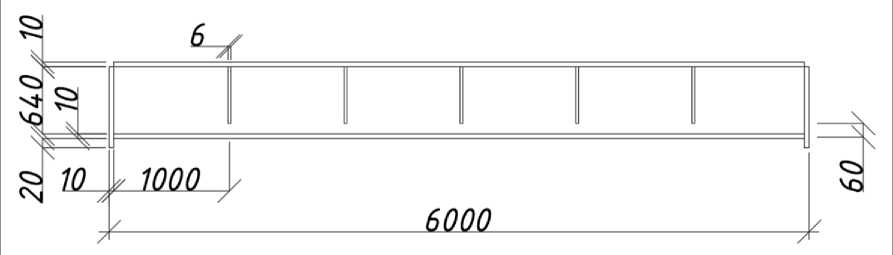

На рис. 7 представлены геометрические размеры подкрановой балки с плоской стенкой. Вы- сота стенки (hw) составляет 640 мм, а ее толщина (tw) – 6 мм. Верхний пояс имеет ширину (bf1) 250 мм и толщину (tf1) 10 мм, нижний пояс – ширину (bf2) 200 мм и толщину (tf2) 10 мм. Полная высота балки (h) составляет 660 мм. Эти размеры используются в качестве эталона для сравнительного анализа с балками, имеющими гофрированную стенку, в оценке их несущей способности и эксплуатационных характеристик.

Координаты крайних точек гофрированной стенки также были определены, как показано на рис. 8.

Подкрановая балка подвергается нагрузке от массы мостового крана. Были выбраны краны с грузо-

Таблица 4. Сравнительные размерные характеристики балки с плоской стенкой

|

hw – высота стенки |

tw – толщина стенки |

bf1 – ширина верхнего пояса |

tf1 – толщина верхнего пояса |

bf2 – ширина нижнего пояса |

tf2 – толщина нижнего пояса |

h – общая высота балки |

|

640 |

6 |

250 |

10 |

200 |

10 |

660 |

|

840 |

8 |

250 |

10 |

200 |

10 |

860 |

|

990 |

10 |

320 |

12 |

200 |

10 |

1012 |

Рис. 7. Размеры подкрановой балки с плоской стенкой

Рис. 8. Размеры гофрированной стенки 640×80×6/30

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ подъемностью 12,5, 32 и 50/12,5 тонн. Соответствующие колесные нагрузки приняты равными 0,95 кН, 2,25 кН и 3,35 кН в соответствии с ГОСТ 25711-83 [32]. В расчете учитываются масса крановых опорных конструкций, максимальная сила, передаваемая колесом крана, а также сумма ординат сил.

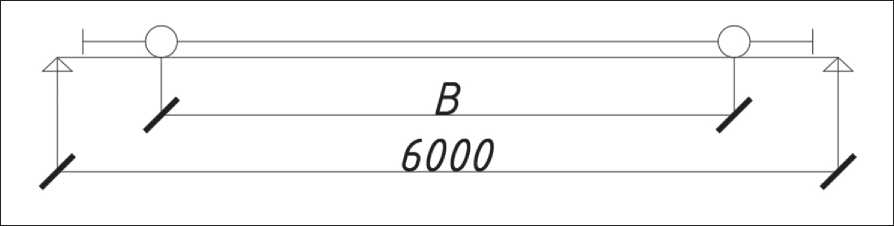

Нагрузка прикладывается от двух крановых колес с шагом, равным ширине базы крана B (рис. 9). Для легких кранов на одной стороне предусмотрены два колеса. База крана при грузоподъемности 10 тонн составляет 4,4 м, при 30 тоннах – 5,1 м, при 50 тоннах – 5,6 м [32].

На рис. 10 представлено приложение сосредоточенной нагрузки 0,95 кН от колеса крана без эксцентриситета. Анализ выполнен в программном комплексе LIRA-CAD 2022.

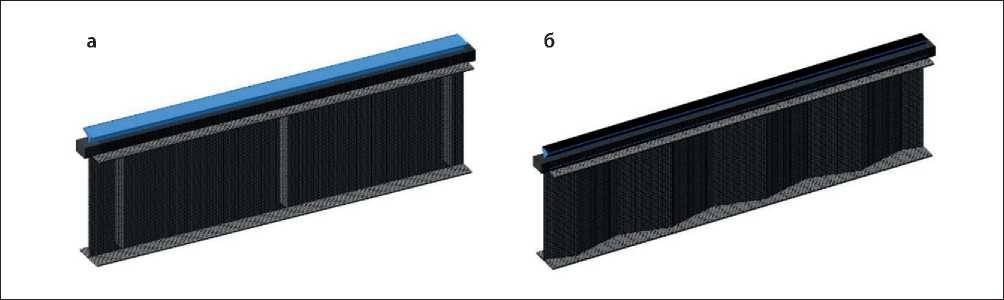

На рис. 10 представлены численные модели подкрановых балок, проанализированные в программном комплексе LIRA-CAD. Модель (a) представляет подкрановую балку с плоской стенкой, а модель (b) – подкрановую балку с гофрированной стенкой. Эти модели были разработаны для сравнительного анализа их несущей способности при воздействии нагрузок от колес крана, включая распределение напряжений, деформации и грузоподъемность.

Оценка экономической эффективности. Оценка стоимости изготовления подкрановых балок про- ведена с учетом различий в технологическом процессе.

Исходные данные:

Марка стали: S245

Стоимость стали: 1,5 €/кг

Затраты на рабочую силу:

Сборка и сварка элементов: 0,8 €/кг

Дополнительная сварка ребер жесткости (только для балки с плоской стенкой): 0,4 €/кг

Масса балок:

Балка с плоской стенкой: 440,7 кг

Балка с гофрированной стенкой: 419,3 кг

Различие в трудоемкости производства обусловлено особенностями изготовления балок. Балка с плоской стенкой требует выполнения трех операций: сборки, сварки и дополнительной сварки ребер жесткости. В то же время балка с гофрированной стенкой изготавливается за две операции, поскольку дополнительные ребра жесткости не требуются.

Применяемые нормативные документы включают:

EN 10025-2 – требования к горячекатаным конструкционным сталям, включая марку S245;

EN 1090-2 – регламент выполнения стальных конструкций, включая требования к сборке и сварке;

EN 1993-1-1 (Eurocode 3) – принципы проектирования стальных конструкций.

Рис. 9. Схема приложения нагрузки на подкрановую балку

Рис. 10. Модели балок в программном комплексе LIRA-CAD: a – подкрановая балка с плоской стенкой; б – подкрановая балка с гофрированной стенкой

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Исследование оценивает конструкционные характеристики подкрановых балок с плоскими и гофрированными стенками при различных нагрузках. Интеграция численного моделирования и экспериментальных испытаний позволила провести анализ распределения напряжений, характера деформаций и несущей способности. Полученные результаты подтверждают преимущества балок с гофрированными стенками в отношении механической эффективности и оптимизации расхода материала.

Для дальнейшей количественной оценки преимуществ необходимо провести детальное сравнение балок с плоской и гофрированной стенкой. Такой анализ позволит выявить влияние различной геометрии стенки на конструкционную эффективность подкрановых балок.

Будут сравнены приведенные моменты инерции и приведенные моменты сопротивления, поскольку выбран параметр, остающийся постоянным для всех установленных форм гофрации. Такой подход позволяет комплексно оценить как общую устойчивость конструкции, так и несущую способность стенки.

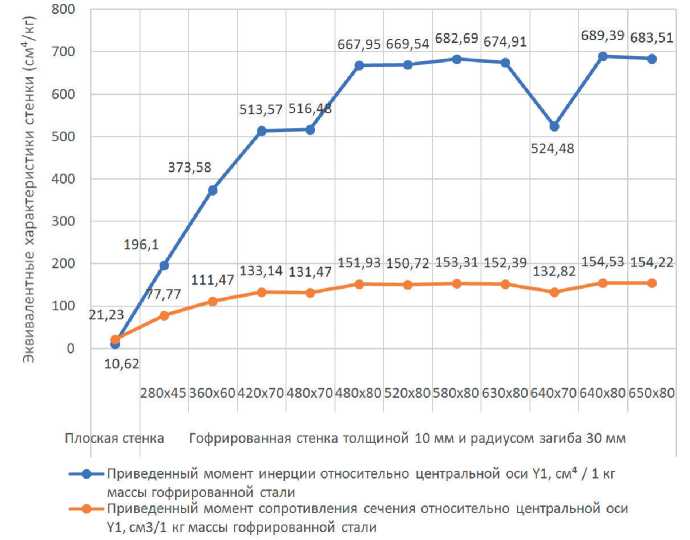

Рис. 11, 12, 13 иллюстрируют изменения эквивалентного момента инерции и эквивалентного модуля сечения относительно центральной оси Y1 для различных типов стенок подкрановых балок, демон-

Рис. 11. Эквивалентные структурные характеристики стенок крановой балки с толщиной 6 мм и радиусом закругления 30 мм

Рис. 12. Эквивалентные структурные характеристики стенок крановой балки с толщиной 8 мм и радиусом закругления 30 мм

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 13. Эквивалентные структурные характеристики стенок крановой балки с толщиной 10 мм и радиусом закругления 30 мм

стрируя улучшение конструкционной эффективности гофрированной стенки по сравнению с плоской.

Приведенный момент инерции рассчитывается по следующей формуле:

1000-7

1еЧ = ----Г" где: р-А

Ieq – приведенный момент инерции, см⁴/кг, I – момент инерции, см⁴, ρ – плотность стали, г/см³,

A – площадь поперечного сечения, см².

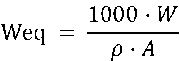

Приведенный момент сопротивления рассчитывается по следующей формуле:

где:

Weq – приведенный момент сопротивления, см³/кг,

W – момент сопротивления сечения, см³,

ρ – плотность стали, г/см³,

A – площадь поперечного сечения, см².

Рис. 11, 12 и 13 демонстрируют изменение эквивалентного момента инерции и эквивалентного модуля сечения относительно центральной оси Y1 на единицу массы гофрированной стали для стенок крановых балок с различными толщинами (6, 8 и 10 мм).

С учетом того, что толщина полки оказывает большее влияние на момент инерции, чем толщи- на стенки, и что толщина полок одинакова во всех вариантах, за исключением верхней полки балки с толщиной стенки 10 мм (где толщина полки составляет 12 мм), для всех трех толщин наблюдается четкая тенденция увеличения эквивалентного момента инерции с ростом размеров стенки с достижением максимальных значений при размере 640×80 для стенок толщиной 6 мм, 8 мм и 10 мм. Наибольшее значение эквивалентного момента инерции зафиксировано для стенки толщиной 10 мм, оно составляет 689,39 см⁴/кг. В то же время минимальные значения отмечены для сплошной стенки во всех случаях, причем наименьший показатель зарегистрирован для стенки толщиной 6 мм – 3,82 см⁴/кг.

Эквивалентный модуль сечения демонстрирует аналогичную тенденцию, но с меньшими вариациями. Максимальные значения зафиксированы для стенки толщиной 10 мм – 154,53 см³/кг, тогда как минимальные – для стенки толщиной 6 мм (12,74 см³/кг).

Таким образом, увеличение толщины стенки способствует улучшению как момента инерции, так и модуля сечения, что указывает на повышение несущей способности конструкции. Однако эффективность увеличения толщины снижается при значительном увеличении размеров стенки, что свидетельствует о наличии оптимального диапазона толщин для проектирования крановых балок.

Представленные данные позволяют провести сравнительный анализ различных конфигураций гофрированных стенок в металлических конструк-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ циях с толщиной 6 мм, 8 мм и 10 мм. Параметры площади поперечного сечения, эквивалентной толщины сплошной стенки и расхода стали дают представление о влиянии модификации параметров гофров на структурные характеристики балки. Увеличение длины гофров способствует положительной динамике, выраженной в росте эквивалентного модуля сечения и момента инерции. Кроме того, увеличение глубины гофров также приводит к улучшению этих характеристик, что свидетельствует о повышении несущей способности. Наиболее оптимальные результаты зафиксированы для конфигурации 640×80, при которой достигнуты наивысшие значения параметров.

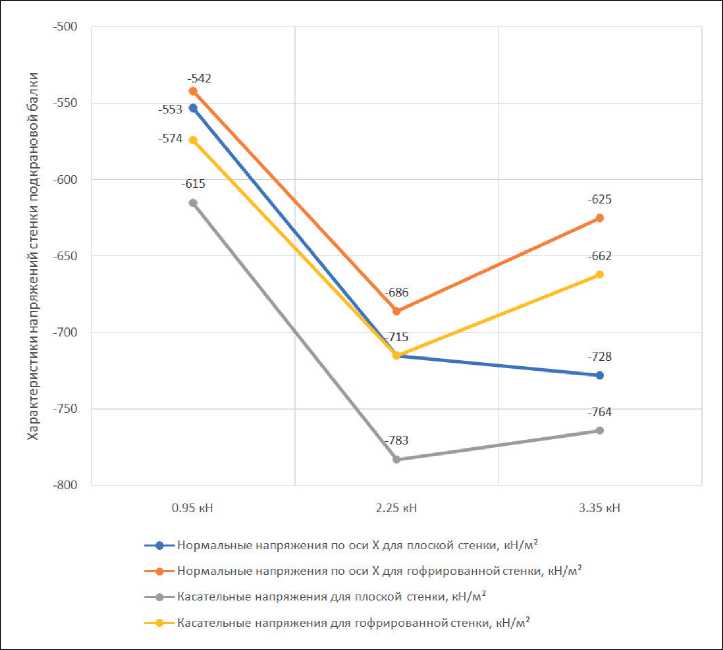

Рис. 14 демонстрирует характеристики напряженного состояния стенок крановой балки при различных нагрузках от колес. По мере увеличения нагрузки с 0,95 кН до 2,25 кН все значения напряжений становятся более отрицательными, что свидетельствует о росте уровня напряжений. Максимальное значение касательных напряжений для сплошной стенки достигает –783 кН/м² при нагрузке 2,25 кН, что является наибольшим зарегистрированным значением касательных напряжений.

В то же время нормальные напряжения вдоль оси X для гофрированной стенки демонстрируют менее отрицательные значения, с минимумом –542 кН/м² при 0,95 кН и –625 кН/м² при 3,35 кН, что указывает на меньший уровень напряжений по сравнению со сплошной стенкой. Касательные напряжения для обеих конфигураций стенок (сплошной и гофрированной) после 2,25 кН показывают тенденцию к увеличению, что свидетельствует о перераспределении сил при более высоких нагрузках.

Таким образом, полученные результаты подтверждают, что сплошные стенки испытывают более высокие напряжения, чем гофрированные, что подчеркивает эффективность гофрированных конструкций в снижении как нормальных, так и касательных напряжений.

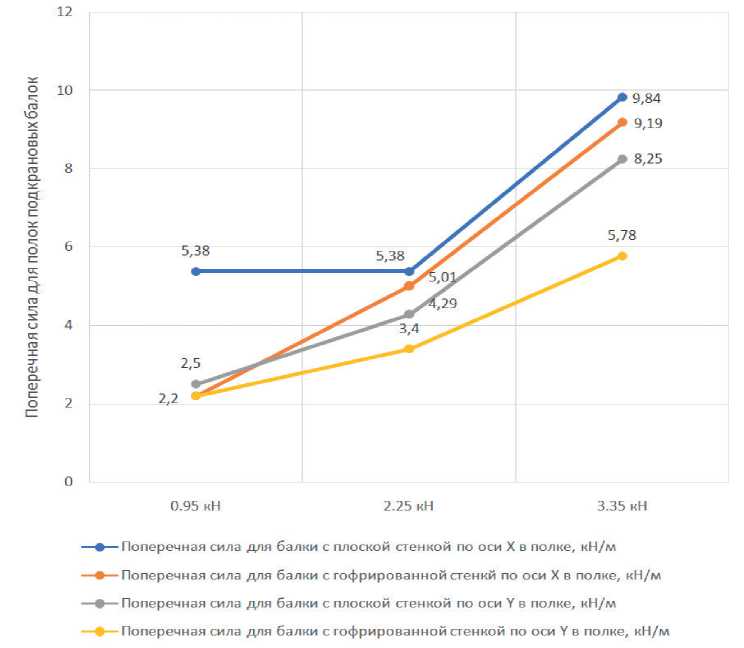

Рис. 15 демонстрирует распределение поперечной силы в балках со сплошной и гофрированной стенкой при увеличении нагрузки. Максимальное значение поперечной силы вдоль оси X во фланце наблюдается для сплошной стенки и составляет 10,5 кН/м при нагрузке 3,35 кН, тогда как для гофрированной стенки оно достигает 10 кН/м при той же нагрузке. При нагрузке 0,95 кН поперечная сила вдоль оси X значительно ниже: 5,5 кН/м для сплошной стенки и 5 кН/м для гофрированной стенки.

Что касается поперечной силы вдоль оси Y во фланце, то сплошная стенка достигает пикового значения 8,5 кН/м при нагрузке 3,35 кН, в то время как для гофрированной стенки оно составляет 6 кН/м. При минимальной нагрузке 0,95 кН попе-

Рис. 14. Распределение напряжений в стенках крановой балки при различных нагрузках от колес

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 15. Распределение поперечной силы в крановых балках со сплошной и гофрированной стенкой

речные силы остаются незначительными: 2,5 кН/м для сплошной стенки и 2 кН/м для гофрированной стенки.

Общая тенденция показывает, что поперечные силы увеличиваются пропорционально приложенной нагрузке, при этом сплошные стенки в целом испытывают более высокие касательные напряжения, чем гофрированные. Однако гофрированная стенка демонстрирует более равномерное распределение напряжений, что снижает их пиковые значения по сравнению со сплошной стенкой.

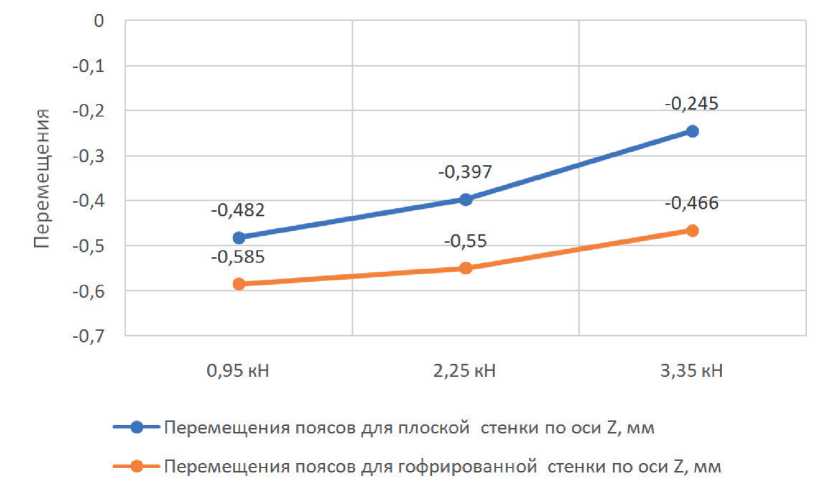

Смещения фланцев вдоль оси X для гофрированной стенки также стабильно ниже, чем для сплошной стенки, что свидетельствует о повышенной устойчивости конструкции при увеличении давления крановых колес, как показано на рис. 16.

Рис. 16 демонстрирует смещения фланцев вдоль оси X для балок со сплошной и гофрированной стенкой при увеличении давления от одного колеса мостового крана. Хотя значения смещения для гофрированной стенки неизменно выше, чем для сплошной, оба варианта остаются в пределах допустимых норм.

Все три графика подтверждают преимущества гофрированной стенки перед сплошной с точки зре- ния несущей способности конструкции. Графики показывают различия в напряженно-деформированном состоянии крановых балок со сплошной и гофрированной стенкой. В балке со сплошной стенкой (синие и серые линии) напряжения выше, чем в балке с гофрированной стенкой (оранжевые и желтые линии), что указывает на большую восприимчивость сплошной стенки как к нормальным, так и к касательным напряжениям. Гофрированная стенка, напротив, перераспределяет нагрузки более равномерно, уменьшая локальные концентрации напряжений.

В отношении поперечных сил сплошная стенка (сплошные линии) испытывает более высокие поперечные силы по осям X и Y по сравнению с гофрированной стенкой (пунктирные линии). Это указывает на то, что сплошная стенка более подвержена поперечным силам, в то время как гофрированная стенка перераспределяет нагрузки, минимизируя концентрацию поперечной силы.

Кроме того, величина прогиба сплошной стенки (синяя линия) выше, чем у гофрированной стенки (желтая линия), что свидетельствует о большей жесткости гофрированной конструкции и снижении вертикальных деформаций.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 16. Смещения фланцев вдоль оси X при различных нагрузочных условиях

Поскольку соединение фланцев со стенкой выполнялось автоматической сваркой, влияние остаточных сварочных напряжений отдельно в данном исследовании не анализировалось и не включалось в расчетную модель. Основное внимание было уделено общему напряженно-деформированному состоянию конструкции при статическом нагружении. Предполагается, что влияние сварочных напряжений носит локальный характер и не оказывает значительного влияния на общую прочность конструкции в рамках принятых допущений.

В целом, гофрированная стенка демонстрирует лучшую эксплуатационную эффективность за счет снижения напряжений, поперечных сил и деформаций по сравнению со сплошной стенкой, что подчеркивает ее конструктивные преимущества.

Экономический анализ

Сравнительный анализ стоимости изготовления крановых балок со сплошной и гофрированной стенкой включает стоимость материалов, сварки, сборки и общую итоговую стоимость производства каждого типа балки.

Для балки со сплошной стенкой стоимость материалов составляет 661,05 € при общем весе 440,7 кг и цене стали 1,5 €/кг. Производственный процесс включает три операции: сборку, сварку элементов и дополнительную сварку ребер жесткости. Стоимость сборки и сварки элементов составляет 352,56 €, а дополнительная сварка ребер жесткости – 176,28 €. В результате общая стоимость сварки составляет

528,84 €, что приводит к окончательной стоимости балки в 1137,70 €.

В отличие от этого, балка с гофрированной стенкой требует меньше операций, поскольку сварка ребер жесткости не выполняется. Стоимость материалов составляет 628,95 €, так как общий вес балки ниже – 419,3 кг. Стоимость сварки и сборки составляет 335,44 €, а итоговая стоимость изготовления балки составляет 940,20 €.

Сравнительный анализ показывает, что балка с гофрированной стенкой является более экономически выгодным вариантом благодаря меньшему расходу материала и отсутствию сварки ребер жесткости, что снижает трудоемкость и общие производственные затраты (см. табл. 5).

ЗАКЛЮЧЕНИЕ

Метод конечных элементов (МКЭ), реализованный в LIRA-CAD 2022, показал свою эффективность при моделировании крановых балок с гофрированной стенкой, обеспечивая точный учет сложной геометрии и неоднородности напряженно-деформированного состояния. Сравнение экспериментальных и численных результатов (рис. 3) демонстрирует их высокую корреляцию, причем отклонения остаются в допустимых пределах. При нагрузке 150 кН экспериментальное перемещение составило 13,28 мм, тогда как расчетное значение в модели LIRA составило 12,9 мм, что дает разницу в 2,9%. Данное расхождение обусловлено несовершенством граничных условий и неучтенными остаточными напряжениями.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 5. Сравнение стоимости изготовления балок

|

Тип балки |

Общая масса (кг) |

Стоимость материала (€) |

Стоимость сварки (€) |

Общая стоимость (€) |

|

Балка с плоской стенкой |

440,7 |

661,05 |

528,84 |

1137,70 |

|

Балка с гофрированной стенкой |

419,3 |

628,95 |

335,44 |

940,20 |

Несмотря на незначительные отклонения, численная модель надежно оценивает поведение конструкции.

Результаты данного исследования подчеркивают конструктивные преимущества крановых балок с гофрированной стенкой по сравнению с балками со сплошной стенкой. Установлено, что гофрированная стенка обеспечивает более равномерное распределение нагрузки, снижает концентрацию напряжений и повышает общую жесткость конструкции, что согласуется с предыдущими исследованиями, посвященными механической эффективности гофрированных стальных конструкций.

В отношении напряженного состояния гофрированная стенка демонстрирует более низкие значения нормальных и касательных напряжений по сравнению со сплошной стенкой, что подтверждается графическими данными. Уменьшение значений напряжений свидетельствует о том, что гофрирование повышает способность стенки перераспределять нагрузки, минимизируя локальные концентрации напряжений и потенциальные слабые места конструкции. Эти результаты согласуются с ранее проведенными исследованиями механического поведения гофрированных пластин, указывающими на повышенную устойчивость к потере устойчивости и увеличение долговечности при циклическом нагружении.

Анализ поперечных сил дополнительно подтверждает конструктивную эффективность гофрированной стенки. Сплошная стенка испытывает более высокие поперечные силы вдоль осей X и Y, что свидетельствует о большей восприимчивости к сдвиговым деформациям. Напротив, гофрированная стенка обеспечивает более равномерное распределение усилий, что может способствовать увеличению срока службы и снижению затрат на техническое обслуживание.

Анализ вертикальных перемещений показывает, что гофрированная стенка демонстрирует значительно меньшие прогибы по сравнению со сплошной стенкой. Повышенная жесткость гофрированной стенки указывает на улучшенную устойчивость конструкции при изменяющихся условиях нагружения, что является ключевым фактором обеспечения долговечной эксплуатации крановых балок.

Этот результат согласуется с численными моделями и экспериментальными исследованиями деформационного поведения гофрированных стальных балок, в которых оптимизированные параметры волновой геометрии повышают жесткость без чрезмерного увеличения массы конструкции.

Несмотря на очевидные преимущества гофрированной стенки, дальнейшие исследования необходимы для совершенствования методов проектирования и оптимизации геометрических параметров конструкции под конкретные условия эксплуатации. Перспективными направлениями исследований являются параметрические анализы различных форм гофров, углов наклона и толщины стенки, а также экспериментальная валидация моделей в условиях динамического нагружения.

В целом, проведенное исследование подтверждает, что использование гофрированных стенок в крановых балках способствует значительному улучшению распределения напряжений, снижению поперечных сил и контролю прогибов. Полученные результаты расширяют научное понимание применения гофрированной стали в строительных конструкциях и поддерживают дальнейшее развитие инновационных высокоэффективных решений в данной области.

Полученные выводы применимы к исследуемому профилю треугольного очертания гофра и не могут быть непосредственно экстраполированы на другие геометрии гофра. Существенные различия в форме и конфигурации гофров, такие как трапециевидные, синусоидальные или прямоугольные профили, приводят к изменениям в напряженно-деформированном состоянии, распределении нагрузок и концентрации напряжений. Поэтому требуется проведение дополнительных исследований для оценки применимости данных выводов к альтернативным профилям гофра.

В будущих исследованиях необходимо также учитывать потенциальные остаточные напряжения от сварки с целью оценки их влияния на прочностные характеристики конструкции и сопоставления результатов с существующими экспериментальными и нормативными данными.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ